圆柱齿轮加工工艺过程卡片复习过程

- 格式:doc

- 大小:42.50 KB

- 文档页数:3

典型齿轮加工工艺分析9.7.1 圆柱齿轮加工工艺程的内容和要求圆柱齿轮的加工工艺程一般应包括以下内容:齿轮毛坯加工、齿面加工、热处理工艺及齿面的的精加工。

在编制工艺过程中,常因齿轮结构、精度等级、生产批量和生产环境的不同,而采取各种不同的工艺方案。

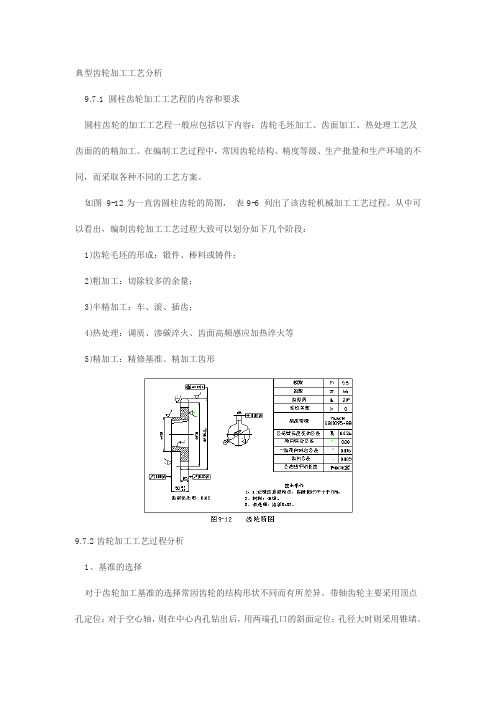

如图9-12为一直齿圆柱齿轮的简图,表9-6 列出了该齿轮机械加工工艺过程。

从中可以看出,编制齿轮加工工艺过程大致可以划分如下几个阶段:1)齿轮毛坯的形成:锻件、棒料或铸件;2)粗加工:切除较多的余量;3)半精加工:车、滚、插齿;4)热处理:调质、渗碳淬火、齿面高频感应加热淬火等5)精加工:精修基准、精加工齿形9.7.2齿轮加工工艺过程分析1、基准的选择对于齿轮加工基准的选择常因齿轮的结构形状不同而有所差异。

带轴齿轮主要采用顶点孔定位;对于空心轴,则在中心内孔钻出后,用两端孔口的斜面定位;孔径大时则采用锥堵。

顶点定位的精度高,且能作到基准重合和统一。

对带孔齿轮在齿面加工时常采用以下两种定位、夹紧方式。

(1)以内孔和端面定位这种定位方式是以工件内孔定位,确定定位位置,再以端面作为轴向定位基准,并对着端面夹紧。

这样可使定位基准、设计基准、装配基准和测量基准重合,定位精度高,适合于批量生产。

但对于夹具的制造精度要求较高。

(2)以外圆和端面定位当工件和加剧心轴的配合间隙较大时,采用千分表校正外圆以确定中心的位置,并以端面进行轴向定位,从另一端面夹紧。

这种定位方式因每个工件都要校正,故生产率低;同时对齿坯的内、外圆同轴要求高,而对夹具精度要求不高,故适用于单件、小批生产。

综上所述,为了减少定位误差,提高齿轮加工精度,在加工时应满足以下要求:1)应选择基准重合、统一的定位方式;2)内孔定位时,配合间隙应近可能减少;3)定位端面与定位孔或外圆应在一次装夹中加工出来,以保证垂直度要求。

2、齿轮毛坯的加工齿面加工前的齿轮毛坯加工,在整个齿轮加工过程中占有很重要的地位。

因为齿面加工和检测所用的基准必须在此阶段加工出来,同时齿坯加工所占工时的比例较大,无论从提高生产率,还是从保证齿轮的加工质量,都必须重视齿轮毛坯的加工。

齿轮的生产过程一.齿轮的主要加工面1.齿轮的主要加工表面有齿面和齿轮基准表面,后者包括带孔齿轮的基准孔、切齿加工时的安装端面,以及用以找正齿坯位置或测量齿厚时用作测量基准的齿顶圆柱面。

2.齿轮的材料和毛坯常用的齿轮材料有15钢、45钢等碳素结构钢;速度高、受力大、精度高的齿轮常用合金结构钢,如20Cr,40Cr,38CrMoAl,20CrMnTiA等。

齿轮的毛坯决定于齿轮的材料、结构形状、尺寸规格、使用条件及生产批量等因素,常用的有棒料、锻造毛坯、铸钢或铸铁毛坯等。

二、直齿圆柱齿轮的主要技术要求,1.齿轮精度和齿侧间隙GBl0095《渐开线圆柱齿轮精度》对齿轮及齿轮副规定了12个精度等级。

其中,1~2级为超精密等级;3—5级为高精度等级;6~8级为中等精度等级;9~12级为低精度等级。

用切齿工艺方法加工、机械中普遍应用的等级为7级。

按照齿轮各项误差的特性及它们对传动性能的主要影响,齿轮的各项公差和极限偏差分为三个公差组(表13—4)。

根据齿轮使用要求不同,各公差组可以选用不同的精度等级。

齿轮副的侧隙是指齿轮副啮合时,两非工作齿面沿法线方向的距离(即法向侧隙),侧隙用以保证齿轮副的正常工作。

加工齿轮时,用齿厚的极限偏差来控制和保证齿轮副侧隙的大小。

2.齿轮基准表面的精度齿轮基准表面的尺寸误差和形状位置误差直接影响齿轮与齿轮副的精度。

因此GBl0095附录中对齿坯公差作了相应规定。

对于精度等级为6~8级的齿轮,带孔齿轮基准孔的尺寸公差和形状公差为IT6-IT7,用作测量基准的齿顶圆直径公差为IT8;基准面的径向和端面圆跳动公差,在11-22μm之间(分度圆直径不大于400mm的中小齿轮)。

3.表面粗糙度齿轮齿面及齿坯基准面的表面粗糙度,对齿轮的寿命、传动中的噪声有一定的影响。

6~8级精度的齿轮,齿面表面粗糙度Ra值一般为0.8—3.2μm,基准孔为0.8—1.6μm,基准轴颈为0.4—1.6μm,基准端面为1.6~3.2μm,齿顶圆柱面为3.2μm。

圆柱齿轮加工工艺过程卡片一、分析和准备工件1.首先,对齿轮工件进行检查和测量,确保其质量和尺寸符合要求。

2.根据工程图纸和要求,确定加工工艺和工具。

二、车削外圆和端面1.将齿轮工件夹紧在车床上,并调整车刀和切削速度。

2.分别进行外圆和端面的车削加工,确保尺寸和表面质量达到要求。

三、车削齿顶和齿根1.根据齿轮的齿数和模数,计算出齿顶和齿根的加工参数。

2.使用齿轮车刀进行齿顶和齿根的车削加工,保持刀具与工件的正确定位和同步。

四、铣削直齿槽1.使用齿轮铣刀进行直齿槽的铣削加工,确保齿轮的内齿廓和模数符合要求。

2.控制铣削进给速度和切削深度,保证加工质量。

五、车削齿轮孔1.将齿轮工件夹紧在车床上,并使用特殊夹具将中孔紧固好。

2.使用齿轮车刀进行齿轮孔的车削加工,保证孔的质量和精度。

六、磨削齿面和齿根圆角1.使用齿磨机进行齿面的磨削加工,确保齿轮齿面的平整度和精度。

2.使用齿磨机进行齿根圆角的磨削加工,提高齿轮的强度和耐磨性。

七、热处理1.对已经加工完毕的齿轮进行热处理,例如淬火、回火等。

2.通过热处理,提高齿轮的硬度、强度和耐磨性。

八、磨削齿轮外圆1.使用齿磨机对齿轮的外圆进行磨削加工,提高其表面质量和尺寸精度。

2.控制磨削进给速度、切削深度和砂轮的选择,确保加工效果。

九、清洗和检验1.对加工完毕的齿轮进行清洗,去除表面的油脂和杂质。

2.使用齿轮测量仪等检验工具对齿轮进行尺寸、精度和质量的检验。

十、包装和出货1.将加工完毕的齿轮进行包装,确保其在运输过程中不受损。

2.根据订单要求,将齿轮进行出货。

总结:圆柱齿轮加工工艺过程包括分析和准备工件、车削外圆和端面、车削齿顶和齿根、铣削直齿槽、车削齿轮孔、磨削齿面和齿根圆角、热处理、磨削齿轮外圆、清洗和检验、包装和出货等步骤。

每一步骤都需要严格控制加工参数和工艺技术,以确保最终齿轮的质量和性能符合要求。

1斜齿圆柱齿轮传动1.1齿面形成研究直齿圆柱齿轮时知道,两轮的齿廓面沿一条平行于齿轮轴的直线KK ′相接触,KK ′与发生面在基圆柱上的切线NN ′平行。

当发生面沿基圆柱做纯滚动时,直线KK ′在空间形成的轨迹就是一个渐开面,即直齿轮的齿廓曲面,如图1示。

图1 直齿齿轮渐开线的形成斜齿圆柱齿轮齿面的形成原理和直齿圆柱齿轮的情况相似,所不同的是发生面上的直线KK ′与直线NN ′不平行,即与齿轮轴线不平行.面是与基圆杆母线NN ′成一夹角βb 。

故当发生面沿基圆柱作纯滚动时,直线KK ′上的每一点都依次从基圆柱面的接触点开始展成一条渐开线,而直线KK ′上各点所展成的渐开线的集合就是斜齿轮的齿面。

由此可知,斜齿轮齿廓曲面与齿轮瑞面(与基圆柱轴线垂直的平面)上的交线(即端面上的齿廓曲线)仍是渐开线。

而且由于这些渐开线有相同的基圆柱,所以它们的形状都是一样的,只是展成的起始点不同面己,即起始点依次处于螺旋线K 0K 0′上的各点。

所以其齿面为渐开螺旋面,如图2示。

由此可见.斜齿圆柱齿轮的端面齿廓曲线仍为渐开线。

可将直齿圆柱齿轮看成斜齿圆柱齿轮的一个特例。

从端面看,一对渐开线斜齿轮传动就相当于一对渐开线直齿轮传动,所以它也满足齿廓啮合基本定律。

图2 斜齿齿轮的渐开线形成斜齿圆柱齿轮传动和直齿圆柱齿轮传动一样,仅限于传递两平行轴之间的运动。

如果两斜齿轮分度圆上的螺旋角不是大小相等且方向相反,则这样的一对斜齿轮还可以用来传递既不平行又不相交的两轴之间的运动。

为了便于区别,把用于传递两平行轴之间的运动,称为斜齿圆柱齿轮传动;用于传递两交锗轴之间的运动,称为交错轴斜齿轮传动。

斜齿圆柱齿轮传动中的两轮齿啮合为线接触,而交错轴斜齿轮传动中的两轮齿啮合为点接触。

一对斜齿圆柱齿轮啮合时,齿面上的接触线是由一个齿轮的一端齿顶(或齿根)处开始逐渐由短变长,再由长变短,至另一端的齿根(或齿顶)处终止。

这样就减少了传动时的冲击和噪声,提高了传动的平稳性,故斜齿轮适用于重载、高速传动。

机械制造基础240 推孔是用推刀进行的,用压力机将推刀强行从孔中间推过即可。

此法生产率高,一般不必留推孔余量。

对精度高或已淬硬的孔,直径大而短的孔则应采用磨孔工艺。

磨孔必须留磨孔余量。

2.齿轮加工方案保证齿轮精度是齿轮加工的主要工艺问题,齿轮的加工方案主要取决于加工精度和热处理要求。

(1)8级以下精度的齿轮加工多采用滚(插)齿方案:滚(插)齿→齿端加工→热处理→修正内孔。

因热处理后齿形不再加工,为弥补热处理变形,处理前的齿形精度应比图样要求提高一级。

(2)6~7级精度的齿轮有两个方案。

剃—珩方案:滚(插)齿→端面加工→剃齿→表面淬火→修正基准→珩齿。

此方案生产效率高,设备简单,成本较低,适合成批生产。

磨齿方案:滚(插)齿→端面加工→渗碳淬火→修正基准→磨齿。

此方案生产效率较低,一般用于6级精度或热处理变形较大时。

(3)5级以上精度的齿轮采用的方案:粗滚(插)齿→精(滚)插齿→端面加工→淬火→修正基准→粗磨齿→精磨齿。

此方案精度最高,但生产成本也高,生产率低。

若工件不需淬火,则把上述各方案中淬火以后的各阶段去掉即可。

3.齿坯加工方案齿坯加工方案与生产批量有关:大批量生产时常用钻孔、车端面→拉孔→加工其他表面的方案,加工设备常用多刀半自动车床;中、小批量生产则在普通车床上进行,采用粗车各部→精加工孔→精车各部的加工路线。

8.1.6 圆柱齿轮的加工工艺过程圆柱齿轮的加工工艺随其结构、精度、热处理要求和生产批量、生产条件的不同而不同,但也有其共同之处,下面举两个例子来分析比较。

如图8-4所示为7级精度的双联齿轮,其成批生产时的工艺过程如表8-2所示。

图8-4 双联齿轮。