压力容器常见事故类型与典型案例

- 格式:docx

- 大小:21.96 MB

- 文档页数:19

压力容器事故案例精选湖北省江陵县某人造麂皮厂紫铜烘缸爆炸一、事故概况及经过1986年2月1日下午,江陵县某人造麂皮厂紫铜烘缸在运行中爆炸,烘缸壳体沿纵向焊缝撕开,抛出4米多远。

强大得气浪把操作平台全部摧毁;烘缸上方得5块屋面预制板被掀开,其余大部分被震动脱缝,740平方米得车间里,大部分门窗被气浪冲毁,其中一扇窗门飞出70米远;生产中得物料散落整个车间。

现场死亡2人,一个被汽浪冲至3米多高,在15米远处得车间窗上挂着,另一个被汽浪冲出窗外(通过铁栅)17米远处。

重伤2人(其中1人抢救无效死亡),轻伤3人,直接经济损失50000元。

二、事故原因分析1、厂领导无知蛮干,忽视安全生产就就是造成这次事故得主要原因。

1983年11月该厂转产后在第一条植绒生产线上安装一台造纸厂用得铸铁烘缸,因其耐压性能好,所以在0、4~0、6兆帕蒸汽压力下使用二年多,未出现问题。

1985年9月该厂上第二条植绒生产线,厂领导考虑紫铜烘缸价格便宜,重量轻,传热快,平整光滑即盲目决定采用,安装后也未考虑紫铜烘缸承压性能如何即决定按铸铁烘缸得使用条件使用。

2、超压使用就就是这次事故得直接原因。

紫铜烘缸得规定工作压力为0、15兆帕,而该厂锅炉房送出得蒸汽压力为0、4~0、6兆帕,且在蒸汽管道上未装减压阀、压力表与安全阀。

该厂在蒸汽管道上安装一个截止阀起供、停汽得作用(厂规定15分钟开关一次)使烘缸内压力忽高忽低,工作条件十分恶劣。

3、干部与工入缺乏基本得安全技术教育,就就是这次事故得重要原因。

该厂就就是两班制生产,深夜班间歇,因此,烘缸内有冷凝水,间歇后再生产,首先应排除冷凝水,然后再升温。

但就就是该厂没有制定排放冷凝水得具体要求,操作工人也不知其利害所在,根据现场情况与有关资料推算,爆炸前烘缸内积水有0、7吨,爆炸时,这些积水瞬间汽化,大大增加了爆炸得杀伤与破坏程度。

三、防止同类事故得措施1、厂领导不要盲目指挥生产,要按照《压力容器安全技术监察规程》得规定,指定具有压力容器专业知识得工程技术人员,负责安全技术管理工作。

压力容器事故案例压力容器是一种用于储存或输送气体、液体或蒸汽的设备,广泛应用于化工、石油、医药、食品等领域。

然而,由于操作不当、设计缺陷或材料问题等原因,压力容器事故时有发生,给人们的生命财产安全带来严重威胁。

下面,我们将介绍几起压力容器事故案例,以警示大家重视压力容器安全。

案例一,2009年,某化工企业发生一起压力容器爆炸事故,造成3人死亡、10人受伤。

事故原因是操作人员在容器内加热过程中未按规定操作,导致容器内压力超过承受范围,最终爆炸。

事故调查发现,企业存在安全管理制度不健全、操作人员操作不规范等问题。

案例二,一家食品加工企业的蒸汽锅炉压力容器因长期使用而出现疲劳裂纹,最终在生产过程中突然爆炸,造成厂房严重损坏,损失数百万元。

事故调查发现,企业存在设备维护保养不到位、定期检查不及时等管理漏洞。

案例三,一家医药企业的反应釜压力容器在生产过程中发生泄漏,导致有毒气体泄漏,造成工人中毒。

调查发现,企业在设备选型、操作规程、紧急救援等方面存在严重缺陷。

以上案例表明,压力容器事故往往是由多种原因共同导致的,包括操作不当、设备老化、管理漏洞等。

为了避免类似事故再次发生,我们应该采取以下措施:首先,加强安全管理。

企业应建立健全的安全管理制度,明确责任、加强培训,确保操作人员严格按照规程操作。

其次,加强设备维护保养。

定期对压力容器进行检查、维护,及时发现并处理设备隐患,确保设备安全运行。

最后,加强应急预案。

企业应制定完善的应急预案,提前做好事故应对准备,确保一旦发生事故能够迅速、有效地进行应急处置。

综上所述,压力容器事故给人们的生命财产安全带来了严重威胁,我们应该高度重视压力容器安全,加强管理、加强维护、加强应急预案,确保压力容器安全运行,为社会安全稳定做出贡献。

压力容器事故案例精选湖北省江陵县某人造麂皮厂紫铜烘缸爆炸一、事故概况及经过1986年2月1日下午,江陵县某人造麂皮厂紫铜烘缸在运行中爆炸,烘缸壳体沿纵向焊缝撕开,抛出4米多远。

强大的气浪把操作平台全部摧毁;烘缸上方的5块屋面预制板被掀开,其余大部分被震动脱缝,740平方米的车间里,大部分门窗被气浪冲毁,其中一扇窗门飞出70米远;生产中的物料散落整个车间。

现场死亡2人,一个被汽浪冲至3米多高,在15米远处的车间窗上挂着,另一个被汽浪冲出窗外(通过铁栅)17米远处。

重伤2人(其中1人抢救无效死亡),轻伤3人,直接经济损失50000元。

二、事故原因分析1.厂领导无知蛮干,忽视安全生产是造成这次事故的主要原因。

1983年11月该厂转产后在第一条植绒生产线上安装一台造纸厂用的铸铁烘缸,因其耐压性能好,所以在0.4~0.6兆帕蒸汽压力下使用二年多,未出现问题。

1985年9月该厂上第二条植绒生产线,厂领导考虑紫铜烘缸价格便宜,重量轻,传热快,平整光滑即盲目决定采用,安装后也未考虑紫铜烘缸承压性能如何即决定按铸铁烘缸的使用条件使用。

2.超压使用是这次事故的直接原因。

紫铜烘缸的规定工作压力为0.15兆帕,而该厂锅炉房送出的蒸汽压力为0.4~0.6兆帕,且在蒸汽管道上未装减压阀、压力表和安全阀。

该厂在蒸汽管道上安装一个截止阀起供、停汽的作用(厂规定15分钟开关一次)使烘缸内压力忽高忽低,工作条件十分恶劣。

3.干部和工入缺乏基本的安全技术教育,是这次事故的重要原因。

该厂是两班制生产,深夜班间歇,因此,烘缸内有冷凝水,间歇后再生产,首先应排除冷凝水,然后再升温。

但是该厂没有制定排放冷凝水的具体要求,操作工人也不知其利害所在,根据现场情况和有关资料推算,爆炸前烘缸内积水有0.7吨,爆炸时,这些积水瞬间汽化,大大增加了爆炸的杀伤和破坏程度。

三、防止同类事故的措施1.厂领导不要盲目指挥生产,要按照《压力容器安全技术监察规程》的规定,指定具有压力容器专业知识的工程技术人员,负责安全技术管理工作。

压力容器压力管道事故案例压力容器和压力管道在工业生产中扮演着重要的角色,但由于恶劣的工作条件、设备老化、操作失误等原因,经常会发生压力容器和压力管道事故。

这些事故往往造成严重的人员伤亡和财产损失。

下面将以两个具体案例来说明压力容器和压力管道事故的发生原因和防范措施。

案例一:2005年化工厂压力容器爆炸事故。

据调查,该压力容器为焦化装置中的一个5.6米直径、3000立方米容积的容器。

事故发生时,容器内的焦炭气与空气形成可燃气体,由于管道泄漏导致可燃气体积累,最终引发爆炸。

事故造成5人死亡,10人受伤,厂房严重受损。

事故原因分析:1.设备老化:该压力容器已经使用了超过15年,容器壁厚度减薄、焊缝疲劳等老化问题引发了事故。

2.管道泄漏:管道连接处处于高温高压环境,由于材料老化、腐蚀等原因,管道出现泄漏问题,导致可燃气体积累。

3.操作失误:操作人员没有及时发现管道泄漏,也未采取有效措施进行紧急处理,导致事故的发生。

防范措施:1.定期检查和维修压力容器,及时更换老化的设备。

超过设备寿命的容器应立即停用。

2.加强管道的检测和维护,定期进行泄漏检查,如发现泄漏应立即修复或更换管道。

3.加强操作人员的培训,提高他们的安全意识,严格按照操作规程进行操作。

4.安装可燃气体监测仪器,及时发现可燃气体积累,采取措施进行处理。

5.建立事故应急预案,提前做好事故应对准备工作,降低事故后果。

案例二:2024年石油化工公司压力管道泄漏事故。

该事故发生在石油化工公司的输油管道上,由于管道接口处的腐蚀和材料老化严重,导致管道发生泄漏。

泄漏的石油液体喷洒到周围环境,引燃后引发火灾。

事故造成2人死亡,10人受伤,数公顷的土地受污染。

事故原因分析:1.材料老化和腐蚀:管道接口处的材料由于多年的使用和长期受到介质侵蚀,导致管道壁厚度减薄,最终发生泄漏。

2.检测不及时:公司没有定期检测和维修管道,未能及时发现管道腐蚀问题。

3.阀门故障:事故发生时,阀门未能及时关闭,导致泄漏的石油液体无法控制,引发火灾。

压力容器典型事故案例调查和分析压力容器是指装有内部气体或液体等物质的容器,并且在其中产生了一定的压力,成为一种常见的机械设备。

在工业生产中,压力容器有着重要的作用,因为它可以有效地储存和运输各种气体和液体。

一旦压力容器发生事故,就会造成严重的经济损失和人员伤亡。

本文通过调查和分析几个典型的事故案例,阐述了压力容器事故的原因和预防措施。

一、压力容器爆炸事故案例2019年4月13日,河北省省会石家庄市正定县发生了一起压力容器爆炸事故,造成1死6伤的严重后果。

该事故发生在一家工厂的生产车间内,一台用于生产锅炉的压力容器突然爆炸,导致压力容器碎裂,碎片飞溅,车间内的工人和设备受到严重的破坏,厂房也被震得摇摇欲坠。

事故调查人员经过分析认为,该事故的原因是在生产过程中没有按照规定对压力容器进行维修和检查,致使其中的气体压力过高,导致容器爆炸。

二、压力容器泄漏事故案例2015年5月20日,江苏省南通市启东市发生了一起压力容器泄漏事故,造成4死11伤的惨剧。

当时,该工厂正在生产过程中使用一台装载液化气体的压力容器,由于该压力容器出现泄漏,当量达到一定程度后,压力容器瞬间爆炸,导致工厂压缩机房和周边工艺车间等设施严重受损。

经过事故调查人员的原因分析,该事故由于管理人员缺乏必要的安全管理知识和技能,没有对压力容器进行定期的检查、维护和保养,同时也没有进行必要的安全培训,而且没有明确规定员工应该如何正确地使用和保养压力容器。

三、压力容器装卸事故案例2016年1月26日,安徽省宿州市泗县发生了一起关于压力容器的装卸事故,致使7人死亡。

当时,一辆货车从上海运送一批压力容器到安徽宿州,由于在转运过程中没有采取必要的安全措施,导致一台重达3吨,直径为1.5米的压力容器从货车上滑落,砸中了路过的多名行人和附近的车辆。

事故调查人员对此次事故进行了深入分析,认为该事故的原因在于货运单位没有选择安全可靠的承运公司,更没有对承运公司进行比较和选择,未提供有效的承运标准,并且未对压力容器运输期间的安全作出明确要求。

压力容器压力管道事故案例压力容器压力管道事故案例压力容器、管道事故概述••事故原因••••事故分类特别重大事故:重大事故:较大事故:事故分类一般事故:压力容器安全操作的重要性••典型事故实例1•••••••••••典型事故实例2••••典型事故实例3•典型事故实例4••••••典型事故实例4•••••••••••4月22日整个车间被毁案例5:吉林市煤气公司液化石油气球罐爆炸事故⏹⏹事故概况⏹吉林市煤气公司液化石油气球罐爆炸事故原因直接原因安装、焊接质量差,焊缝存在焊接缺陷(如咬边),长期使用造成焊缝开裂、爆炸。

间接原因使用管理混乱,领导干部不重视安全生产,不认真执行安全规章制度,不懂业务,不注意技术管理以及对长期不检验等问题。

案例6:宁波市大自然新型墙材有限公司蒸压釜爆炸事故2019年4月27日凌晨3时,宁波市大自#然新型墙材有限公司1蒸压釜发生爆炸事故。

爆炸时蒸压釜的一个端盖飞出30余米,将电动葫芦的一个支架撞断后落地。

筒体部分由于气体轴向力的作用,整体向后移动约40米,撞塌两堵墙,致使1名工人被倒塌的墙砸死。

宁波大自然公司4.27事故现场宁波市大自然新型墙材有限公司蒸压釜爆炸事故原因直接原因主要原因属于典型的操作不当属无证上岗案例7:4.15重庆天原化工压力容器爆炸事故••直接原因••间接原因•案例8:安徽铜陵市金港钢铁有限公司制氧车间压力管道爆燃事故案例9:工业管道爆炸事故12019年12月27日,重庆江北区董家溪的嘉陵化工厂氯气管道发生爆裂。

这次爆裂的氯气管道直径约10厘米,因严重老化不能承受氯气输送过程中产生的压力,导致爆裂。

管道开了约10厘米长的口子,少量氯气泄漏。

2000年浙江省建德市某化工有限责任公司,因管道阀门爆裂,死亡4人,受伤12人。

锅炉压力容器检验工作中的事故案例分析锅炉压力容器是具有爆炸危(wei)险的特种设备 ,在经济建设和人民生活中得到广泛使用,因用途不同,其设计创造千变万化、形状各异。

有数十米高的电站锅炉、高塔容器及数千立方米的球型容器;同时,它们承受高温、高压、易燃易爆剧毒或者强腐蚀性介质。

为达到安全使用目的,需定期对其进行在役检验。

但在过去的检验工作中,曾经发生过中毒、窒息、辐射、坠落、爆炸等事故,造成人身伤害及财产损失,教训深刻。

一、检验中常见的危(wei)险缺陷、表现形式及易产生事故类型在锅炉压力容器检验过程中,依据锅炉压力容器设备种类及使用范围不同,对其内部受压元件、连接件、支撑件等不同部件、部位,采用化学、物理、辐射等方法进行检验,因此,由设备本身结构、用途及采用的检验方法、工具不同,存在多种危(wei)险缺陷及表现形式,并可能产生多样事故。

其主要危(wei)险缺陷、表现形式及易产生事故类别如下:1.设备、设施及保护缺陷1) 强度、刚度不足,稳定性差,如支撑件锈蚀开裂等。

2) 设备设施之间及本身密封不良,如管道、阀门泄露蒸汽、热水、化学介质等。

3) 无检验平台,未搭设脚手架防护设施。

4) 脚手架搭设支撑不当、防护距离不足、防护用材不对等防护设施缺陷。

主要事故类别:坠落、烫伤、中毒、窒息。

(安全管理交流)2.电危害1) 带电设备漏电。

2) 静电,电火花。

3) 雷电。

4) 使用非安全电压,如照明检验设备。

主要事故类别:触电、爆炸。

3.电磁辐射危害1) x,γ射线现场辐射。

2) 放射源丢失扩散辐射。

主要事故类别:人体损伤。

4.高低温物质危害1) 高温蒸汽、热水运行设备及输送管道;高温炉膛;高温炉渣。

2) 压力容器储存低温气体等。

主要事故类别:灼伤、烫伤、冻伤。

5.运动物体危害1) 折装部件及检验工具坠落。

2) 焊接飞溅物。

3) 炉膛内结焦、耐火材料坠落。

4) 保温层、外包铁皮坠落。

主要事故类别:人体伤害、火灾。

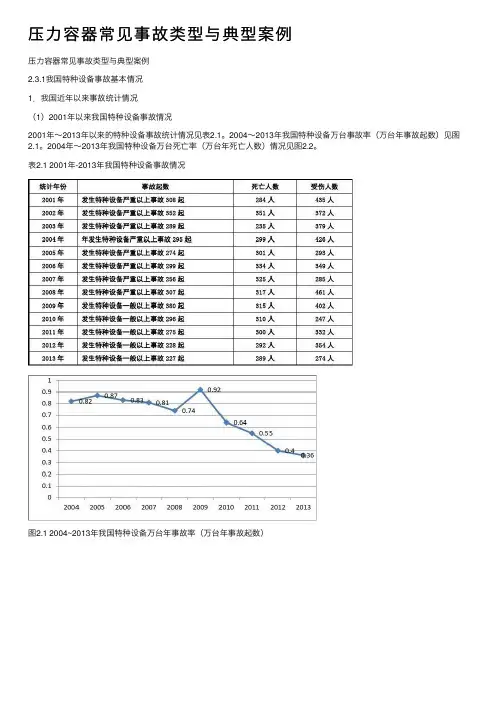

压⼒容器常见事故类型与典型案例压⼒容器常见事故类型与典型案例2.3.1我国特种设备事故基本情况1.我国近年以来事故统计情况(1)2001年以来我国特种设备事故情况2001年~2013年以来的特种设备事故统计情况见表2.1。

2004~2013年我国特种设备万台事故率(万台年事故起数)见图2.1。

2004年~2013年我国特种设备万台死亡率(万台年死亡⼈数)情况见图2.2。

表2.1 2001年-2013年我国特种设备事故情况图2.1 2004~2013年我国特种设备万台年事故率(万台年事故起数)图2.2 2004~2013年我国特种设备万台死亡率(万台年死亡⼈数)(2)2013年我国特种设备事故情况2013年,全国共发⽣特种设备事故227起、死亡289⼈、受伤274⼈,全年未发⽣特种设备重特⼤事故。

与2012年相⽐,事故起数减少1起,下降0.44%;死亡⼈数减少2⼈,下降1.03%;受伤⼈数减少80⼈,下降22.60%。

全国万台设备死亡⼈数为0.46,与2012年相⽐下降11.03%,较好地实现了国务院安委会下达的万台设备死亡⼈数不超过0.51的控制⽬标。

从总体上看,全国特种设备安全形势总体平稳。

2.近年来特种设备事故的主要特点与发⽣的原因(1)近年来特种设备事故的主要特点从特种设备⾏业和环节来看,特种设备事故主要发⽣在制造业、服务业、建筑业的使⽤环节。

锅炉事故主要发⽣在⾷品、⽊材加⼯制造业以及洗浴等服务业;压⼒容器事故主要发⽣在化⼯、建材制造业,⽓瓶事故主要发⽣在化⼯、建筑和燃⽓⾏业;压⼒管道事故主要发⽣在化⼯和⾷品加⼯业;电梯事故主要发⽣在建筑安装、商场、宾馆、居民住宅;起重机械事故主要发⽣在机械、冶⾦、建材、造船等制造业和建筑业、物流业;场(⼚)内专⽤机动车辆事故主要发⽣在冶⾦、建材制造业和物流业;⼤型游乐设施事故主要发⽣在公园和景区。

从地区分布来看,近年来西部省份事故增加较快,如2010年发⽣在东、中、西部地区的特种设备事故分别占事故总数的57%、22%、21%。

压力容器事故案例一、事故概况及经过1992年6月27日15时20分,通辽市油脂化工厂癸二酸车间两台正在运行的蓖麻油水解釜突然发生爆炸,设备完全炸毁,癸二酸车间厂房东侧被炸倒塌,距该车间北侧6米多远的动力站房东侧也被炸毁倒塌,与癸二酸车间厂房东侧相隔18米的新建药用甘油车间西墙被震裂,玻璃全部被震碎,钢窗大部分损坏,个别墙体被飞出物击穿,癸二酸车间因爆炸局部着火。

现场及动力站、药用甘油车间当即死亡5人,另有1人在送往医院途中死亡,1人在医院抢救中死亡;厂外距离爆炸点西183米处,1老人在路旁休息,被爆炸后飞出的重40公斤的水解釜残片拦腰击中身亡。

这次事故共死亡8人,重伤4人,轻伤13人,直接经济损失360000余元。

爆炸的两台水解釜,是由油脂化工厂委托通辽市锅炉厂设计制造的。

水解釜筒体直径1800毫米,材质为20g,筒体壁厚14毫米,封头壁厚16毫米,容积为15.3立方米。

工作压力为0.78兆帕,工作温度为175℃,工作介质为蓖麻油、氧化锌、蒸汽、水及水解反应后生成的甘油和蓖麻油酸。

釜顶装有安全阀和压力表,设备类别为I类压力容器,1989年3月投入使用。

在使用过程中,哲盟锅检所于1991年7月5日,进行过一次使用登记前的外部检查。

1992年6月23日,爆炸的1号釜曾发生泄漏事故。

次日,癸二酸车间在既没有报告工厂有关部门,又没有分桥泄漏原因的情况下,对1号釜泄漏部分进行了补焊。

补焊后第四天(即6月27日)即发生了爆炸事故。

每台釜实际累计运行时间约为19个月。

二、事故原因分析这起爆炸事故的原因,是由于水解釜内介质在加压和较高温度下,对釜壁的腐蚀以及介质对釜内壁的冲刷和磨损造成釜体壁厚迅速减薄,使水解釜不能承受工作压力,从而发生了物理性爆炸,由于每台水解釜的容积达10余立方米,因而爆炸后释放出的能量具有较大的破坏力。

1.设计时依据的数据不够准确通辽市锅炉厂在设计该两台水解釜时,对介质造成水解釜的内壁腐蚀和磨损考虑不够,只是根据通辽市油脂化工厂提供的介质无腐蚀性的介绍选取了有关的设计参数。

压力容器是化工生产的主要设备之一,目前,快开门式压力容器的安全性不容乐观,其爆炸事故约占国内压力容器爆炸事故的四分之一左右。

以下是分享给大家的关于,欢迎大家前来阅读!篇1:2022年11月26日午餐后,砂洗染色机操作工陈某,在染色车间的操作平台上负责四台高温高压染色机的操作。

13点左右,正在进行棉纱氧漂的第二台染色机GR90-50型,容器内径880mm,高约2022mm,,设计温度为140℃,材质为1Cr18Ni9Ti升温到117℃、。

按工艺要求,温度降到115℃时,需保压保温30分钟,陈某关闭蒸汽阀门保温,接着操作第一台染色机。

第二台染色机保压保温约5分钟后,突然发生爆炸,汽浪将染色机内的纱笼掀出筒外,染色机的上封头俗称锅盖被冲向上方,撞击到离操作平台高35米处的槽钢后斜向弹回地面时,击中在地面上作业的一名搬纱工顾某的头部,致其当场死亡。

这是一起由于高温高压染色机快开门连锁保护装置损坏失效,操作工未将高温高压染色机快开门连锁保护装置的插销抬上锁定而引起的责任事故。

篇2:1998年10月8日10时40分左右,哈尔滨化工二厂四车间成品库发生氧气瓶爆炸事故。

导致现场的2名装卸工临时工1死1伤。

事故发生前四车间充灌岗,操作压力为12M,另外2只在气瓶下方,直径约8cm和30cm,破口向内凹陷,并有高温氧化的痕迹。

面积为70m2的氧气瓶成品库天棚和西侧墙被炸塌,山墙严重变形,铁皮包的门被爆炸碎片穿出一个直径20cm的洞,附近2处厂房玻璃被震碎。

死者身体被炸成多块碎片,伤者被炸成终生残疾。

篇3:2022年4月15日白天,该厂处于正常生产状态。

15日17时40分,该厂氯氢分厂冷冻工段液化岗位接总厂调度令开启1号氯冷凝器。

18时20分,氯气干燥岗位发现氯气泵压力偏高,4号液氯贮罐液面管在化霜。

当班操作工两度对液化岗位进行巡查,未发现氯冷凝器有何异常,判断4号贮罐液氯进口管可能有堵塞,于是转5号液氯贮罐停4号贮罐进行液化,其液面管也不结霜。

压力容器事故案例精选湖北省江陵县某人造麂皮厂紫铜烘缸爆炸一、事故概况及经过1986年2月1日下午,江陵县某人造麂皮厂紫铜烘缸在运行中爆炸,烘缸壳体沿纵向焊缝撕开,抛出4米多远。

强大的气浪把操作平台全部摧毁;烘缸上方的5块屋面预制板被掀开,其余大部分被震动脱缝,740平方米的车间里,大部分门窗被气浪冲毁,其中一扇窗门飞出70米远;生产中的物料散落整个车间。

现场死亡2人,一个被汽浪冲至3米多高,在15米远处的车间窗上挂着,另一个被汽浪冲出窗外(通过铁栅)17米远处。

重伤2人(其中1人抢救无效死亡),轻伤3人,直接经济损失50000元。

二、事故原因分析1.厂领导无知蛮干,忽视安全生产是造成这次事故的主要原因。

1983年11月该厂转产后在第一条植绒生产线上安装一台造纸厂用的铸铁烘缸,因其耐压性能好,所以在0.4~0.6兆帕蒸汽压力下使用二年多,未出现问题。

1985年9月该厂上第二条植绒生产线,厂领导考虑紫铜烘缸价格便宜,重量轻,传热快,平整光滑即盲目决定采用,安装后也未考虑紫铜烘缸承压性能如何即决定按铸铁烘缸的使用条件使用。

2.超压使用是这次事故的直接原因。

紫铜烘缸的规定工作压力为0.15兆帕,而该厂锅炉房送出的蒸汽压力为0.4~0.6兆帕,且在蒸汽管道上未装减压阀、压力表和安全阀。

该厂在蒸汽管道上安装一个截止阀起供、停汽的作用(厂规定15分钟开关一次)使烘缸内压力忽高忽低,工作条件十分恶劣。

3.干部和工入缺乏基本的安全技术教育,是这次事故的重要原因。

该厂是两班制生产,深夜班间歇,因此,烘缸内有冷凝水,间歇后再生产,首先应排除冷凝水,然后再升温。

但是该厂没有制定排放冷凝水的具体要求,操作工人也不知其利害所在,根据现场情况和有关资料推算,爆炸前烘缸内积水有0.7吨,爆炸时,这些积水瞬间汽化,大大增加了爆炸的杀伤和破坏程度。

三、防止同类事故的措施1.厂领导不要盲目指挥生产,要按照《压力容器安全技术监察规程》的规定,指定具有压力容器专业知识的工程技术人员,负责安全技术管理工作。

特种设备典型事故案例特种设备是指在生产、使用过程中存在较大危险的压力容器、压力管道、锅炉、起重机械、电梯等设备。

由于其使用范围广泛,一旦发生事故会对人身安全和财产造成严重损失。

下面介绍几个典型的特种设备事故案例。

1. 压力容器爆炸事故2019年11月,江苏省南通市电视台转播车辆的液化气储罐发生爆炸事故,造成8人死亡、13人受伤。

事故原因是液化气储罐内的液化气膨胀过大,压力超过了储罐的极限,导致储罐爆炸。

此事故再次提醒我们在液化气储罐的存储和使用过程中一定要注意相应的安全措施。

2. 压力管道泄漏事故2018年4月,河南省永城市一家化工厂内的管道突然泄漏,导致1名工人死亡、8名工人受伤。

事故原因是管道内部存在腐蚀损伤,导致管道失效,最终导致泄漏。

此事故表明了特种设备在使用过程中的“老化”问题必须引起足够的重视和注意。

3. 锅炉爆炸事故2017年7月,甘肃省兰州市一家化工厂的锅炉发生爆炸,导致4人死亡、15人受伤。

事故原因是锅炉在加压运行中受到了外力的损伤,导致锅炉内部压力失控而爆炸。

此事故再次提醒我们特种设备不仅要保养维修,更要注意安全使用。

4. 起重机械事故2016年8月,广东省东莞市一家物流公司内,一台塔吊突然崩塌导致了工地的火灾并造成了7人死亡。

事故原因是塔吊在工作过程中突然倒塌,致使工地起火,并导致周围房屋和车辆受到了严重损失。

此事故表明了特种设备在日常使用过程中应该每日检查、实时监控,并且要严格按照规范操作。

以上4个案例充分说明了特种设备事故的危害和严重性。

无论是在制造、运输、使用过程中都需要工作人员严格遵照规范操作,认真检查、实时监测特种设备,及时发现并消除隐患,确保特种设备的安全运行,避免事故的发生。

同时,人们也应该增强特种设备安全方面的知识和意识,避免造成不必要的人员伤亡和财产损失。

压力容器常见事故类型与典型案例2.3.1我国特种设备事故基本情况1.我国近年以来事故统计情况(1)2001年以来我国特种设备事故情况2001年~2013年以来的特种设备事故统计情况见表2.1。

2004~2013年我国特种设备万台事故率(万台年事故起数)见图2.1。

2004年~2013年我国特种设备万台死亡率(万台年死亡人数)情况见图2.2。

表2.1 2001年-2013年我国特种设备事故情况图2.1 2004~2013年我国特种设备万台年事故率(万台年事故起数)图2.2 2004~2013年我国特种设备万台死亡率(万台年死亡人数)(2)2013年我国特种设备事故情况2013年,全国共发生特种设备事故227起、死亡289人、受伤274人,全年未发生特种设备重特大事故。

与2012年相比,事故起数减少1起,下降0.44%;死亡人数减少2人,下降1.03%;受伤人数减少80人,下降22.60%。

全国万台设备死亡人数为0.46,与2012年相比下降11.03%,较好地实现了国务院安委会下达的万台设备死亡人数不超过0.51的控制目标。

从总体上看,全国特种设备安全形势总体平稳。

2.近年来特种设备事故的主要特点与发生的原因(1)近年来特种设备事故的主要特点从特种设备行业和环节来看,特种设备事故主要发生在制造业、服务业、建筑业的使用环节。

锅炉事故主要发生在食品、木材加工制造业以及洗浴等服务业;压力容器事故主要发生在化工、建材制造业,气瓶事故主要发生在化工、建筑和燃气行业;压力管道事故主要发生在化工和食品加工业;电梯事故主要发生在建筑安装、商场、宾馆、居民住宅;起重机械事故主要发生在机械、冶金、建材、造船等制造业和建筑业、物流业;场(厂)内专用机动车辆事故主要发生在冶金、建材制造业和物流业;大型游乐设施事故主要发生在公园和景区。

从地区分布来看,近年来西部省份事故增加较快,如2010年发生在东、中、西部地区的特种设备事故分别占事故总数的57%、22%、21%。

从设备种类看,起重机械、电梯、场(厂)内专用机动车辆事故占比较高。

(2)近年来特种设备事故发生的原因历年事故统计数据分析表明,我国社会正其处于一个急剧变迁(社会转型)的时期,各种社会问题、安全事故的发生总是表现得更加突出。

尽管当前我国特种设备事故每万台相对数量在下降,但是相比较计划经济时期,绝对数量仍呈上升趋势。

从管理层面违章作业仍是造成事故的主要原因,约占70%左右。

具体表现为作业人员违章操作、操作不当甚至无证作业、维护缺失、管理不善等;因设备制造、安装以及运行过程中产生的质量安全缺陷导致的事故约占20%左右;因非法行为等其他原因导致的事故,约占10%左右,具体表现为非法制造、非法修理、非法改造、非法充装气体和非法使用等。

从技术层面分析,锅炉缺水处置不当、超压运行,快开门式压力容器安全联锁装置使用不当或失效,压力管道中危险化学品介质泄漏,氧气瓶内混入可燃介质,电梯管理不到位,安装维保人员安全防护措施不当,起重机械作业人员操作不当或设备存在安全隐患,场(厂)内专用机动车辆驾驶人员操作不当等是造成事故的重要原因。

(3)2013年的特种设备事故特点及事故原因2013年的特种设备事故特点及事故原因见表2.2。

2.3.2 压力容器常见事故类型压力容器常见事故按照损坏程度分为爆炸事故、严重损坏事故和一般损坏事故三种类型。

(一)爆炸事故是指:压力容器在使用中或压力实验时,受压部件发生破坏,设备中介质蓄积的能量迅速释放,内压瞬间降至外界大气压力以及泄漏引发的各类爆炸事故。

(二)严重损坏事故是指:压力容器在使用时,由于受压部件、安全附件、安全保护装置损坏导致设备停止运行而必须进行修理的事故。

压力容器因泄漏而引起的火灾、人员中毒及设备遭到破坏的事故也属严重损坏事故;(三)一般损坏事故是指:压力容器在使用中受压部件轻微损坏而不需要停止运行进行修理的事故。

2.3.3 压力容器事故案例案例1:重庆天原化工总厂液氯贮罐爆炸2004年4月15日21时,重庆天原化工总厂氯氢分厂1号氯冷凝器列管腐蚀穿孔,16日17时57分,在抢险过程中,液氯贮罐突然发生爆炸,造成9名死亡,3人受伤。

直接经济损失277万元。

事故过程:当班人员发现盐水箱内氯化钙(CaCl2)盐水量减少,有氯气从氨蒸发器盐水箱泄出,判断氯冷凝器穿孔,系统停车。

23时30分,厂方开启液氯包装尾气泵抽取排污罐内的氯气到次氯酸钠和漂白液装置,结果排污罐发生了爆炸。

为加快氯气处理,抢险指挥部决定通过开启三氯化铁、漂白液、次氯酸钠三个耗氯生产装置,进行事故氯气处置,但在抽吸氯气储槽内液氯时,震动和搅动储槽内的NCl3 ,结果导致三个氯气储槽接连爆炸。

事故直接原因是:1.设备腐蚀穿孔导致盐水泄漏,是造成三氯化氮形成和富集的原因。

氯气中的水份对碳钢的应力腐蚀,未能在明显腐蚀和腐蚀穿孔前及时发现。

造成大量的氨进入盐水, 1号氯冷凝器列管腐蚀穿孔,导致含高浓度铵的氯化钙盐水进入液氯系统,生成并大量富集具有极具危险性的三氯化氮爆炸物。

2、在抽吸过程中,事故氯处理装置水封处的三氯化氮因与空气接触和振动而首先发生爆炸,爆炸形成的巨大能量通过管道传递到液氯贮罐内,搅动和振动了液氯贮罐中的三氯化氮,导致4号、5号、6号液氯贮罐内的三氯化氮爆炸。

间接原因是1.压力容器日常管理差、检测检验不规范,设备更新投入不足。

该设备技术档案资料不齐全,近两年无维修、保养、检查记录,压力容器设备管理混乱,尤其是两台氯液气分离器未见任何技术和法定检验报告。

2、冷凝器在1996年3月投入使用后,一直到2001年1月才进行首检,且两次检验都未提出耐压试验要求,也没做耐压试验,致使设备腐蚀现象未能在明显腐蚀和腐蚀穿孔前及时发现,留下了重大事故隐患。

图2.1 案例1事故现场照片案例2:山东鲁西化工化肥公司尿素合成塔爆炸2005年3月21日21点26分,山东省济南市平阴县鲁西化工第三化肥有限公司发生尿素合成塔爆炸重大事故,造成4人死亡,1人重伤,直接经济损失200万元以上。

该塔设计工作压力21.57MPa,设计温度195℃,试验压力27.26MPa,公称容积37.5m3,工作介质为尿素溶液和氨基甲酸铵。

该容器为立式高压反应容器,由10节筒节和上、下封头组成。

筒节为多层包扎结构,层板为15MnVR及16MnR板,内衬为8mm厚的尿素级不锈钢衬里。

事故概况:21时20分左右,尿素合成塔突然发生爆炸并起火。

整个尿素车间主框架燃起大火,由十个筒节组成的尿塔塔体断为三段,由上而下第十节在原地与基础连接,第九节向西南方向打入框架二楼楼梯方向,第一节至八节整体向东北方向飞出约86m,落至造气车间前,将外管架上的部分蒸汽、软水、提氢等管道砸断,坠入地下七、八米深。

爆炸产生的强烈冲击波使尿素车间主框架遭到严重破坏,并且摧毁了生产厂区内的大部分门窗玻璃。

图2.2 案例2事故现场照片(1)爆炸现场情况:第一部分是基座。

沿第十筒节环焊缝上侧环向断裂,在原地与基础连接,基座严重变形向南偏西45°方向倾斜与地面形成约80°的夹角,混凝土破损钢筋裸露。

断口位于环焊缝上部,整个断口平齐,东北方向断面更为平坦,且多纵向裂口,该位置内数4层钢板为全平断口,全断面均能看到剪切方向向外的剪切唇,其中西南方向断口剪切较大,内衬不锈钢板外翻成喇叭型。

内衬表面焊缝及封头堆焊层为白亮色,内衬表面为棕褐色,托架检查未见明显减薄。

第二部分是第九个筒节。

向南偏西45°斜上方向飞出约12.5m,斜拍在厂西南的控制楼二楼,并反转纵向开裂,开裂面通过安装热电偶位置,除内衬板外的所有层板纵向断裂面的热电偶孔附近及以下区域皆为脆性平断口(总高度为80~100cm),且主断裂面附近可看到有大量纵向张口裂纹,纵向主断裂面的上半部分为韧性的斜断口,断口附近各层板上没有其他裂纹。

内衬表面为灰黑色,经擦拭可见金属本色。

第三部分是第八筒节以上部分。

该部分重约100吨,整体向北偏东30°,飞出约86m。

该部分断口断面主要部分位于环焊缝上侧。

整个断面以斜断口为主,断面向外张成喇叭形,外边向外卷曲。

断口东北方向部位断面外层主要位于环焊缝的下部,内层(不计内衬板)有三块钢板断于环焊缝的上部;由东北向西南方,断裂面逐渐由焊缝的下部过渡到环焊缝的上部,并最终在西南方向部位进入上一筒节母材且在母材中形成三角形的撕开口。

观察内衬表面为棕褐色,焊缝为白亮色,托架检查未见明显减薄。

断口分析证明该尿塔在爆炸前已存在大量的应力腐蚀开裂裂纹,且很多应力腐蚀开裂裂纹发生在母材区。

所有证据证明爆炸尿塔所产生的应力腐蚀开裂集中于检漏蒸汽所处的比较低的温度区域,如热电偶内插管下方、塔体的底部筒节、环焊缝上侧等。

开裂比较严重的热电偶内插管下方的纵向应力腐蚀裂纹已经超过了材料的容限尺寸,是爆炸断裂可能的一种起始原因;爆裂筒节下环焊缝上侧环向截面上多层层板同时发生应力腐蚀开裂,致使该截面所剩净截面应力超过了材料的抗拉强度,而导致该截面的层板陆续断裂,引起塔内介质的迅速泄漏,塔内介质发生气-液相平衡的破坏,最终发生‘平衡破坏型蒸气爆炸’。

1、在制造过程中,改变了衬里蒸气检漏孔的原始设计。

其特点是在盲板上锥螺纹后再将检漏管拧入连接,这种结构将导致氨渗漏检测介质和检漏蒸气渗漏进塔体多层层板间的缝隙中。

2、在制造过程中,盲板材料Q235-A的纵向焊缝已被数点点焊连接方式所代替。

此种结构可以进一步促成氨渗漏检测介质和检漏蒸气渗漏进入塔体多层层板间的扩散。

制造单位设计制造时对尿素合成塔蒸汽检漏对安全带来的严重后果认识不足,特别是对新的检漏孔结构可能会因安装和使用不当,造成蒸汽加速进入包扎层板,产生比焊接式检漏孔更为严重的后果,没有给予足够的重视,也没有对用户履行应有的告知义务,从而导致检漏蒸汽进入层板产生严重的应力腐蚀,是这起爆炸事故的直接原因。

由于采用蒸汽检漏方法,R-1102尿素合成塔检漏孔实际结构造成了检漏蒸汽向塔体层板间的泄漏,使多个层板同时产生应力腐蚀开裂,加速了塔体层板的应力腐蚀开裂速度,是造成这次事故的主要原因。

为此,国家质检总局特种设备局下发《关于进一步加强尿素合成塔生产使用检验工作的通知》国质检特函[2005]689号要求:采用氨红外分析仪对尿素合成塔内层的泄漏情况进行实时在线检漏,以及时发现和消除事故隐患在进行全面检验时,应认真检查尿素合成塔的运行记录特别是开停车记录,同时应将合成塔的外保温层全部拆除,采取有效的检验检测方法,对内、外表面进行严格检验。

对外层板检验发现裂纹的,应当剥开已发现裂纹的层板,继续检查下一层板。

需更换层板的,应当由具备相应压力容器制造资格或维修资格的单位进行。

图2.3 案例2事故现场照片(2)图2.4 案例2事故分析用图(3)案例3:河北省保定大阳新型建材公司蒸压釜爆炸2006年12月1日13时45分左右,河北省保定市大阳新型建材有限责任公司粉煤灰车间用于烘干的一台蒸压釜发生爆炸,冲塌车间屋顶,造成5人死亡,1人受伤。