碳化硼颗粒增强二硅化钼复合材料的摩擦学性能

- 格式:docx

- 大小:38.58 KB

- 文档页数:6

碳化硅颗粒增强铝基复合材料的制备和性能研究的开题报告一、选题背景和研究意义随着工业领域对强度、硬度以及耐磨性等性能要求的日益提高,金属材料面临严峻的挑战。

传统的单一金属材料已经不能满足工业要求。

因此,铝基复合材料应运而生。

铝基复合材料具有优良的机械性能、高的耐腐蚀性、良好的热稳定性等优点,被广泛应用于汽车、航空航天、电子、能源等领域。

目前,铝基复合材料制备方法多种多样,其中碳化硅颗粒增强铝基复合材料受到人们的广泛关注。

碳化硅具有高强度、高硬度、高耐磨性等特点,能够有效增强铝基复合材料的力学性能,提高其耐磨性和抗疲劳性能,因此具有广阔的应用前景。

二、研究内容本研究旨在制备碳化硅颗粒增强铝基复合材料,并对其力学性能、热稳定性、耐磨性等性能进行研究。

具体包括以下内容:1. 碳化硅颗粒的制备:采用化学气相沉积法制备高纯度的碳化硅颗粒。

2. 铝基复合材料的制备:将碳化硅颗粒加入到铝合金熔体中,采用压力铸造方法制备铝基复合材料。

3. 材料性能测试:对制备的铝基复合材料进行力学性能、热稳定性、耐磨性等性能测试。

4. 微观结构分析:对铝基复合材料进行微观结构分析,探究碳化硅颗粒与铝基矩阵的相互作用机制。

三、研究方法1. 碳化硅颗粒的制备采用化学气相沉积法,通过改变反应条件来控制颗粒的尺寸和形貌。

2. 铝基复合材料的制备采用压力铸造法,可以提高材料的密实度和连续性。

3. 物理性能测试采用扫描电子显微镜、X射线衍射、热重分析等分析测试手段。

4. 微观结构分析采用透射电镜和扫描电镜等手段进行分析观察。

四、预期结果预计研究结果将优化碳化硅颗粒增强铝基复合材料的制备工艺,进一步提高材料的力学性能、热稳定性、耐磨性等性能,为该领域的研究提供新的理论依据和实验数据。

五、研究进度安排第一年1. 确定碳化硅颗粒的制备工艺;2. 制备铝基复合材料;3. 开展铝基复合材料的物理性能测试;4. 进行微观结构分析。

第二年1. 优化铝基复合材料的制备工艺;2. 继续进行铝基复合材料的物理性能测试;3. 开展铝基复合材料的力学性能和耐磨性测试;4. 继续进行微观结构分析。

Al-B_(4)C中子吸收材料的电化学腐蚀行为研究

李奎江;郑亚菲

【期刊名称】《河南科技》

【年(卷),期】2024(51)6

【摘要】【目的】研究Al-B_(4)C中子吸收材料的电化学腐蚀性能。

【方法】采用球磨混粉-压力成型-真空烧结的方法制备了4种不同碳化硼含量的Al-B_(4)C复合材料,并对材料进行电化学腐蚀试验,腐蚀溶液为5%NaCl溶液。

【结果】结果表明:碳化硼含量30%以下时,材料的耐腐蚀性能随着碳化硼含量的增加逐渐增强;碳化硼含量达到40%时,材料的耐腐蚀性迅速下降,且4种材料在各自电位区间发生了钝化现象。

【结论】碳化硼含量10%时钝化现象最明显,材料腐蚀方式主要以点蚀为主。

【总页数】4页(P87-90)

【作者】李奎江;郑亚菲

【作者单位】郑州工商学院

【正文语种】中文

【中图分类】TL7

【相关文献】

1.CeO 2/环氧树脂复合材料制备及其耐电化学腐蚀行为研究

2.中子吸收材料累积中子注量研究

3.B4C/6061Al复合材料中子吸收板在高温和装卸料模拟工况下的老

化行为4.中子吸收用B4C/6061Al复合材料在硼酸水溶液中的腐蚀行为5.基于Al-B_(4)C中子吸收材料的Monte Carlo模拟

因版权原因,仅展示原文概要,查看原文内容请购买。

MOF-5-碳布多尺度增强树脂基复合材料摩擦学性能研究MOF-5/碳布多尺度增强树脂基复合材料摩擦学性能研究摘要:在工程应用中,复合材料的摩擦学性能对其使用寿命和性能表现起着至关重要的作用。

为了进一步提高复合材料的摩擦学性能,本文采用了一种多尺度增强树脂基复合材料,其中MOF-5(金属有机骨架材料-5)作为纳米级增强剂,碳布作为微米级增强剂。

通过研究复合材料的摩擦学性能,分析了MOF-5和碳布对复合材料性能的影响,为复合材料的设计和开发提供了基础研究结果。

1. 引言复合材料是一种由两种或多种不同材料组合而成的材料,它具有综合材料强度高、重量轻、抗腐蚀性好等优点,被广泛应用于航空、汽车、建筑等领域。

然而,在实际应用中,复合材料会遇到摩擦磨损、高温老化等问题,影响其使用寿命和性能表现。

因此,提高复合材料的摩擦学性能具有重要意义。

2. MOF-5/碳布复合材料的制备MOF-5是一种由金属离子与有机配体相互结合形成的金属有机骨架材料。

它具有高比表面积、孔隙度大等特点,对复合材料的性能有着显著的增强作用。

碳布作为纳米级增强剂,具有优异的耐磨性和导电性能。

在制备复合材料时,首先通过浸渍法在碳布上沉积MOF-5,然后与树脂进行复合。

3. MOF-5/碳布复合材料的摩擦学性能测试在摩擦学性能测试中,采用球盘摩擦试验机测试复合材料的摩擦系数和磨损率。

结果显示,MOF-5和碳布的引入显著提高了复合材料的摩擦学性能。

MOF-5的高比表面积和孔隙度可以吸附润滑剂,减少摩擦系数和磨损率。

同时,碳布的导电性质提供了复合材料的静电导电性能,减少了静电积聚。

4. MOF-5/碳布复合材料的分析通过扫描电子显微镜观察复合材料的断面结构,发现MOF-5和碳布在树脂基复合材料中均有良好的分散性。

X射线衍射仪和热重分析仪结果表明,复合材料中MOF-5和碳布的添加不会降低树脂基复合材料的热稳定性。

5. 结论本研究采用了多尺度增强树脂基复合材料,通过引入MOF-5和碳布,成功提高了复合材料的摩擦学性能。

Mo元素对CoNiV中熵合金性能的影响及其摩擦学性能研究Mo元素对CoNiV中熵合金性能的影响及其摩擦学性能研究摩擦材料是一种具有高温、高频摩擦磨损性能的材料,广泛应用于摩擦密封、摩擦摩擦配合等领域。

Mo元素作为一种常用的添加剂,在熵合金中发挥着重要的作用。

本文将围绕Mo元素对CoNiV中熵合金的影响以及其摩擦学性能进行研究,探讨Mo元素在熵合金中的应用前景。

首先,Mo元素对CoNiV熵合金的组织结构和力学性能有着显著的影响。

研究发现,在Mo元素的添加下,熵合金的显微组织结构得到改善,晶粒尺寸减小,晶界清晰度提高。

同时,Mo元素还能够提高熵合金的硬度和抗拉强度,从而提高其力学性能。

这是因为Mo元素能够形成块状碳化物、硼化物和硅化物等强化相,有效阻碍晶界的滑移和位错的运动,提高材料的强度和硬度。

其次,Mo元素对CoNiV熵合金的摩擦学性能也有着重要的影响。

研究表明,添加适量Mo元素可以显著降低熵合金的摩擦系数和磨损率,提高材料的摩擦学性能。

这是因为Mo元素能够形成有机硫化合物,并与摩擦面产生化学反应,形成一层稳定的摩擦膜。

这种摩擦膜能够有效降低表面间的接触和摩擦,减少磨损量并提高摩擦系数的稳定性。

另外,Mo元素还能够提高CoNiV熵合金的抗氧化磨损性能。

由于高温摩擦过程中,摩擦表面容易发生氧化反应,形成氧化层,导致摩擦性能下降。

添加Mo元素能够显著减缓氧化反应的速率,抑制氧化层的生成,提高材料的抗氧化磨损性能。

在应用方面,Mo元素在熵合金中具有广泛的应用前景。

首先,熵合金可以用于制造摩擦密封件,提高密封性能和寿命。

其次,熵合金可以用于制造高温摩擦材料,应用于航空航天和船舶等领域。

此外,熵合金还可以用于制造摩擦摩擦配合件,提高摩擦性能和磨损寿命。

综上所述,Mo元素对CoNiV中熵合金性能的影响及其摩擦学性能的研究表明,Mo元素具有显著的增强熵合金组织结构和力学性能的能力。

同时,Mo元素还能够显著改善熵合金的摩擦学性能和抗氧化磨损性能。

第52卷第8期表面技术2023年8月SURFACE TECHNOLOGY·161·二硫化钼的粒径对聚氨酯复合材料摩擦学性能的影响郑占模1,2,董从林1,2,袁成清1,2,张湘军3,白秀琴1,2,吴宇航1,2(1.武汉理工大学 a.船海与能源动力工程学 b.交通与物流工程学院,武汉 430063;2.国家水运安全工程技术研究中心 可靠性工程研究所,武汉 430063;3.中国船级社武汉分社,武汉 430063)摘要:目的研究二硫化钼(MoS2)颗粒粒径对热塑性聚氨酯(TPU)高分子材料的自润滑性能和耐磨性能的影响规律,提升TPU的摩擦学性能。

方法选用4种不同粒径(50、500 nm和5、50 μm)的MoS2颗粒,通过物理共混的方式制备新型MoS2/TPU复合材料,基于RTEC多功能摩擦磨损实验机,开展水润滑条件下的摩擦磨损试验。

通过分析比较改性TPU的力学性能、摩擦系数、磨痕轮廓、表面形貌及其摩擦副接触面的元素组成与分布情况,揭示MoS2不同粒径尺寸对TPU的摩擦磨损机理的影响机制。

结果 MoS2虽然削弱了TPU的部分力学性能,但摩擦过程中形成的MoS2润滑膜有效降低了TPU的摩擦系数和磨损程度。

改性TPU的拉伸强度和断裂伸长率随着MoS2粒径减小呈现先增高、后降低的趋势。

500 nm MoS2改性的TPU 拉伸强度和断裂伸长率最大,分别为33.80 MPa和334.55%。

改性TPU的平均摩擦系数和体积行程磨损率均随着MoS2粒径的减小呈现先降低、后增高的趋势,500 nm MoS2改性TPU的平均摩擦系数和体积行程磨损率最小,当载荷为40 N时分别降低了58.1%和97.8%。

长时的摩擦磨损试验表明,Al2O3陶瓷球与500 nm MoS2改性的TPU磨损之后的表面S、Mo元素质量分数之和最高,为34.95%,说明小粒径MoS2更加有利于持续转移并稳定吸附在磨损表面。

结论适当粒径MoS2有利于磨损界面MoS2润滑膜的形成和抑制TPU 力学性能的削弱,降低改性TPU摩擦系数和磨损量。

碳化硼特性B4C具有高熔点、高硬度、低密度等优良性能,并具有良好的中子吸收能力和抗化学侵蚀能力,因而广泛应用于耐火材料、工程陶瓷、核工业、宇航等领域。

化学计量分子式为B4C,碳化硼存在许多同分异构体,含碳量从8%-20%,最稳定的碳化硼结构是具有斜方六面体结构的B13C2、B13C3、B4C和其它接近于B13C3的相。

碳化硼斜方六面体结构中包括12个二十面的原子团簇,这些原子团簇通过共价键相互连接,并在斜方六面体的对角线上有一个三原子链。

多硼的十二面体结构位于斜方六面体的顶点。

硼原子和碳原子可以在二十面体和原子链上互相替代,这也是碳化硼具有如此多的同分异构体的主要原因。

正因为碳化硼的特殊结构,使之有很多优良的物理、机械性能。

碳化硼最重要的性能在于其超常的硬度(莫氏硬度为9.3,显微硬度为55GPa-67GPa),是最理想的高温耐磨材料;碳化硼密度很小,是陶瓷材料中最轻的,可用于航天航空领域;碳化硼的中子吸收能力很强,相对于纯元素B和Cd来说,造价低、耐腐蚀性好、热稳定性好,广泛用于核工业,碳化硼中子吸收能力还可以通过添加B元素而进一步改善;碳化硼的化学性能优良,在常温下不与酸、碱和大多数无机化合物反应,仅在氢氟酸一硫酸、氢氟酸一硝酸混合物中有缓慢的腐蚀,是化学性质最稳定的化合物之一;碳化硼还具有高熔点、高弹性模量、低膨胀系数和良好的氧气吸收能力等优点。

不可否认,相对于其它陶瓷材料而言,碳化硼的强度和韧性略显偏低,尤其是断裂韧性低,影响了该材料的可靠性和应用性。

但是可利用晶粒细化,相变韧化,相复合等多种手段使碳化硼材料强韧化。

众所周知,碳化硼的烧结温度过高、抗氧化能力差以及对金属的稳定性不好等缺点,但是近年来随着超细粉末制备技术的发展和有效烧结助剂的开发,使碳化硼的常规烧结问题得到解决。

2碳化硼粉末的制备现在工业上生产B4C的方法是用硼酸或脱水氧化硼与碳在碳管炉或者电炉中进行高温还原反应:2B203(4H3BO3)+7C=B4C+6C0+(6H2O)。

碳化钼和碳化二钼碳化钼和碳化二钼是两种重要的碳化物材料,具有广泛的应用领域和优异的性能特点。

本文将分别介绍碳化钼和碳化二钼的特性、制备方法以及应用领域。

一、碳化钼碳化钼是由碳和钼元素组成的化合物,具有高熔点、高硬度和优异的耐磨性。

它可以通过多种方法制备,如化学气相沉积、热分解等。

碳化钼在高温下表现出良好的稳定性,能够抵抗氧化和腐蚀。

它的硬度接近金刚石,是一种重要的超硬材料。

碳化钼在工业领域有广泛的应用。

首先,它常被用作切削工具的材料,如钻头、铣刀等。

由于其高硬度和耐磨性,碳化钼刀具能够在高速切削中保持较长的使用寿命。

其次,碳化钼还可以用于制造高温工具和零件,如高温炉具、航空发动机部件等。

由于碳化钼的高熔点和耐高温性能,它能够在极端的高温环境下保持稳定性和强度。

二、碳化二钼碳化二钼是由碳和钼元素形成的化合物,具有类似碳化钼的性质,但硬度更高。

它的制备方法与碳化钼类似,可以通过化学气相沉积、热分解等方法得到。

碳化二钼的硬度接近金刚石,是一种非常坚硬的材料。

碳化二钼在材料科学和工程领域有广泛的应用。

首先,它常被用作涂层材料,能够提供优异的耐磨性和抗腐蚀性能。

其次,碳化二钼还可以用于制造电子器件和半导体材料。

由于其高硬度和导电性能,碳化二钼在微电子领域有着重要的应用前景。

此外,碳化二钼还可以用于制备陶瓷材料、摩擦材料等。

碳化钼和碳化二钼是两种重要的碳化物材料,具有广泛的应用领域和优异的性能特点。

它们在切削工具、高温工具、涂层材料、电子器件等方面发挥着重要作用。

随着材料科学的不断发展,碳化钼和碳化二钼的应用前景将更加广阔。

精密成形工程第15卷第12期表面改性技术研究现状甘国强1,韩震2,鲍建华1,WOLFGANG Pantleon3(1.合肥工业大学材料科学与工程学院,合肥 230009;2.中国兵器科学研究院宁波分院,浙江宁波 315000;3.丹麦技术大学,哥本哈根 2800)摘要:SiC颗粒增强铝基复合材料因具有高的比强度、比刚度、耐磨性及较好的高温稳定性而被广泛应用于航空航天、电子、医疗等领域,但由于SiC颗粒高熔点、高硬度的特点以及SiC颗粒与铝基体间存在界面反应,碳化硅铝基复合材料存在加工性差、界面结合力不足等问题,已无法满足航天等领域对材料性能更高的要求,因此开展如何改善基体与颗粒之间界面情况的研究对进一步提升复合材料综合性能具有重要的科学意义。

结合国内外现有研究成果,总结了SiC颗粒与铝基体界面强化机制、界面反应特点、表面改性技术原理及数值建模的发展现状,结果表明,现有经单一表面改性方法处理后的增强颗粒对铝基复合材料性能的提升程度有限,因此如何采用新的手段使复合材料性能进一步提升将成为后续研究热点,且基于有限元数值模拟方法进行复合材料设计也是必然趋势。

最后针对单一强化性能提升有限的问题,提出了基于表面改性的柔性颗粒多模式强化方法,同时针对现有的技术难点展望了后续的研究方向,以期为颗粒增强复合材料的制备提供理论参考。

关键词:碳化硅颗粒;表面改性;复合材料;模拟;界面DOI:10.3969/j.issn.1674-6457.2023.12.008中图分类号:TB333 文献标识码:A 文章编号:1674-6457(2023)012-0058-10Research Status of Particle Interface Modification Technology for Silicon CarbideParticle Reinforced Aluminum Matrix CompositesGAN Guo-qiang1, HAN Zhen2, BAO Jian-hua1, WOLFGANG Pantleon3(1. School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China;2. Ningbo Branch of China Academy of Ordnance Science, Zhejiang Ningbo 315000, China;3. Technical University of Denmark, Copenhagen 2800, Denmark)ABSTRACT: SiC particle reinforced aluminum matrix composites are widely used in aerospace, electronics, medical and other fields due to their excellent properties such as high specific strength, high specific stiffness, high wear resistance, and high tem-perature stability. However, due to the high melting point and high hardness of SiC particles, as well as the interface reaction between silicon carbide reinforced particles and aluminum matrix, SiC aluminum matrix composites have problems such as poor收稿日期:2023-09-03Received:2023-09-03基金项目:安徽省重点研究与开发计划(JZ2022AKKG0100)Fund:Anhui Provincial Key Research and Development Project (JZ2022AKKG0100)引文格式:甘国强, 韩震, 鲍建华, 等. 碳化硅颗粒增强铝基复合材料颗粒表面改性技术研究现状[J]. 精密成形工程, 2023, 15(12): 58-67.GAN Guo-qiang, HAN Zhen, BAO Jian-hua, et al. Research Status of Particle Interface Modification Technology for Silicon第15卷 第12期 甘国强,等:碳化硅颗粒增强铝基复合材料颗粒表面改性技术研究现状59processability and insufficient interfacial adhesion. It is no longer possible to meet the requirements for material performance in fields such as national defense and aerospace. Therefore, studying the ways to improve the interface between particles and ma-trix is of great scientific significance for improving the comprehensive performance of composite materials. In combination with existing research results at home and abroad, the interface strengthening mechanism, interface reaction characteristics, existing surface modification technology principles and numerical simulation development status of SiC reinforced particles and alumi-num matrix composites were summarized. The results showed that the performance improvement of reinforced particle alumi-num matrix composites after strengthening was limited after being treated with a single surface modification method. Therefore, how to adopt new methods to improve the performance of composite materials will become a hot research topic in the future, and the design of composite materials based on finite element numerical simulation methods is also an inevitable trend. Finally, in response to the limited improvement of single strengthening performance, the author proposes a flexible particle multimodal strengthening method based on surface modification, and looks forward to future research directions in response to existing technical difficulties, hoping to provide theoretical reference for the preparation of particle reinforced composite materials. KEY WORDS: SiCp; surface modification; composite material; simulation; interface碳化硅颗粒增强铝基复合材料是以碳化硅颗粒(SiCp )作为增强相,以铝或铝合金作为基体的一种复合材料,因具有密度和价格成本低、高温性能良好、耐腐蚀耐磨及比强度和比弹性模量高等特点,已成为热门的新型结构材料之一,现已广泛应用于航空航天、电子、汽车及体育等多个领域,如汽车刹车盘、发动机缸体活塞等结构件中。

冲蚀与气蚀复合磨损试验研究重温目前的科学发展,复合材料被广泛应用于工业、医疗和日常生活。

复合材料的优越性在于其高强度、低密度和抗腐蚀能力等特性,因此在各种领域中被广泛应用。

然而,复合材料也存在磨损问题,因此需要对涉及到复合材料的磨损进行深入研究。

本文将研究冲蚀与气蚀复合磨损试验。

冲蚀与气蚀共同作用下,复合材料的磨损机理将被探讨。

尤其是当复杂工龄的复合材料结构被应用时,必须考虑到冲蚀与气蚀共同作用的影响。

因此,本研究将进行实验来研究这种复合磨损现象。

首先,本实验将对冲蚀试验进行研究。

各种不同粒度的磨料,例如硅砂、碳化硅和钨酸钡等,将被用于对材料进行冲击实验。

通过实验,磨损表面的轮廓和材料的重量变化可被量化。

同时,不同参数,如冲击速度、角度和材料硬度等,将被调整和测量,以便更好地理解冲击实验中的磨损现象。

接下来,将进行气蚀试验的研究。

在这种情况下,气体流动的方向、速度和压力将被使用不同设定值进行调整,从而研究不同的气流条件对材料磨损的影响。

实验中,同样需要记录磨损表面的轮廓和材料重量的变化,以应对气蚀条件对材料磨损的影响进行记录。

最后,进行冲蚀与气蚀复合磨损试验。

在这种情况下,磨料和气流将同时作用于材料表面,研究复合磨损现象的机理。

具体的参数,如不同的磨料粒度和气流速度和角度,将被使用不同的设定值进行调节,以便找到最优化的磨损条件。

通过上述实验,我们可以了解到复合材料在不同条件下的磨损机理,并且找到改进材料表面磨损的途径。

同时,本研究还在复合材料磨损方面做出了一定的贡献。

未来,在此基础上,本实验的研究结果将被广泛应用于许多领域,如航空航天、汽车制造业和生物医药等,为我们提供更好的产品和服务。

在上述冲蚀与气蚀复合磨损试验中,我们可以观察到不同磨料和气体流动条件对复合材料磨损的不同影响。

例如,对于冲击实验而言,较大的碳化硅粒子可以对复合材料的表面造成更明显的磨损,而对于气蚀实验而言,较高的气流速度会加速材料表面的磨损程度。

第51卷第4期2022年4月人㊀工㊀晶㊀体㊀学㊀报JOURNAL OF SYNTHETIC CRYSTALS Vol.51㊀No.4April,2022TiB 2、CNT 双相增韧碳化硼复合陶瓷及其性能研究许㊀森1,林文松1,张㊀虹2,石健强2,方宁象2(1.上海工程技术大学材料工程学院,上海㊀201620;2.浙江立泰复合材料股份有限公司,湖州㊀313219)摘要:在1500ħ的真空条件下,通过液相渗硅法(liquid silicon infiltration,LSI)制备了碳化硼/二硼化钛-碳纳米管(B 4C-TiB 2-CNT)陶瓷复合材料,对其成分㊁形貌㊁性能和增韧机理进行了分析表征和研究㊂结果表明:复合材料的主要组成相为B 12(C,Si,B)3㊁SiC 和Si㊂二硼化钛和碳纳米管显著提高了液相渗硅烧结碳化硼陶瓷的力学性能,在TiB 2和CNT 的添加量分别为10%和0.4%时,复合陶瓷的弯曲强度和断裂韧性达到了(390ʃ18)MPa 和(5.38ʃ0.38)MPa㊃m 1/2,分别比B 4C 陶瓷高了31%和53%㊂本文的研究从片状SiC 颗粒和CNT 的拔出㊁TiB 2的颗粒增韧以及裂纹的偏转等方面解释了B 4C-TiB 2-CNT 复合材料的增韧机理㊂关键词:碳化硼;液相渗硅法;双相增韧陶瓷;二硼化钛;碳纳米管;陶瓷复合材料中图分类号:TQ174㊀㊀文献标志码:A ㊀㊀文章编号:1000-985X (2022)04-0716-07Preparation and Characterization of TiB 2and CNT Dual-Phases Toughened B 4C Ceramic CompositesXU Sen 1,LIN Wensong 1,ZHANG Hong 2,SHI Jianqiang 2,FANG Ningxiang 2(1.College of Materials Engineering,Shanghai University of Engineering Science,Shanghai 201620,China;2.Zhejiang Light-Tough Composite Materials Co.,Ltd.,Huzhou 313219,China)Abstract :B 4C-TiB 2-CNT ceramic composites were fabricated by the liquid silicon infiltration (LSI)sintering at 1500ħin vacuum.The compositions,morphologies,mechanical properties and toughening mechanism of the fabricated composites were investigated.The results show that the main constituent phases of the composites are B 12(C,Si,B)3,SiC and Si.The additions of TiB 2and CNT significantly improve the mechanical properties of liquid-phase silicon sintered B 4C ceramics.The flexural strength and fracture toughness of the composite ceramics reach (390ʃ18)MPa and (5.38ʃ0.38)MPa㊃m 1/2with TiB 2and CNT additions of 10%and 0.4%respectively,which are 31%and 53%higher than pure B 4C caremics.The toughening mechanisms of B 4C-TiB 2-CNT ceramic composites are explained by the pullout of plate-like SiC particles and CNT,the particle toughening of TiB 2and the deflection of cracks.Key words :boron carbide;liquid silicon infiltration;dual-phases toughened ceramics;TiB 2;CNT;ceramic composite㊀㊀收稿日期:2021-12-03㊀㊀基金项目:装备预研项目(41422010903)㊀㊀作者简介:许㊀森(1997 ),男,河南省人,硕士研究生㊂E-mail:xs_sanmu@ ㊀㊀通信作者:林文松,博士,教授㊂E-mail:wslin@0㊀引㊀㊀言碳化硼(B 4C)因其优异的性能,如高硬度(~30GPa)㊁高熔点(2450ħ)㊁低密度(2.52g /cm 3)㊁高耐磨性㊁耐腐蚀性和中子吸收能力等,被广泛应用于弹道装甲㊁研磨材料㊁耐磨部件和核工业[1-6]㊂然而,由于B 4C 陶瓷的烧结性差和固有的低断裂韧性,其应用受到严重限制[7-8]㊂在B 4C 中加入TiB 2㊁CNT 等添加剂可以有效改善B 4C 基陶瓷材料的力学性能㊂在这些添加相中,TiB 2和CNT 是已知的最有效添加物㊂Xu 等[9]通过放电等离子烧结(spark plasma sintering,SPS)技术制备了具有高相对密度(98.4%)和晶粒生长有限的B 4C-TiB 2陶瓷㊂Zhu 等[10]在无压烧结下获得相对密度为98.9%㊀第4期许㊀森等:TiB2㊁CNT双相增韧碳化硼复合陶瓷及其性能研究717㊀的B4C-TiB2陶瓷复合材料㊂Wang等[11]通过热压法制备了不同TiB2含量的B4C-TiB2二元复合材料,并获得了良好的抗弯强度和断裂韧性㊂Yavas等[12]用CNT作为第二相,通过SPS的方式制备了具有高相对密度和断裂韧性的B4C-CNT陶瓷㊂Bahamirian等[13]通过SPS制备了具有优良力学性能的SiC-45%B4C-10%Ni-5% CNT(体积分数)复合材料㊂孙川等[14]以B2O3㊁Al㊁石墨和B4C粉体为原料,采用反应-热压烧结工艺在1800ħ/35MPa的烧结条件下制备了致密的碳化硼基复相陶瓷,复相陶瓷的密度㊁硬度㊁抗弯强度和断裂韧性分别为2.82g/cm3㊁41.5GPa㊁380MPa和3.9MPa㊃m1/2,其中断裂韧性比纯碳化硼陶瓷提高了85.7%㊂综上所述,热压烧结㊁放电等离子烧结和无压烧结被广泛用于制备B4C基体陶瓷[15-18]㊂然而,热压烧结和放电等离子烧结不仅成本高,而且只能生产形状简单的产品[19]㊂即使在2000ħ以上的温度条件下,也很难通过无压烧结生产出高密度的B4C陶瓷[15]㊂与这些昂贵且复杂的烧结技术相比,液相渗硅法(liquid silicon infiltration,LSI)由于周期短㊁成本低㊁加工温度低㊁产品孔隙率低等优点,多用于工业上大规模制备碳化硼陶瓷㊂但反应烧结仍有一定的局限性,其最主要的问题是烧结完成后的B4C陶瓷的断裂韧性和弯曲强度较差㊂因此,采用具有优良性能的第二增韧相对B4C陶瓷进行补强增韧,以获得高性能的B4C陶瓷复合材料是一种优异的解决方法㊂本研究将均匀分散的TiB2和CNT浆料逐步加入到球磨中的B4C浆料中,得到B4C-TiB2-CNT混合浆料㊂然后进行烘干造粒,得到了分散均匀㊁成型性好的B4C-TiB2-CNT粉末,通过LSI法得到B4C-TiB2-CNT复合陶瓷㊂随后,研究了增韧相和烧结技术对陶瓷性能的影响㊂该流程操作方便,适用于工业化生产㊂1㊀实㊀㊀验1.1㊀复合材料粉末制备为了研究不同增韧相对B4C陶瓷的增韧效果,本实验设计了四组不同的对照组㊂原始材料的具体配比如表1所示㊂其中,B4C粉末购于牡丹江金刚钻碳化硼有限公司(粒径~17μm,纯度ȡ99%),TiB2粉末购于丹东化工研究院有限公司(粒径~5μm,纯度ȡ99%),CNT分散液购于上海海逸科贸有限公司(长度约为3~5μm),酚醛树脂购于济南圣泉化学有限公司(固体含量25%(质量分数))㊂表1㊀B4C-TiB2-CNT陶瓷复合材料的配比Table1㊀Formula of B4C-TiB2-CNT ceramic compositesSample Mass fraction/%B4C TiB2CNT Phenolic resin Pure B4C900010BT8010010BC89.600.410BTC79.6100.410将掺入酚醛树脂的B4C粉末与去离子水以质量比1ʒ1配合,并加入与粉末质量相同的碳化硅磨球,在球磨罐中球磨8h,然后按照一定比例加入TiB2粉末和CNT分散液,继续球磨5h㊂将球磨好的浆料置入真空干燥箱中,在120ħ的温度下烘干24h,最后将烘干的物料球磨8h,得到均匀且蓬松的复合材料粉末㊂1.2㊀液相渗硅烧结在100MPa下将制备好的粉末压制成50mmˑ50mmˑ10mm的预制块,并在真空干燥箱中150ħ烘干24h以去除多余的水分㊂然后在1200ħ的氢气环境下加热5h进行热解㊂最后,将陶瓷素坯用硅粉包覆,在1500ħ的真空环境下烧结2h,得到致密的B4C-TiB2-CNT复合陶瓷材料㊂1.3㊀表㊀征采用阿基米德法测量复合材料的孔隙率和密度,通过反应公式计算求得复合材料的相对密度㊂对复合材料样品进行切割㊁研磨和抛光,以测试其力学性能和微观结构㊂采用三点弯曲试验(GB/T6569 2006)测试复合材料的弯曲强度,试样尺寸为3mmˑ4mmˑ40mm,试验跨距30mm,加载速率0.5mm/min㊂使用维氏硬度计测量其维氏硬度(GB/T16534 2009)和断裂韧性(JIS R1607 1995),试验条件为9.8N的载荷,加载时间为15s,取5个样品的平均结果㊂误差棒为5个结果的方差㊂718㊀研究论文人工晶体学报㊀㊀㊀㊀㊀㊀第51卷通过X 射线衍射(XRD,Rigaku Ultima III,日本)分析B 4C-TiB 2-CNT 复合陶瓷材料的相组成㊂通过扫描电子显微镜(SEM,ZEISS Gemini 300,德国)观察复合材料的元素分布和表面形貌㊂2㊀结果与讨论2.1㊀力学性能分析样品的密度和相对密度如图1所示㊂从图中可以看出,纯碳化硼陶瓷样品的密度为2.63g /cm 3,相对密度为99.3%㊂随着TiB 2和CNT 的加入,样品的密度呈现上升的趋势,而相对密度则呈现出下降的趋势㊂其中,TiB 2相的加入会使得陶瓷样品的密度显著增大,样品BT 和BTC 的密度分别为2.71g /cm 3和2.72g /cm 3,这主要是由于添加相TiB 2的密度为4.52g /cm 3,远高于碳化硼陶瓷基体,导致样品的密度增大㊂样品BC 的密度为2.64g /cm 3,略高于纯碳化硼陶瓷㊂由于增韧相的存在,样品BT㊁BC 和BTC 的相对密度相比于纯碳化硼(99.3%)均略微下降,分别为98.7%,99.0%和99.2%㊂样品的气孔率和维氏硬度如图2所示,从图中可以看出,随着TiB 2和CNT 的加入,样品的气孔率有些许增加,维氏硬度降低㊂在LSI 过程中,硅在毛细管力的作用下熔渗到预制件内部的孔隙中,与游离碳和B 4C 基体发生反应,从而获得高致密的复合材料㊂由于TiB 2和CNT 的硬度低于B 4C,因此添加了TiB 2和CNT 的样品维氏硬度有所下降㊂值得注意的是,样品BTC 的孔隙率(0.73%ʃ0.03%)要低于样品BC(0.97%ʃ0.08%)和BT(1.30%ʃ0.06%),略高于纯碳化硼陶瓷(0.66%ʃ0.04%),这可能是由于CNT 的加入抑制了TiB 2的生长[20],促进了熔融硅的渗入,使得BTC 样品更加致密,从而使样品BTC 的维氏硬度((31.43ʃ0.94)GPa)相比于纯碳化硼陶瓷降低幅度不大㊂图1㊀复合材料的密度和相对密度Fig.1㊀Density and relative density of compositeceramics 图2㊀复合材料的气孔率和维氏硬度Fig.2㊀Porosity and Vickers hardness of composite ceramics 复合材料样品的弯曲强度和断裂韧性如图3所示,与纯碳化硼(弯曲强度为(297ʃ24)MPa,断裂韧性为(3.52ʃ0.32)MPa㊃m 1/2)相比,样品的弯曲强度和断裂韧性随着TiB 2和CNT 的加入而增大㊂样品BT 的弯曲强度和断裂韧性分别为(362ʃ22)MPa 和(4.06ʃ0.37)MPa㊃m 1/2,样品BC 的弯曲强度和断裂韧性分别为(315ʃ16)MPa 和(4.79ʃ0.45)MPa㊃m 1/2,样品BTC 具有最高的弯曲强度和断裂韧性,分别是(390ʃ18)MPa 和(5.38ʃ0.38)MPa㊃m 1/2,比纯碳化硼的性能高出了31%和53%㊂这主要是由于TiB 2和CNT 两相的叠加作用,使得BTC 陶瓷获得了更加优异的力学性能㊂2.2㊀相分析复合材料的X 射线衍射分析结果如图4所示㊂从图4可以看出,反应烧结生成了B 12(C,Si,B)3和SiC两个新相㊂同时,部分游离碳也与液相Si 发生反应生成了SiC㊂烧结中的反应如下[21]:C(s)+Si(l)ңSiC(s)(1)3B 4C(s)+Si(l)ңB 12(C,Si,B)3(s)+SiC(s)(2)式(1)的ΔH =-66.88KJ /mol,是一个极端放热反应,会在极短的时间内完成㊂短时间内释放的高能量导致体积膨胀,使材料致密,随后在高温下,残留的熔融硅会与B 4C 发生反应生成β-SiC 和B /C 比大于4的㊀第4期许㊀森等:TiB 2㊁CNT 双相增韧碳化硼复合陶瓷及其性能研究719㊀新相[22],上述结果可以用式(2)来表示㊂BT 和BTC 的XRD 图谱中对应TiB 2结构的波峰表明,TiB 2在渗硅烧结过程中具有足够的热稳定[19]㊂由于CNT 的添加量较少且易与无定形碳的波峰重合,因此很难通过XRD 识别出CNT 对应的波峰㊂整个XRD 图谱中并未检测到对应于B 4C 和二元B-Si 的衍射峰,表明整个B 4C 相已经转变为B 12(C,Si,B)3㊂与此同时,在纯碳化硼和样品BT 中均发现了部分非晶峰包,尤其是样品BT 中最明显,这主要是烧结后样品剩余的少量无定形碳所导致的,TiB 2颗粒阻碍了熔融硅的渗入,这与样品BT 在2θ=27.89ʎ处Si 的衍射峰明显降低相对应,最终导致样品内部剩余无定形碳含量增大,而在样品BTC 和BC 中并未发现明显的峰包,这可能是CNT 的存在促进了烧结过程中熔融硅的渗入,使得样品中残存的无定形碳的含量降低㊂图3㊀复合材料的弯曲强度和断裂韧性Fig.3㊀Flexural strength and fracture toughness of compositeceramics 图4㊀复合材料的XRD 图谱Fig.4㊀XRD patterns of composite ceramics 图5为BTC 样品断口的元素能谱分布图,图5(a)为断口处的SEM 照片,图5(b)和5(c)为对应的元素能谱分布总图,小图Si㊁Ti㊁C 和B 分别是Si㊁Ti㊁C㊁B 各元素的分布图㊂从图5(a)和5(b)中可以看出,BTC 样品中仅含有Si㊁Ti㊁C㊁B 四种元素,这表明在烧结过程中并未引入其他杂质㊂从各元素的分布图可以看出,各元素在断口处分布均匀,其中,Ti 元素主要是以细小颗粒状分布在断口表面,由于TiB 2的稳定性,可推测TiB 2主要是以颗粒的形式分布在BTC 样品中㊂从图5(c)中各元素的原子百分比可以看出,除添加的TiB 2㊁CNT 以及反应生成的SiC 外,剩余B /C 元素的比例仍然远大于4,这表明烧结产物中生成了新相,根据XRD 图谱可以看出,该新相为B 12(C,Si,B)3㊂根据反应式(1)㊁(2)和元素能谱计算可得,B 12(C,Si,B)3在样品BTC 中的体积分数为54%,SiC 相的体积分数为21%,残余Si 相的体积分数为17%,增韧相TiB 2和CNT 的体积分数为8%㊂2.3㊀复合材料增韧机理分析图6是BTC 样品断口形貌的SEM 照片,由图6(a)可以看出,当裂纹经过B 12(C,Si,B)3和SiC 相时,部分裂纹会沿着两相的交界处发生偏折,而另一部分则会进入到B 12(C,Si,B)3和SiC 两相的内部,如图6(b)白色箭头所示㊂因此,样品BTC 的断裂模式是穿晶断裂和沿晶断裂并存的混合模式㊂混合断裂模式导致了裂纹扩展过程中的高断裂能量耗散[23],最终复合材料的断裂韧性得到进一步提高㊂同时,从图6(b)和6(c)中可以看到,SiC 相和TiB 2相表面产生了明显的阶梯状形貌的裂纹簇,据陶瓷断裂力学[24],如果断裂扩展途径能够消耗裂纹尖端应力场的能量,那么裂纹扩展的驱动力将减少,从而提高韧性[8]㊂阶梯状断裂的本质是多个微裂纹的连续偏移,在偏移过程中,微裂纹的扩展路径变长,导致裂纹扩展所需的能量增加㊂因此,阶梯式断裂可以有效地提高断裂韧性,有许多研究也报告了相似的情况[25-26]㊂与此同时,从图6(d)中可以看出,样品的断口表面存在一些片状的SiC 颗粒㊂在LSI 过程中,B 4C 相的边界区域在高温下裂解为B 和C㊂B 和部分C 与熔融Si 发生反应生成B 12(C,Si,B)3和SiC 相,而另一部分C 则会进入熔融的Si 中,与Si 反应生成片状的SiC 颗粒㊂因此大部分片状SiC 颗粒存在于B 12(C,Si,B)3和熔融Si 相的交界处㊂当微裂纹经过两相交界处时,片状SiC 颗粒会发生拉拔和断裂,增加裂纹扩展所需的能量,从而提高样品的断裂韧性㊂720㊀研究论文人工晶体学报㊀㊀㊀㊀㊀㊀第51卷图5㊀(a)BTC样品的断口SEM照片;(b),(c)BTC样品断口的元素能谱分布图Fig.5㊀(a)SEM image of sample BTC;(b),(c)fractrue SEM-EDS elemental energy spectra of sample BTC图6㊀BTC样品断口形貌的SEM照片Fig.6㊀SEM images of fracture morphology of sample BTC㊀第4期许㊀森等:TiB2㊁CNT双相增韧碳化硼复合陶瓷及其性能研究721㊀㊀㊀图7显示了TiB2颗粒和CNT在BTC样品断口表面的SEM照片㊂当微裂纹扩展经过CNT区域时,部分CNT在裂纹扩展途中产生桥接(见图7(a)),阻碍裂纹的扩展途径,另一部分CNT在断口表面产生拉拔(见图7(b))㊂最终,CNT消耗了裂纹扩展所需要的能量,迫使裂纹扩展停止㊂由于CNT的桥接和拔出,在图7中能清楚地看到CNT的根部㊂同时,由于TiB2的热稳定性,TiB2主要以颗粒的形式存在于样品BTC中㊂从图7中可以看出,TiB2颗粒均匀地分布在断口表面㊂当微裂纹经过TiB2颗粒时,TiB2颗粒阻碍了微裂纹扩展,迫使裂纹传播途径产生偏转,消耗裂纹扩展的能量,从而提高了样品的断裂韧性㊂与此同时,TiB2颗粒在样品断裂时会产生拉出和断裂,从图7中能清晰地看到产生拉拔的TiB2颗粒,这种行为同样也会消耗裂纹扩展的能量,迫使裂纹扩展停止㊂图7㊀CNT和TiB2在BTC样品断口表面的SEM照片Fig.7㊀SEM images of fracture morphology of CNT and TiB2in sample BTC3㊀结㊀㊀论通过液相渗硅法在1500ħ真空条件成功制备了TiB2和CNT多相增韧的B4C-TiB2-CNT陶瓷复合材料㊂复合材料的主要组成相是B12(C,Si,B)3㊁SiC和Si㊂TiB2和CNT增韧相提高了材料的力学性能,B4C-TiB2-CNT陶瓷的断裂韧性为(5.38ʃ0.38)MPa㊃m1/2,弯曲强度为(390ʃ18)MPa,分别比纯B4C陶瓷的性能高出53%和31%㊂B4C-TiB2-CNT陶瓷复合的主要增韧机理是微裂纹的偏折㊁TiB2颗粒的拔出和CNT的桥接与拔出㊂参考文献[1]㊀THÉVENOT F.Boron carbide:a comprehensive review[J].Journal of the European Ceramic Society,1990,6(4):205-225.[2]㊀JI W,REHMAN S S,WANG W,et al.Sintering boron carbide ceramics without grain growth by plastic deformation as the dominant densificationmechanism[J].Scientific Reports,2015:15827.[3]㊀CHEN M W,MCCAULEY J W,LASALVIA J C,et al.Microstructural characterization of commercial hot-pressed boron carbide ceramics[J].Journal of the American Ceramic Society,2005,88(7):1935-1942.[4]㊀EMIN D,ASELAGE T L.A proposed boron-carbide-based solid-state neutron detector[J].Journal of Applied Physics,2004,97(1):013529.[5]㊀CELLI M,GRAZZI F,ZOPPI M.A new ceramic material for shielding pulsed neutron scattering instruments[J].Nuclear Instruments andMethods in Physics Research Section A:Accelerators,Spectrometers,Detectors and Associated Equipment,2006,565(2):861-863. [6]㊀魏红康,赵㊀林,汪长安,等.CNTs对B4C放电等离子烧结行为和力学性能的影响[J].人工晶体学报,2014,43(12):3140-3144.WEI H K,ZHAO L,WANG C G,et al.Influence of CNTs on the sintering behavior and mechanical properties of boron carbide by SPS process[J].Journal of Synthetic Crystals,2014,43(12):3140-3144(in Chinese).[7]㊀LEVIN L,FRAGE N,DARIEL M P.A novel approach for the preparation of B4C-based cermets[J].International Journal of Refractory Metals&Hard Materials,2000,18(2-3):131-135.[8]㊀WANG S,LI L M,YAN S,et al.Preparing B4C-SiC-TiB2composites via reactive pressureless sintering with B4C and TiSi2as raw materials[J].Journal of Materials Research and Technology,2020,9(4):8685-8696.[9]㊀XU C M,CAI Y B,FLODSTRÖM K,et al.Spark plasma sintering of B4C ceramics:the effects of milling medium and TiB2addition[J].International Journal of Refractory Metals and Hard Materials,2012,30(1):139-144.[10]㊀ZHU Y,CHENG H W,WANG Y W,et al.Effects of carbon and silicon on microstructure and mechanical properties of pressureless sinteredB4C/TiB2composites[J].Journal of Alloys and Compounds,2019,772:537-545.722㊀研究论文人工晶体学报㊀㊀㊀㊀㊀㊀第51卷[11]㊀WANG A Y,HE Q L,GUO W C,et al.Microstructure and properties of hot pressed TiB2and SiC reinforced B4C-based composites[J].Materials Today Communications,2021,26:102082.[12]㊀YAVAS B,SAHIN F,YUCEL O,et al.Effect of particle size,heating rate and CNT addition on densification,microstructure and mechanicalproperties of B4C ceramics[J].Ceramics International,2015,41(7):8936-8944.[13]㊀BAHAMIRIAN M,ALIPOUR F,GOLENJI R B,et al.Role of carbon nanotubes on mechanical properties of SiC-B4C-Ni hybrid compositesfabricated by reactive spark plasma sintering[J].Ceramics International,2021,47(18):25221-25228.[14]㊀孙㊀川,万春磊,潘㊀伟,等.反应烧结B4C/Al2O3复合陶瓷的装甲防护性能研究[J].无机材料学报,2018,33(5):545-549.SUN C,WAN C L,PAN W,et al.Ballistic performance of B4C/Al2O3composite ceramic prepared by reaction sintering[J].Journal of Inorganic Materials,2018,33(5):545-549(in Chinese).[15]㊀LEE H,SPEYER R F,HACKENBERGER W S.Sintering of boron carbide heat-treated with hydrogen[J].Journal of the American CeramicSociety,2002,85(8):2131-2133.[16]㊀RYBAL'CHENKO N D,MIRONOVA A G,PODTYKAN V P,et al.Effect of conditions of hot pressing on the structure and mechanicalproperties of boron carbide[J].Soviet Powder Metallurgy and Metal Ceramics,1983,22(8):630-633.[17]㊀DENG J X,ZHOU J,FENG Y H,et al.Microstructure and mechanical properties of hot-pressed B4C/(W,Ti)C ceramic composites[J].Ceramics International,2002,28(4):425-430.[18]㊀SHEN Z J,NYGREN M.Microstructural prototyping of ceramics by kinetic engineering:applications of spark plasma sintering[J].ChemicalRecord(New York,N Y),2005,5(3):173-184.[19]㊀CAO X Y,MA M M,MA X K,et al.Microstructures and mechanical properties of in situ SiC-TiB2ceramic composites fabricated by reactivemelt infiltration[J].Journal of Alloys and Compounds,2020,840:155734.[20]㊀豆鹏飞.碳纳米管/陶瓷复合材料的应用研究现状[J].陶瓷,2017(1):13-17.DOU P F.Research status of application of carbon nanotubes/ceramic composites[J].Ceramics,2017(1):13-17(in Chinese). [21]㊀HAYUN S,FRAGE N,DARIEL M P.The morphology of ceramic phases in B x C-SiC-Si infiltrated composites[J].Journal of Solid StateChemistry,2006,179(9):2875-2879.[22]㊀TANEJA K,KUMAR M,MAHAJAN S B.Reaction mechanism for pressureless sintering silicon carbide boron carbide composite[J].MaterialsToday:Proceedings,2021,39:1921-1924.[23]㊀LIN J,YANG Y H,ZHANG H A,et al.Effects of CNTs content on the microstructure and mechanical properties of spark plasma sintered TiB2-SiC ceramics[J].Ceramics International,2017,43(1):1284-1289.[24]㊀BASU B,BALANI K.Mechanical behavior of ceramics[M]//Advanced Structural Ceramics.The American Ceramic Society,2011:34-64.[25]㊀LI Q L,SONG P,LÜK Y,et al.Fracture behaviour of ceramic-metallic glass gradient transition coating[J].Ceramics International,2019,45(5):5566-5576.[26]㊀LI A J,ZHEN Y H,YIN Q,et al.Microstructure and properties of(SiC,TiB2)/B4C composites by reaction hot pressing[J].CeramicsInternational,2006,32(8):849-856.。

碳化硼颗粒增强二硅化钼复合材料的摩擦学性能

摘要:

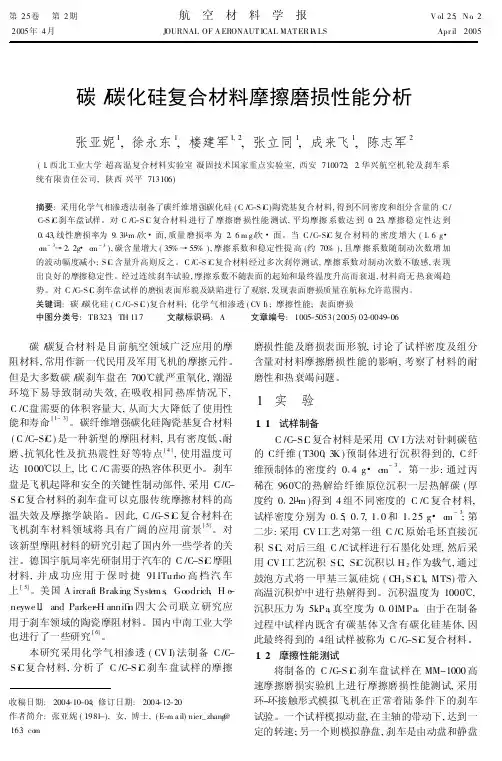

本研究采用碳化硼颗粒作为增强剂,通过热压烧结制备了二硅化钼基复合材料,并使用摩擦磨损试验机测试了其摩擦学性能。

结果表明,随着碳化硼颗粒体积分数的增加,复合材料的摩擦系数和磨损率均有所降低。

当碳化硼颗粒体积分数为10%时,复合材料的摩擦系数最低,磨损率也最小。

关键词:碳化硼颗粒;二硅化钼;增强剂;摩擦学性能

Introduction:

二硅化钼是一种重要的耐高温材料,具有优异的高温力学性能和良好的化学惰性,广泛用于高温领域,如航空、航天、核工业等。

然而,由于其较低的韧性和强度,使得其在实际应用中容易发生断裂和磨损等问题。

因此,为了提高二硅化钼的性能,人们采用添加增强剂的方式,制备二硅化钼基复合材料。

碳化硼是一种硬度极高的陶瓷材料,具有优异的耐磨性能和化学稳定性,在材料增强方面应用广泛。

本研究选用碳化硼作为增强剂,制备碳化硼颗粒增强的二硅化钼基复合材料,并研究其摩擦学性能。

Materials and methods:

实验使用的原料为二硅化钼粉末和碳化硼颗粒。

二硅化钼的平

均粒径为3μm,纯度为99%;碳化硼颗粒的平均粒径为1μm,纯度为99%。

将二硅化钼和碳化硼颗粒按一定比例进行混合,采用热压烧结工艺制备了复合材料。

制备工艺为:将混合物放入热压烧结装置中,施加一定压力和温度(压力为50MPa,

温度为1800℃),进行烧结处理。

采用球盘式摩擦磨损试验机评价复合材料的摩擦学性能。

摩擦盘为硬质合金球,直径为15mm,重量为0.5kg;摩擦盘为平板,材料为对应的复合材料。

测试条件为:负载1N,滑动速

度为0.1m/s,摩擦距离为1000m。

通过实验得到复合材料的摩擦系数和磨损率。

Results and discussion:

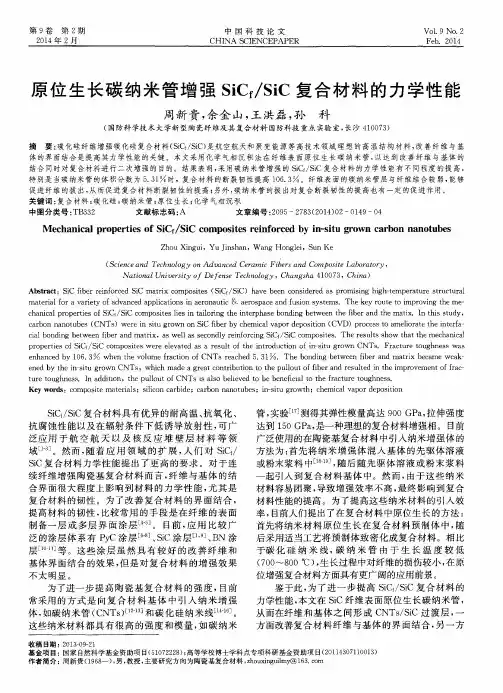

图1展示了不同碳化硼颗粒体积分数下复合材料的摩擦系数变化情况。

可以看出,随着碳化硼颗粒体积分数的增加,复合材料的摩擦系数逐渐降低。

当碳化硼颗粒体积分数为10%时,

复合材料的摩擦系数最低,为0.12。

图2展示了不同碳化硼颗粒体积分数下复合材料的磨损率变化情况。

可以看出,随着碳化硼颗粒体积分数的增加,复合材料的磨损率逐渐降低。

当碳化硼颗粒体积分数为10%时,复合

材料的磨损率最小,为1.5×10-5mm3/Nm。

结论:

本研究通过热压烧结制备了碳化硼颗粒增强的二硅化钼基复合材料,并研究了其摩擦学性能。

结果表明,碳化硼颗粒的添加

可以有效地改善复合材料的摩擦学性能,当碳化硼颗粒体积分数为10%时,复合材料的摩擦系数最低,磨损率也最小。

这

对于提高二硅化钼的性能,增加其在高温领域中的应用前景具有重要的意义。

图1 碳化硼颗粒体积分数对复合材料摩擦系数的影响

图2 碳化硼颗粒体积分数对复合材料磨损率的影响本研究发现,碳化硼颗粒的添加能够有效地改善二硅化钼基复合材料的摩擦学性能。

这是因为碳化硼颗粒具有极高的硬度和强度,可以作为复合材料的增强剂,增加其抗磨损性能。

同时,碳化硼颗粒的添加可以改善复合材料的摩擦学特性,减少摩擦系数和磨损率。

从实验结果可以看出,随着碳化硼颗粒体积分数的增加,复合材料的摩擦系数和磨损率呈现出下降的趋势。

这是因为当碳化硼颗粒的体积分数逐渐增加时,复合材料中的硬质颗粒数量增多,其间的摩擦相互作用会减少,从而降低了复合材料的摩擦系数和磨损率。

研究表明,在碳化硼颗粒体积分数为10%时,复合材料的摩

擦系数最低,磨损率也最小。

这是因为在该比例下,硬质颗粒与二硅化钼晶粒之间的结合力最强,能够在磨损过程中起到更好的增强作用,从而获得最佳的摩擦学性能。

因此,在二硅化钼应用领域中,采用碳化硼颗粒作为增强剂制备复合材料,可以有效提高材料的摩擦学性能和抗磨损性能,

从而扩展材料的应用范围和寿命,具有广泛的应用前景。

除了在二硅化钼应用中,碳化硼颗粒作为增强剂也被广泛应用于其他材料领域中。

例如,在陶瓷材料中添加碳化硼颗粒可以提高其硬度和强度,增强其抗冲击性能和抗磨损性能;在金属材料中添加碳化硼颗粒可以提高其耐磨性、耐腐蚀性和高温性能;在聚合物材料中添加碳化硼颗粒可以提高其耐热性、硬度和强度,增强其抗磨损性能和耐久性。

此外,碳化硼颗粒也可以用于制备高温和高强度的复合材料。

与传统的增强剂相比,碳化硼颗粒具有较高的熔点和硬度,能够承受更高的温度和压力,不易熔化和磨损。

因此,碳化硼颗粒是一种具有潜力的高性能增强剂,逐渐被广泛应用于各种新材料的研究和开发中。

总之,碳化硼颗粒作为一种高硬度和高强度的增强剂,可以有效改善复合材料的摩擦学性能和抗磨损性能。

其应用潜力广泛,可以应用于各种新材料的研究和开发中,有望推动材料科学和工程的发展和进步。

除了作为增强剂应用于复合材料中,碳化硼颗粒还可以用于制备磨料和切削工具。

由于碳化硼颗粒具有极高的硬度和刚性,能够承受高温和高压,而且不会产生化学反应,因此是一种理想的磨料材料。

碳化硼颗粒制备的磨料可以用于金属、陶瓷和塑料等材料的研磨和抛光,能够获得更高的表面光洁度和精度。

另外,碳化硼颗粒也被用于制备高性能的切削工具。

例如,碳化硼颗粒被用作切削用刀片和切削刃的材料,能够承受高温和高压的切削过程,保持较长的使用寿命和稳定的切削性能。

此

外,碳化硼颗粒还被用作砂轮、锯片和钻头等工具的制备材料,提高这些工具的硬度和耐磨性能,减少了替换和维护的次数,提高了工具的使用效率和经济效益。

总之,碳化硼颗粒除了在增强复合材料中具有广泛应用外,还可以用于制备磨料和高性能切削工具。

其高硬度、高强度和高温耐性等特点,赋予了其在这些领域中的独特优势。

碳化硼颗粒的应用将推动各种工具和设备的性能提升和稳定,促进相关产业的发展和进步。

在电子和光电子领域中,碳化硼颗粒也有着广泛的应用。

由于其优异的导热性和耐高温性能,碳化硼颗粒被用于制备高功率电子元件的散热板和散热器。

它们能够有效地将产生的热量导出,保持电子元件在高功率工作状态下的稳定性和可靠性。

此外,碳化硼颗粒还可以作为光学玻璃和光学镜片的增强材料。

由于它们的高硬度和抗磨性能,碳化硼颗粒可以在光学元件表面形成均匀的硬度分布,提高它们的耐损性和抗划伤性能,保证光学元件的精度和稳定性。

另外,碳化硼颗粒还被广泛应用于半导体和光电器件的制备中。

比如,它们可以用作衬底材料,用于生长氮化镓等化合物半导体材料,以提高晶体质量和生长速率。

此外,碳化硼颗粒也可以作为电极材料,用于制备光电二极管、激光器和发光二极管等器件。

总之,碳化硼颗粒在电子和光电子领域中的广泛应用,推动了这些领域的发展和进步。

它们的高硬度、高导热性和耐高温性

能为电子元件的可靠性和精度提供了有力支撑,为光学器件和半导体器件的制备提供了理想选择。

随着这些领域的不断发展,碳化硼颗粒的应用前景也将越来越广阔。