上海浦东国际机场二期航站楼高品质混凝土施工技术

- 格式:pdf

- 大小:578.52 KB

- 文档页数:4

高强预应力混凝土管桩液压法的施工作者:黎俊来源:《城市建设理论研究》2013年第12期摘要:本文主要以上海浦东国际机场二期工程北灯光站和昆山淀山湖大自然国际俱乐部工程为契机,从工程概况、高强度预应力管桩的试验、压桩前的准备工作及液压打桩的施工方法等方面进行了较详细的阐述。

关键词:预应力管桩;液压法;中图分类号:TU74 文献标识码:A 文章编号:高强度预应力混凝土管桩代号为PHC(简称PHC管桩),是采用先张预应力离心成型工艺,并经过1 兆帕和180 ℃左右的蒸汽养护,制成一种空心圆筒形混凝土预制构建。

由于其自身具有单桩承载力高、应用范围广、沉桩质量可靠、工程造价相对便宜、机械化施工程度高、施工质量有保证等优点,而广泛应用于房屋建筑和桥梁、码头等工程中。

但长期以来,预应力混凝土桩基在施工时,采用的是用柴油锤击入桩,其不仅噪音大,还伴有浓烟油污,不符合环境和文明施工的要求。

在这样的情况下,采用液压法压桩,其既无噪声也对环境无任何污染,迅速代替了锤击入桩法。

一.工程概况昆山淀山湖大自然国际俱乐部工程框架结构4层,高度18.2m。

地质状况属软土地基,l-5层均为松软地层,力学性质差,本工程西面为市政交通干道和多层民宅群,东面为距离26-28m的已建别墅区。

该工程的桩基础设计采用先张高强度预应力混凝土管桩(直径为400mm,管桩壁厚80mm,混凝土强度为C80),单桩承载力为310kPa,桩长13m,总桩数304根,采用单节桩,基础采用群桩上分组承台。

二.高强度预应力管桩的试验为了保证工程的质量,目前,管桩的单桩竖向承载力的测试依靠静载试验和高应变试验。

1.静载试验管桩的单桩竖向抗压静载试验是静载试验法的一种,其主要是通过模拟实际荷载情况,采用油压千斤顶加载,得出一系列关系曲线,最后综合评定确定单桩的极限承载力。

其千斤顶的加载反力装置有以下几种方法:(1)锚桩横梁反力装置:由4根锚桩、主梁、次梁、油压千斤顶以及测量仪表等组成。

机场场道工程水泥混凝土道面接缝倒角施工技术发表时间:2018-12-17T15:22:13.297Z 来源:《基层建设》2018年第31期作者:冯军委[导读] 摘要:接缝病害是水泥混凝土道面的主要损坏类型之一,同时,接缝病害是机场水泥混凝土道面的常见病害,对运行安全和道面美观都有显著影响。

西部机场集团建设工程(西安)有限公司陕西省西安市 710075摘要:接缝病害是水泥混凝土道面的主要损坏类型之一,同时,接缝病害是机场水泥混凝土道面的常见病害,对运行安全和道面美观都有显著影响。

除了飞机轮载作用和自然环境影响之外,接缝槽口的形状和尺寸对病害的形成也有一定的影响。

本文研究了多种不同接缝形式,实践证明接缝倒角技术能够明显改善接缝位置的应力状况。

关键词:机场场道;水泥混凝土道面;接缝倒角;施工工艺水泥混凝土道面占我国机场道面总量的87%。

在机场水泥混凝土道面早期出现的病害中,70%以上属于接缝病害。

全寿命运行期间,60%以上道面病害属于接缝病害。

因此,延长道面的使用寿命以及减少道面维护费用都极具重要意义。

一、水泥混凝土道面接缝倒角工艺介绍1.1接缝形式简介传统道面接缝为直角切缝的形式,这种接缝形式在外部荷载的反复作用和长期的温度应力作用下,容易在接缝部位产生应力集中现象,进而造成板边掉边掉角、接缝破碎、嵌缝料损坏等病害,影响日常运营。

国内外通过大量的研究及试验表明,半径6mm的圆倒角和6×6mm135°的斜倒角接缝工艺能显著改善道面接缝部位的受力状态,而且倒角的外观质量很好。

1.2接缝倒角施工设备简介传统的接缝切割施工工艺,先采用4mm的薄锯片切割道面板厚四分之一深(一般为10cm左右)的窄缝,以防止道面板在浇筑后因水化反应而产生断裂。

随后,在混凝土道面板养生结束后,再采用8mm的厚锯片切割深3cm的宽缝(即扩缝),然后进行嵌缝灌缝,以防止引起病害。

国外的倒角工艺造价高,技术难以控制,以美国的圆倒角和澳大利亚的45°斜倒角为例,均是进行4mm宽的窄缝和8mm宽的扩缝切割后,再用分离式切割锯片进行倒角。

中华人民共和国行业标准MH5006-2002民用机场飞行区水泥混凝土道面面层施工技术规范Technical Specifications for Construction of Cement Concrete Pavement forAirfield Area of Civil Airports2002---发布2003---实施主编部门:中国民用航空总局机场司批准部门:中国民用航空总局施行日期:2003年03月01日1 总则1.0.1为适应我国民用机场建设的需要,提高民用机场飞行区水泥混凝土道面面层施工技术水平,保证工程质量,制定本规范。

1.0.2本规范适用于我国新建和改(扩)建的民用机场(含军民合用机场的民用部分)飞行区水泥混凝土道面面层施工。

通用航空机场的水泥混凝土道面面层施工可参照本规范执行。

本规范不包括水泥混凝土道面基础的施工。

1.0.3水泥混凝土道面面层施工,应根据设计文件、施工条件、水文地质、工程地质以及气象等不同情况,采取相应的技术措施,以保证工程质量。

1.0.4水泥混凝土道面面层施工除应符合本规范外,尚应符合国家现行的有关强制性标准、规范的规定。

1.0.5施工单位应在施工现场设试验室,检验原材料及水泥混凝土施工质量。

2 术语2.0.1水泥混凝土道面cement concrete pavement由水泥混凝土面层、基层、垫层(有时不设)所组成的道面。

2.0.2素水泥混凝土道面面层plain cement concrete pavement surface course除面层接缝和局部范围外均不配置钢筋的水泥混凝土面层。

2.0.3加筋水泥混凝土面层reinforced cement concrete pavement surface course为防止面层可能产生的裂缝缝隙张开而在水泥混凝土整板内配置钢筋的水泥混凝土面层。

2.0.4水泥混凝土道面加铺层cement concrete pavement overlays为提高原有水泥混凝土道面的承载力或改善道面表面性能在其上加铺的水泥混凝土面层。

【作者简介】王伟良(1972-),男,本科,高级工程师。

联系地址:上海市福山路33号(200120),电话:(021)58885666转。

【收稿日期】2006-11-23BUILDINGCONSTRUCTION建筑施工第29卷第2期Vo1.29No.2上海浦东国际机场二期航站楼高品质混凝土施工技术□王伟良1陆云2王志刚1彭磊3汤永根3周慕忠1孙宇杰4吴玉林5沈保忠5(1.上海市第一建筑有限公司200120;2.上海建工技术中心200050;3.上海市第七建筑有限公司200050;4.上海建工浦东国际机场二期工程总承包部201202;5.上海浦东国际机场二期工程建设指挥部201202)【摘要】上海浦东国际机场二期航站区工程航站楼结构施工中为提高混凝土品质,通过模板设计、脱膜剂的选择、混凝土的最佳配比和对水泥、砂、石原材料的控制等技术措施,以及精心施工,使混凝土工程质量达到了高品质的设计要求。

而且经过工程实践还总结了一套高品质优良混凝土的施工经验和质量验收标准。

【关键词】上海浦东国际机场航站楼高品质混凝土模板设计混凝土配合比质量控制【中图分类号】TU248.6/文献标识码B【文章编号】1004-1001(2007)02-0113-04ConstructionTechnologyofHighQualityConcreteforTerminalBuildinginShanghaiPudongInternationalAirportPhaseIIProject0前言上海浦东国际机场二期航站区工程包括航站楼和交通中心两大功能建筑群以及相关配套市政设施,其中航站楼包括登机长廊、主楼、连廊、楼前高架、登机桥等多个单体建筑,交通中心包括停车库和通廊等多个单体建筑。

与一期航站区工程相同,在二期航站区工程中也应用了高品质混凝土,尤其是在登机长廊和停车库中应用较多。

以登机长廊为例介绍高品质混凝土的施工技术。

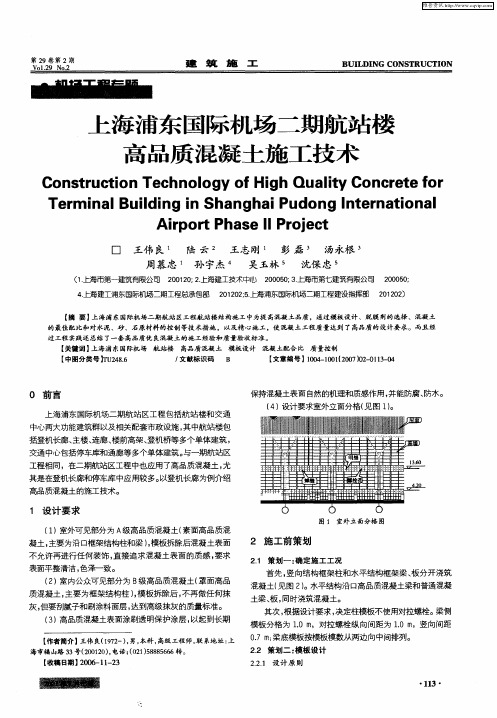

1设计要求(1)室外可见部分为A级高品质混凝土(素面高品质混凝土,主要为沿口框架结构柱和梁),模板拆除后混凝土表面不允许再进行任何装饰,直接追求混凝土表面的质感,要求表面平整清洁,色泽一致。

(2)室内公众可见部分为B级高品质混凝土(罩面高品质混凝土,主要为框架结构柱),模板拆除后,不再做任何抹灰,但要刮腻子和刷涂料面层,达到高级抹灰的质量标准。

(3)高品质混凝土表面涂刷透明保护涂层,以起到长期保持混凝土表面自然的机理和质感作用,并能防腐、防水。

(4)设计要求室外立面分格(见图1)。

图1室外立面分格图2施工前策划2.1策划一:确定施工工况首先,竖向结构框架柱和水平结构框架梁、板分开浇筑混凝土(见图2)。

水平结构沿口高品质混凝土梁和普通混凝土梁、板,同时浇筑混凝土。

其次,根据设计要求,决定柱模板不使用对拉螺栓。

梁侧模板分格为1.0m,对拉螺栓纵向间距为1.0m,竖向间距0.7m;梁底模板按模板模数从两边向中间排列。

2.2策划二:模板设计2.2.1设计原则图2施工工况为了达到高品质混凝土质量要求,将模板设计成大模板,随后根据模板重量布置塔吊,模板安装时整体吊装套入封模,或单片吊装拼装封模。

少量位于塔吊吊装盲区的模板,按单张半框夹板散装封模的方式设计。

工程沿口高品质混凝土梁侧模按单张半框夹板散装封模设计。

模板细部节点设计时,需和建筑师协商确定。

2.2.2模板面板选择结合一期航站区工程和市政工程的相关经验,对于各种面板材料,如钢板、玻璃钢、纸、涂塑竹胶板、浸质纸覆面夹板、国产涂塑夹板、进口WISA涂塑夹板等做了众多试验。

经过比较,对于带圆弧角的柱和柱变形缝内的模板,A类、B类高品质混凝土采用钢板做面板。

对于阴阳角为直角的柱和梁,A类高品质混凝土采用进口WISA涂塑夹板做面板,B类高品质混凝土采用国产涂塑夹板做面板。

2.2.3脱模剂选择施工前,对水性和油性两大类脱模剂的多种材料,结合模板面板选材进行了多次试验。

先后试用了FJ-101油性脱模剂、丽石50水性脱模剂、精制油等多种脱模剂,并参考了东海大桥和F1赛车场看台板所用脱模剂,最终确定选用精制油作为高品质混凝土的脱模剂,即便于脱模,又能使混凝土表面具有光泽感。

2.2.4细部节点设计(1)明缝。

在水平施工缝位置设水平凹槽,在对应幕墙立柱位置设竖向凹槽(见图3)。

(2)蝉缝。

胶合板面板长边连接与企口地板相同(见图4)。

钢板面板连接采用焊接打磨的方法。

图3明缝凹槽尺寸图4胶合板面板长边处理(3)变形缝。

根据变形缝两侧柱同时施工(见图5)和逐个施工(见图6)的工况分别设计变形缝模板,逐个施工时,变形缝宽度不宜小于100mm。

图5变形缝施工1图6变形缝施工2(4)对拉螺栓。

采用高强度的粗丝牙对拉螺杆(见图7),端部设H型螺帽和海绵垫,拆模后将H型螺帽卸下,用专用工具(见图8)修饰成凹槽。

图7对拉螺栓图8修饰凹槽的工具(5)模板阴阳角。

阴角模板,正面撞侧面。

阳角模板面板按大面压小面,长边压短边,正立面压侧立面的原则设计。

(6)屋架埋件处理屋架埋件位于框架柱侧面,安装时用型钢支架固定,为保证周边混凝土质量,埋件面比混凝土面缩进10mm,并用橡胶条包裹埋件四边,填充埋件和模板之间的间隙。

(7)牛腿和雨棚处理部分A类柱内侧设有牛腿(为普通混凝土),还有部分A类梁上设有雨棚(为A类高品质混凝土构件)。

为了减少模板设计难度,增加模板周转次数,并确保A类高品质混凝土施工质量,将这两类构件均改为后施工,钢筋接头采用直螺纹连接。

2.3策划三:混凝土配合比设计2.3.1原材料控制为保证高品质混凝土拆模后颜色均匀一致,确定了原材料为同产地、同厂商、同规格、同品质、同颜色的“五同”原则。

原材料在拌站设置专用堆场,并封存样品。

根据“五同”原则选用原材料:(1)水泥采用嘉新(南京)京阳有限公司的P.042.5水泥。

(2)粗骨料(碎石)采用湖州地区矿石,压碎指标值小于6.0%、5-20粒径连续级配,含泥量小于等于0.5%,泥块含量小于等于0.2%,针片状含量不大于5%。

(3)细骨料(黄砂)采用庐江金砂。

中粗砂,细度模数2.3-2.5,含泥量小于等于1.0%,泥块含量小于等于0.5%。

(4)粉煤灰采用复合外掺料(矿粉+优质低钙粉煤灰+宝田S95矿粉+特殊掺合料)。

(5)外加剂采用低含气量减水剂(麦斯特生产的聚羧酸高效减水剂)。

2.3.2配合比设计胶凝材料用量控制在470kg/m3左右,其中水泥用量大于350kg/m3,矿粉掺量不大于50kg/m3;水胶比控制小于0.40,在施工过程胶材量和用水量保持一致,混凝土外观颜色的均匀性效果最佳。

施工前,按结构柱实际尺寸,用多种配合比的C40混凝土进行了试浇筑。

最终确定柱采用扩展度为550±75mm的混凝土。

梁采用坍落度为140±30mm的混凝土。

2.4策划四:确定施工工艺标准根据多次的实样试浇筑,结合普通混凝土施工工艺,分别确定高品质混凝土柱和梁的施工工序、每项工序施工措施、质量验收程序等。

同时要求安装单位明确预埋预留措施和质量验收标准。

2.4.1柱(墙)施工流程(31个工序)模板设计→模板加工→模板出厂验收→模板运输→模板现场验收→测量弹线→测量工序验收→混凝土凿毛→钢筋校正→脚手架搭设→钢筋连接→搭设钢筋限位支架→钢筋笼绑扎→预埋、预留→模板限位和钢筋保护层垫块→钢筋工序验收→模板下脚找平→模板脱模剂涂刷→模板吊装→模板根部填嵌→模板固定→模板下脚坞帮→模板工序验收→模板浇水→混凝土配合比设计→混凝土浇筑→混凝土养护→拆模→混凝土表面处理→混凝土工序验收→混凝土保护2.4.2梁(板)施工流程(25个工序)模板设计→模板加工→模板出厂验收→模板运输→模板现场验收→测量弹线→测量工序验收→混凝土凿毛→脚手架和排架搭设→底模铺放→柱(墙)钢筋校正→梁(板)钢筋绑扎→预埋、预留→预应力施工→钢筋保护层垫块→侧模安装→钢筋和模板工序验收→模板浇水→混凝土配合比设计→混凝土浇筑→混凝土养护→拆模→混凝土表面处理→混凝土工序验收→混凝土保护3高品质混凝土实施3.1钢筋工程成型钢筋加工偏差按国标施工规范负偏差要求控制。

钢筋绑扎的扎铁丝选用镀锌铁丝,绑扎好后,铁丝头要向里弯。

考虑屋架埋件,梁、柱位置关系(沿口梁和柱外平)和梁、柱钢筋规格(梁钢筋一般为φ25mm钢筋,柱钢筋一般为φ32mm或φ40mm钢筋),确定A类高品质混凝土柱为60mm厚,梁为35mm厚(梁钢筋位于柱钢筋外侧)。

B类高品质混凝土柱为42mm厚,梁为35mm厚。

保护层垫块选用与模板点接触的塑料垫块,垫块颜色与混凝土表面颜色接近。

3.2模板工程(1)模板加工和验收。

采用大模板提高了工厂化和机械化程度,确保了模板的精度。

大模板制作合格后运送现场,使用前须整体预拼装验收加工质量。

(2)模板安装。

为避免柱模板下脚漏浆,周边必须用1:2水泥砂浆找平,厚度为30mm,宽度为100mm。

同时在柱模板根部垫塑料棒或马粪纸。

柱模板下脚限位采用50mm长50×5mm角铁焊接在预留短钢筋上,每边不少于2块。

柱模板安装、校正、固定完成后,用1∶2快硬水泥砂浆进行下脚坞帮。

(3)模板拆除。

根据气温条件,在混凝土浇筑完成18~24h后拆除柱模板,模板拆除后2h内完成质量缺陷修补,然后进行养护。

梁侧模在混凝土浇筑完成养护7d后拆模。

如果在18~24h后拆模,则2h内完成质量缺陷修补,然后进行养护。

梁底模在混凝土达到拆模要求设计强度,并在上层梁混凝土达到50%强度后拆除。

每次模板安装前必须检查模板面板质量。

3.3混凝土工程(1)浇筑温度控制高品质混凝土施工时,正好位于6月~10月(期间最高温超过35℃的天数有45d),为了将入模温度控制在低于30℃,混凝土浇筑均安排在夜间,且施工前必须对模板进行浇水降温。

(2)振捣方法对于用坍落度控制的混凝土振捣方法与一般混凝土相同,并采用二次振捣工艺。

对于用扩展度控制的混凝土振捣方法与一般混凝土不(下转第121页)(上接第115页)同,对于柱混凝土每次浇筑约2m高后振捣一次,振捣仅需沿四周表面影响范围内进行交错式振捣,每点只振捣一次,振捣棒快速插入后,拔出速度约10~15s/m。

(3)修磨修磨工作在拆模后2h内完成,修磨用材料使用与混凝土相同品种的水泥,掺入适量白水泥和粘合胶水,调配成与混凝土色泽接近的腻子,由专人进行修磨,以手工操作为主。

混凝土表面修磨应充分浇水湿润,并可用将研磨材料浸入湿润的办法以保证修磨过程中混凝土表面始终保持湿润状态,湿润后的混凝土表面用磨石、砂轮片等材料用手工研磨,也可用手提砂轮机等工具研磨,直到混凝土表面磨平、磨光、磨出原浆为止。

但不允许在修磨过程中向混凝土表面浇水,以避免将研磨出来的稀浆冲刷掉。

待修磨处混凝土表面干燥后,可用废水泥袋、细砂纸、干回丝或干黄砂擦拭一遍,使表面色泽趋于一致。