DAC曲线的制作与探伤标准的自定义输入步骤

- 格式:doc

- 大小:33.00 KB

- 文档页数:1

dac曲线实验报告DAC曲线实验报告引言:数字模拟转换器(DAC)是一种将数字信号转换为模拟信号的重要电子元件。

它在通信、音频、视频等领域具有广泛的应用。

为了了解DAC的性能和特性,本次实验旨在通过绘制DAC曲线来研究DAC的输出特性,并对其进行分析和评估。

一、实验目的本次实验的目的是通过测量DAC的输出电压与输入数字代码之间的关系,绘制DAC曲线,并通过曲线分析DAC的线性度、分辨率等性能指标。

二、实验原理DAC的工作原理是将输入的数字代码转换为相应的模拟电压输出。

一般而言,DAC的输出电压与输入数字代码之间存在线性关系。

DAC曲线是指在不同输入数字代码下,DAC的输出电压与输入数字代码之间的关系曲线。

三、实验步骤1. 连接实验电路:将DAC与信号发生器、示波器等设备连接,确保电路连接正确。

2. 设置信号发生器:将信号发生器的输出频率和幅度设置为适当的数值,使得DAC的输入数字代码能够覆盖整个量程。

3. 设置示波器:将示波器的触发方式设置为外部触发,并调整合适的触发电平和触发沿。

4. 开始测量:通过信号发生器逐步改变输入数字代码,记录相应的DAC输出电压,并绘制曲线。

四、实验结果与分析根据实验步骤记录的数据,绘制了DAC曲线,并进行了分析。

1. DAC曲线的线性度分析DAC曲线的线性度是衡量DAC输出电压与输入数字代码之间线性关系的指标。

通过观察DAC曲线的斜率,可以判断DAC的线性度。

如果曲线呈现直线状,表示DAC具有良好的线性度;如果曲线出现明显的非线性变化,表示DAC的线性度较差。

2. DAC曲线的分辨率分析DAC曲线的分辨率是指DAC输出电压的最小变化量。

通过观察DAC曲线的细节,可以判断DAC的分辨率。

如果曲线上相邻两点之间的电压变化较小,表示DAC具有较高的分辨率;如果曲线上相邻两点之间的电压变化较大,表示DAC的分辨率较低。

3. DAC曲线的非线性误差分析DAC曲线的非线性误差是指DAC输出电压与输入数字代码之间的偏差。

1.仪器连接,开机1.1连接探头,探头线。

1.2按住“电源”键一秒种后,仪器显示有关仪器的信息。

此时按超声探伤即进入探伤画面。

如下图:2.调校仪器2.1按探伤调节对应的箭头。

选择通道选择,再选择“通道号”,输入想保存的某个通道号;选择“打开通道”2.2按探伤调节对应的箭头,选择探头参数,根据探头型号依次将探头类型、晶片尺寸、探头频率、探头K值设置正确(如下图),设置完成后按“返回”键。

2.3选择声速设定,检查当前声速是否正确,按“调节声速”键,可输入正确的声速值,斜探头的声速设置为3240。

设置完成后按“返回”键。

2.4选择零点偏移,选择“零点调节”,通过手动调节将标准试块的R100的最高反射波对准到仪器屏幕的100刻度值。

如偏移通过键盘上面得“+”“-”号调节。

设置完成后按“返回”键。

探头在试块上的位置屏幕显示波形2.5选择测试K值,依次将当前声速、标称K值、孔中心距、反射直径设置正确;进入“K值测试”后,即为仪器自动测试,请按照仪器提示操作。

K值大于等于2时将探头放在试块上端面找最高波;K值小于2时将试块翻转过来(使用试块的下端面)找最高波。

探头在试块上的位置屏幕显示波形3.制作DAC曲线3.1返回到主菜单(最上一级菜单)后,按“曲线”:选择DAC曲线,依次将DAC补偿、判废偏移、定量偏移、测长偏移按照探伤标准设置正确;3.2进入“开始制作”后,按照仪器提示操作,首先输入最浅点(第一点)的孔的深度后,按“回车”键,仪器将该点深度的最高波自动降至80%,请注意波形下降的过程中稳住探头,波形稳定后再前后小幅度移动探头,寻找是否还有更高的波形,确认最高波后,按“回车”键,即形成了DAC 曲线的第一个连接点;探头在试块上的位置屏幕显示波形3.3继续按照仪器提示,再分别输入某一个孔的深度,按“回车”键,再前后小幅度移动探头,寻找是否还有更高的波形,并确认最高波后,按“回车”键,即形成了DAC曲线的后面的连接点;仪器显示波形3.4 当所选择的所有DAC曲线点全部完成后,按“返回”键即完成了DAC曲线的制作并自动退出。

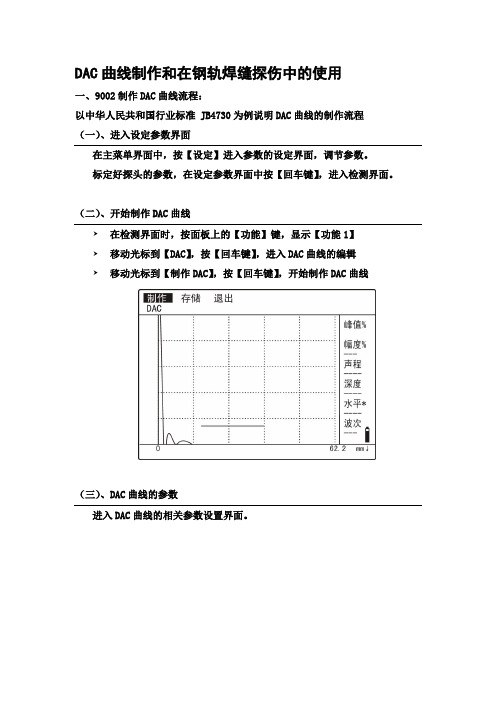

DAC曲线制作和在钢轨焊缝探伤中的使用一、9002制作DAC曲线流程:以中华人民共和国行业标准 JB4730为例说明DAC曲线的制作流程(一)、进入设定参数界面在主菜单界面中,按【设定】进入参数的设定界面,调节参数。

标定好探头的参数,在设定参数界面中按【回车键】,进入检测界面。

(二)、开始制作DAC曲线⑥在检测界面时,按面板上的【功能】键,显示【功能1】⑥移动光标到【DAC】,按【回车键】,进入DAC曲线的编辑⑥移动光标到【制作DAC】,按【回车键】,开始制作DAC曲线(三)、DAC曲线的参数进入DAC曲线的相关参数设置界面。

按照探伤工艺调节DAC曲线参数,上图以中华人民共和国行业标准JB4730为例设置。

(四)、记录试块人工伤的反射波的峰值点耦合探头到试块CSK-IIIA上去,先测量10MM深短横孔的反射波:⑥前后移动探头,找到10mm深孔的最高反射波;调节【衰减】,将波高调到90%-80%左右。

⑥移动光标到【A门位】,使用万用旋钮调节【A门位】,锁住反射回波,按面板上的【回车键】,则第一点(10mm深Φ1*6短横孔)记录下来了。

⑥从现在开始,直到60mm深的横孔记录完。

只能调节【A门位】。

⑥耦合探头到试块CSK-IIIA上去,测量20MM深短横孔的反射波。

前后移动探头,找到该孔的最高反射回波。

移动光标到【A门位】,使用万用旋钮调节【A门位】,锁住反射回波。

⑥按面板上的【回车键】,记录第二点(20mm深Φ1*6短横孔)⑥以此类推,记录第三点、第四点、第五点、第六点(分别为30mm、40mm、50mm、60mm 深的Φ1*6短横孔)⑥待第六点记录完后,将光标从【A门位】上移出(到任意位置),按仪器面板上的【下页键】,则三条DAC曲线全部显示出来。

⑥可改变补偿值,补偿耦合损失(本实例不用补偿)。

⑥DAC曲线制作好后,如果改变仪器的参数,如衰减、范围、移位等,仪器会提示“参数已改动请按下页键”,操作后,DAC曲线会相应的变化。

超声波探伤仪DAC曲线的制作过程超声波探伤仪DAC曲线的概念:DAC既距离幅度曲线,由于相同大小的缺陷,因声程不同,回波幅度也不相同。

超声检测时如需根据缺陷的回波幅度来判定缺陷是否有害,必须按不同的声程对回波幅度进行调整,通常用标准里指定的试块来制作距离-波幅曲线,DAC曲线的制作必须在检测仪器--探头自动校准之后进行。

以下曲线的制作是以11345-B级为标准:第一步;选择DAC功能组,选择设置菜单,将显示状态功能设置为“开启”状态。

第二步;选择标定菜单,将斜探头放置RB-3试块上,在表面10MM?○3通孔进行检测,最高反射回波,选择A门起始功能,调节A门起始和A门宽度,使反射回波位于闸门内,(回波必须在屏幕显示的范围内,一般为满屏的80%),然后选择保存标定功能,顺时针旋转拨轮,保存标定值由0自动改为1,第三步;用斜探头在RB-3试块上找距表面20MM?3通孔的最高反射回波,选择A门起始功能,用拨轮调节起始门位套住该反射回波,选择保存标定功能,顺时针旋转拨轮,保存标定值由1自动改为2,如果标定值有误,按保存标定功能逆时针旋转拨轮,重新保存标定点第四步;;用斜探头在RB-3试块上找距表面30MM?3通孔的最高反射回波,选择A门起始功能,用拨轮调节起始门位套住该反射回波,选择保存标定功能,顺时针旋转拨轮,保存标定值由2自动改为3,如果标定值有误,按保存标定功能逆时针旋转拨轮,重新保存标定点第五步;在标定点标定完成之后,,在对比试块上检查以显示的DAC曲线是否准确,如果标定点与以绘制成形的DAC曲线有误差,选择修正菜单第六步;补偿-选择补偿菜单,如被测工件和对比试块的材料衰减值有差别时,请计算出材料衰减值并输入材料衰减功能中表面补偿功能是指被测工件与对比试块的表面粗糙度及曲率有差别时,请计算得出表面补偿值并输入表面补偿功能中第七步:评估,在判废线1中输入-4DB,在定量线中输入-10DB在评定线中输入-16DB由于本探伤仪支持JIS标准的曲线制作,DAC曲线初始为五条。

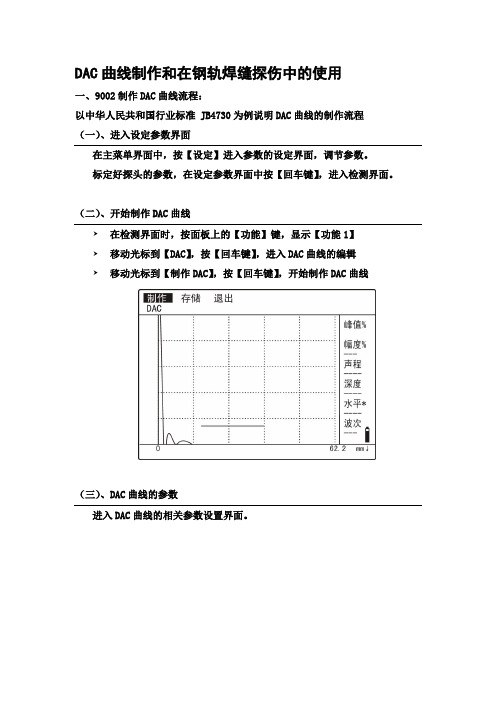

DAC曲线制作和在钢轨焊缝探伤中的使用一、9002制作DAC曲线流程:以中华人民共和国行业标准 JB4730为例说明DAC曲线的制作流程(一)、进入设定参数界面在主菜单界面中,按【设定】进入参数的设定界面,调节参数。

标定好探头的参数,在设定参数界面中按【回车键】,进入检测界面。

(二)、开始制作DAC曲线⑥在检测界面时,按面板上的【功能】键,显示【功能1】⑥移动光标到【DAC】,按【回车键】,进入DAC曲线的编辑⑥移动光标到【制作DAC】,按【回车键】,开始制作DAC曲线(三)、DAC曲线的参数进入DAC曲线的相关参数设置界面。

按照探伤工艺调节DAC曲线参数,上图以中华人民共和国行业标准JB4730为例设置。

(四)、记录试块人工伤的反射波的峰值点耦合探头到试块CSK-IIIA上去,先测量10MM深短横孔的反射波:⑥前后移动探头,找到10mm深孔的最高反射波;调节【衰减】,将波高调到90%-80%左右。

⑥移动光标到【A门位】,使用万用旋钮调节【A门位】,锁住反射回波,按面板上的【回车键】,则第一点(10mm深Φ1*6短横孔)记录下来了。

⑥从现在开始,直到60mm深的横孔记录完。

只能调节【A门位】。

⑥耦合探头到试块CSK-IIIA上去,测量20MM深短横孔的反射波。

前后移动探头,找到该孔的最高反射回波。

移动光标到【A门位】,使用万用旋钮调节【A门位】,锁住反射回波。

⑥按面板上的【回车键】,记录第二点(20mm深Φ1*6短横孔)⑥以此类推,记录第三点、第四点、第五点、第六点(分别为30mm、40mm、50mm、60mm 深的Φ1*6短横孔)⑥待第六点记录完后,将光标从【A门位】上移出(到任意位置),按仪器面板上的【下页键】,则三条DAC曲线全部显示出来。

⑥可改变补偿值,补偿耦合损失(本实例不用补偿)。

⑥DAC曲线制作好后,如果改变仪器的参数,如衰减、范围、移位等,仪器会提示“参数已改动请按下页键”,操作后,DAC曲线会相应的变化。

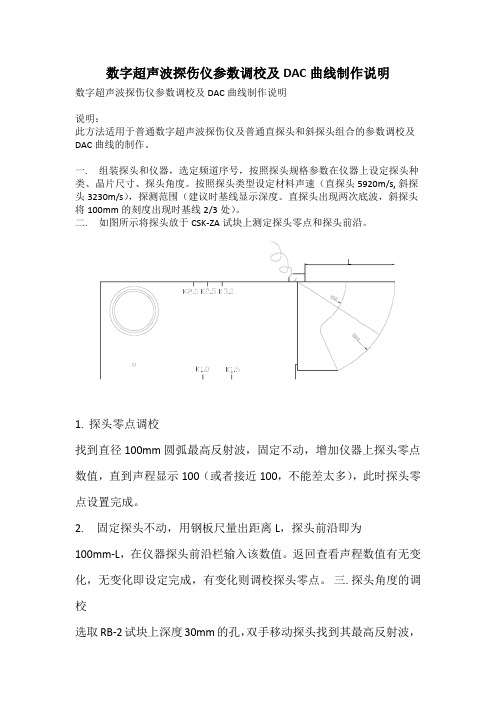

数字超声波探伤仪参数调校及DAC曲线制作说明数字超声波探伤仪参数调校及DAC曲线制作说明说明:此方法适用于普通数字超声波探伤仪及普通直探头和斜探头组合的参数调校及DAC曲线的制作。

一. 组装探头和仪器,选定频道序号,按照探头规格参数在仪器上设定探头种类、晶片尺寸、探头角度。

按照探头类型设定材料声速(直探头5920m/s, 斜探头3230m/s),探测范围(建议时基线显示深度。

直探头出现两次底波,斜探头将100mm的刻度出现时基线2/3处)。

二. 如图所示将探头放于CSK-ZA试块上测定探头零点和探头前沿。

1. 探头零点调校找到直径100mm圆弧最高反射波,固定不动,增加仪器上探头零点数值,直到声程显示100(或者接近100,不能差太多),此时探头零点设置完成。

2. 固定探头不动,用钢板尺量出距离L,探头前沿即为100mm-L,在仪器探头前沿栏输入该数值。

返回查看声程数值有无变化,无变化即设定完成,有变化则调校探头零点。

三. 探头角度的调校选取RB-2试块上深度30mm的孔,双手移动探头找到其最高反射波,固定不动,调校仪器探头角度或者K值栏,直到深度显示30,此时探头角度调校完成。

四. 斜探头DAC曲线的制作方法在调校好仪器和探头的参数后,就可以制作DAC曲线。

依据标准11345-89选取试块RB-2。

1. 选择仪器制作DAC按钮,激活DAC曲线制作功能。

2. 依据探伤需要选取试块上深度10mm的横通孔,双手移动探头找到其最高反射波,调节增益按钮使波高稳定于屏幕80%高度,按确定按钮(冻结键),这时就选好了第一点。

3. 按照步骤1的方法,依次选择不同深度的横通孔,找到最高波,确定各点。

4. 最后选择确定键(回车键),激活DAC母线曲线。

按照标准分别确定判废线、定量线、评定线(GB11345-89标准2级B要求4dB、10dB、16dB)。

5. 仪器和探头参数以及DAC曲线是针对于单个使用的探头,在更换探头、探头线以及探头磨损后都应该从新调校参数及制作DAC 曲线。

焊缝超声波检测时DAC曲线的制作与应用摘要在超声波检测时,为了避免漏检,超声检测人员通常用较高的灵敏度(二次波或三次波的灵敏度)作为扫查灵敏度。

当在扫查过程中发现缺陷时,根据缺陷波距一次波、二次波(三次波)的水平位置远近选用水平差值最小的波次的灵敏度对缺陷进行定量。

因此在超声波检测时应用DAC曲线,不仅可灵敏的监测出缺陷的位置所在,而且简单方便。

本文分析了超声波检测在检测时对检测结果的分析,应用DAC曲线和DAC曲线的多种制作方法,并对比分析了各种DAC曲线的制作方法优缺点如:直线连接法;最小二乘拟合法;拉格朗日拟合曲线法等,并且还介绍了增益型波检测DAC曲线与衰减型检测DAC曲线。

DAC曲线在实际工程中的应用很是广泛。

其中本文以TC4大直径钛合金棒材超声波探伤为例证明DAC曲线可以对保证准确的灵敏度及建立曲线进行声程补偿,可有效解决材料探伤杂波较高的问题,保证大直径棒材的有效检测,以保证探伤结果的准确性、可靠性。

关键词超声波检测;DAC曲线;缺陷定量;评定依据Production and Application of DAC Curve in UltrasonicTesting of WeldsAbstractIn ultrasonic testing, in order to avoid detection, ultrasonic testing personnel usually with high sensitivity (sensitivity of two times wave or three times the wave ) as the scanning sensitivity. When the find defects during scanning process, according to the distance of defect wave from a wave, the two wave (the three wave) level location select the least level difference between wave sensitivity as the quantify defects. The application of DAC curve in ultrasonic testing, not only can sensitively detect the location of defects,but also be simple and convenient.This paper analyzed the ultrasonic testing in the detection of the analysis on the test results, making a wide variety of applications of DAC curve and DAC curve, and analyzed the advantages and disadvantages of various methods of DAC curve analysis such as: linear connection method; least squares fitting; Lagrange fitting curve method, and also introduces the gain wave detection of DAC curve and DAC curve of attenuation measurement.Application of DAC curve in engineering practice is very extensive. Which based on the TC4 large diameter titanium alloy bars-ultrasonic testing as an example to demonstrate that DAC curve can be used for acoustic sensitivity to ensure the accuracy of compensation and establishment of curve, which can effectively solve the problem of high material testing noise, ensure the effective detection of large diameter bars, in order to guarantee the accuracy, reliability of testing results.Keywords Ultrasonic testing; DAC curve; Defect quantitative; Assessment basis目录摘要 (I)Abstract ................................................................................................................. I I第1章绪论.................................................................................................. - 1 -1.1 课题背景.......................................................................................... - 1 -1.2 超声波检测时应用曲线.................................................................. - 2 -1.2.1 焊缝超声波检测时DAC曲线............................................... - 2 -1.2.2 焊缝超声波检测时AVG曲线............................................... - 3 -1.3 我国超声波检测时曲线的现状及发展.......................................... - 7 -1.4 本文主要研究内容.......................................................................... - 7 - 第2章超声波检测DAC曲线的制作......................................................... - 9 -2.1 DAC曲线分类................................................................................... - 9 -2.1.1 dB-S曲线(实测DAC曲线)............................................. - 10 -2.1.2 DAC面板............................................................................... - 10 -2.2 各种绘制方法在标准中的使用.................................................... - 11 -2.2.1 直接连线法.......................................................................... - 11 -2.2.2 最小二乘法曲线拟合.......................................................... - 11 -2.2.3 拉格朗日插值法.................................................................. - 13 -2.2.4 结论...................................................................................... - 14 -2.3 衰减型和增益型探伤DAC曲线绘制........................................... - 15 -2.3.1 衰减型DAC曲线的绘制..................................................... - 15 -2.3.2 增益型数字超声探伤仪DAC曲线的绘制......................... - 18 -2.4 绘制DAC曲线注意事项............................................................... - 20 -2.5 本章小结........................................................................................ - 21 - 第3章DAC曲线在大直径钛合金棒材超声检测中的应用.................... - 22 -3.1 简介................................................................................................ - 22 -3.2 探伤原理........................................................................................ - 22 -3.3 探伤工艺的选择............................................................................ - 23 -3.3.1 探伤仪.................................................................................. - 23 -3.3.2 探头...................................................................................... - 23 -3.3.3 对比试块.............................................................................. - 23 -3.3.4 扫查...................................................................................... - 25 -3.4 试验过程........................................................................................ - 25 -3.4.1 前期试验.............................................................................. - 25 -3.4.2 不同探头对比试验.............................................................. - 26 -3.4.3 DAC曲线试验....................................................................... - 28 -3.4.4 实验结果.............................................................................. - 29 -3.5 本章小结........................................................................................ - 29 - 结论.............................................................................................................. - 29 - 致谢.............................................................................................................. - 31 - 参考文献...................................................................................................... - 32 - 附录.............................................................................................................. - 33 -第1章绪论1.1课题背景无损检测即NDT(Non-destructive testing),就是利用声、光、磁和电等特性,在不损害或不影响被检对象使用性能的前提下,检测被检对象中是否存在缺陷或不均匀性,给出缺陷的大小、位置、性质和数量等信息,进而判定被检对象所处技术状态(如合格与否、剩余寿命等)的所有技术手段的总称。

焊缝超声检测实验1DAC曲线的制作一、实验目的1、理解DAC距离波幅曲线和曲线中各个部分的意义。

2、掌握利用相关试块制作DAC曲线的方法。

二、概述DAC距离波幅曲线是描述某一确定反射体回波高度随距离变化的关系曲线。

DAC曲线以横坐标表示距离(斜探头通常表示深度,横探头通常表示声程),纵坐标表示规则反射体波幅,DAC曲线可以使不同声程处的回波都有自己的灵敏依据而且简化了超声人员的操作过程。

三、实验用品1、仪器:CTS-8008型2、探头:据实际情况选择3、试块:CSK-ⅠA、CSK-ⅢA4、耦合剂:机油四、实验步骤1、用数据线连接好探头和仪器,打开CTS-8008仪器,选择通道。

进入DAC制作界面,选择“曲线参数”进入曲线参数设定,分别输入按标准规定的评定线、定量线、及判废线dB 值。

2、将探头平稳耦合放置在CSK-IIIA试块上,对准第一个基准孔(埋深10mm的短横孔),移动探头找到最高回波。

用调节旋钮移动闸门1套住埋深10mm短横孔最高回波,调整回波幅度达到80%满垂直刻度,选择“确定”,在波尖出现一条横直线,完成第一个基准点的制作。

3、重复(4)的过程,依次找到埋深20mm、30mm、40mm的短横孔最大回波,逐次用闸门套住回波,逐次选择“确定”,从第1测量点开始的横直线将逐点下拐连接第2、3、4个测量点的波尖(注意后面的制作不要使用自动增益功能,也不能再调节增益,因为幅度不用再调节。

选择“完成”仪器自动生成按设定曲线参数的三条DAC曲线。

4、生成DAC曲线后,按快捷键的“保存”键进入数据保存界面,根据界面内容对应项完成存储操作。

五、注意事项1、制作DAC曲线前,需对探头延时、K值进行标定,否则所制作DAC曲线可能错误。

2、制作DAC曲线时的探头应与实际探伤时用的探头一致,且探头移动的压力和使用的耦合剂,应与实际检测时相同。

六、问题进行焊缝探伤前,怎样选择所需的斜探头型号?1、探头K值的选择应从以下三个方面考虑:(1)使声束能扫查到整个焊缝截面;(2)使声束中心线尽量与主要危险性缺陷垂直;(3)保证有足够的探伤灵敏度。

超声波探伤仪操作步骤公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]步骤一:校准(显示区只显示A扫图像)(1)声速校准(可同时计算出楔块延时和前沿距离)1 、直探头(以厚度校准为例)①范围:根据工件的厚度确定。

将一起检测范围调节到大于工件厚度的2倍。

②声速:5950m/s。

③探头角度:0度。

④增益:调节选择适当的增益。

⑤输入参考点1和参考点2的值。

(如下图,参考点1的值为100,参考点2的值为200)⑥移动闸门A,套住第一次底波,按压校准键,则回波1已校准。

⑦移动闸门A,套住第二次底波,按压校准键,则回波2已校准。

(计算公式:v=(s2−s1)t)同时可计算出楔块延时:t delay=s2v −2(s2−s1)v2、斜探头(以半径校准为例)①范围:根据工件的厚度确定。

如上图,将扫描范围调节到大于100mm。

②声速:5950m/s。

(是否按横波和纵波)③探头角度:先输入角度参考值,稍后在校正,角度在这里没有影响。

④增益:调节选择适当的增益。

⑤移动探头,找到R100圆弧面的最高反射波,输入参考点1和参考点2的值。

(如上图,参考点1的值为50,参考点2的值为100)。

平移探头到试块带R50圆弧面的一侧,使得R50圆弧面的反射波具有一定高度。

移动闸门A,选中R50圆弧面回波,按压校准键,则回波1已校准。

移动闸门A,选中R100圆弧面回波,按压校准键,则回波2已校准。

(计算公式:v =(s 2−s 1)t)同时可计算出楔块延时:t delay =s 2v−2(s 2−s 1)v找到R100圆弧面的最高反射波,则前沿距离x=100-L 。

(2)斜探头角度(K 值)校准现在范围已调整好,声速及楔块延时已校准。

① 进入K 值校准菜单② 输入孔深:(如下图,30mm ) ③ 输入孔径:(如下图,50mm )④ 增益:调节选择适当的增益。

⑤ 移动探头,找到?50mm 圆孔最高反射波。

EPOCH XT型探伤仪爬波使用方法1、仪器的调节设定1)按开/关键开机,仪器进行系统启动及自检,50秒钟后进入实时分屏显示屏幕。

2)按测量设置键,通过→键,把光标移动到选项,按确认键两次,再按F1键关闭ASME,按测量重置键返回。

3)连续按确认键,将光标移到时间,通过→←↑↓键,调探伤方式为DUAL (一发一收模式)4)按声速键,通过→←↑↓键,调节声速为6350m/s5)按角度键,通过→←↑↓键,调节角度为82.0度2、作DAC曲线:1)预置空间:按2ndF键、ID键,按→键,按确认键选递增,再按确认键,在文件光标里输入文件名,输入后按确认键,前缀可以输0,也可以不输,按↓键,将起始点输入1,按F1键创建。

2)按确认键,按→←↑↓键,将光标移动到刚才建的文件名,按F1键,打开。

3)调比例尺:探头前沿对准标准瓷试块1mm深的人工割口,使波幅落在1格线上,往后拉动探头到4mm的距离,此时的波幅落在8格上,落不到时调整零位键及范围键(范围键的值根据经验:横坐标一格代表5mm时为50;横坐标一格代表10mm时为100),零位键为波形左右平移键,范围键为设置测量范围键,反复调整几次使之符合要求,比例尺调整完毕后,此时从1格开始向右,每格代表工件上的距离5mm.4)调灵敏度:采用标准瓷试块,将探头置于试块,找出距探头前沿1mm深度模拟裂纹的最强反射波,调整至90-95%波高,即为探伤灵敏度。

5)作DAC曲线:按测量设置键,通过→键,把光标移动到选项,按确认键两次,再按F2键打开ASME,按测量重置键返回。

在距探头前沿0mm深度1mm 模拟裂纹90-95%波高,按闸门键使红色闸门压在伤波波形上,按F1键,伤波尖波出现×,往后拉动探头5mm,使伤波在2格出现(出现的位置应为衰减8-10dB),再把探头拉动到30mm,使伤波在6格上,依次类推,直到40mm,作完DAC曲线后,按F2键完成,按保存键保存。

DAC 曲线的制作与探伤标准的自定义输入步骤

一.制作DAC 曲线

①:按【DAC 】键,启动DAC 菜单。

②:如图3所示,将探头放在CSK-3A 试块①的位置,左右移动探头找到深为10mm 孔的最高 回波,此波不能超过满屏高度,用A 闸门套住此波,按【F3】键,使标定点增加为“1”; ③:如图3所示, 将探头放在CSK-3A 试块②的位置,左右移动探头找到深为20mm 孔的最高 回波,此波不能超过满屏高度,用A 闸门套住此波,按【F3】键,使标定点增加为“2”;

(图3:DAC 曲线制作)

二.偏置设置(探伤标准的输入):

按【F5

按【F2,旋转旋钮调节评定线的值,比如设为 -16db

按【F3,旋转旋钮调节定量线的值,比如设为 -10db

按【F4,旋转旋钮调节判废线的值,比如设为

-4db

三.设置表面补偿和评估曲线

按【F5】键,进入第四页

按【F2,旋转旋钮设定工件表面补偿值,一般设为+4db

按【F5,旋转旋钮,一般设定为评定线

四.保存通道

按【通道】键,旋转旋钮选择一个空的通道号,按【F3】保存通道

此时,校准的参数和DAC 曲线均保存在了通道里。

【注:由于试块种类繁多,使用方法也较多,以上方法较为常用,仅供选择使用】 103020②

CSK-3A。