催化剂生产工艺和设备

- 格式:doc

- 大小:2.36 MB

- 文档页数:23

2023催化裂化工艺流程及主要设备pptcontents •概述•催化裂化工艺流程•催化裂化主要设备•工艺特点和操作规程•安全与环保•常见故障及排除方法•发展方向和新技术应用目录01概述催化裂化是一种将重质烃类转化为轻质烃类和液化气的过程,是石油化工中重要的二次加工手段之一。

催化裂化工艺主要采用流化床反应器,催化剂作为床层中的介质,在适宜的温度、压力和空速条件下进行反应。

催化裂化基本概念1催化裂化主要设备23流化床反应器是催化裂化的主要设备之一,分为单器、双器和多器系统。

反应器再生器是催化裂化中的重要设备,用于烧去催化剂表面的积炭,恢复催化剂活性。

再生器旋风分离器用于将反应和再生两个工艺流程分开,同时将催化剂从反应器物料中分离出来。

旋风分离器催化裂化工艺流程简介原料油进入反应器,在适宜的温度、压力和空速条件下进行反应。

分离出的催化剂进入再生器,烧去积炭恢复活性。

反应后的物料进入旋风分离器,将催化剂从物料中分离出来。

再生后的催化剂回到反应器物料中,继续参与反应。

02催化裂化工艺流程原料油缓冲在催化裂化工艺中,原料油首先需要进入缓冲罐,进行初步的脱水和脱盐处理。

原料油加热原料油通过加热炉加热到一定温度,以便能够进行催化裂化反应。

原料预处理催化裂化主要流程加热后的原料油被送到催化裂化反应器中,同时加入催化剂。

进料在催化裂化反应器中,原料油在催化剂的作用下发生裂化反应,生成轻质油品和小分子烃类。

裂化反应裂化反应后的油气和催化剂分离,油气进入分馏塔进行分离。

催化剂分离分离后的催化剂进入再生器烧焦再生,循环使用。

催化剂循环油气在分馏塔中根据沸点不同,分离成不同沸点的油品,如汽油、柴油和重油。

油品分馏分离出的油品通过一系列精制过程,如脱硫、脱氮、脱氧等处理,提高油品质量。

油品精制催化裂化过程中产生的气体,通过压缩、冷却和分离等步骤,得到液态烃和干气。

气体分离经过处理的油品和气体分别进入相应的储罐或装置进行储存或进一步加工。

催化剂生产工艺流程

催化剂的生产工艺流程可以分为以下几个步骤:

1. 原材料准备:选择合适的原材料,包括载体、活性组分和助剂等。

原材料需要进行粉碎、筛分等处理,以获得合适的颗粒大小和分布。

2. 原料混合:将粉末状的原材料进行混合。

通常采用干法或湿法混合,通过搅拌或混合设备将原材料均匀混合。

3. 模压成型:将混合好的原料进行成型。

通常采用压片或挤出成型等方法,以产生具有一定形状和大小的颗粒。

4. 烧结处理:将成型后的颗粒进行烧结处理。

通过加热到适当的温度和时间,使颗粒中的原料发生化学反应,形成结构稳定的固体催化剂。

5. 洗涤处理:烧结后的催化剂可能含有一定的杂质和未反应的原料。

通过洗涤处理,可以去除这些杂质,提高催化剂的纯度。

6. 干燥:洗涤后的催化剂需要进行干燥处理,去除水分并固化颗粒。

7. 表面处理:根据需要,可以对催化剂的表面进行一些处理,例如添加表面活性剂、改变颗粒形态等。

8. 包装和质检:将生产好的催化剂进行包装,以防止污染和损

坏。

同时进行质量检验,确保产品满足规定的品质标准。

以上是一般的催化剂生产工艺流程,实际生产中可能还涉及其他特殊步骤和处理,具体流程会根据产品的不同而有所变化。

雷尼镍催化剂产品生产工艺及技术发展第一节质量指标情况物理化学特性:雷尼镍催化剂活化前为银灰色无定型粉末(镍铝合金粉),具有中等程度的可燃性,有水存在的情况下部分活化并产生氢气易结块,长久暴露于空气中易风化。

镍铝合金粉活化后为灰黑色颗粒,附有活泼氢,极不稳定,在空气中氧化燃烧,须浸在水或乙醇中保存。

它最早由美国工程师莫里·雷尼在植物油的氢化过程中,作为催化剂而使用。

其制备过程是把镍铝合金用浓氢氧化钠溶液处理,在这一过程中,大部分的铝会和氢氧化钠反应而溶解掉,留下了很多大小不一的微孔。

这样雷尼镍表面上是细小的灰色粉末,但从微观角度上,粉末中的每个微小颗粒都是一个立体多孔结构,这种多孔结构使得它的表面积大大增加,极大的表面积带来的是很高的催化活性,这就使得雷尼镍作为一种异相催化剂被广泛用于有机合成和工业生产的氢化反应中。

由于“雷尼”是格雷斯化学品公司的注册商标,所以严格地说,仅有这个公司的戴维森化学部门生产的产品才能称作“雷尼镍”,国内除雷尼镍外,还可以称为骨架镍、海绵镍催化剂。

而“骨架金属催化剂”或者“海绵金属催化剂”被用于称呼具有微孔结构,而物理和化学性质类似于雷尼镍的催化剂,如雷尼铜、雷尼钴、雷尼铁。

用途:本产品主要应用于基本有机化工的催化加氢反应中。

可用于有机物碳碳键的加氢,碳氮键的加氢,亚硝基化合物与硝基化合物的加氢;偶氮与氧化偶氮化合物、亚胺、胺与连氮二苄的加氢,还可以用于脱氢反应等。

最典型的应用是葡萄糖加氢、脂肪腈类的加氢。

在医药、染料、油脂、香料、合成纤维等领域有广泛的应用。

例如:葡萄糖加氢生产山梨醇用于合成维生素C、树脂表面活性剂等。

苯酚催化加氢生产已二醇用于制备已二胺、油漆、涂料。

已二腈加氢生产已二胺是聚酰胺纤维的重要单体。

呋喃催化加氢生产四氢呋喃是良好的溶剂。

脂肪酸氨化后加氢生产脂肪伯胺广泛应用在有机化工生产中。

苯胺加氢制备环已胺用于合成脱硫剂、腐蚀抑制剂、硫化促进剂、乳化剂、抗静剂、杀菌剂等。

催化剂生产工艺流程

《催化剂生产工艺流程》

催化剂是一种能够加速化学反应速率的物质,广泛应用于化工、石油、环保等领域。

催化剂的生产工艺流程十分复杂,需要经历多个环节的处理和加工。

首先,催化剂的生产需要选择合适的原料。

通常情况下,催化剂的原料主要包括金属、氧化物、硅酸盐等。

这些原料需要经过混合、研磨等工艺步骤,制备成符合要求的颗粒状物料。

接下来,原料需要经过成型和煅烧等工艺步骤。

成型是指将原料加工成所需的形状,可以采用压制、浸渍、喷涂等方法。

随后进行的煅烧工艺则是将成型后的原料在高温条件下进行加热处理,促使其发生化学变化,形成催化剂的活性晶相结构。

完成煅烧后,还需要进行活性组分的添加和表面改性等处理。

活性组分的添加是为了提高催化剂的活性能和选择性,而表面改性则是为了调控催化剂的表面性质,使其更好地适应实际工业生产的需要。

最后,经过严格的检测和筛选,合格的催化剂产品才能被用于实际应用。

这包括物理性能测试、化学性能测试等多个方面的检验,以确保产品的质量符合标准。

总的来说,催化剂生产工艺流程包括原料准备、成型煅烧、活性组分的添加和表面改性,以及产品的检测等多个环节。

每个

环节都需要严格控制,只有经过严格的工艺流程和检验,才能生产出高质量的催化剂产品。

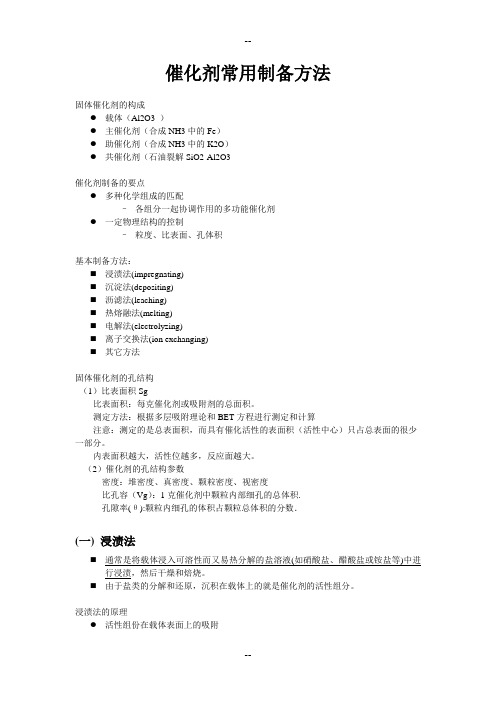

催化剂常用制备方法固体催化剂的构成●载体(Al2O3 )●主催化剂(合成NH3中的Fe)●助催化剂(合成NH3中的K2O)●共催化剂(石油裂解SiO2-Al2O3催化剂制备的要点●多种化学组成的匹配–各组分一起协调作用的多功能催化剂●一定物理结构的控制–粒度、比表面、孔体积基本制备方法:⏹浸渍法(impregnating)⏹沉淀法(depositing)⏹沥滤法(leaching)⏹热熔融法(melting)⏹电解法(electrolyzing)⏹离子交换法(ion exchanging)⏹其它方法固体催化剂的孔结构(1)比表面积Sg比表面积:每克催化剂或吸附剂的总面积。

测定方法:根据多层吸附理论和BET方程进行测定和计算注意:测定的是总表面积,而具有催化活性的表面积(活性中心)只占总表面的很少一部分。

内表面积越大,活性位越多,反应面越大。

(2)催化剂的孔结构参数密度:堆密度、真密度、颗粒密度、视密度比孔容(Vg):1克催化剂中颗粒内部细孔的总体积.孔隙率(θ):颗粒内细孔的体积占颗粒总体积的分数.(一) 浸渍法⏹通常是将载体浸入可溶性而又易热分解的盐溶液(如硝酸盐、醋酸盐或铵盐等)中进行浸渍,然后干燥和焙烧。

⏹由于盐类的分解和还原,沉积在载体上的就是催化剂的活性组分。

浸渍法的原理●活性组份在载体表面上的吸附●毛细管压力使液体渗透到载体空隙内部●提高浸渍量(可抽真空或提高浸渍液温度)●活性组份在载体上的不均匀分布浸渍法的优点⏹第一,可使用现成的有一定外型和尺寸的载体材料,省去成型过程。

(如氧化铝,氧化硅,活性炭,浮石,活性白土等)⏹第二,可选择合适的载体以提供催化剂所需的物理结构待性.如比表面、孔径和强度等。

⏹第三,由于所浸渍的组分全部分布在载体表面,用量可减小,利用率较高,这对贵稀材料尤为重要。

⏹第四,所负载的量可直接由制备条件计算而得。

浸渍的方法⏹过量浸渍法⏹等量浸渍法⏹喷涂浸渍法⏹流动浸渍法1.1、过量浸渍法⏹即将载体泡入过量的浸渍液中,待吸附平衡后,过滤、干燥及焙烧后即成。

催化重整工艺生产过程概述催化重整是一种常见的炼油工艺,用于转化低价值的石油轻质馏分,如石脑油、轻柴油和液化石油气,以生产高辛烷值的汽油和煤油。

1.塔内预热:进入催化重整塔的馏分首先需要通过预热器进行热交换,以达到适宜的反应温度。

预热器通常使用烟气或再热蒸汽作为加热介质。

2.催化重整塔反应:预热过的馏分进入催化重整塔,在催化剂的存在下进行重整反应。

催化剂通常是由贵金属(如铂、铑等)和载体(如氧化铝、硅铝酸盐等)组成的颗粒形态,具有较大的表面积和较好的催化活性。

在高温和高压条件下,馏分中的碳氢化合物经过催化剂表面上的化学反应,发生重排、异构和裂化等反应,生成高分子量的芳烃和脂肪烃。

3.冷却和分离:经过重整反应的气体从催化重整塔的顶部排出,并经过冷却塔进行冷却,以便进一步分离芳烃、脂肪烃和不饱和烃。

芳烃和脂肪烃相对较重,在冷却塔中冷却后变成液体,而不饱和烃则保持为气态。

4.分离和精制:冷却后的气体进入分离器,根据不同组分的沸点差异,通过分馏装置进行进一步分离。

其中,较重的芳烃和脂肪烃被提纯成汽油和柴油,而较轻的不饱和烃则进一步处理以去除杂质。

5.催化剂再生:在催化重整反应过程中,催化剂会被一些不良反应物质污染和积碳。

因此,需要通过催化剂再生装置进行催化剂的再生,以恢复其催化活性。

这一步骤通常包括催化剂的焙烧、还原和脱硫等工序。

6.产品处理和成品制备:经过分离和精制得到的汽油和柴油需要进行一系列的处理,如脱除硫、脱色、脱氧、添加剂等,以满足市场需求。

最终,经过各项工艺处理的产品成为具备一定辛烷值和粘度的高质量汽油和柴油,可以投入市场销售。

总的来说,催化重整工艺生产过程包括预热、重整反应、冷却和分离、分离和精制、催化剂再生以及产品处理和成品制备等环节。

这个工艺能够将低价值的石油轻质馏分转化为高质量的汽油和柴油,从而提高石油产品的附加值和利润。

催化剂生产工艺流程

催化剂是一种能够在化学反应中改变反应速率和选择性的物质。

催化剂的生产工艺流程主要包括原料准备、配制烧结、活化处理和成品制备等几个关键环节。

首先是原料准备。

催化剂的制备需要用到多种原材料,包括金属氧化物、稀土元素等。

这些原料需要经过采购、检测等环节,确保原料的质量和纯度。

接下来是配制烧结。

原料按照一定的配方比例进行配制,并进行烧结处理。

这一步的目的是将原料中的物质相互结合,形成固体颗粒状的催化剂。

然后是活化处理。

烧结后的催化剂需要进行特殊处理,以增加其活性和稳定性。

活化处理通常包括还原、氧化等步骤,通过调整反应条件和添加适量的添加剂,使催化剂获得理想的活性和选择性。

最后是成品制备。

经过活化处理后的催化剂需要进行筛分、干燥等工序,最终得到成品催化剂。

成品催化剂会进行产品的质量检验,包括活性测试、组元分析等,确保催化剂的质量符合产品标准。

催化剂的生产工艺流程需要严格的控制和操作,以确保催化剂的活性和稳定性。

其中,原料的选择和配比是关键的步骤,直接影响到催化剂的性能。

活化处理的过程中,需要对反应条件、时间等参数进行精确控制,以获得理想的催化效果。

此外,成

品制备环节的筛分和干燥等操作也需要谨慎处理,以避免催化剂的破损或氧化。

总之,催化剂的生产工艺流程是一个复杂而关键的过程。

通过准备原料、配制烧结、活化处理和成品制备等环节的精确控制和操作,可以获得具有理想活性和稳定性的催化剂产物。

催化剂的生产工艺流程对于催化剂的性能和应用具有重要意义。

催化剂生产工艺流程催化剂生产工艺流程催化剂是一种能够促使化学反应发生,提高反应速率和选择性的物质。

在化工工艺中,催化剂扮演着重要的角色。

下面将介绍一种常见的催化剂生产工艺流程。

1. 原料准备:催化剂的制备通常需要使用一些原料,如金属盐、有机化合物等。

首先,需要按照配方准确地称取这些原料,并进行粉碎、干燥等处理,使其达到制备催化剂的要求。

2. 催化剂伴载物的制备:在一些情况下,为了提高催化剂的性能,需要将活性组分负载在一种或多种材料上,形成催化剂的载体。

例如,使用氧化铝、硅胶等作为载体材料。

制备载体通常需要将原料溶解或悬浮在适当的溶剂中,然后进行混合、搅拌、烘干等步骤,最后得到均匀的载体。

3. 活性组分的制备:活性组分是催化剂的核心部分,它决定了催化剂的催化性能。

活性组分的制备通常需要将金属盐或有机化合物与适当的溶剂进行溶解或反应,得到金属离子或有机活性物质。

然后,通过对溶液进行调节、过滤等步骤,得到纯净的活性组分。

4. 催化剂的制备:将载体与活性组分进行混合,形成催化剂的前驱体。

混合过程中需要控制各组分的比例和时间,以确保活性组分均匀地分散在载体上。

然后,将混合物进行干燥、煅烧等处理,以去除溶剂和形成稳定的催化剂。

5. 催化剂的形状处理:根据不同的应用需求,催化剂需要具有特定的形状,如颗粒、丝状、块状等。

通过粉碎、造粒、压制等方法,将催化剂前驱体加工成所需的形状。

6. 催化剂的活化:催化剂的活化是为了提高其催化性能。

活化过程通常需要在适当的温度和气氛下进行,以去除催化剂表面的杂质或不稳定物质,使催化剂表面具有更高的催化活性。

7. 催化剂的包装和存储:将制备好的催化剂进行包装,以防止因外界环境的影响导致催化剂质量下降。

催化剂通常存放在干燥、防尘的条件下,以延长其有效使用期限。

总之,催化剂的生产工艺流程涉及原料准备、载体制备、活性组分制备、催化剂制备、形状处理、催化剂的活化以及催化剂的包装和存储等步骤。

超高压聚乙烯催化剂供料泵研发生产方案一、背景随着塑料工业的快速发展,聚乙烯(PE)作为一种主要的塑料原料,其需求量不断增长。

超高压聚乙烯工艺是一种先进的生产工艺,能够提高生产效率并降低能耗,然而其核心设备——超高压聚乙烯催化剂供料泵的研发与生产一直被国外垄断。

因此,开展超高压聚乙烯催化剂供料泵的研发生产具有重要战略意义。

二、工作原理理主要基于柱塞在泵缸内的往复运动来输送流体。

柱塞由泵阀控制,在泵缸内进行吸液和排液操作。

泵阀具有控制流体进出泵缸的作用,同时也能调节流体的流量和压力。

超高压聚乙烯催化剂供料泵的特点在于其能够在超高压条件下稳定运行,同时保证流体的均匀输送。

三、实施计划步骤1.技术研究:包括超高压柱塞泵的设计、材料选择、制造工艺和测试技术的研究。

2.设备设计:基于技术研究,进行超高压聚乙烯催化剂供料泵的设计,包括泵的结构设计、控制系统设计和安全保护设计等。

3.设备制造:根据设计图纸和技术要求,进行设备的制造和装配。

4.设备测试:在实验室内进行设备的性能测试和可靠性测试,以确保设备能够在超高压条件下稳定运行。

5.生产工艺制定:根据设备设计和制造过程中的经验,制定一套完整的超高压聚乙烯催化剂供料泵的生产工艺。

6.批量生产:在满足批量生产条件下,进行设备的批量生产和优化。

四、适用范围超高压聚乙烯催化剂供料泵适用于聚乙烯生产过程中的催化剂输送,也可用于其他需要超高压输送的场合。

五、创新要点1.结构设计:采用独特的泵阀设计,能够实现流体的均匀输送和压力的稳定控制。

2.材料选择:选用高强度、耐腐蚀的材料,提高设备的可靠性和使用寿命。

3.制造工艺:通过优化制造工艺,提高设备的制造效率和降低成本。

4.控制系统:采用先进的控制系统,实现设备的自动化操作和远程监控。

5.安全保护:设置多重安全保护装置,确保设备的安全运行和操作人员的安全。

六、预期效果1.提高生产效率:超高压聚乙烯催化剂供料泵能够提高生产效率,减少能耗和生产成本。