第12章 各类预分解窑简介

- 格式:ppt

- 大小:3.36 MB

- 文档页数:75

预分解窑系统窑炉风、煤、料的合理匹配对于稳定系统的热工制度,提高熟料的产量、质量至为重要。

根据预分解窑系统煤粉燃烧的特点,探讨窑系统平衡问题,即在保持发热能力与传热能力平衡与稳定的基础上.保持发热能力与传热能力及煅烧能力与预热预分解能力的平衡和稳定的要求。

1 窑炉内风、煤、料的特点1.1 窑炉用风的特点预热预分解系统由预热器、分解炉、及其上升管道组成,其传热过程主要是在上升管道内进行.以对流传热为主。

物料通过撒料器。

被上升烟气吹散并悬浮在烟气中迅速完成传热过程,预热器的悬浮效率直接影响到物料整体预热效果,而悬浮效率除了生料的细度和管道的设计上.主要由风速影响,一般上升管道的风速控制在16〜20m/ s。

预热器的主要作用是收聚物料,实现固气相分离.其分离效率和其进出口风速及筒内截面风速相关,风速也影响着旋风筒的阻力损失,一般截面风速控制在3 6m/s。

1.2 窑炉用煤的特点分解炉内煤粉与物料是以悬浮态混合在一起的,煤粉的燃烧速度直接影响着分解炉的发热能力和炉内的温度, 从而影响物料的分解率。

影响煤粉充分燃烧的因素主要包括:炉内的气体温度、炉内氧气量、煤粉细度三个方面。

因此在操作上:一要提高入炉风温、二要保证炉内的供风量、三要控制煤粉的细度。

1.3 窑炉用料的特点生料的易烧性是评价生料的重要工艺指标。

主要考察生料的矿物组成、化学组成、颗粒组成三个方面。

分别从反应活性、生料率值、生料细度来判断生料大致的易烧性.分析出其在分解炉的分解温度范围,合理的调整喂料量的大小。

是保证熟料质量和窑况稳定的准则。

(1)生料的矿物组成:生料中的石灰质组分主要为含Ca0的方解石。

它的反应活性与其类型、晶体结构、晶体的粒度和存在的杂质(杂质含量高、分布广也有助于石灰石反应活性的提高) 有关。

黏土若含粗砂过多的砂质土.易磨性及易烧性较差,尽量选用页岩或粉砂岩作黏土质原料有利于粉磨和熟料烧成。

(2)生料的化学组成:生料的主要化学组成可集中地反映在其三率值。

预分解窑生产技术与操作一预分解窑是由悬浮预热器、分解炉、回转窑、蓖冷机组成的一个预分解窑系统。

二旋风预热器的工作原理:生料粉喂入连接第一级和第二级旋风筒的气流管道,悬浮于热烟气中,同时进行热交换,然后被热烟气带进Ⅰ级双旋风筒,在旋风筒内旋转,产生离心力,生料粉在离心力和重力作用下与烟气分离,沉降到锥体而后落入连接Ⅱ、Ⅲ级筒之间的气流管道内,又悬浮于烟气中进行第二次热交换,以后顺次进入Ⅲ、Ⅳ级筒之间的通气管道,最后进入窑尾废气上升管道,进行最后一次热交换,被烟气带进Ⅳ级旋风筒,物料在Ⅳ级旋风筒内与热废气分离,沉降到筒锥体部分,最后由锥体下部斜管喂入回转窑内,继续碳酸钙的分解并煅烧成孰料。

三预分解窑的特点:一是在结构方面,它是在悬浮预热窑的悬浮预热器与回转窑之间,增设了一个分解炉,承担了原来在回转窑内进行碳酸盐分解任务;二是热工方面,分解炉是预分解窑系统的第二热源,将传统上全部由窑头加入燃料的做法,改变为少部分从窑头加入,大部分从分解炉内加入,从而改善了窑系统内的热力分布格局;三是工艺方面,孰料煅烧过程中耗热最多的碳酸盐分解过程,移至分解炉内进行之后,由于燃料与生料混合均匀,燃料燃烧热及时传递给物料,使燃烧、换热及碳酸盐分解过程都得到优化,使孰料煅烧工艺更完善。

四回转窑窑体结构:回转窑是孰料煅烧系统中的主要设备,它是由筒体、轮带、托轮、挡轮、传动装置以及密封等装置组成。

五一次风的作用:煤粉借助一次风的风力自窑喷煤管喷入窑内,一次风不但对煤粉起输送作用,同时还供给煤的挥发分燃烧所需的氧气。

二次风的作用:二次风先经过冷却机与孰料进行换热,孰料被冷却的同时,二次风被预热到400-800摄氏度(目前国内只能达600摄氏度左右),在入窑供燃料燃烧。

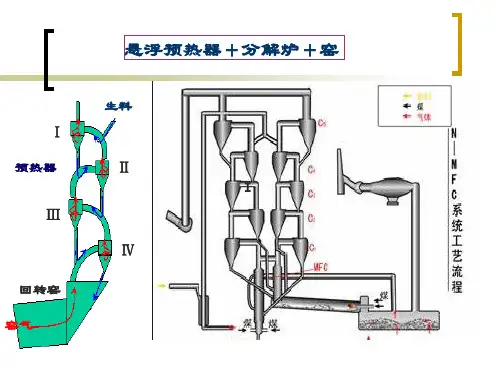

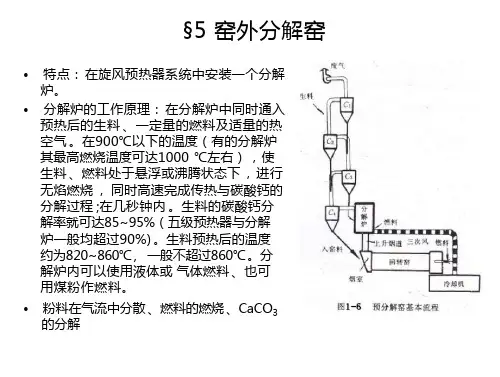

六窑外分解系统是由预热器系统(简称SP)、分解炉和回转窑所组成。

其生产流程,按物料流向顺序,生料由提升设备运至预热器,经过四级旋风筒后,进入分解炉,在分解炉内经过加热分解后,在进入第五级旋风预热器,继续进行分解并收集下来,进入回转窑内,分解炉处于四、五级预热器之间;窑外分解系统气体流动过程比较复杂,燃料由窑头和分解炉两处喷入,分解炉的二次空气是来自冷却机的热风,两路烟气在分解炉会合后向预热器的上部运动与料流换热。

预分解窑系统的组成预分解窑系统是一种用于水泥生产的设备系统,由多个组成部分构成。

下面将详细介绍预分解窑系统的组成。

1. 窑体预分解窑系统的核心部分是窑体。

窑体通常由钢筋混凝土构成,具有较高的耐火性能和耐磨性能。

窑体内部分为多个区域,包括预热区、煅烧区和冷却区。

预热区用于将原料进行预热,煅烧区用于进行煅烧反应,而冷却区则用于将煅烧后的熟料进行冷却。

2. 窑头设备窑头设备主要包括煤粉仓、煤粉磨机和煤粉输送系统。

煤粉仓用于存放煤粉,煤粉磨机则将煤粉磨成所需的细度,最后通过输送系统将煤粉送入窑体。

3. 窑尾设备窑尾设备主要包括熟料冷却机和熟料破碎机。

熟料冷却机用于对煅烧后的熟料进行冷却,以提高熟料的质量。

熟料破碎机用于将冷却后的熟料进行破碎,以满足不同颗粒度要求的水泥生产工艺。

4. 窑内设备窑内设备包括煤粉喷燃器、预热器和分解炉。

煤粉喷燃器用于在窑体内部喷射煤粉并进行燃烧,提供热量供窑体内的反应进行。

预热器用于将煤粉喷燃后的高温烟气与未煅烧的原料进行热交换,提高窑体内部的温度。

分解炉则是窑体内的关键部分,用于进行煅烧反应,将原料分解成熟料。

5. 除尘系统除尘系统用于处理窑体产生的烟气中的灰尘和有害气体。

除尘系统通常包括电除尘器和袋式除尘器两种设备,可以有效净化烟气,保护环境。

6. 控制系统预分解窑系统还包括一个完善的控制系统,用于对整个生产过程进行监控和控制。

控制系统通常由PLC(可编程逻辑控制器)和DCS (分布式控制系统)组成,可以实现对窑体温度、煤粉供给、熟料质量等关键参数的自动控制。

总结起来,预分解窑系统的组成包括窑体、窑头设备、窑尾设备、窑内设备、除尘系统和控制系统。

这些组成部分密切配合,共同完成水泥生产的整个过程,确保生产过程的稳定性和水泥产品的质量。

预分解窑系统的应用不仅提高了水泥生产的效率,还减少了对环境的污染,具有重要的意义。

中国预分解窑(旋窑)的发展与机立窑的淘汰一、世界水泥行业概况水泥生产是物理化学过程,最重要的化学反应是在水泥窑中完成的。

水泥从1824年投入工业生产以来,水泥窑的发展经历了立窑、干法中空窑、湿法窑、悬浮预热器窑、预分解窑五个阶段。

我国所说的新型干法窑是对悬浮预热器窑和预分解窑的总称。

二、中国水泥工业概况中国的第一袋水泥是1892年由唐山启新洋灰公司生产出来的,中国是亚洲最早生产水泥的国家之一。

新中国成立以后,水泥工业的发展可分为两个历史时期。

第一个历史时期是1949~1995年,这是个高速发展时期,45年间年均增长速度达17.5%,创世界水泥发展速度之最。

在这个时期内,按投资性质分类,大致又可分三个阶段:1950~1979年为第一阶段,主要特点是依靠中央投资为主,以引进东欧设备为主,以行政区域布局为主,以发展湿法回转窑为主,建设了一批中型水泥厂,成为我国国有水泥企业的主体。

1979年末全国旋窑水泥的产量占60%。

1980~1992年为第二个阶段,主要特点是国民经济快速发展,乡镇企业异军突起,水泥供求矛盾十分突出,各行各业、各级政府、民间集资办水泥厂的积极性空前高涨,立窑得以爆炸性的发展,中央投资只是围绕确保国家重点工程所需水泥的目的,建设了几个大中型水泥厂。

1993~1995年为第三个阶段,即从小平南巡讲话到亚洲金融风暴,是外商来华直接投资建设水泥厂的最活跃时期。

在这期间由中央批准建设的大中型水泥项目中,90%以上是“三资”企业。

1995年末,全国有水泥企业8435个,水泥窑9093座,其中立窑占89 %,预分解窑只有86座,仅占1%;水泥生产能力5.93亿吨,产量4.76 亿吨,立窑水泥占81%,500号及以上水泥仅占9%。

1996年,中国水泥工业进入了第二个历史时期,即结构调整时期,或稳定发展时期。

6年来,年均增长速度5.6%;累计淘汰小水泥窑4894 座,淘汰生产能力9450万吨,新增预分解窑生产线84条,熟料生产总能力已经达到7790万吨,全行业规模以上水泥企业4507家,总生产能力7. 18亿吨,产量6.4亿吨。

热工基础及工业窑炉课程设计说明书设计题目:日产熟料2500t预分解窑回转窑系统设计姓名:王露班级:无机非金属08-2学号: 04 号指导教师:张俊才设计日期: 2011.6.7 - 6.18日产熟料2500t预分解窑系统设计 ........................................................................................ 错误!未定义书签。

一﹑原料配比过程 ............................................................................................................ 错误!未定义书签。

(一)煤灰参入量计算.................................................................................................. 错误!未定义书签。

(二)燃料煤的原始资料.............................................................................................. 错误!未定义书签。

(三)累加试凑法计算原料配合比.............................................................................. 错误!未定义书签。

二﹑物料平衡计算 ............................................................................................................ 错误!未定义书签。

(一)收入物料.............................................................................................................. 错误!未定义书签。

前言新型干法水泥生产,就是以悬浮预热和窑外分解技术为核心,把现代科学技术和工业生产成果,广泛用于水泥生产全过程,使水泥生产具有高效、优质、低耗、符合环保要求和大型化、自动化特征的现代水泥生产方法。

如原料的预均化、生料气力均化、烘干粉磨、各种耐火材料以及电子计算机、自控技术等,新型干法生产包含了一套现代化的水泥生产新技术和与之相适应的现代管理方法。

与传统的湿法、半干法水泥生产相比,新型干法水泥生产具有均化、节能、环保、自动控制、长期安全运转和科学管理的六大保证体系。

传统的湿法、干法回转窑生产水泥熟料,生料的预热、分解和烧成过程均在窑内完成。

回转窑作为烧成设备,由于它能够提供断面温度分布均匀的温度场,并能保证物料在高温下有足够的停留时间,尚能满足要求。

但作为传热、传质设备则不理想,对需要热量较大的预热、分解过程很不适应。

这主要是由于窑内物料堆积在窑底部,气流从物料的表面流过,气流与物料的接触面积很小,传热效率很低。

同时窑内分解带的物料处于堆积状态,料层内分解的CO2向气流扩散的面积很小,阻力大、速度慢,并且料层内部颗粒被CO2气膜包裹,CO2的分压大,分解要求温度高,这就增加了石灰石分解的困难,降低了分解的速度。

悬浮预热、窑外分解技术的突破,从根本上改变了物料的预热、分解过程的传热状态,将窑内的物料堆积状态的预热和分解过程,分别移到悬浮预热器和分解炉内进行。

由于物料悬浮在气流中,与气流的接触面积大幅度增加,因此传热极快、效率高,同时物料在悬浮态下均匀混合,燃料燃烧热及时传给物料,使之迅速分解。

因此传热、传质均很迅速,大幅度提高了生产效率和热效率。

窑外分解窑的特点:一、用旋风预热器作为主要的预热设备旋风预热器由旋风筒和连接管道组成的热交换器。

现在一般为五级预热器,也有六级预热器。

为使生料能够充分的分散悬浮于管道内的气流中,加速气固之间的传热。

在生料进入每级预热器的上升管道处,管道内应有物料分散装置。

选择生料进入管道的合适方位,使生料逆气流方向进入管道,以提高气固相的相对速度和生料在管道内停留时间。

预分解窑系统的组成预分解窑系统是一种用于水泥生产过程中的关键设备。

它由多个组成部分组成,每个部分都有特定的功能和作用。

本文将详细介绍预分解窑系统的组成。

预分解窑系统由预分解炉和旋风分离器组成。

预分解炉是整个系统的核心部分,它通过将原料在高温下进行预分解,将其分解为石灰石和煤气两部分。

预分解炉的主要组成部分包括炉筒、炉头、炉尾和燃烧器。

炉筒是原料在其中进行预分解的容器,炉头和炉尾分别用于进料和排料,燃烧器用于提供炉内所需的高温。

预分解窑系统还包括煤粉预热装置和煤粉输送系统。

煤粉预热装置用于将煤粉预热至一定温度,提高其燃烧效率。

煤粉输送系统则负责将预热后的煤粉输送到预分解炉中,与原料一起进入炉内进行反应。

这些部件的合理设计和运行状态对于保证预分解窑系统的正常运行至关重要。

预分解窑系统还包括烟气处理系统和尾气处理系统。

烟气处理系统主要用于处理预分解炉排出的烟气中的有害物质,以降低对环境的污染。

常用的烟气处理设备有除尘器和脱硫装置。

尾气处理系统则用于处理预分解窑系统排出的尾气,其中包含了大量的煤气和石灰石粉尘。

尾气处理系统中常用的设备有旋风分离器和电除尘器。

预分解窑系统还需要配备控制系统和监测系统。

控制系统用于监控和控制整个预分解窑系统的运行状态,确保各个部件的协调工作。

监测系统用于实时监测和记录预分解窑系统的关键参数,如温度、压力、流量等,以便及时发现和解决问题。

预分解窑系统是一个复杂的系统,由多个组成部分组成。

每个部分都承担着特定的功能和作用,共同协作完成水泥生产过程中的预分解工作。

通过合理的设计和优化运行,预分解窑系统能够提高水泥生产的效率和质量,减少对环境的污染,具有重要的意义和价值。

分解炉的分类按分解炉与窑的连接方式大致分为三种类型1.同线型分解炉这种类型的分解炉直接坐落在窑尾烟室之上。

这种炉型实际是上升烟道的改良和扩展。

它具有布置简单的优点,窑气经窑尾烟室直接进入分解炉,由于炉内气流量大,氧气含量低,要求分解发炉具有较大的炉容或较大的气、固滞留时间长。

这种炉型布置简单、整齐、紧凑,出炉气体直接进入最下级旋风筒,因此它们可布置在同一平台,有利于降低建筑物高度。

同时,采用“鹅颈”管结构增大炉区容,亦有利于布置,不增加建筑物高度。

2.离线型分解炉这种类型的分解炉自成体系。

采用这种方式时,窑尾设有两列预热器,一列通过窑气,一列通过炉气,窑列物料流至窑列最下级旋风筒后再进入分解炉,同炉列物料一起在炉内加热分解后,经炉列最下级旋风筒分离后进入窑内。

同时,离线型窑一般设有两台主排风机,一台专门抽吸窑气,一台抽吸炉气,生产中两列工况可以单独调节。

在特大型窑,则设置三列预热器,两个分解炉。

3.半离线型分解炉这种类型的分解炉设于窑的一侧。

这种布置方式中,分解炉内燃料在纯三次风中燃烧,炉气出炉后可以在窑尾上升烟道下部与窑气会合(如RSP、MFC等),亦可在上升烟道上部与窑气会合(如N-MFC. SLC-S等),然后进入最下级旋风筒。

这种方式工艺布置比较复杂,厂房较大,生产管理及操作亦较为复杂。

其优点在于燃料燃烧环境较好,在采用“两步到位”模式时,有利于利用窑气热焰和防止粘结堵塞。

中国新研制的新型分解炉亦有采用这种模式的。

分解炉内的气流运动,有四种基本型式:即涡旋式、喷腾式、悬浮式及流化床式。

在这四种型式的分解炉内,生料及燃料分别依靠“涡旋效应”、“喷腾效应”、“悬浮效应”和“流态化效应”分散于气流之中。

由于物料之间在炉内流场中产生相对运动,从而达到高度分散、均匀混合和分布、迅速换热、延长物料在炉内的滞留时间,达到提高燃烧效率、换热效率和入窑物料碳酸盐分解率的目的。

分解炉作为预分解窑的“第二热源”,承担着繁重的燃料燃烧和换热任务。