太钢150万吨不锈钢炼钢工程转炉二次除尘,LF炉除尘系统施工方案

- 格式:pdf

- 大小:240.70 KB

- 文档页数:10

二炼钢综合除尘自动化控制方案1.概述二炼钢综合除尘包括5#、6#、7#转炉二次除尘,3#、4#LF炉除尘,地下料仓除尘,三次除尘共七套除尘系统,但是只有随厂家成套的除尘器本体PLC控制设备,除尘器本体之外的设备控制信号和状态信号无法进行监视和控制。

按照要求需要将这七台除尘设备集中到1、2#综合控制室中集中显示和控制。

2.自动化控制系统2.1一号综合除尘控制系统一号综合除尘控制系统配置一套西门子S7-300系列的综合除尘PLC,并配置CP343以太网通讯卡。

5#、6#、7#转炉二次除尘器、3#LF 炉除尘器风机的电气和仪表信号进入综合除尘PLC,由综合PLC来实现风机的启停、保护以及风门控制。

综合除尘PLC还需要配置与5#、6#、7#转炉和3#LF炉除尘器本体PLC之间的以太网通讯连接,将5#、6#、7#转炉和3#LF炉除尘器本体PLC采集到的除尘器入口烟气温度传送给综合除尘PLC进行联锁风机控制。

在综控室配置两台上位机,将综合除尘PLC、5#、6#、7#转炉和3#LF炉除尘器本体PLC的数据采集到上位机进行监视和操作,历史数据归档和报警显示。

系统配置如图所示:2.2二号综合除尘控制系统二号综合除尘控制系统配置一套西门子S7-300系列的综合除尘PLC,并配置CP343以太网通讯卡。

4#LF炉除尘器、三次除尘器、地下料仓除尘器风机的电气和仪表信号进入综合除尘PLC,由综合PLC来实现风机的启停、保护以及风门控制。

综合除尘PLC还需要配置与4#LF炉除尘器、三次除尘器、地下料仓除尘器本体PLC之间的以太网通讯连接,将4#LF炉除尘器、三次除尘器、地下料仓除尘器本体PLC采集到的除尘器入口烟气温度传送给综合除尘PLC进行联锁风机控制。

由于地下料仓除尘器本体PLC无CP343以太网通讯卡,要想实现通讯,就必须在地下料仓除尘器本体PLC增加CP343通讯卡,同时增加一台工业以太网交换机,使用光缆连接到综合除尘PLC。

太钢不锈钢节能减排优化配置施工技术改造工程x x x转运站通风除尘管道施工方案一、工程概况及特点:1、工程简介:x x x x节能减排优化配置施工技术改造工程x x x转运站通风除尘管道由烧2胶带机、4转2胶带机头部接至机尾除尘系统外部管道。

设计单位:中冶长天国际工程有限责任公司监理单位:山西震益工程建设监理有限公司施工单位:中冶天工2、工程概况:在环境污染控制方面,为了确保能源回收利用及粉尘收集尾气排放达标,太钢不锈钢烧结改造工程为所在生产运转设备配套了完整的除尘系统,4#转运站通风除尘系统如下:⑴、接烧2胶带机除尘系统至机尾除尘系统外部管道;⑵、4转2胶带机头部抽风点抽风至机尾除尘系统外部管道;⑶、4转1、4转2通廊排汽采用无动力通风器排出3、工程特点:4#转运站除尘管道分别连接烧2胶带机、4转1、4转2除尘系统管道,其除尘管道具有直径差异较大,最大直径为Ф1400m m,最小直径为Ф230m m,管壁为4m m,管壁较薄,变形控制较难等特点。

安装高度最高外为39米,并且此套图变径斜三通、耐磨壳三通、弯头、偏心天圆地方等构件较多,为本工程施工增添了许多困难。

二、编制依据1、由设计院提供的图纸,4#转运站除尘图图号为:12.04001007.220.16;4转1,4转2通廊排汽图号为:12.04001007.220.982、《通风与空调施工质量验收规范》G B50243-2002。

3、《现场设备,工业管道焊接工程施工及验收规范》G B50236-98。

4、《工业金属管道焊接工程施工及验收规范》G B50235-97。

三、主要制安工程量:1、无动力通风器:43个;2、阻力平衡器:3个;3、制安管道约9t.四、施工准备:1、图纸会审:由项目部组织,参与施工的各单位在图纸自审中发现的问题提出来,由业主、设计院及时地统筹解决;熟悉图纸和有关技术资料,审查设计文件是否齐全合理,符合国家标准。

设计文件包括设计图、施工图,图纸说明和设计变更通知单等。

转炉二次除尘工艺流程

想当年我刚接触这玩意的时候,那叫一个懵圈啊!不过后来慢慢摸索,总算是搞明白了。

这转炉二次除尘啊,简单来说就是把转炉生产过程中产生的那些个粉尘啥的给弄干净喽。

咱先说第一步哈,哇,那粉尘扬起来的时候,就跟沙尘暴似的!这时候就得靠强力的吸尘设备,把它们一股脑儿吸进去。

我记得有一次,设备出了点小毛病,那场面,简直没法收拾!

然后呢,吸进去的粉尘得经过一系列的过滤和净化处理。

这中间的步骤可多了去了,我有时候都容易搞混。

就像那个啥,嗯...有个环节好像是要用到特殊的滤网,具体叫啥名来着?我这脑子!好像是叫“超级滤网”,哈哈,我自己瞎起的名儿。

说到这,我想起有个同行老李,他在这方面可是出了名的高手。

有一回跟他交流,可让我学到了不少窍门。

对了,您知道吗?这几年行业里对环保要求越来越高,这二次除尘的技术也在不断更新。

就说前段时间出的那个新设备,我看着都眼晕,感觉自己都快跟不上时代喽!

这流程里还有个关键的地方,就是要保证各个环节的密封性。

要是密封不好,那粉尘可就到处跑啦,跟没处理一样!唉,我之前就因为这个吃过亏,被领导好一顿批。

我这又扯远啦,不知道我讲的这些对您有没有点帮助?您要是有啥问题,随时跟我说!。

转炉二次除尘施工方案1. 引言转炉是钢铁冶炼过程中的重要设备,由于转炉冶炼过程中会产生大量的烟尘和废气,为了减少对环境的污染和保护工人的健康,需要在转炉冶炼过程中进行除尘处理。

本文旨在介绍一种转炉二次除尘施工方案,以提高转炉冶炼过程中的除尘效果。

2. 方案概述本方案将采用湿式电除尘工艺对转炉冶炼过程中产生的烟尘和废气进行除尘处理。

湿式电除尘是一种将烟尘通过电场作用进行捕集的技术,该技术具有除尘效率高、设备占地面积小、操作维护方便等优点,在转炉冶炼过程中具有广泛的应用前景。

3. 湿式电除尘工艺原理湿式电除尘工艺通过在除尘器内部产生电场,利用电场的电荷作用将烟尘带电并集中在电场两极。

同时,在除尘器内喷洒一定量的水雾,使烟尘与水雾产生湿化反应,烟尘颗粒被湿化后更易于被电荷捕集。

最终,通过排放口排出清洁的废气,同时将捕集到的湿烟尘通过排水口排出。

4. 方案具体实施步骤4.1 设备选型根据转炉的规格和工艺要求,选用合适的湿式电除尘器进行除尘处理。

选择除尘器时需要考虑处理风量、压差、除尘效率等参数,并确保选用的除尘器能够满足转炉冶炼过程中产生的废气处理需求。

4.2 安装调试将选定的湿式电除尘器安装在转炉冶炼设备附近,并进行必要的管道连接。

在安装完成后,进行除尘器的调试工作,确保除尘器能够正常运行。

4.3 运行维护除尘器投入运行后,需要进行定期的维护工作,包括清洗除尘器内部的电极和喷雾装置,清除积灰以及检查各个部件的运行状态。

运行中发现的故障需要及时处理,保证除尘器的正常运行。

5. 预期效果通过采用湿式电除尘工艺,预期可以达到以下效果:•提高转炉冶炼过程中的除尘效率,减少废气中的烟尘排放。

•降低对环境的污染,改善周围空气质量。

•保护工人的健康,减少烟尘对工人的危害。

•提高工作场所的安全性,减少火灾和爆炸等事故的发生。

6. 结论转炉二次除尘施工方案采用湿式电除尘工艺,可以有效地减少转炉冶炼过程中的烟尘排放,改善环境质量,保护工人健康。

转炉二次除尘设备改造朱 俊,童建明(武钢第一炼钢厂,湖北武汉430083)摘 要:针对炼钢转炉除尘系统在生产过程中暴露出来的设计缺陷,进行分析、论证,重点介绍如何进行改造优化,从而有效地降低粉尘排放浓度和岗位粉尘浓度,降低电耗,优化操作。

关键词:转炉;布袋除尘;除尘效率R evamp on secondary dust catching equipment of converterZHU J un,TON G Jian2min(No.1Steelmaking Plant of WISCO,Wuhan430083,China)Abstract:In view of t he design limitation of t he converter dust removal system exposed in t he production process in steelmaking t his paper analyzes,reiterates and int roduces how to revamp and optimize t he system to reduce t he density of dust emission and t he dust density around t he operating po st and cut down t he consumptio n of elect ricity and finally optimize t he operating p ractice.K ey w ords:converter;clot h2bag dust2catching;dust removal efficiency1 现 状转炉二次除尘系统由主电机提供动力源,经液力耦合器将机械动能传递给除尘风机,风机叶轮在高速旋转下形成一定的压差,通过转炉上烟罩来抽引转炉生产时产生的二次烟气,将二次烟气通过除尘器内部除尘布袋的过滤净化后,经风机叶轮的高速旋转从烟囱排放大气。

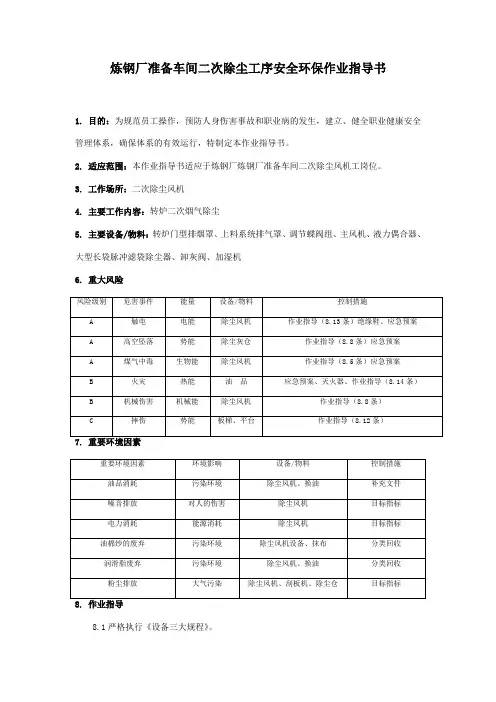

炼钢厂准备车间二次除尘工序安全环保作业指导书1. 目的:为规范员工操作,预防人身伤害事故和职业病的发生,建立、健全职业健康安全管理体系,确保体系的有效运行,特制定本作业指导书。

2. 适应范围:本作业指导书适应于炼钢厂炼钢厂准备车间二次除尘风机工岗位。

3. 工作场所:二次除尘风机4. 主要工作内容:转炉二次烟气除尘5. 主要设备/物料:转炉门型排烟罩、上料系统排气罩、调节蝶阀组、主风机、液力偶合器、大型长袋脉冲滤袋除尘器、卸灰阀、加湿机6. 重大风险8.1严格执行《设备三大规程》。

8.2开机前应检查稀油站油箱油位,启动稀油站,连锁是否正常,电机轴承油压在0.08~0.1 Mpa,窥视镜油位在中线。

风机轴承箱油位应在中线以上位置,液力偶油位在中线油位以上,冷却水压力控制在0.1~0.2Mpa,温度控制在5~30摄氏度以下,氮气压力应在0.4Mpa~0.6Mpa。

液力偶合器的勺管必须处于低速位置,节流门的开度在1/5位置,提升阀处于在线位置,电机接地线、安全防护装置是否完好。

8.3通知调度和变电所已做好开机准备,等待调度开机指令,并配合钳、电工解除安全锁定。

8.4风机启动过程中应平稳提速,提高速前,须每次请示调度是否有施工人员,如有等施工人员撤离以后,才能提高速。

运行中一旦设备有不正常异声或问题,应立即与调度联系,并及时采取措施。

紧急情况要紧急停车,并及时汇报调度和做好详细记录。

8.4确认制,操作工进入除尘器仓内检查,一定要关闭氮气总闸和打开人孔通风10分钟以上,以免产生氮气窒息或煤气中毒。

8.6如果管道或除尘器检修,将各炉座风门电动阀关闭。

8.7若遇突然停水、停电,应立即将开关转至停位置,并及时通知调度做好详细记录。

8.8加强对设备的点检、巡视工作,点检时应穿戴好劳保用品、盘好长发,上下灰仓板梯有油污、杂物要及时清理,并对润滑油和冷却水管网检查有无泄漏。

避免上下灰仓滑倒坠落和点检设备时造成机械伤害。

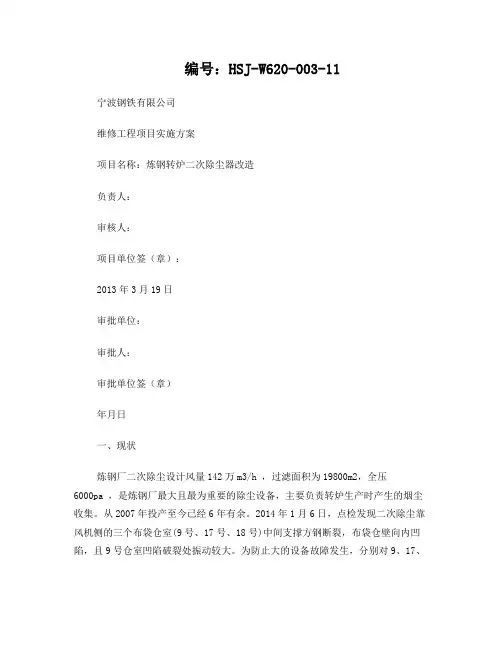

编号:HSJ-W620-003-11宁波钢铁有限公司维修工程项目实施方案项目名称:炼钢转炉二次除尘器改造负责人:审核人:项目单位签(章):2013年3月19日审批单位:审批人:审批单位签(章)年月日一、现状炼钢厂二次除尘设计风量142万m3/h ,过滤面积为19800m2,全压6000pa ,是炼钢厂最大且最为重要的除尘设备,主要负责转炉生产时产生的烟尘收集。

从2007年投产至今已经6年有余。

2014年1月6日,点检发现二次除尘靠风机侧的三个布袋仓室(9号、17号、18号)中间支撑方钢断裂,布袋仓壁向内凹陷,且9号仓室凹陷破裂处振动较大。

为防止大的设备故障发生,分别对9、17、18号仓室进行加固,在后续的检查发现中又发现其它仓室同样存在类似问题,因此急需立项解决。

除尘器的主要问题如下:1、除尘器上箱体顶部钢板现已不足6mm ,并且已变形,出现凹坑,造成提升阀关不严,离线清灰效果受到大大的影响。

并且凹坑处容易积水,加剧除尘器顶部钢板的腐蚀。

2、外部仓室往内凹陷,并有部分仓室方钢发生撕裂,除尘器漏风较多。

且凹陷的仓室壁板与布袋发生摩擦,加剧了布袋的磨损,造成除尘器排放无法稳定达标。

顶部凹坑容易积水,加剧顶部钢板腐蚀。

3、气缸底座腐蚀老化严重,并产生弯曲变形造成气缸关闭不严实。

造成漏风较多,离线清灰时脉冲清灰效果不良,增加了设备的运行阻力,影响现场吸尘点的除尘效果。

4、除尘器储气罐无欠压保护报警装置,一旦顶部脉冲阀膜片破损或气管破损漏气。

若压力低于2kp ,气缸将全部掉落,造成仓室全部关闭,风机形成喘振。

5、除尘器斗提机无断链保护装置(刮板机和集合刮板机有)。

一旦发生刮板链或斗链断裂,电机无法立即停止。

容易造成设备故障扩大化。

二、改造目的1、提高除尘器的清灰效率,降低除尘器运行阻力,减少现场冒烟情况。

外部仓室往内凹陷,并与布袋发生摩擦。

仓室外部发生撕裂,造成本体漏风较多。

气缸底座老化,目前采取了临时加固,但不是长久之计。

![[山西]150万吨不锈钢工程施工组织设计(国家金奖工程管桁架转炉钢](https://uimg.taocdn.com/2a068c27bdd126fff705cc1755270722192e59df.webp)

[山西]150万吨不锈钢工程施工组织设计(国家金奖工程管桁架转炉钢一、概述〔一〕编制说明本施工组织设计为太钢提质增效〔炼钢〕项目〔一标段〕施工投标及施工而编制。

〔二〕编制依据1、该工程的招标文件及相关技术资料。

2、原新炼钢建设时的相关施工图纸。

3、现场实地勘察情形。

4、国家及地点、行业现行有关施工规范、技术规程、质量检验评定标准5、国家现行安全生产、文明施工、环保等法规。

6、太钢有关治理文件。

7、本企业内部治理标准。

8、本公司以往承担同类工程的施工体会;9、编制依据的规范及标准15 智能建筑工程质量验收规范GB50339-200316 沥青路面施工及验收规范GB50092-9617 水泥混凝土路面施工及验收规范GBJ97-8718 给水排水构筑物施工及验收规范GBJ141—9019 建筑防腐蚀工程施工及验收规范GB50212-200220 建筑防腐蚀工程质量检验评定标准GB50224-9521 混凝土结构试验方法标准GB50152-9222 混凝土质量操纵标准GB50164-9223 炼钢机械设备工程安装验收规范GB50403-200724 冶金机械液压、润滑和气动设备工程安装验收规范GB50387-200625 连续输送设备安装工程施工及验收规范GB50270-98 〔三〕工程概况及特点、难点太钢提质增效〔炼钢〕项目冶炼标段,是在现车间内新增1座180t转炉、2套脱硫、1座180t双工位LF炉、1座180tRH装置和2座钢包倾翻台。

工期要求:转炉系统:2020年1月1日开工,2020年6月30竣工。

脱硫系统:2020年12月1日开工,2020年9月31竣工。

RH系统:2020年12月1日开工,2020年6月30竣工。

LF系统:2020年12月1日开工,2020年6月30竣工。

以上项目依照新的工艺布置,须对原有工艺布置进行必要改造。

原有工艺布置方案中的部分设备,有的需易地迁移,有的那么需要拆除和改造。

炼钢厂工艺流程二次除尘方案咱今儿个就来好好讲讲这炼钢厂工艺流程的二次除尘方案。

您瞧,炼钢厂这生产环境,灰尘那是到处飞,不把这除尘的事儿给处理妥当了,那可不行。

所以,咱得想法子弄出个靠谱的二次除尘方案来。

咱得把这二次除尘的系统好好规划规划。

在炼钢厂的那些关键产尘点,像转炉兑铁、加料,还有出钢这些个地方,咱得安装上专门的吸尘罩。

这些个吸尘罩就像是一张张大嘴巴,把那飘出来的灰尘都给吞进去。

比如说,在转炉上方咱给它安上一个能随着转炉转动的可移动吸尘罩,不管转炉咋转,都能把冒出来的灰尘给收进去。

接下来就是这吸尘罩把灰尘吸进来以后的事儿啦。

咱得有一套强力的通风管道系统,就像人的血管一样,把带着灰尘的空气给输送到除尘器里去。

这通风管道得布置得合理,不能这儿拐那儿弯的,要不然空气流通不畅,这除尘效果可就大打折扣了。

而且这管道的材质也得结实耐用,还得密封得严严实实,不能让灰尘从缝里给跑出来。

再说说这除尘器,咱可以选用布袋除尘器或者电除尘器。

布袋除尘器呢,就像是给空气过筛子,那些灰尘颗粒一碰到布袋就给拦住了;电除尘器呢,是给灰尘颗粒加上电荷,让它们在电场的作用下被吸附到极板上。

不管用哪种除尘器,都得保证它的过滤效率高、运行稳定,还得方便维护和清理。

处理完灰尘以后,这干净的空气咱可不能浪费了,得让它循环回车间里去。

这样既节约了能源,又能保持车间里的空气流通。

不过在循环回去之前,还得给空气加个“保险”,就是安装一个空气净化装置,确保循环回去的空气是干干净净、没有污染的。

还有啊,为了让这个二次除尘系统能够稳定运行,咱得给它配上一套自动化的控制系统。

这个系统就像是一个聪明的大脑,能够实时监测车间里的灰尘浓度、通风管道的风速、除尘器的工作状态等等。

一旦发现有啥问题,就能马上发出警报,通知工作人员来处理。

最后,咱还得定期对这个二次除尘系统进行维护和保养。

该检查的检查,该更换的更换,就像照顾自己的孩子一样,精心呵护着它。

只有这样,才能保证它一直好好地工作,为咱炼钢厂的生产环境保驾护航。

转炉除尘工艺流程全文共四篇示例,供读者参考第一篇示例:转炉除尘工艺是指在炼钢过程中通过除尘设备去除转炉炉渣中的颗粒物和有害气体,保证生产环境清洁,符合环保要求。

转炉除尘工艺是炼钢工艺中不可或缺的一环,对保障生产安全、提高生产效率和改善环境质量起着至关重要的作用。

转炉除尘工艺流程包括颗粒物除尘和气体除尘两个部分。

颗粒物除尘是指通过除尘设备将炉渣中的固体颗粒物去除,而气体除尘则是指去除炉渣中的有害气体,使尾气排放符合国家标准。

颗粒物除尘的工艺流程主要包括除尘器的选型、安装、运行和维护。

除尘器是实现除尘的关键设备,其性能直接影响除尘效果。

在选型时,应根据转炉的具体情况来选择适合的除尘器型号,确保其能有效去除炉渣中的颗粒物。

安装过程中要注意除尘器与炉体的连接,确保密封性和稳固性,避免漏气和振动。

运行和维护是保证除尘效果的关键,操作人员应按照操作规程进行操作,定期清理除尘器内部设备,检查除尘效果并及时调整。

气体除尘的工艺流程主要包括炼钢过程控制、烟气净化和废气处理等环节。

通过控制转炉炼钢的关键参数,如氧气供给量、炉温和搅拌时间等,可以减少炉渣中的有害气体生成,从而降低气体除尘的难度。

在烟气净化环节,常用的方法包括湿法脱硫、干法脱硫和活性炭吸附等,通过这些方法可以去除炉渣中的二氧化硫、氮氧化物等有害气体。

废气处理方面,可采用高温焚烧、催化氧化和吸附等技术,将处理后的废气排放符合环保标准。

转炉除尘工艺流程对于炼钢生产具有重要意义,不仅可以保障生产环境的清洁和整洁,还可以提高生产效率、降低能耗、改善工人健康状况和避免环境污染。

在炼钢企业中要重视转炉除尘工艺,加强技术研究和设备更新,提高除尘设备的效率和稳定性,确保生产环境的卫生和安全。

【本段文字共计384字】除尘工艺技术是炼钢企业进行炼钢的关键环节,它直接关系到生产环境的清洁与整洁、生产效率的提高、工作人员的健康与安全和环境的可持续发展。

为了保证转炉除尘工艺的有效实施,提高除尘效果,实现资源和能源的可持续利用,炼钢企业需要加强以下几个方面的工作:一是加强技术研究,引进先进的除尘设备和技术。

1、工程概况工程名称:太原钢铁(集团)有限公司新建150万吨不锈钢炼钢工程工程地点:太原钢铁(集团)有限公司北厂区工程类型:冶金建筑安装工程太钢150万吨不锈钢炼钢工程,主要设备有:铁水倒罐站、铁水脱硫装置、2座180t碳钢转炉、2座160t电弧炉一套、180t双工位LF钢包精炼炉一套、2座180t不锈钢转炉其中转炉主体设备有:转炉炉壳、托圈及轴承座、倾动装置、氧枪、副枪等。

2台转炉设备新颖,冶炼方式独特、设备安装技术要求高,所以一定要严格按照程序操作、同心同德、精心组织施工,才能圆满完成施工任务。

2、编制依据及执行标准2.1 编制依据1)太原钢铁(集团)有限公司《150万吨碳钢炼钢工程初步设计》;2)150万吨碳钢炼钢工程施工合同;3)国家、地方现行有关施工规范技术标准;4)太原钢铁(集团)有限公司工程施工管理的相关文件和制度;5)十三冶企业内部管理标准;6)本公司以往承担类似工程的施工经验。

2.2执行标准冶金机械设备安装施工及验收规范—通用规定YBJ207—83冶金机械设备安装施工及验收规范—炼钢部分YBJ202—83工程测量规范——GB50026—93工业金属管道安装工程施工及验收规范——GB50235—98机械设备安装工程施工及验收规范——GB50231—98现场设备工业管道焊接施工及验收规范——GB50236—983、施工前的准备工作3.1施工技术准备3.1.1施工前熟悉设计,技术资料及规范的有关规定。

3.1.2确定施工程序和施工方法,并向施工人员进行技术交底。

3.1.3编制安全技术和选题保证措施作好施工过程的质量控制。

3.1.4明确设备安装的各项偏差要求,并以自检表的形式下达到班组。

3.1.5对全体作业人员进行安全和技术交底,并有记录。

3.2检查转炉设备基础情况3.2.1结合设备基础交接资料,检查确认基础是否具备机械设备安装的条件。

3.2.2设备基础尺寸的极限偏差、水平度、垂直度公差符合有关技术规范。

一、烟气特性1、转炉二次烟尘参数转炉二次烟尘主要是氧化铁、石墨等有害物等产生于兑铁水、加废钢、加散状料、出钢、出渣等工序中其特点是: 烟气量大、尘源分散严重污染车间内部和厂区大气。

转炉二次烟气中以兑铁水时产生的烟尘为最多。

烟尘中 40%~66%为铁的氧化物其余为石墨粉以及硅、钙、镁的氧化物粒度分布为: 10~40um 11%; 40~60um 13%; > 60um余量。

烟气成份: CO2 % CO8~10% O2~8%烟气温度: ~150℃ (中心800℃)烟尘浓度: 3~5g/Nm3烟尘成份: 氧化铁45% 石墨30% 其它25%烟尘粒度: < 100um2、混铁炉烟气参数混铁炉烟气含尘浓度: 兑铁水时久2~5g/Nm3 出铁水时约1g/Nm3。

烟尘成分: C30%~45%; TFe40%~50%; 其它3%~12%。

烟气密度: 113kg/Nm3。

烟气温度 (沿铁水口垂直中心) : 兑铁水口中心~1200℃兑铁水口上部2~3m300~500℃出铁水口上部160~200℃。

烟尘粒度: 从混铁炉排出的烟尘粒度大于20um的粉尘80%以上粒度小于20um的粉尘不足20%。

烟尘粒度组成如下表所列。

二、转炉二次烟气除尘1、除尘工艺流程二次烟气除尘采用干法除尘工艺。

流程是: 含烟尘气体→ 炉前及炉后排烟罩→ 除尘管道→ → 除尘风机→ 消声器→ 烟囱→ 大气。

2、排烟罩转炉二次烟气排烟罩分炉前排烟罩和炉后排烟罩。

炉前排烟罩设置在炉前防烟室内炉后排烟罩设置在炉后防烟室侧。

采用管道连接为一体。

炉前烟尘捕集器为方形管道设置在转炉上部防烟室内在转炉进料口位置下方开口捕集烟气分左右两部分。

捕集器在防烟室外部变为圆形管道。

炉前烟尘捕集器采用耐热材料制作内部衬耐火材料。

炉后烟尘捕集器采用碳素钢制作设置在转炉防烟室外部出钢、出渣时操作门开启后才进行工作。

3、转炉二次除尘系统风量转炉二次除尘的排烟量国内尚无成熟的计算方法。