图形电镀教材

- 格式:ppt

- 大小:328.00 KB

- 文档页数:53

图形电镀工艺教材图形电镀工艺教材一. 图形电镀简介:在平板电镀后,板件经过干膜曝光显影后需要经过图形电镀。

图形电镀的目的在于加大线路和孔内铜厚(主要是孔铜厚度),确保其导电性能和其他物理性能。

根据不同客户不同板件的性能要求,一般孔壁铜厚在0.8mil-1.2mil之间(平板层+图电层),由板件特性决定其平板层和图电层的分配。

一般来说,平板电镀层仅保证可以保护稀薄的沉铜层即可,一般在0.3mil-0.4mil左右,特殊铜厚要求和线路分布不均除外,图形层则保证在0.4-0.6mil,在保证总铜厚的基础上,如果图形分布均匀,比较厚的图形层可以节省铜球耗用和蚀刻成本,提高蚀刻速度,降低蚀刻难度。

反之,如果线宽要求不严,而图形分布不均线路孤立,则可以提高平板层厚度,降低图形电镀层厚度。

图形电镀后是蚀刻流程。

二. 图形电镀基本流程:板件经过贴膜曝光显影后形成一定的线路,图形电镀就是针对干膜没有覆盖的铜面进行选择性加厚。

图形主要流程如下(水洗视条件不同,为一道至两道):进板—除油—水洗—微蚀—水洗—酸浸(硫酸)—电镀铜—水洗—酸浸(氟硼酸)—电镀(铅)锡—水洗—出板—退镀(蚀夹具)—水洗—进板1 .除油:电镀除油流程为酸性除油,主要是除去铜面表面的污物。

因板件经过干膜流程后,不可避免地会在板面带上手印、灰尘、油污等,为使板面洁净,保证平板铜层和图形铜层的层间结合力,必须在电镀前加上清洁板面的流程。

采用酸性环境除油效果比碱性除油差,但避免了碱性物质对有机干膜的攻击,主要成分为硫酸和供应商提供的电镀配套药水(安美特—FR,B图电\\C图电\\脉冲线;罗门哈斯—LP200,B(II)线;成分均为酸性表面活性剂)。

酸性除油剂的浓度测定是通过测定计算浓硫酸(98%)浓度来相对估算(无法直接测定,而配缸和消耗都是1:1比例),因此在换缸和补充的时候要保证两者要等量添加,以保证测定浓度和实际浓度的一致性。

2. 微蚀:除油的微蚀流程主要作用为去除表面和孔内的氧化层,并将铜层咬蚀出微观上粗糙的界面,以进一步提高图形电镀层和平板层的结合力。

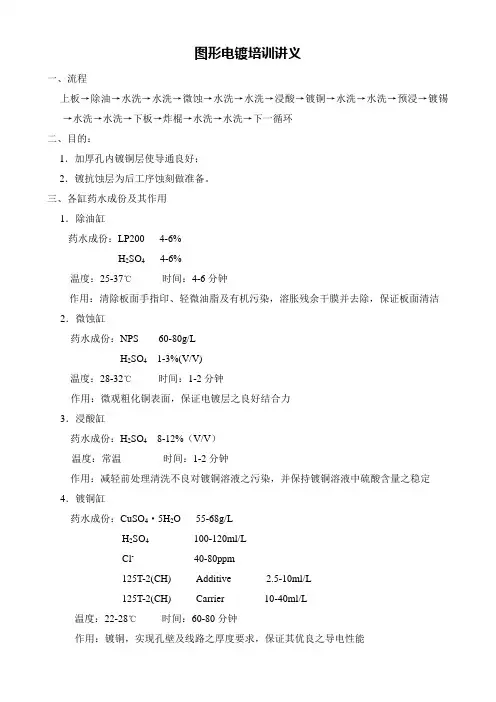

图形电镀培训讲义一、流程上板→除油→水洗→水洗→微蚀→水洗→水洗→浸酸→镀铜→水洗→水洗→预浸→镀锡→水洗→水洗→下板→炸棍→水洗→水洗→下一循环二、目的:1.加厚孔内镀铜层使导通良好;2.镀抗蚀层为后工序蚀刻做准备。

三、各缸药水成份及其作用1.除油缸药水成份:LP200 4-6%H2SO44-6%温度:25-37℃时间:4-6分钟作用:清除板面手指印、轻微油脂及有机污染,溶胀残余干膜并去除,保证板面清洁2.微蚀缸药水成份:NPS 60-80g/LH2SO4 1-3%(V/V)温度:28-32℃时间:1-2分钟作用:微观粗化铜表面,保证电镀层之良好结合力3.浸酸缸药水成份:H2SO48-12%(V/V)温度:常温时间:1-2分钟作用:减轻前处理清洗不良对镀铜溶液之污染,并保持镀铜溶液中硫酸含量之稳定4.镀铜缸药水成份:CuSO4·5H2O 55-68g/LH2SO4 100-120ml/LCl- 40-80ppm125T-2(CH) Additive 2.5-10ml/L125T-2(CH) Carrier 10-40ml/L温度:22-28℃时间:60-80分钟作用:镀铜,实现孔壁及线路之厚度要求,保证其优良之导电性能反应方程式:阴极Cu2++2e→Cu 2H++2e→H2↑阳极Cu-2e→Cu2+Cu-e→Cu+(不完全氧化)(停拉时无打气,溶液易发生歧化反应Cu2++e→Cu+Cu++CL-→CuCL↓)5.预浸缸药水成份:H2SO48-12%(V/V)温度:常温时间:1-2分钟作用:减轻前处理清洗不良对镀锡溶液之污染,并保持镀锡溶液中硫酸含量之稳定6.镀锡缸药水成份:SnSO4 35-45g/LH2SO4 90-110ml/LRonastanEC part A 15-25ml/LRonastanEC part B 30-50ml/L温度:18-25℃时间:8-10分钟作用:镀锡,作为碱性蚀刻之抗蚀层,形成良好之线路图形反应方程式:阴极Sn2++2e→Sn 2H++2e→H2↑阳极Sn-2e→Sn 2+(溶液中有氧Sn 2++O2→Sn 4+→Sn(OH)4↓)7.炸棍缸药水成份:HNO3 68%(V/V)温度:常温时间:7-8分钟作用:去除夹仔上之铜、锡四、操作条件对镀铜的影响1.温度温度对镀液性能影响较大,温度高,反应速度加快,充许电流密度提高,镀层沉积速度加快,但温度过高会导致添加剂消耗快,分解速度加快,镀层粗糙、亮度降低。

图形电镀工艺指导书编制:XXX审核:XXX 批准:XXX图形电镀工艺一.目的:本指导书规定图形电镀工位的工作内容及步骤。

二.范围:适用于图形电镀工位的操作过程。

三.设备:LPW706线 MP40021.生产能力:--载料阴极杠宽度1300mm,共10只阴极杠。

--板子最高高度570mm--每小时最多能生产6.3只阴极杠×0.62m2=3.94 m2的板子2.程序:01上料→03去油→04喷淋→09微腐蚀→04喷淋→010预浸→11-13或14-15电镀铜→04喷淋→09微腐蚀→04喷淋→07浸酸→08浸酸→05-06电镀铅锡→04喷淋→02干燥→01卸料程序时间:DPF:非DPF:03缸 120S 120S05缸 1040S 720S06缸 1040S 720S07缸 60S 60S09缸 120S 60S11缸 3960S 2700S12缸 3960S 2700S13缸 3960S 2700S14缸 3960S 2700S15缸 3960S 2700S对于特殊要求的型号,请查阅工艺卡片。

四.材料:4.1 去离子水(电导率<10us/cm PH:5.5-8)4.2 自来水4.3 硫酸(化学纯) H2SO4(C.P)4.4 硼酸(化学纯) H3BO3(C.P)4.5 氟硼酸 50% METEX HBF44.6 硫酸铜(化学纯) METEX CuSO4.H2O4.7 氟硼酸锡 50% METEX Sn(BF4)24.8 氟硼酸铅 50% METEX Pb(BF4)24.9 镀铜光亮剂 92414.10 镀铅锡光亮剂 LA14.11 镀铅锡光亮剂 LA24.12 镀铅锡光亮剂 LA34.13 微腐蚀剂 METEX G-4 MICROETCH4.14 去油溶液 METEX ACID CLEANER 7174.15 铜阳极(高纯度含磷0。

4-0。

65%)及阳极袋4.16 铅锡阳极(铅/锡 37/63)及阳极袋五.工艺与控制:5.1 溶液配制与控制(按工艺顺序排列)----槽03-去油(DEGREASING)配制容积:400L注入80%槽体积(去离子水) 320L。

图形电镀培训讲义一、 图形电镀:加厚板面线路及孔铜铜厚度并镀上一层抗蚀刻的锡。

二、 流程:上板→除油→二级水洗→微蚀→水洗→预铜→镀铜→二次水洗→预锡→镀锡→二次水洗→(烘干→)下板→炸棍→二次水洗→上板。

三、各缸药水成份和作用:成 份 作 用 1.除油除油H 2SO 4:LP-200=1:1 4-6% 除去板面轻微氧化及油脂,溶胀残余干膜并去除溶胀残余干膜并去除 2.微蚀微蚀 Na 2S 2O 8 H 2SO 4 2% 去除氧化、粗化铜面,保证清洁的铜面电镀具有良好的结合力3.预浸预浸H 2SO 4 防止药水缸H 2SO 4浓度降低和保证清洗效果浓度降低和保证清洗效果 4.炸棍炸棍HNO 3 去除夹仔上镀有的铜粒和铜皮防止其掉入缸中去除夹仔上镀有的铜粒和铜皮防止其掉入缸中 5.铜缸铜缸 H 2SO 4导电和提高溶液的分散能力,防止主盐水解导电和提高溶液的分散能力,防止主盐水解 CuSO 4. 5H 2O 主盐、导电、电沉积提供Cu 2+,浓度高时,电流效率大,镀层晶粒大,较粗,平整性差镀层晶粒大,较粗,平整性差Cl _ ①与光剂共同作用,使板面光洁平整②活化阳极使板面光洁平整②活化阳极浓度太低时,镀层光亮性和整平性降低,太低时会产生枝晶太低时会产生枝晶浓度太高时,跟光剂不足产生的现象(如无光、粗糙等)一致一致添加剂添加剂 ①光亮剂:不同类型有不同的机理,作用是使晶粒细化,镀层镀层光亮R-SH 、R 1-SS-R 2型,吸附作用阻化电沉积吸附作用阻化电沉积②整平剂:使表面平整(正,负,真整平)使各处的沉降速率使各处的沉降速率产生差异,达到真整平的效果达到真整平的效果③润湿剂:降低表面张力,增强润湿作用增强润湿作用6.锡缸锡缸 H 2SO 4防止Sn 2+氧化水解和降低药水H 2SO 4的含量的含量 SnSO 4 主盐、导电和电沉积提供Sn 2+,浓度高,电流密度可提高,过高时分散能力下降,镀层色泽变暗,结晶粗糙,光亮区变小,过低,电流效率下降,易产生烧板易产生烧板添加剂添加剂 ①主光亮剂①主光亮剂 两者协同作用使晶粒细化,扩大光亮区(大部大部part part A A 分上述两种光剂不溶于水,在电镀过程中发在电镀过程中发②辅光亮剂②辅光亮剂 生氧化、聚合等反应易从溶液中析出) part B ③载体光亮剂:增溶作用,润湿和细化晶粒的作用. 四、电极反应:1.镀铜:阴极.镀铜:阴极 Cu 2++2e → Cu 2H ++2e → H 2阳极阳极 Cu —2e → Cu 2+ Cu —e → Cu +(不完全氧化)(不完全氧化)(停拉时无打气,溶液发生歧化反应:Cu 2++Cu →Cu + Cu ++Cl →CuCl ) 2.镀锡:阴极.镀锡:阴极 Sn 2++2e → Sn 2H 2+2e → H 2阳极阳极 Sn —2e → Sn 2+(溶液中有氧:Sn 2++O 2 → Sn 4+ → Sn (OH )4 )五、两者电镀液维护使用应注意的事项:1.配槽:A .配镀锡槽时和加料时应注意添加剂的加入顺序和配比,配镀锡槽时和加料时应注意添加剂的加入顺序和配比,防止浑浊防止浑浊(及胶体)的产生。