环球插件机6295A调整

- 格式:doc

- 大小:438.50 KB

- 文档页数:9

创建多拼板产品介绍执行目标给定板参数,学员将为多拼板创建产品。

模块任务 1.用多拼创建产品和板2.为产品选择正确的工装板夹具3.放置元件4.定义基板偏差校正(BEC)位置5.定义坏板退板位置6.向分配头安排元件 (有排序部分的机器)7.优化放置顺序8.显示插件路径9.保存产品10.在机器上运行多拼板产品文件用IM-UPS Reference Manual参考手册找到本模块参考步骤介绍有时,一个整板可能包含几个同样模式的区段,这些区段称为拼板。

为了避免不必要的长程序,你可以创建有多个偏移的产品。

(这与为.PUT程序建立多个偏移拼板是一样的概念.)下面的练习显示同样的四拼板的生产方案。

利用多个偏移,你能为整板的每个拼板定义一个新的起点,然后为每个拼板重复插件。

练习:为多拼板创建板目标:1. 用PCB板,板上至少总共12个元件.此练习中,板上有四个同样的拼板。

2。

创建新板和产品,与已经手动创建的布局相匹配。

步骤行动1 选择Product Editor→ Product→ New(产品编辑器→产品→新建)开始创建新产品.2 给产品起一个你能记住的名字3 通过选择在新产品对话框底下的Create Board(创建板)按钮来创建板.4 输入板尺寸。

在这一例子中,6”x6",即输入6000和6000,我们编辑的这个板如第4—12页所示。

向整板添加拼板向整板添加拼用下列步骤向整板添加拼板。

板1. 在板窗口中,点击Circuit→Add(拼板→添加)2。

输入拼板尺寸 3" x 3"。

3。

按Enter回车,显示第一个拼板的图形。

添加偏移拼板你已经刚为整板定义了主拼板Primary circuit,它在图示手标记为1.现在,需要添加其他三个偏移拼板以完成大的整板。

4。

在板窗口,点击 Offsets→ Add Single Offset.(偏移→添加单个偏移)5。

输入第一个偏移的X和Y值。

精品资料环球插件机(U n i v e r s a l)6380B调试........................................环球插件机6380B调整剪纸片器(Cutter Station)与链夹(CarrierClip)对中调节前提调整:链条时序(Chain Tension)已调整调整步骤:1、选择IM Diagnostics>Machine Setup>Critical AxisSetup;2、在Sequencer Chain窗口中,单击Zero按钮;3、待回零后,HP(HomePulse)字样应显示出来,检查剪纸片器与链夹的对中;4、如果剪纸片器中心与链夹“V”字形槽对中良好,单击Quit,Don’t Save Positions按钮,退出IM Diagnostics窗口;5、如果对中有偏差,松开链条编码器两个固定螺丝,转动编码器以调整剪纸器与链夹的对中,正确后拧紧两螺丝,单击Quit,Don’tSave Positions按钮, 退出IM Diagnostic窗口。

插件头角度(Head ThetaAxis)设置调整前提准备:1、插件头角度(HeadTheta),垂直(Vertical),推杆(Insert)伺服电机均不带电2、X与Y轴伺服电机不带电特殊工具:1、插件头/底座(Head/Clinch)对中工具2、BEC调整模板注释:插件头角度“0”度调整好后,+90,-90度位置将自动调整正确调整步骤:1、选择IM Diagnostics>Machine Setup>Critical AxisPositions;2、手动升高垂直感应螺丝以使其距垂直上极限感应开关约1英寸(25.4mm);3、在Head Theta窗口中,单击Zero按钮;4、在Head Theta窗口中,单击Disable按钮;5、拆卸插件头并装上插件头/底座对中工具;6、装上BEC调整模板;7、向前推动工作台或降低插件头对中工具(此时应为“0”度)使BEC调整模板与对中工具齐平;8、在Head Theta窗口中At 0(R)行,单击Set按钮;9、向后拉动工作台并拆卸插件头对中工具;10、在主窗口中,单击Exit,Save these Positions按钮。

环球贴片机校准(48653201 Rev.A)一。

介绍使用校准可以完成以下任何一项工作* 定位画面基准点* 校准照相机* 校准贴片头* 检查校准数据二。

校准变量1.选择System Setup图标,如下图标2.选择Machine/Configuration3.选择Parameters/Calibration Variables,校准变量设置显示如下图,除非特殊情况,不要更改里面的数据三。

设置校准数据1.选择System Setup图标2. 选择Machine/Configuration3. 选择Parameters/Calibration Variables4.在Calib Plate Desc区域选择校准盘的型号,如下图左边的Calibration plate用于GSM1;右边的Calibration plate用于GSM25.选择Set Default Data.根据信息提示,选Yes6.在Vac Post Slot区域输入产生真空的插槽位置7.选择Save8.根据信息提示,选Yes四。

机器校准准备工作*. 让机器归零* 识别诊断等级设置为“5”* 清理传送系统上的板* 参照相关资料,调整Z轴Spindle的高度* Touch-Down Sensor校准* 校准使用的盘子与其它部件必须清洁干净清洁X,Y轴的光栅尺清洁照相机窗口表面注意:校准之前贴片机必须开电预热2.5小时1.备份校准数据2.按下急停开关,打开安全门盖,移走PCB板的支撑柱3.调整PWC导轨至校准盘宽度a.释放急停开关b.按下Start启动键按钮,使所有轴得电c.选择System Setup图标d.选择Machine/Setup/Zero Axes(如有信息显示机器将进入Setup mode,选Yes,如果机器已进入setup mode,系统将不显示这个信息)e.选YES后,机器显示正在归零,当归零完成后,选择OKf.选择Production Control图标g.选择Manual Control主菜单h.在Manual Control窗口,根据具体情况选择Rear或Front按钮i.从Device目录合中,选择PWCj.从Inrement目录合中,调整导轨至合适的宽度k.将校准盘安放在正确的位置l.选中Exit,退出m.放置校准部件到校准盘上相应的位置,如下图n.按下急停按钮o.根据机器配置,在导轨上标示位置放置好校准工具,如下图4.安装好Vacuum Post Fixture(相当于一个带真空吸附功能的供料器Feeder),GSM1安放在26站位;GSM2安放两个,分别在26与62站位5.安装相应的校准用吸嘴(环球专用吸嘴)6.如果没有更换照相机,也没有安装不同分辨率照相机,则直接进入到下面第“8”步.查证照相机校准配置a.选择System Setup图标b.选择Machine/configurationc.选择Parameters/Cameras,照相机配置显示如下----d.选择Mounted boxe.Set Default Dataf.选择Save.并根据信息提示,选OKg.关闭机器电源h.等待6秒,开启机器电源.等待机器初始化完成i.初始化完成后,显示----Could not open file CAMERA.MDL7.选择OK,8.释放红色的急停按钮,按下绿色的“START”按键9.选择System Setup图标,如下10.选择Machine/Setup/Calibration.校准步骤窗口显示如下11.选择Task Selection图标12.选择一个需要校准的项目13.选择ACTIVATE14.移动显示屏上的十字光标使之与校准盘上的十字图标对准15.移动显示屏上的十字光标使之与4*12校准盘外框上的识别点对准16.当执行校准PEC照相机项目时,使用手动控制让十字光标与校准盘校准元件上的9个点中心对中,步骤如下a.选择Manual Controlb.确定下面的设置:GSM1:Beam1-X/YGSM2: Beam2-X/Y选用不同的步距进行调节,使十字光标与有9个识别点的中心对准c.十字光标对准9个识别点的中心位置d.选择Exit退出e.选择Alignment Done17.校准通过后,根据显示信息,选择OK18.校准完成后,选择EXIT19.移走校准盘与真空定位装置20.取走校准吸嘴并把原来的吸嘴装回相应位置21.取走PCB板的支撑柱22.如果急停按钮被按下或在校准窗口出现一错误信息,将贴片机按正常程序关电,等待6秒钟,重新开启电源.机器在重新引导时,将校准好的数据存入内存.并等待初始化完成。

z海得曼电器有限公司

Advante Electrical Appliance Co.Ltd

文件编号:Adv—WIE—版次:A/0 生效日期:2003年8月1日带SAW开关调试操作指导

为确保所有带声表稳频的开关在靠近或装在金属物上不出现频率漂移或死机,现取消原来调试操作规范,操作者须按下述指引进行调试。

1、PCB板调试:

1.1、半成品调试时,半圈线圈不需靠声表方向压低,只要按开关按键频谱仪显

示的波形频率、幅度达到规定要求即可。

2、半成品调试:

2.1、取待测半成品开关,装好12V电池,盖上开关盖,然后将开关贴在一块约20×30cm的铁皮上,按开关按键,频谱仪上显示的波形频率应接近或等于标称发射频率f0,最大误差不超过f0±0.25MHZ。

2.2、当测试时发现待测开关贴在铁皮后,出现无波,波形漂移超出允许频率范围,此时可以用手轻轻将半圈线圈往声表方向压调,直到频谱仪显示的波形频率在标称频率f0±0.25MHZ的范围内,与此同时测试用门铃应能正常按收到信号发出音乐声。

2.3、贴在铁皮上出现无波、波形漂移超出允许频率范围的开关,在不影响发射

功率(波形幅度)的前提下,允许修理人员用减少半圈线圈内径或半圈线圈焊低等方法解决。

制定:审批:。

VCD/JW转台及(X , Y ,Z)编码器调整目的:调节转盘,是将转盘与X轴转台对正到位.几个相关联的组件是互相配合进行工作的如果对其中的某个组件作了调节,将影响到基余几个组件.在调节过程中,可能需要从某个步骤转至另一步骤若干次,直到转盘准确对正定位为止.转盘对正后的正确定位是,转盘应位于前方位置,此时可以用手将销针通过转盘插入并取出X轴转台转台调节步骤:1 从转盘上卸下四个止停块.2 从驱动组件的止停块上,卸下两颗螺端带帽螺钉.3 从驱动组件上卸下止停块,解除驱动轮对转盘的压力.4 使用销和套环夹组装定位销.5 将定位销组件通过转盘上的定位孔插入,直到插入X轴转盘上的定位孔内.6 如果可以将定位销插入定位孔中,则继续执行步骤20,对锁定组件进行调节.如果不能将定位销插入定位孔内,则需执行以下步骤.7 在四只导轮组件上,旋下固定锁定夹的端帽螺钉.8 在四只导轮组件上,旋下固定导轮轴衬调节器和固定导轮连带轴衬的端帽螺钉,直到能够旋转这些部件为止.9 使用锁定夹,沿顺时针方向旋转每一只导轮上的导轮轴衬调节器和导轮连带轴衬组件,以解除导轮对转盘的压力.10 将转盘手动定位,使转盘上贴有前方(FRONT)标签的一面定位在机器的前面方向.11 将转盘上的两个0.25英寸(6.4毫米)定位孔与X轴框架底部的两个0.25英寸(6.4毫米)定位孔对正到位.12 沿逆时针方向旋转,将所有导轮轴衬调节器预安装定位,除去转盘与导轮之间在垂直方向上的间隙.用手上下移动转盘,检查间隙是否已消除.13 在导轮已安装在X轴框架组件左前侧的情况下,进行以下操作.将导轮与转盘到正位,然后沿逆时针方向调节轴衬调节器.14 旋紧带帽螺丝钉,使其转矩介与40-45磅之间,在此状态下固定轴衬调节器.15 重复以上调节步骤13和14 ,将安装于X轴框架组件右后侧的导轮,调节至正确的转矩状态.16 对位于另一条对角线上的两只导轮,重复以上步骤13和14,完成整个调节.17 检查定位销组件.如果定位销不能顺利地滑入并取出定位孔,则说明已将轴衬调节器调节得过紧,支转盘的压力过大.18 将四颗止停块安装到转盘组件上.19 卸下固定开关架与锁定组件的螺钉,取下开关架.20 旋松固定锁定组件的带帽螺钉.21 将定位销插入定位孔中.22 用手移动锁定组件,直到定位销以均匀力度滑入对正孔内.23 以每次一个对角的形式,旋紧固定锁定组件的带帽螺钉,每颗螺钉旋紧1/8周,直到紧固所有的螺钉.24 取出定位销,从锁定组件上释放出止停块,然后旋转转盘,以便易地转盘止停块稳固地锁入锁定组件中.25 检查定位销,确保定位销能够顺利地滑入并取出定位孔。

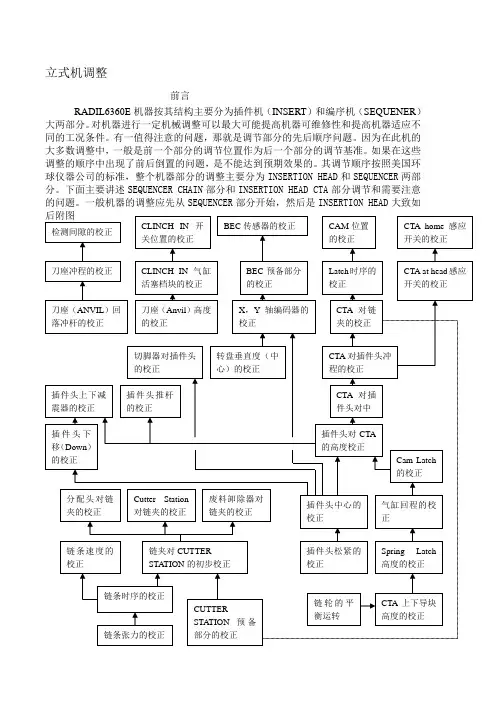

立式机调整前言RADIL6360E机器按其结构主要分为插件机(INSERT)和编序机(SEQUENER)大两部分。

对机器进行一定机械调整可以最大可能提高机器可维修性和提高机器适应不同的工况条件。

有一值得注意的问题,那就是调节部分的先后顺序问题。

因为在此机的大多数调整中,一般是前一个部分的调节位置作为后一个部分的调节基准。

如果在这些调整的顺序中出现了前后倒置的问题,是不能达到预期效果的。

其调节顺序按照美国环球仪器公司的标准,整个机器部分的调整主要分为INSERTION HEAD和SEQUENCER两部分。

下面主要讲述SEQUENCER CHAIN部分和INSERTION HEAD CTA部分调节和需要注意的问题。

一般机器的调整应先从SEQUENCER部分开始,然后是INSERTION HEAD大致如第一节链条一、张力调整校正前提:链条驱动轮高度的调整完毕机器处于带电状态专用工具:1M长的直尺、千分之三十专用工具、尺子校正过程1、应检查链条的扰度及压缩弹簧的长度,松开锁紧螺母(D),拧出缓冲螺钉(E)直到不再接触到滑块,然后测量链条的扰度及压缩弹簧的长度,扰度的范围应在1-1.5Inch(25.4-38.1MM)之间,弹簧的压缩长度应为1Inch(25.4MM)。

(附图)2、如果上述两个检查点都在正确范围内,则没有校正的必要,直接将缓冲螺钉(E)调整刚好接触到滑块后上紧锁紧螺母(D)。

3、如果测量链条扰度不合标准则调整左边的链条导块(Chain Guide)。

松开两个固定ChainGuide的螺钉,旋入或旋出校正螺钉直至扰度在正确范围后上紧固定螺钉。

然后将缓冲螺钉(E)调整刚好接触到滑块后上紧锁紧螺母(D)。

如果测量为1-1.5Inch(25.4-38.1MM),则进行第6步。

4、如果压缩弹簧没有压缩为1Inch(25.4MM),松开固定缓冲块的螺钉(A)用手推压缓冲块(B)直到弹簧压缩接近于1Inch(25.4MM)后上紧锁紧螺钉(A),然后调整缓冲螺钉(E)直到刚好接触滑块后上紧锁紧螺母(D),可以通过推压链轮来检查是否有抵触或不到位。

环球插件机6295A调整一、转盘调整1.将转盘上的四个锁块拆下。

2.将气动马达限位块固定螺丝拆下,松开气动马达。

3.将定位销按下图方式经转盘孔位插入X工作台上的定位孔内4.如果定位销能轻松的插入定位孔中,请直接进行12步调整,如果不能轻松插入,请按以下步骤进行调整。

5.将四个导向轮固定螺丝松开,并将导向轮拧松,此时应检查导向轮座有无松动,如有应重新紧固。

6.将转盘印有FRONT字样一面转向机器前方。

7.将定位销插入通过转盘孔位插入工作台的定位孔中。

8.对角调整四个导向轮使之刚好和转盘接触,此时应能轻松转动导向轮,并无间隙感。

9.此时检查定位销是否上下活动顺畅,如感觉阻力较大时再对导向轮进行细微调整,直至定位销是否上下活动顺畅,调整完后锁紧导向轮固定螺丝。

10.取出定位销,将转盘旋转180度11.将定位销重新插入工作台中的孔位中,检查销子是否上下活动顺畅,如果活动不顺畅,重复调整四个导向轮位置。

12.将四个锁块重新安装到转盘上13.松开LOCK集合的固定螺丝,将转盘转到位。

14.将定位销插入销孔中15.调整LOCK集合位置,直至定位销能够顺畅进入定位孔中。

16.取出定位销,将转盘旋转180度17.将定位销重新插入工作台中的孔位中,检查销子是否上下活动顺畅,如果活动不顺畅,重新调整LOCK集合18.锁紧LOCK集合固定螺丝19.安装转台到位开关,并调整开关位置20.气动马达安装,调整气动马达位置,驱动轮高度调整21.检查定位销活动是否顺畅,如果活动不顺畅,重新调整气动马达位置22.取出定位销,检查各个部件螺丝是否拧紧23.按以上步骤对另外一个转盘进行调整调整完毕二、插件头深度机械调整1.将HEAD1深度盘转动到零点位置2.松开HEAD1气缸杆上的螺母3.松开HEAD1 YOKE上的调整螺丝4.将HEAD1下插到最低点(此时YOKE可以上下自由活动)5.此时DRIVE TIP底部比OUTSIDE FORMER底部长出0.010英寸,如果尺寸不正确,调整气缸杆长度直至尺寸合格,并将气缸杆螺母锁紧6.打开急停开关,清除INTERLOCK,此时HEAD1处于HOME位7.将5CB打至OFF位置,深度盘旋转至A位置8.使用DI 指令驱动HEAD1下插,输入“DI”空格“3”,按Enter键;输入“1000000000000”按Enter键,此时HEAD1运行至DOWN位置,YOKE上下可自由活动,再次检查DRIVE TIP底部比OUTSIDE FORMER底部长出0.010英寸9.调整YOKE上的调节螺丝,直至DRIVE TIP底部与OUTSIDE FORMER底部一样平齐10.锁紧调节螺丝上的螺母,并观察DRIVE TIP高度有无变化11.在电脑中输入“0”,按Enter键,HEAD1运行至HOME位12.输入“..”按Enter键退出DI13.检查所有螺丝是否紧固14.将5CB打至ON位置15.按以上方法调整HEAD2插件深度调整完毕三、深度盘停止位置调整1.打开电源2.急停开关打开,清除INTERLOCK3.将HEAD1与HEAD2按键按至OFF位4.将HEAD部气压关闭5.按以下方法使用DI指令将深度盘转至M位置a.在电脑中输入“DI”空格“3”,按Enter键b.输入“D”,按Enter键c.输入“-14”,按Enter键d.将HEAD1、HEAD2手动下插,直到YOKE与深度盘接触上e.此时YOKE与深度盘接触点应在M位置上,如果不是,松开HEAD1、HEAD2深度盘锁紧螺丝,调整深度盘至正确位置,锁紧深度盘6.在电脑中输入“-27”,按Enter键7.此时YOKE与深度盘接触点应在Z位置上,如果不是,调整位于I/O箱内深度驱动卡上的可调电阻R44,直至位置正确8.重新按第5步方法检查深度盘M位9.在电脑中输入“-2”,按Enter键10.此时YOKE与深度盘接触点应在A位置上,如果不是,调整位于I/O箱内深度驱动卡上的可调电阻R45,直至位置正确11.再次使用DI指令检查深度盘A、M和Z位置12.输入“..”退出DI指令13.将HEAD部气压打开,HEAD回到HOME位调整完毕四、HEAD与ANVIL对中调整1.将急停开关关闭2.手动旋转宽度皮带,并将宽度调整专用工具放入HEAD1 OUTSIDEFORMER中(专用工具在OUTSIDE FORMER中活动是否顺畅且不会落下)3.将ANVIL对中调整专用工具放置在ANVIL1中,松开底座皮带轮,旋转皮带轮直至专用工具刚好卡在左右ANVIL中间4.手动将HEAD1缓慢下移,直至上下专用工具接触5.检查专用工具上的两个引脚对中是否良好6.如果对中左右有偏差,松开底座面部四颗固定螺丝,旋转左右调节螺丝以调整HEAD与ANVIL左右对中7.锁紧固定螺丝,检查对中是否良好8.如果对中前后有偏差,松开底座底部四颗固定螺丝,旋转调节螺丝以调整HEAD与ANVIL前后对中9.锁紧固定螺丝,检查对中是否良好10.取下OUTSIDE FORMER及ANVIL上的专用工具11.锁紧底座皮带轮固定螺丝12.按以上方法调整HEAD2与ANVIL2对中13.将急停开关打开,HEAD回到HOME位调整完毕五、HEAD宽度调整1.将机器电源打开2.制作机器调试程序:公制1〉+00000 +00000 +00000 +00000 +00000 +00000 +00000 D O2〉+22860 +22860 +01016 +00000 +00000 +00000 +00000 D N3〉+22860 +40000 +01016 +00000 +00000 +00000 +00000 D P .英制1〉+00000 +00000 +00000 +00000 +00000 +00000 +00000 D O2〉+09000 +09000 +00400 +00000 +00000 +00000 +00000 D N3〉+09000 +15000 +00400 +00000 +00000 +00000 +00000 D P .3.运行调试程序4.机器归零5.将HEAD 1、HEAD2关闭6.按START键,机器运行到指定位置7.将Z轴调整专用工具放入HEAD1 OUTSIDE FORMER中8.检查专用工具在OUTSIDE FORMER中活动是否顺畅且不会落下,如果间隙不正确,按以下步骤调整9.将Z轴编码器固定螺丝松开,调整编码器直到专用工具在OUTSIDEFORMER中的间隙正常10.将专用工具从HEAD1取出放入HEAD2 OUTSIDE FORMER中11.检查专用工具在OUTSIDE FORMER中活动是否顺畅且不会落下12.如果如果间隙不正确,松开HEAD2宽度皮带轮上的锁紧螺丝,转动轴调整HEAD2宽度,直至专用工具在OUTSIDE FORMER中的间隙正常调整完毕六、HEAD高度调整1.将PCB放入夹具中。

申明:本资料共10篇。

来自环球培训。

兹将其共享给各位同行。

版权和商标无论是我们的150多项专利, 我们的敬称, 还是我们公司的标志, 环球公司决定保护自己的知识产权。

这包括列在下面供参考的商标,还有法律规定的知识产权也保护我们的® o或™ 标志。

AdVantis™Applied Conveyor Engineering®Applied Conveyor Engineering logo is registeredChipJet®CIMLink®Circle U logo is registeredDimensions™ Manufacturing Monitoring SoftwareDimensions logo is registeredFlexJet®GSM®GSM Genesis Platform®GSMx™GSMxs™Lightning™Magellan®MegaView®Omniplace®Polaris logo is registeredPrecisionPro®Quadris™UICS®Universal®Universal logo is registeredUniversaLight®UPTIME 100®U-Teach®Vantis™Vari-Cell®Virtual Process Engineer™VPE™VPE with Intelligent Agent™VRM® (in select countries, not US)下面是可能在此文件其他地方找到的其他注册商标®, 注册待定商标™, 以及服务商标SM AIS-3500 Trademark of Applied Intelligent Systems, Inc.CIMBridge Trademark of Mitron CorporationDEK Trademark of DEK Printing Machines LimitedDEC Trademark of Digital Equipment CorporationFORCE Computers Trademark of FORCE COMPUTERS Inc./GmbHG AMMA T ECH Trademark of GAMMATECH, Inc.Loctite Trademark of Loctite CorporationMcAfee Trademark of McAfee, Inc.Microsoft Trademark of Microsoft, Inc.MS-DOS Trademark of Microsoft, Inc.OS/2 Trademark of International Business MachinesOperating System/2 Trademark of International Business MachinesPDOS Trademark of Eyring, Inc.Pentium Trademark pending of Intel CorporationPLC Trademarks of Allen BradleyProgrammable Logic Controller Trademarks of Allen BradleyRadiSys Trademark of RadiSys CorporationVectra Trademark of Hewlett PackardVERSAmodule Trademark of Motorola, Inc.V IRUS S CAN Trademark of McAfee, Inc.Windows Trademark of Microsoft Corporation© 2005年环球仪器公司版权所有。

环球卧式插件机6241F尺寸间隙调整1.插件头跨距调整(Insertion Head Span Axis Adjustment)在Park at 0.400 In 处的跨距应用上头调整块(Setup Tool 43806307)检查2. 下头跨距调整(clinch Axis Span Adjustment)在Park at 0.400 In 处的跨距应为0.210+/-0.005Inch(用下头调整块(Clinch Setup Tool 47490801)检查)3. 下头高度调整(Anvil HeightAdjustment)当Anvil处于Up的位置时,应使下头顶部和模板的底部之间间隙为0.004Inch~0.006Inch4. 上头高度调整(Head Height Adjustment)当上头在Outside Formers Down位置且下头在Up位置时,上下头间间隙应为板厚加上0.008~0.010Inch(0.205mm~0.255mm)调整时应松开上头四个紧固螺钉,再拧调节螺钉进行调整5. 切刀回程调整(Cutter Back Stroke Adjustment)当Anvil在最下面且切刀在其HP位置时,切刀回程应为0.255+/-0.005Inch,用下头调整块(Clinch Setup Tool 47490801)检查6. 切刀高度调整(Cutter Set Up)当切刀位于Clinch In位置时,切刀应比切刀套的顶部低0.01Inch(0.25mm)7. 抓中凸轮时序(Cam Timing)在调抓中凸轮时序时,应使插件头走到Outside Former Down 的位置再加上0.156Inch处,使二抓中臂刚好间隙为零且相互间无挤压8. Drop Timing调整如图,分配头前边和下一链节顶峰的间距应为0.390~0.410Inch(9.6mm~10.4mm)9. 下头与上头对正(Clinch To Head Alignment )将上头调整块和下头调整块分别夹在上、下头上,检查两调整块的管脚是否对正,否则松开下头的四个紧固螺钉,通过调节螺钉将其对正后紧固。

环球AI⾃动插件设备机器操作⼿册(新)⼀操作⾯板(各功能键位置)⼆电脑控制屏各功能键按此开关机器开始⽣产或空运⾏机器正常⽣产中,按下此开关机器将做连续⼯作按此开关机器暂时停⽌⼯作机器出现异常或故障时,按下此开关做紧急停⽌,机器各伺服马达均不带将此开关转到ON位置,机器处于⼿动状态可进⾏维修保养或更换SYSTEM SETUP (系统设定):设系统各项参数按下紧急开关后重新恢复⼯作时需按下或触动安全门亮灯后恢复⼯作时需按下此开关STOP 停⽌START 开始Palm Switch 紧急停⽌OVERRIDE/TRANSFER ERROR 连续运⾏INTERLOCKRESET恢复联锁INTERLOCK BYPASS 维修/⼿动/⾃动⽅式START开始STOP停⽌Palm Switch紧急停⽌OVERRIDE/TRANSFER ERROR连续运⾏INTERLOCKRESET INTERLOCK BYPASS维修/⼿动/⾃动⽅式三导⼊产品程序进⾏⽣产⽅法MACHINE STATUS(机器状态):显⽰当前机器所处状态MANAGEMENT INFORMATION(管理资料):记录显⽰产品⽣产报告DOCUMENTS(资料):机器有关说明⽂件IM DIAGNOSTICS(系统诊断):进⼊控制系统各参数校正及故障检修 PRODUCT EDIT(产品编辑):进⼊产品程序编辑PRODUCT CHANGEOVER(产品转换):从不同路径导⼊产品程序PRODUCTION CONTOL(⽣产控制):进⼊⼿动控制状态MAINTENANCE INTERVAL SERVICE(保养进度):进⼊保养进度表SHUTDOWN(关机):机器不做⽣产时关闭系统OS/2 WINDOW(OS2窗⼝):进⼊DOS菜单SECURITY(安全):进⼊密码设定SETUP(IMUPS设定):进⼊IMUPS操作系统设定显⽰产品内容显⽰⽣产信息显⽰物料站位情况TURN OFF ALARM(关闭警报):遇到有警报声需点击做消除插件头已启动⼯作机器做分解动作机器做单步动作机器做连续动作1>点击电脑上 2>在Requested Count 中设定产品数量,点击FullCycle3〉在Products defined 中选择产品程序,接着点击OK产品程序已导⼊4>确认物料已装好后,将各安全门、盖关好5〉旋开拉起开关,此时开关灯灭,接着按6>待机器归零结束后,将待⽣产的PCB板放到机器夹具上,再次按机器开始⼯作⾃动插件1>开机a>先打开UPS电源,按POWER ON开关b>将机器后⾯电源开关OFF转到ON开关亮灯,按下此开关,机器开做归零动作LOAD PRODUCT 图标出现上图四关机操作⽅法STOP停⽌START 开始Palm Switch OVERRIDE/TRANSFERERROR INTERLOCK RESETINTERLOCK BYPASS 维修/⼿动/Palm Switch INTERLOCK RESETSTART START开始STOP停⽌START Palm Switch紧急停⽌OVERRIDE/TRANSFER ERROR连续运⾏INTERLOCK RESET INTERLOCK BYPASS 维修/⼿动/点击FULLCYCLEC>待机器电脑出现Initializtion complete 后开机完成2>关机a>按下开关b>⽤⿏标点击图标,出现右边提⽰选择YES C>将机器后⾯电源开关ON转到OFF d>关闭UPS电源,按POWER OFF开关。

1、环球FlexJet贴片机 Z 轴皮带环球贴片机Z轴皮带有两条,分别是上Z轴皮带和下Z轴皮带。

如图1示图1 Z 轴皮带2、更换 Z 轴皮带2.1 步骤如下:2.1. 1 把贴片头移到合适的位置,方便更换操作。

2.1. 2 关机。

2.1. 3 松开固定 Z 轴马达的三个螺丝(图2),用手转动Z 轴马达的本体,让两个皮带轮的距离变小。

(因为Z 轴马达的本体与转轴不同心)2.1. 4 把松弛了的旧Z 轴皮带取下。

2.1. 5 装上新Z 轴皮带,用手转动Z 轴马达的本体,改变两个皮带轮的距离,让新Z 轴皮带稍微张紧。

2.1. 6 把在第3步松开的三个螺丝轻轻上紧(只要Z 轴马达在松手后不转动即可)。

2.1. 7 调整 Z 轴皮带张力。

3、调整 Z 轴皮带张力3. 1 Z 轴皮带张力的标准:(图3)3. 1. 1 上Z轴皮带:在 3 ounces 的压力下变形量0.040英寸。

3. 1. 2 下Z轴皮带:在 3 ounces 的压力下变形量0.030英寸。

3.2 调整 Z 轴皮带张力的工具3.2.1 调整上Z 轴皮带张力的工具(图4)环球料号:48714801名称:0.040 DEFLECTION (UPPER BELT3.2.2 调整下Z 轴皮带张力的工具(图5)环球料号:48714701名称:0.030 DEFLECTION (LOWER BELT)图5 调整下Z 轴皮带张力的工具3.3 调整步骤:3.3.1 把贴片头移到合适的位置,方便调整操作。

3.3.2 关机,拆下贴片头的盖子。

3.3.3 松开固定 Z 轴马达的三个螺丝(图2),用手转动Z 轴马达的本体,改变两个皮带轮的距离,让皮带拉紧,保持不让Z 轴马达的本体转动。

3.3.4 用调整 Z 轴皮带张力的工具来测量皮带的张力。

上Z 轴皮带张力的调整如图6,下Z 轴皮带张力的调整如图7。

3.3.5 调整到合适的张力: Z 轴皮带张力的工具的读数刻度与指示边对齐。

环球插件机6295A调整一、转盘调整1.将转盘上的四个锁块拆下。

2.将气动马达限位块固定螺丝拆下,松开气动马达。

3.将定位销按下图方式经转盘孔位插入X工作台上的定位孔内4.如果定位销能轻松的插入定位孔中,请直接进行12步调整,如果不能轻松插入,请按以下步骤进行调整。

5.将四个导向轮固定螺丝松开,并将导向轮拧松,此时应检查导向轮座有无松动,如有应重新紧固。

6.将转盘印有FRONT字样一面转向机器前方。

7.将定位销插入通过转盘孔位插入工作台的定位孔中。

8.对角调整四个导向轮使之刚好和转盘接触,此时应能轻松转动导向轮,并无间隙感。

9.此时检查定位销是否上下活动顺畅,如感觉阻力较大时再对导向轮进行细微调整,直至定位销是否上下活动顺畅,调整完后锁紧导向轮固定螺丝。

10.取出定位销,将转盘旋转180度11.将定位销重新插入工作台中的孔位中,检查销子是否上下活动顺畅,如果活动不顺畅,重复调整四个导向轮位置。

12.将四个锁块重新安装到转盘上13.松开LOCK集合的固定螺丝,将转盘转到位。

14.将定位销插入销孔中15.调整LOCK集合位置,直至定位销能够顺畅进入定位孔中。

16.取出定位销,将转盘旋转180度17.将定位销重新插入工作台中的孔位中,检查销子是否上下活动顺畅,如果活动不顺畅,重新调整LOCK集合18.锁紧LOCK集合固定螺丝19.安装转台到位开关,并调整开关位置20.气动马达安装,调整气动马达位置,驱动轮高度调整21.检查定位销活动是否顺畅,如果活动不顺畅,重新调整气动马达位置22.取出定位销,检查各个部件螺丝是否拧紧23.按以上步骤对另外一个转盘进行调整调整完毕二、插件头深度机械调整1.将HEAD1深度盘转动到零点位置2.松开HEAD1气缸杆上的螺母3.松开HEAD1 YOKE上的调整螺丝4.将HEAD1下插到最低点(此时YOKE可以上下自由活动)5.此时DRIVE TIP底部比OUTSIDE FORMER底部长出0.010英寸,如果尺寸不正确,调整气缸杆长度直至尺寸合格,并将气缸杆螺母锁紧6.打开急停开关,清除INTERLOCK,此时HEAD1处于HOME位7.将5CB打至OFF位置,深度盘旋转至A位置8.使用DI 指令驱动HEAD1下插,输入“DI”空格“3”,按Enter键;输入“1000000000000”按Enter键,此时HEAD1运行至DOWN位置,YOKE上下可自由活动,再次检查DRIVE TIP底部比OUTSIDE FORMER底部长出0.010英寸9.调整YOKE上的调节螺丝,直至DRIVE TIP底部与OUTSIDE FORMER底部一样平齐10.锁紧调节螺丝上的螺母,并观察DRIVE TIP高度有无变化11.在电脑中输入“0”,按Enter键,HEAD1运行至HOME位12.输入“..”按Enter键退出DI13.检查所有螺丝是否紧固14.将5CB打至ON位置15.按以上方法调整HEAD2插件深度调整完毕三、深度盘停止位置调整1.打开电源2.急停开关打开,清除INTERLOCK3.将HEAD1与HEAD2按键按至OFF位4.将HEAD部气压关闭5.按以下方法使用DI指令将深度盘转至M位置a.在电脑中输入“DI”空格“3”,按Enter键b.输入“D”,按Enter键c.输入“-14”,按Enter键d.将HEAD1、HEAD2手动下插,直到YOKE与深度盘接触上e.此时YOKE与深度盘接触点应在M位置上,如果不是,松开HEAD1、HEAD2深度盘锁紧螺丝,调整深度盘至正确位置,锁紧深度盘6.在电脑中输入“-27”,按Enter键7.此时YOKE与深度盘接触点应在Z位置上,如果不是,调整位于I/O箱内深度驱动卡上的可调电阻R44,直至位置正确8.重新按第5步方法检查深度盘M位9.在电脑中输入“-2”,按Enter键10.此时YOKE与深度盘接触点应在A位置上,如果不是,调整位于I/O箱内深度驱动卡上的可调电阻R45,直至位置正确11.再次使用DI指令检查深度盘A、M和Z位置12.输入“..”退出DI指令13.将HEAD部气压打开,HEAD回到HOME位调整完毕四、HEAD与ANVIL对中调整1.将急停开关关闭2.手动旋转宽度皮带,并将宽度调整专用工具放入HEAD1 OUTSIDEFORMER中(专用工具在OUTSIDE FORMER中活动是否顺畅且不会落下)3.将ANVIL对中调整专用工具放置在ANVIL1中,松开底座皮带轮,旋转皮带轮直至专用工具刚好卡在左右ANVIL中间4.手动将HEAD1缓慢下移,直至上下专用工具接触5.检查专用工具上的两个引脚对中是否良好6.如果对中左右有偏差,松开底座面部四颗固定螺丝,旋转左右调节螺丝以调整HEAD与ANVIL左右对中7.锁紧固定螺丝,检查对中是否良好8.如果对中前后有偏差,松开底座底部四颗固定螺丝,旋转调节螺丝以调整HEAD与ANVIL前后对中9.锁紧固定螺丝,检查对中是否良好10.取下OUTSIDE FORMER及ANVIL上的专用工具11.锁紧底座皮带轮固定螺丝12.按以上方法调整HEAD2与ANVIL2对中13.将急停开关打开,HEAD回到HOME位调整完毕五、HEAD宽度调整1.将机器电源打开2.制作机器调试程序:公制1〉+00000 +00000 +00000 +00000 +00000 +00000 +00000 D O2〉+22860 +22860 +01016 +00000 +00000 +00000 +00000 D N3〉+22860 +40000 +01016 +00000 +00000 +00000 +00000 D P .英制1〉+00000 +00000 +00000 +00000 +00000 +00000 +00000 D O2〉+09000 +09000 +00400 +00000 +00000 +00000 +00000 D N3〉+09000 +15000 +00400 +00000 +00000 +00000 +00000 D P .3.运行调试程序4.机器归零5.将HEAD 1、HEAD2关闭6.按START键,机器运行到指定位置7.将Z轴调整专用工具放入HEAD1 OUTSIDE FORMER中8.检查专用工具在OUTSIDE FORMER中活动是否顺畅且不会落下,如果间隙不正确,按以下步骤调整9.将Z轴编码器固定螺丝松开,调整编码器直到专用工具在OUTSIDEFORMER中的间隙正常10.将专用工具从HEAD1取出放入HEAD2 OUTSIDE FORMER中11.检查专用工具在OUTSIDE FORMER中活动是否顺畅且不会落下12.如果如果间隙不正确,松开HEAD2宽度皮带轮上的锁紧螺丝,转动轴调整HEAD2宽度,直至专用工具在OUTSIDE FORMER中的间隙正常调整完毕六、HEAD高度调整1.将PCB放入夹具中。

2.将2CB、3CB打到OFF位3.手动移动工作台4.将HEAD部分气压关闭,手动将HEAD下插5.检查OUTSIDE FORMER底部与PCB间距是否为0.0046.如果间隙不正确,松开头部上下四颗固定螺丝7.松开高度调整螺栓上锁紧螺母,上下调整头部高度至正确位置8.轻微锁紧头部固定螺丝,再次检查OUTSIDE FORMER底部与PCB间距9.锁紧头部四颗螺丝10.将HEAD部分气压打开,HEAD回到HOME位11.将2CB、3CB打到ON位调整完毕七、HEAD对中调整1.将转盘印有FRONT字样一面转向机器前方。

2.将调整模板安装至转盘13.制作调试程序公制1.+00000 +00000 +00000 +00000 +00000 +00000 +00000 D O2.+22860 +22860 +01016 +00000 +00000 +00000 +00000 D N3.+22860 +40000 +01016 +00000 +00000 +00000 +00000 D P .英制1.+00000 +00000 +00000 +00000 +00000 +00000 +00000 D O2.+09000 +09000 +00400 +00000 +00000 +00000 +00000 D N3.+09000 +15000 +00400 +00000 +00000 +00000 +00000 D P .4.运行调试程序5.机器归零6.将HEAD 1、HEAD2关闭7.按START键,机器运行到程序第2步8.将HEAD部分气压关闭9.手动将HEAD1下插,并将Z轴调整专用工具放置在OUTSIDE FORMER之间(此时专用工具应上下活动顺畅,且不会自动落下)10.手动推移HEAD1缓慢下插,检查专用工具两个引脚是否能准确插入模板上的两个小孔中11.如位置不正确,松开X、Y轴编码器锁紧螺丝12.调整X、Y轴编码器,直至专用工具两个引脚能准确插入模板上的两个小孔中13.取出专用工具,HEAD部分气压打开,按START键让工作台重复运行几次,再次安装专用工具,检查位置是否正确14.将模板放置在转盘2上,专用工具放置在HEAD2 OUTSIDE FORMER之间(此时专用工具应上下活动顺畅,且不会自动落下)15.手动推移HEAD1缓慢下插,检查专用工具两个引脚是否能准确插入模板上的两个小孔中16.如位置不正确,松开位于机器后部的固定螺丝17.旋转右侧的调节螺丝调整HEAD2左右位置,调节轴套调整HEAD2前后位置,直至专用工具两个引脚能准确插入模板上的两个小孔中18.锁紧固定螺丝,再次检查位置是否正确19.取出专用工具,取下模板,HEAD部分气压打开调整完毕八、底座宽度调整1.将机器电源打开2.制作调试程序公制1.+00000 +00000 +00000 +00000 +00000 +00000 +00000 D O2.+22860 +22860 +01016 +00000 +00000 +00000 +00000 D N3.+22860 +40000 +01016 +00000 +00000 +00000 +00000 D P .英制1.+00000 +00000 +00000 +00000 +00000 +00000 +00000 D O2.+09000 +09000 +00400 +00000 +00000 +00000 +00000 D N3.+09000 +15000 +00400 +00000 +00000 +00000 +00000 D P .3.运行调试程序4.机器归零5.将HEAD1、HEAD2关闭6.按START键,机器运行到程序第2步7.此时测量左右ANVIL之间的间距是否为0.210+/-0.005英寸8.如果间距尺寸不正确,松开底座皮带轮锁紧螺丝9.转动轴调整底座宽度至正确位置调整完毕九、底座高度调整1.将PCB放入夹具中。