蒽醌法双氧水生产课件

- 格式:ppt

- 大小:4.20 MB

- 文档页数:22

过氧化氢(双氧水)生产工艺过氧化氢(双氧水)工艺过氧化氢(双氧水)的生产方法1.1蒽醌法蒽醌法生产双氧水是目前世界上该行业最为成熟的生产方法之一,国外大型的生产厂家都采用蒽醌法生产双氧水,在国内目前双氧水的制备也几乎都是蒽醌法。

20世纪初,人们发明以2-烷基蒽醌作为氢的载体循环使用生产双氧水的方法,后经多次改进,使该技术日趋成熟。

其工艺为2-烷基蒽醌与有机溶剂配制成工作溶液,在压力为0.30MPa、温度55℃~65℃、有催化剂存在的条件下,通入H2进行氢化,再在40℃~44℃下与空气进行逆流氧化,经萃取、再生、精制与浓缩制得到H2O2水溶液成品,目前我国市场上有质量分数分别为27.5%、35.0%和50.0%三种规格的产品。

国内20世纪80年代中期以前,过氧化氢的生产主要以镍催化剂搅拌釜氢化蒽醌法工艺为主,随着生产能力的不断扩大,与搅拌釜工艺相比,以钯为催化剂的固定床工艺逐渐显示出其优越性:氢化设备结构简单、装置生产能力大、生产过程中不需经常补加催化剂、安全性能好和操作方便等优点,借助于计算机集散控制技术,可大大提高装置的安全性能,该工艺已成为过氧化氢生产发展的方向;近期新建装置及老厂的工艺改造几乎都采用蒽醌法,多采用钯催化固定床,镍钯混合床。

目前在国内还没有出现氢化流化床的文献报道,只有上海阿托菲纳双氧水公司和福建第一化工厂引进国外技术采用钯催化氢化流化床的专利工艺。

双氧水用途及概况1.1.1.1物理性质:双氧水(学名过氧化氢),分子式:H2O2,分子量:34,无色、无味透明无毒,但对皮肤有漂白及烧灼作用。

皮肤受其侵蚀可引起皮炎、起泡或针刺般疼痛,重者长期不痊愈。

它能强烈刺激眼睛,危害眼粘膜,长期接触,可使毛发变黄。

双氧水蒸汽可引起眼睛流泪,刺激眼、鼻、喉的粘膜。

双氧水蒸气在空气中的最大浓度不应高于0.03mg/L1.1.2化学性质:双氧水是一种强氧化性物质,但遇到比它更强的氧化剂,比如高锰酸钾、氯气等,则呈还原性质。

蒽醌法生产过氧化氢的安全事故分析及防范措施1 蒽醌法生产过氧化氢的原理本方法制取过氧化氢是以2- 乙基蒽醌( EAQ)为载体, 重芳烃(AR) 及磷酸三辛酯( TOP) 为混合溶剂, 配制成具有一定组成的工作液, 将其与氢气一起通入一装有催化剂的氢化床内, EAQ 于一定压力和温度下与氢进行氢化反应, 生成相应的氢蒽醌(HEAQ) , 所得溶液称氢化液。

氢化液再被空气中的氧氧化, 其中的氢蒽醌恢复成原来的蒽醌, 同时生成过氧化氢, 所得溶液称为氧化液。

利用过氧化氢在水和工作液中溶解度的不同及工作液与水的密度差,用纯水萃取氧化液中的过氧化氢, 得到过氧化氢水溶液( 俗称双氧水) 。

此水溶液经净化处理即可得到过氧化氢产品。

经水萃取后的工作液( 称萃余液) , 经过后处理工序K2CO3 溶液干燥脱水分解H2O2 和沉降分离碱, 再经白土床内的活性氧化铝吸附除碱和再生降解物后得到工作液, 然后再循环使用。

2 过氧化氢产品及原料的危险性2.1 过氧化氢纯净的过氧化氢, 在任何浓度下都很稳定, 工业生产的过氧化氢的正常分解速度极慢, 每年损失低于1%, 但与重金属及其盐类、灰尘、碱性物质及粗糙的容器表面接触, 或受光、热作用时, 可加速分解,并放出大量的氧气和热量。

分解反应速度与温度、pH 值及杂质含量有密切关系, 随着温度、pH 值的提高及杂质含量的增加, 分解反应速度加快。

温度每升高10 ℃, 分解速度约提高 1.3 倍, 分解时进一步促使温度升高和分解速度加快, 对生产安全构成威胁。

过氧化氢稳定性受pH 值的影响很大, 中性溶液最稳定, 当pH 值低( 呈酸性) 时, 对稳定性影响不大, 但当pH 值高(呈碱性)时, 稳定性急剧恶化, 分解速度明显加快。

当和含碱( 如K2CO3、NaOH 等) 成分的物质及重金属接触时, 则迅速分解。

虽然通常在过氧化氢产品中, 都加有稳定剂, 但当污染严重时, 对上述的分解也无济于事。

一、蒽醌法双氧水工艺技术简介定义:蒽醌法生产双氧水,即利用醌类物质可以被氢化还原再重新回复成醌的性质,以烷基蒽醌衍生物为载体,在催化剂催化下被氢化,而后氧化合成过氧化氢(俗称双氧水)。

蒽醌法生产双氧水是目前世界上该行业最为成熟的生产方法之一,国外大型的生产厂家都采用蒽醌法生产双氧水,在国内目前双氧水的制备也几乎都是蒽醌法。

目前,世界上双氧水的生产方法主要有电解法、蒽醌法、异丙醇法、氧阴极还原法和氢氧直接化合法5种,在全球范围内蒽醌法生产占有绝对优势。

蒽醌法又分为钯催化生产工艺和镍催化剂氢化生产工艺。

国内20世纪80年代中期以前,过氧化氢的生产主要以镍催化剂搅拌釜氢化蒽醌工艺为主,随着生产能力得不断扩大,与搅拌釜工艺相比,以钯为催化剂的固定床组件显示出氢化设备结构简单、装置生产能力大、生产过程中不需经常补加催化剂、安全性能好和操作方便等优点,借助于DCS集散控制技术,可大大提高装置得安全性能,该工艺已成为过氧化氢生产发展的方向。

目前国内工业上蒽醌法生产过氧化氢的方法有悬浮釜镍催化剂工艺、固定床钯催化剂工艺、流化床工艺等,其中蒽醌法固定床钯催化剂工艺因其投资少、产量高、操作简单以及其使用的钯催化剂具有用量少、活性高、易再生和使用安全等优点,而成为国内过氧化氢生产工艺的主流,蒽醌法固定床钯催化剂工艺:是以2-乙基蒽醌为载体,以芳烃和磷酸三辛酯为溶剂配制成混合液体工作液。

工作液在固定床内于一定的温度、压力和钯催化剂的催化作用下,与氢气进行氢化反应,氢化完成液再与空气中的氧气进行氧化反应,得到的氧化液经纯水萃取、净化得到双氧水。

工作液经处理后循环使用。

其中氢化工序为整个生产工艺的核心,而氢化工序运行的效果,直接取决于钯催化剂的性能。

钯催化剂作为蒽醌法过氧化氢生产中的一种昂贵的关键原料,在生产应用时必须结合其特点进行有效的控制,使钯催化剂安全平稳地使用,否则,会影响钯催化剂效能正常发挥,造成浪费,影响产品产量质量,甚至造成难以弥补的损失。

蒽醌法生产过氧化氢的安全事故分析及防范措施1 蒽醌法生产过氧化氢的原理本方法制取过氧化氢是以2- 乙基蒽醌( EAQ)为载体, 重芳烃(AR) 及磷酸三辛酯( TOP) 为混合溶剂, 配制成具有一定组成的工作液, 将其与氢气一起通入一装有催化剂的氢化床内, EAQ 于一定压力和温度下与氢进行氢化反应, 生成相应的氢蒽醌(HEAQ) , 所得溶液称氢化液。

氢化液再被空气中的氧氧化, 其中的氢蒽醌恢复成原来的蒽醌, 同时生成过氧化氢, 所得溶液称为氧化液。

利用过氧化氢在水和工作液中溶解度的不同及工作液与水的密度差,用纯水萃取氧化液中的过氧化氢, 得到过氧化氢水溶液( 俗称双氧水) 。

此水溶液经净化处理即可得到过氧化氢产品。

经水萃取后的工作液( 称萃余液) , 经过后处理工序K2CO3溶液干燥脱水分解H2O2 和沉降分离碱, 再经白土床内的活性氧化铝吸附除碱和再生降解物后得到工作液, 然后再循环使用。

2 过氧化氢产品及原料的危险性2.1 过氧化氢纯净的过氧化氢, 在任何浓度下都很稳定, 工业生产的过氧化氢的正常分解速度极慢, 每年损失低于1%, 但与重金属及其盐类、灰尘、碱性物质及粗糙的容器表面接触, 或受光、热作用时, 可加速分解,并放出大量的氧气和热量。

分解反应速度与温度、pH 值及杂质含量有密切关系, 随着温度、pH 值的提高及杂质含量的增加, 分解反应速度加快。

温度每升高10 ℃, 分解速度约提高1.3 倍, 分解时进一步促使温度升高和分解速度加快, 对生产安全构成威胁。

过氧化氢稳定性受pH 值的影响很大, 中性溶液最稳定, 当pH 值低( 呈酸性) 时, 对稳定性影响不大, 但当pH 值高(呈碱性)时, 稳定性急剧恶化, 分解速度明显加快。

当和含碱( 如K2CO3、NaOH 等) 成分的物质及重金属接触时, 则迅速分解。

虽然通常在过氧化氢产品中, 都加有稳定剂, 但当污染严重时, 对上述的分解也无济于事。

蒽醌法过氧化氢技术基础知识前言为便于公司职工及新来员工系统地学习东方宏业有限公司葸醌法过氧化氢生产技术的基础知识和系统化操作,我们将《操作规程》及过氧化氢生产相关知识进行了汇总,整编成了这本《蒽醌法过氧化氢技术基础知识》,基础知识以过氧化氢稀品主装置及公用工程、配制、污水、包装等辅助装置的基本生产知识为主要内容,对装置的生产原料性能、工艺原理、流程及按指令操作知识进行了系统、简洁地介绍。

通过对基础知识的学习,大家可以对过氧化氢生产装置有一个系统地了解,《操作规程》、《岗位操作法》及开、停车操作步骤的学习更加了解掌握。

学习要求:了解并掌握产品及主要生产原料的性能,熟练掌握过氧化氢稀品、生产工艺原理、工艺流程;牢记安全操作相关知识。

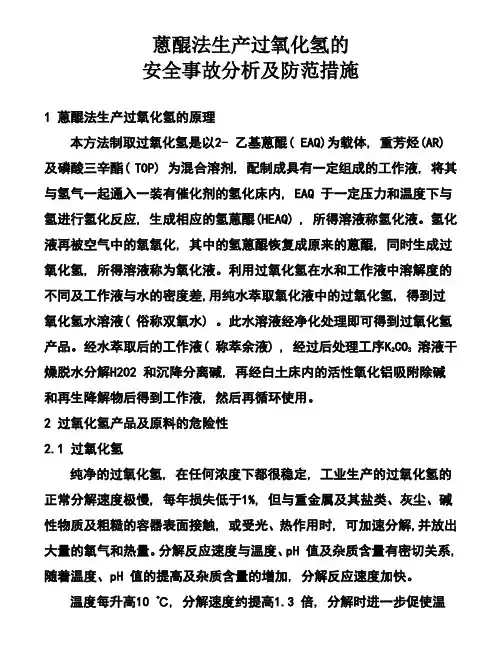

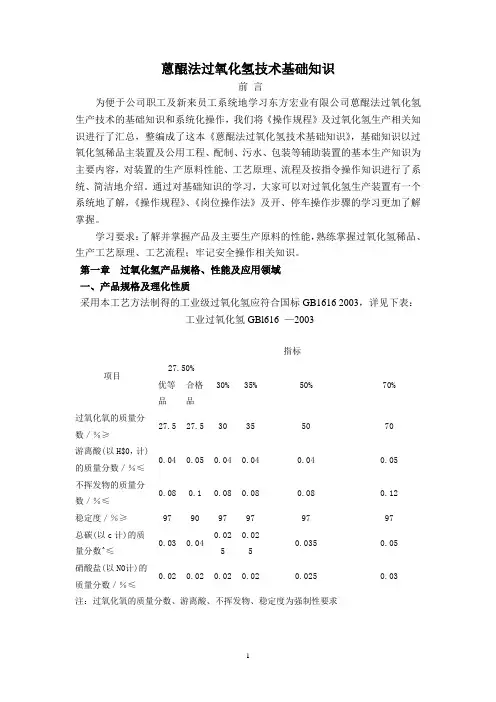

第一章过氧化氢产品规格、性能及应用领域一、产品规格及理化性质采用本工艺方法制得的工业级过氧化氢应符合国标GB1616 2003,详见下表:工业过氧化氢GBl616 —2003项目指标27.50%30% 35% 50% 70% 优等品合格品过氧化氧的质量分数/%≥27.5 27.5 30 35 50 70 游离酸(以H$0,计)的质量分数/%≤0.04 0.05 0.04 0.04 0.04 0.05 不挥发物的质量分数/%≤0.08 0.1 0.08 0.08 0.08 0.12 稳定度/%≥97 90 97 97 97 97总碳(以c计)的质量分数^≤0.03 0.040.0250.0250.035 0.05硝酸盐(以N0计)的质量分数/%≤0.02 0.02 0.02 0.02 0.025 0.03 注:过氧化氧的质量分数、游离酸、不挥发物、稳定度为强制性要求过氧化氢,俗名双氧水(hydrogen peroxlde),无色(或浅黄色)透明液体,有强烈的刺激性臭味,无毒,对皮肤有一定的侵蚀作用,产生灼烧感和针刺般疼痛,属于无机过氧化物,已列入国家安监局发布的危险化学品名录(2002版)。

一、蒽醌法双氧水工艺技术简介定义:蒽醌法生产双氧水,即利用醌类物质可以被氢化还原再重新回复成醌的性质,以烷基蒽醌衍生物为载体,在催化剂催化下被氢化,而后氧化合成过氧化氢(俗称双氧水)。

蒽醌法生产双氧水是目前世界上该行业最为成熟的生产方法之一,国外大型的生产厂家都采用蒽醌法生产双氧水,在国内目前双氧水的制备也几乎都是蒽醌法。

目前,世界上双氧水的生产方法主要有电解法、蒽醌法、异丙醇法、氧阴极还原法和氢氧直接化合法5种,在全球范围内蒽醌法生产占有绝对优势。

蒽醌法又分为钯催化生产工艺和镍催化剂氢化生产工艺。

国内20世纪80年代中期以前,过氧化氢的生产主要以镍催化剂搅拌釜氢化蒽醌工艺为主,随着生产能力得不断扩大,与搅拌釜工艺相比,以钯为催化剂的固定床组件显示出氢化设备结构简单、装置生产能力大、生产过程中不需经常补加催化剂、安全性能好和操作方便等优点,借助于DCS集散控制技术,可大大提高装置得安全性能,该工艺已成为过氧化氢生产发展的方向。

目前国内工业上蒽醌法生产过氧化氢的方法有悬浮釜镍催化剂工艺、固定床钯催化剂工艺、流化床工艺等,其中蒽醌法固定床钯催化剂工艺因其投资少、产量高、操作简单以及其使用的钯催化剂具有用量少、活性高、易再生和使用安全等优点,而成为国内过氧化氢生产工艺的主流,蒽醌法固定床钯催化剂工艺:是以2-乙基蒽醌为载体,以芳烃和磷酸三辛酯为溶剂配制成混合液体工作液。

工作液在固定床内于一定的温度、压力和钯催化剂的催化作用下,与氢气进行氢化反应,氢化完成液再与空气中的氧气进行氧化反应,得到的氧化液经纯水萃取、净化得到双氧水。

工作液经处理后循环使用。

其中氢化工序为整个生产工艺的核心,而氢化工序运行的效果,直接取决于钯催化剂的性能。

钯催化剂作为蒽醌法过氧化氢生产中的一种昂贵的关键原料,在生产应用时必须结合其特点进行有效的控制,使钯催化剂安全平稳地使用,否则,会影响钯催化剂效能正常发挥,造成浪费,影响产品产量质量,甚至造成难以弥补的损失。

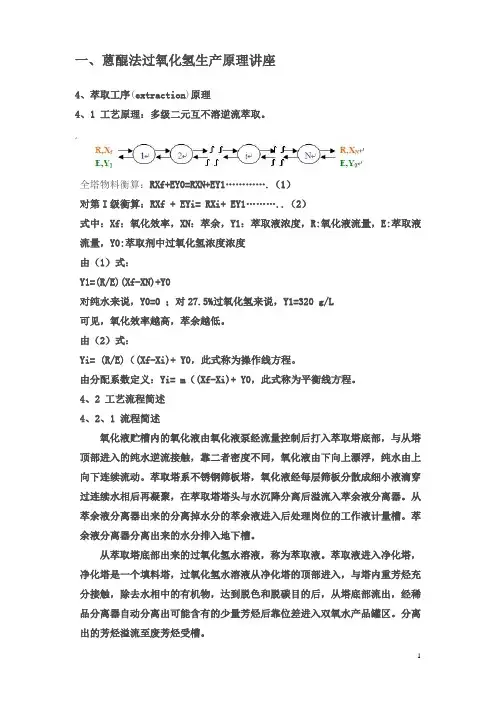

一、蒽醌法过氧化氢生产原理讲座4、萃取工序(extraction)原理4、1 工艺原理:多级二元互不溶逆流萃取。

全塔物料衡算:RXf+EY0=RXN+EY1 (1)对第I级衡算:RXf + EYi= RXi+ EY1 (2)式中:Xf:氧化效率,XN:萃余,Y1:萃取液浓度,R:氧化液流量,E:萃取液流量,Y0:萃取剂中过氧化氢浓度浓度由(1)式:Y1=(R/E)(Xf-XN)+Y0对纯水来说,Y0=0 ;对27.5%过氧化氢来说,Y1=320 g/L可见,氧化效率越高,萃余越低。

由(2)式:Yi= (R/E)((Xf-Xi)+ Y0,此式称为操作线方程。

由分配系数定义:Yi= m((Xf-Xi)+ Y0,此式称为平衡线方程。

4、2 工艺流程简述4、2、1 流程简述氧化液贮槽内的氧化液由氧化液泵经流量控制后打入萃取塔底部,与从塔顶部进入的纯水逆流接触,靠二者密度不同,氧化液由下向上漂浮,纯水由上向下连续流动。

萃取塔系不锈钢筛板塔,氧化液经每层筛板分散成细小液滴穿过连续水相后再凝聚,在萃取塔塔头与水沉降分离后溢流入萃余液分离器。

从萃余液分离器出来的分离掉水分的萃余液进入后处理岗位的工作液计量槽。

萃余液分离器分离出来的水分排入地下槽。

从萃取塔底部出来的过氧化氢水溶液,称为萃取液。

萃取液进入净化塔,净化塔是一个填料塔,过氧化氢水溶液从净化塔的顶部进入,与塔内重芳烃充分接触,除去水相中的有机物,达到脱色和脱碳目的后,从塔底部流出,经稀品分离器自动分离出可能含有的少量芳烃后靠位差进入双氧水产品罐区。

分离出的芳烃溢流至废芳烃受槽。

4、2、2 流程示意图4、3 工艺参数1 纯水流量;2 萃取液流量;3 萃取塔相界面;4 净化塔相界面5 纯水酸度;6 萃取液酸度;7 萃取液中过氧化氢含量;8 萃余4、4 萃取塔工作原理示意图*筛板塔应防止返混降低塔效*操作时,严禁关闭进出水阀。

防止带水。

控制萃余。

*操作时,严控纯水酸度。

蒽醌法生产双氧水蒽醌法生产工艺_图文导读:就爱阅读网友为您分享以下“蒽醌法生产工艺_图文”的资讯,希望对您有所帮助,感谢您对的支持!和污染环境。

当发现物料泄漏时,操作人员应及时采取措施消除。

2、车间内所有电气设备(电动机、开关等)及照明设备均应符合防爆要求,所有设备及管道均应按要求接地。

3、车间内禁止吸烟或使用明火,不得携带火源进入车间。

检修中需耍使用明火时,首先应将各设备中的易燃易爆物料移出,并进行清洗、置换,然后严格按规定办理动火手续,并经现场检查合格后,方可进行动火。

4、车间内的消防设施应经常检查,使其处于完好状态,以各随时使用。

因重芳烃、磷酸三辛酯、工作液等有机物燃1烧引发的火灾,使用二氧化碳灭火器、干粉灭火器、沙箱等灭火。

因过氧化氢分解引起的火灾,则应以水为灭火剂。

5、车间内应经常保持清洁整齐,不得积存各类可燃杂物。

车间进出口附近,应保持畅通无阻,严禁堆放杂物。

6、所有设备及管道于送入氢气前,均需用氮气置换其中的空气,直至设备及管道内气体中的含氧量小于2,为合格。

7、经常检查各种计量仪表是否指不准确、动作正常。

当发现有故障或指示不准确时,应立即检修或更换,不得勉强使用。

三、、操作人员守则1、为避免产生火花,进入车间的人员不得穿带有铁掌的鞋靴,操作中严禁以铁器敲击设备及管道。

2、操作人员必须经过操作规程的学习,并经考试合格后方可参与操作。

3、操作人员必须严格遵守操作规程,以免发生事故。

操作2条件的更改,须经车间以上领导的批准,方可实施。

4、操作人员在操作中如发现异常现象或事故,除应及时采取有效措施排除或防止继续扩大外,应立即报告班长;当情况严重时,应立即报告车间领导。

5、操作人员应穿着工作服,配带必要的劳动保护用品。

6、操作人员必须严格遵守交接班制度,并贯彻双重检查制度。

7、操作中若发生烧伤或急性中毒,应及时采取急救措施,送往卫生所或医院治疗。

8、操作人员不得擅自离开工作岗位,非本车间工作人员未经许可办不得擅自进入车间,更不得参与操作,以免发生危险。

蒽醌法生产过氧化氢的安全事故分析及防范措施1 蒽醌法生产过氧化氢的原理本方法制取过氧化氢是以2- 乙基蒽醌( EAQ)为载体, 重芳烃(AR) 及磷酸三辛酯( TOP) 为混合溶剂, 配制成具有一定组成的工作液, 将其与氢气一起通入一装有催化剂的氢化床内, EAQ 于一定压力和温度下与氢进行氢化反应, 生成相应的氢蒽醌(HEAQ) , 所得溶液称氢化液。

氢化液再被空气中的氧氧化, 其中的氢蒽醌恢复成原来的蒽醌, 同时生成过氧化氢, 所得溶液称为氧化液。

利用过氧化氢在水和工作液中溶解度的不同及工作液与水的密度差,用纯水萃取氧化液中的过氧化氢, 得到过氧化氢水溶液( 俗称双氧水) 。

此水溶液经净化处理即可得到过氧化氢产品。

经水萃取后的工作液( 称萃余液) , 经过后处理工序K2CO3 溶液干燥脱水分解H2O2 和沉降分离碱, 再经白土床内的活性氧化铝吸附除碱和再生降解物后得到工作液, 然后再循环使用。

2 过氧化氢产品及原料的危险性2.1 过氧化氢纯净的过氧化氢, 在任何浓度下都很稳定, 工业生产的过氧化氢的正常分解速度极慢, 每年损失低于1%, 但与重金属及其盐类、灰尘、碱性物质及粗糙的容器表面接触, 或受光、热作用时, 可加速分解,并放出大量的氧气和热量。

分解反应速度与温度、pH 值及杂质含量有密切关系, 随着温度、pH 值的提高及杂质含量的增加, 分解反应速度加快。

温度每升高10 ℃, 分解速度约提高 1.3 倍, 分解时进一步促使温度升高和分解速度加快, 对生产安全构成威胁。

过氧化氢稳定性受pH 值的影响很大, 中性溶液最稳定, 当pH 值低( 呈酸性) 时, 对稳定性影响不大, 但当pH 值高(呈碱性)时, 稳定性急剧恶化, 分解速度明显加快。

当和含碱( 如K2CO3、NaOH 等) 成分的物质及重金属接触时, 则迅速分解。

虽然通常在过氧化氢产品中, 都加有稳定剂, 但当污染严重时, 对上述的分解也无济于事。