产品蚀纹与拔模角关系

- 格式:doc

- 大小:274.50 KB

- 文档页数:6

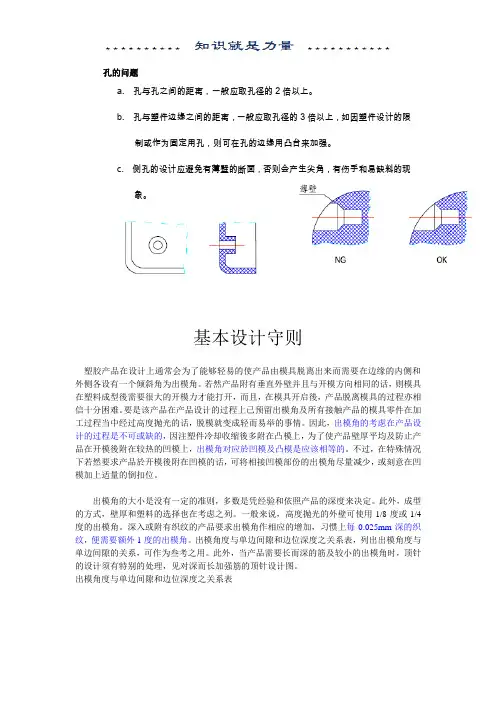

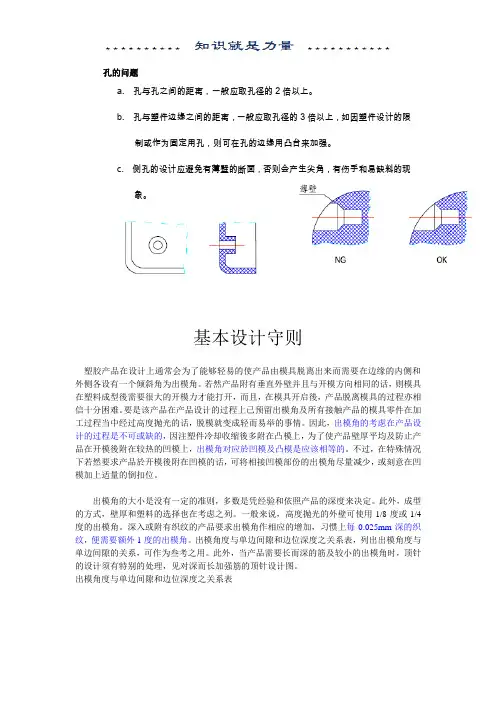

孔的问题a. 孔与孔之间的距离,一般应取孔径的2倍以上。

b. 孔与塑件边缘之间的距离,一般应取孔径的3倍以上,如因塑件设计的限制或作为固定用孔,则可在孔的边缘用凸台来加强。

c. 侧孔的设计应避免有薄壁的断面,否则会产生尖角,有伤手和易缺料的现象。

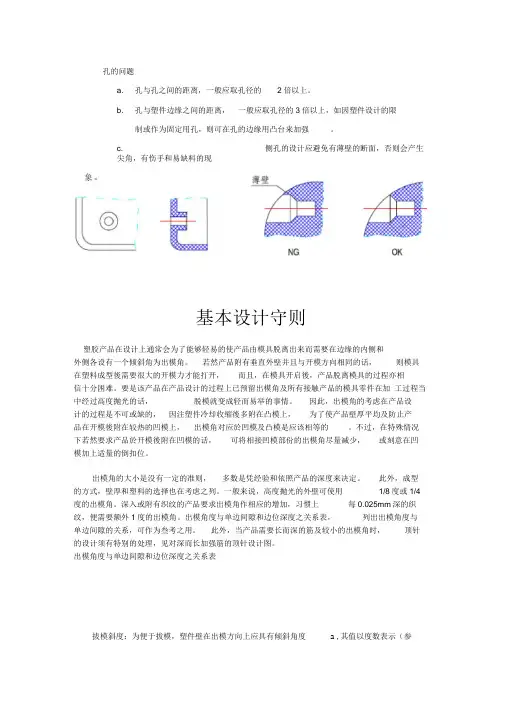

基本设计守则塑胶产品在设计上通常会为了能够轻易的使产品由模具脱离出来而需要在边缘的内侧和外侧各设有一个倾斜角为出模角。

若然产品附有垂直外壁并且与开模方向相同的话,则模具在塑料成型後需要很大的开模力才能打开,而且,在模具开启後,产品脱离模具的过程亦相信十分困难。

要是该产品在产品设计的过程上已预留出模角及所有接触产品的模具零件在加工过程当中经过高度抛光的话,脱模就变成轻而易举的事情。

因此,出模角的考虑在产品设计的过程是不可或缺的,因注塑件冷却收缩後多附在凸模上,为了使产品壁厚平均及防止产品在开模後附在较热的凹模上,出模角对应於凹模及凸模是应该相等的。

不过,在特殊情况下若然要求产品於开模後附在凹模的话,可将相接凹模部份的出模角尽量减少,或刻意在凹模加上适量的倒扣位。

出模角的大小是没有一定的准则,多数是凭经验和依照产品的深度来决定。

此外,成型的方式,壁厚和塑料的选择也在考虑之列。

一般来说,高度抛光的外壁可使用1/8度或1/4度的出模角。

深入或附有织纹的产品要求出模角作相应的增加,习惯上每0.025mm深的织纹,便需要额外1度的出模角。

出模角度与单边间隙和边位深度之关系表,列出出模角度与单边间隙的关系,可作为叁考之用。

此外,当产品需要长而深的筋及较小的出模角时,顶针的设计须有特别的处理,见对深而长加强筋的顶针设计图。

出模角度与单边间隙和边位深度之关系表拔模斜度:为便于拔模,塑件壁在出模方向上应具有倾斜角度α,其值以度数表示(参见表2-4)。

3.1拔模斜度确定要点(1) 制品精度要求越高,拔模斜度应越小。

(2) 尺寸大的制品,应采用较小的拔模斜度。

(3) 制品形状复杂不易拔模的,应选用较大的斜度。

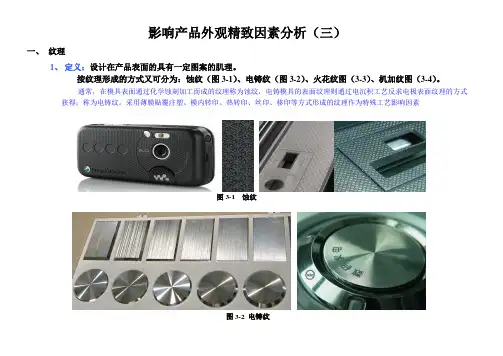

影响产品外观精致因素分析(三)一、纹理1、定义:设计在产品表面的具有一定图案的肌理。

按纹理形成的方式又可分为:蚀纹(图3-1)、电铸纹(图3-2)、火花纹图(3-3)、机加纹图(3-4)。

通常,在模具表面通过化学蚀刻加工而成的纹理称为蚀纹,电铸模具的表面纹理则通过电沉积工艺反求电极表面纹理的方式获得;称为电铸纹。

采用薄膜贴覆注塑、模内转印、热转印、丝印、移印等方式形成的纹理作为特殊工艺影响因素图3-1 蚀纹图3-2 电铸纹图3-3 火花纹图3-4a 机加纹图3-4b 机加纹2、影响因素:纹理对产品的外观影响很大,主要在以下几个方面:(1)影响产品形态:较粗糙的纹理在工程上需要较大的拔模角,较大的拔模角会影响产品的形态(图3-5a),且容易在某些位置产生脱模缺陷——拉花(图3-5b)。

图3-5 a 拔模角示意图 b 拉花示意图解决方式:1.避免在侧面采用粗蚀纹;2.采用侧面抽芯(但会新增加拼接线如图3-6)。

拼接线产品外形图3-6特别提醒:蚀纹样板各类纹样上标注的拔模角均为最小值,实际拔模角需在最小值上增加0.5~1度。

(2)纹理深度影响表面质量:深度蚀纹:蚀纹的表面状态实际上随着蚀纹深度的增加而趋向圆浑,程度取决于模具钢材的特性及腐蚀工艺的具体状况(见图3-7)。

通常表面纹理细节会出现不均匀的麻点纹。

(图3-7)顶部较平整,方形轮廓较清晰。

(蚀纹深度0.2mm)顶部明显凸起,方形轮廓边缘明显圆滑。

(蚀纹深度0.3mm)第一次腐蚀的纹理。

第二次覆盖的纹理。

图3-8 深度蚀纹后罩细纹解决方式1.使用蚀纹蚀刻图案时,应控制蚀刻深度。

2.蚀纹后在蚀纹面罩一层与蚀纹后所得麻点纹接近的细点纹,遮盖其不均匀麻点(见图3-8)。

(3)纹理图形影响外观:纹理图案较大时纹理边缘会有不完整的图案存在(图3-9)。

残留图形图3-9解决方式1.精心设计纹理图案在产品上的排布位置及大小,力求最佳。

2.在上面的基础上明确图案残留的定义(许可的大小、位置),工程上尽可能的屏蔽问题。

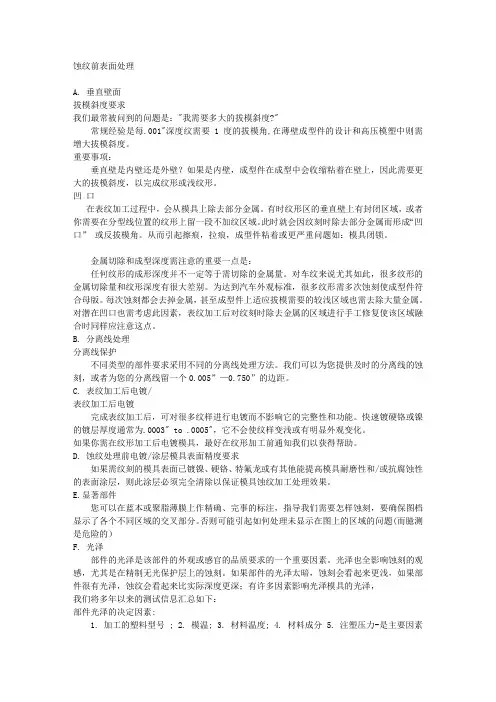

蚀纹前表面处理A. 垂直壁面拔模斜度要求我们最常被问到的问题是:"我需要多大的拔模斜度?"常规经验是每.001"深度纹需要 1 度的拔模角,在薄壁成型件的设计和高压模塑中则需增大拔模斜度。

重要事项:垂直壁是内壁还是外壁?如果是内壁,成型件在成型中会收缩粘着在壁上,因此需要更大的拔模斜度,以完成纹形或浅纹形。

凹口在表纹加工过程中,会从模具上除去部分金属。

有时纹形区的垂直壁上有封闭区域,或者你需要在分型线位置的纹形上留一段不加纹区域。

此时就会因纹刻时除去部分金属而形成“凹口”或反拔模角。

从而引起擦痕,拉痕,成型件粘着或更严重问题如:模具闭锁。

金属切除和成型深度需注意的重要一点是:任何纹形的成形深度并不一定等于需切除的金属量。

对车纹来说尤其如此,很多纹形的金属切除量和纹形深度有很大差别。

为达到汽车外观标准,很多纹形需多次蚀刻使成型件符合母版。

每次蚀刻都会去掉金属,甚至成型件上适应拔模需要的较浅区域也需去除大量金属。

对潜在凹口也需考虑此因素,表纹加工后对纹刻时除去金属的区域进行手工修复使该区域融合时同样应注意这点。

B. 分离线处理分离线保护不同类型的部件要求采用不同的分离线处理方法。

我们可以为您提供及时的分离线的蚀刻,或者为您的分离线留一个0.005”—0.750”的边距。

C. 表纹加工后电镀/表纹加工后电镀完成表纹加工后,可对很多纹样进行电镀而不影响它的完整性和功能。

快速镀硬铬或镍的镀层厚度通常为.0003" to .0005",它不会使纹样变浅或有明显外观变化。

如果你需在纹形加工后电镀模具,最好在纹形加工前通知我们以获得帮助。

D. 蚀纹处理前电镀/涂层模具表面精度要求如果需纹刻的模具表面已镀镍、硬铬、特氟龙或有其他能提高模具耐磨性和/或抗腐蚀性的表面涂层,则此涂层必须完全清除以保证模具蚀纹加工处理效果。

E.显著部件您可以在蓝本或聚脂薄膜上作精确、完事的标注,指导我们需要怎样蚀刻,要确保图档显示了各个不同区域的交叉部分。

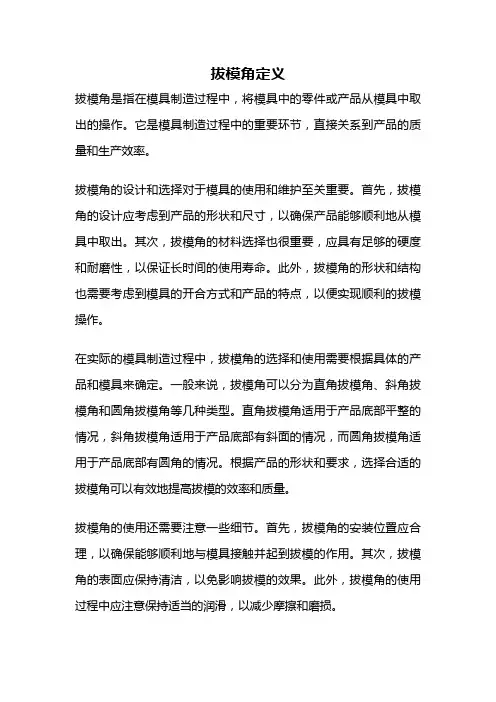

拔模角定义

拔模角是指在模具制造过程中,将模具中的零件或产品从模具中取出的操作。

它是模具制造过程中的重要环节,直接关系到产品的质量和生产效率。

拔模角的设计和选择对于模具的使用和维护至关重要。

首先,拔模角的设计应考虑到产品的形状和尺寸,以确保产品能够顺利地从模具中取出。

其次,拔模角的材料选择也很重要,应具有足够的硬度和耐磨性,以保证长时间的使用寿命。

此外,拔模角的形状和结构也需要考虑到模具的开合方式和产品的特点,以便实现顺利的拔模操作。

在实际的模具制造过程中,拔模角的选择和使用需要根据具体的产品和模具来确定。

一般来说,拔模角可以分为直角拔模角、斜角拔模角和圆角拔模角等几种类型。

直角拔模角适用于产品底部平整的情况,斜角拔模角适用于产品底部有斜面的情况,而圆角拔模角适用于产品底部有圆角的情况。

根据产品的形状和要求,选择合适的拔模角可以有效地提高拔模的效率和质量。

拔模角的使用还需要注意一些细节。

首先,拔模角的安装位置应合理,以确保能够顺利地与模具接触并起到拔模的作用。

其次,拔模角的表面应保持清洁,以免影响拔模的效果。

此外,拔模角的使用过程中应注意保持适当的润滑,以减少摩擦和磨损。

拔模角在模具制造过程中起着重要的作用。

合理的设计和选择拔模角可以提高产品的质量和生产效率,同时也能延长模具的使用寿命。

在实际的使用过程中,我们应根据具体的产品和模具来选择合适的拔模角,并注意拔模角的安装和维护,以确保拔模操作的顺利进行。

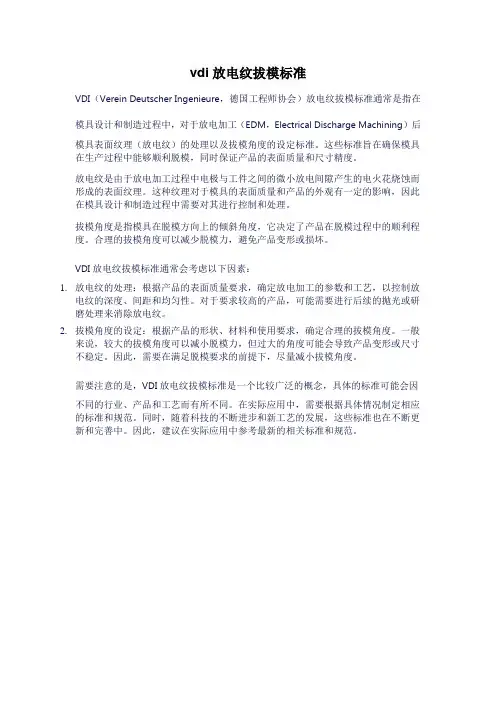

vdi放电纹拔模标准VDI(Verein Deutscher Ingenieure,德国工程师协会)放电纹拔模标准通常是指在模具设计和制造过程中,对于放电加工(EDM,Electrical Discharge Machining)后模具表面纹理(放电纹)的处理以及拔模角度的设定标准。

这些标准旨在确保模具在生产过程中能够顺利脱模,同时保证产品的表面质量和尺寸精度。

放电纹是由于放电加工过程中电极与工件之间的微小放电间隙产生的电火花烧蚀而形成的表面纹理。

这种纹理对于模具的表面质量和产品的外观有一定的影响,因此在模具设计和制造过程中需要对其进行控制和处理。

拔模角度是指模具在脱模方向上的倾斜角度,它决定了产品在脱模过程中的顺利程度。

合理的拔模角度可以减少脱模力,避免产品变形或损坏。

VDI放电纹拔模标准通常会考虑以下因素:1.放电纹的处理:根据产品的表面质量要求,确定放电加工的参数和工艺,以控制放电纹的深度、间距和均匀性。

对于要求较高的产品,可能需要进行后续的抛光或研磨处理来消除放电纹。

2.拔模角度的设定:根据产品的形状、材料和使用要求,确定合理的拔模角度。

一般来说,较大的拔模角度可以减小脱模力,但过大的角度可能会导致产品变形或尺寸不稳定。

因此,需要在满足脱模要求的前提下,尽量减小拔模角度。

需要注意的是,VDI放电纹拔模标准是一个比较广泛的概念,具体的标准可能会因不同的行业、产品和工艺而有所不同。

在实际应用中,需要根据具体情况制定相应的标准和规范。

同时,随着科技的不断进步和新工艺的发展,这些标准也在不断更新和完善中。

因此,建议在实际应用中参考最新的相关标准和规范。

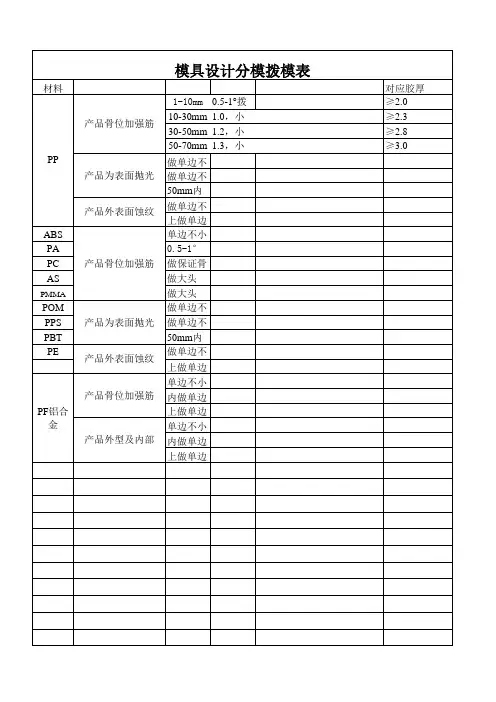

材料对应胶厚

1-10mm单边做0.5-1°拨≥2.0

10-30mm大头1.0,小≥2.3

30-50mm大头1.2,小≥2.8

50-70mm大头1.3,小≥3.0

30mm内

做单边不

50mm内

做单边不

大于

50mm内

20mm内

做单边不

20mm以

上做单边

ABS5mm内做单边不小

PA5-10mm做0.5-1°

PC10-30mm做保证骨

AS30-50mm做大头

PMMA

50-70mm

做大头

POM30mm内做单边不

PPS50mm内做单边不

PBT大于50mm内

PE20mm做单边不

20mm以

上做单边

5mm内做

单边不小

5-10mm

内做单边

10mm以

上做单边

5mm内做

单边不小

5-10mm

内做单边

10mm以

上做单边

产品外型及内部

PF铝合

金

产品骨位加强筋

产品为表面抛光

产品外表面蚀纹

模具设计分模拨模表

PP

产品为表面抛光

产品骨位加强筋

产品外表面蚀纹

产品骨位加强筋

孔的问题a. 孔与孔之间的距离,一般应取孔径的2倍以上。

b. 孔与塑件边缘之间的距离,一般应取孔径的3倍以上,如因塑件设计的限制或作为固定用孔,则可在孔的边缘用凸台来加强。

c. 侧孔的设计应避免有薄壁的断面,否则会产生尖角,有伤手和易缺料的现象。

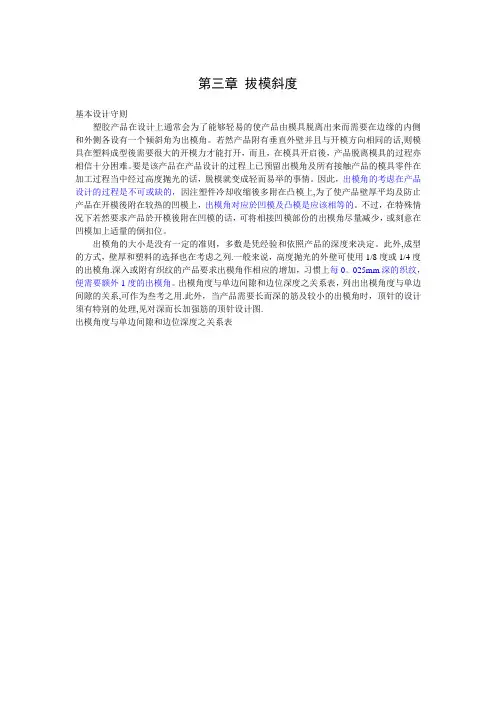

基本设计守则塑胶产品在设计上通常会为了能够轻易的使产品由模具脱离出来而需要在边缘的内侧和外侧各设有一个倾斜角为出模角。

若然产品附有垂直外壁并且与开模方向相同的话,则模具在塑料成型後需要很大的开模力才能打开,而且,在模具开启後,产品脱离模具的过程亦相信十分困难。

要是该产品在产品设计的过程上已预留出模角及所有接触产品的模具零件在加工过程当中经过高度抛光的话,脱模就变成轻而易举的事情。

因此,出模角的考虑在产品设计的过程是不可或缺的,因注塑件冷却收缩後多附在凸模上,为了使产品壁厚平均及防止产品在开模後附在较热的凹模上,出模角对应於凹模及凸模是应该相等的。

不过,在特殊情况下若然要求产品於开模後附在凹模的话,可将相接凹模部份的出模角尽量减少,或刻意在凹模加上适量的倒扣位。

出模角的大小是没有一定的准则,多数是凭经验和依照产品的深度来决定。

此外,成型的方式,壁厚和塑料的选择也在考虑之列。

一般来说,高度抛光的外壁可使用1/8度或1/4度的出模角。

深入或附有织纹的产品要求出模角作相应的增加,习惯上每0.025mm深的织纹,便需要额外1度的出模角。

出模角度与单边间隙和边位深度之关系表,列出出模角度与单边间隙的关系,可作为叁考之用。

此外,当产品需要长而深的筋及较小的出模角时,顶针的设计须有特别的处理,见对深而长加强筋的顶针设计图。

出模角度与单边间隙和边位深度之关系表拔模斜度:为便于拔模,塑件壁在出模方向上应具有倾斜角度α,其值以度数表示(参见表2-4)。

3.1拔模斜度确定要点(1) 制品精度要求越高,拔模斜度应越小。

(2) 尺寸大的制品,应采用较小的拔模斜度。

(3) 制品形状复杂不易拔模的,应选用较大的斜度。

孔的问题a. 孔与孔之间的距离,一般应取孔径的2倍以上。

b. 孔与塑件边缘之间的距离,一般应取孔径的3倍以上,如因塑件设计的限制或作为固定用孔,则可在孔的边缘用凸台来加强。

c. 侧孔的设计应避免有薄壁的断面,否则会产生尖角,有伤手和易缺料的现基本设计守则塑胶产品在设计上通常会为了能够轻易的使产品由模具脱离出来而需要在边缘的内侧和外侧各设有一个倾斜角为出模角。

若然产品附有垂直外壁并且与开模方向相同的话,则模具在塑料成型後需要很大的开模力才能打开,而且,在模具开启後,产品脱离模具的过程亦相信十分困难。

要是该产品在产品设计的过程上已预留出模角及所有接触产品的模具零件在加工过程当中经过高度抛光的话,脱模就变成轻而易举的事情。

因此,出模角的考虑在产品设计的过程是不可或缺的,因注塑件冷却收缩後多附在凸模上,为了使产品壁厚平均及防止产品在开模後附在较热的凹模上,出模角对应於凹模及凸模是应该相等的。

不过,在特殊情况下若然要求产品於开模後附在凹模的话,可将相接凹模部份的出模角尽量减少,或刻意在凹模加上适量的倒扣位。

出模角的大小是没有一定的准则,多数是凭经验和依照产品的深度来决定。

此外,成型的方式,壁厚和塑料的选择也在考虑之列。

一般来说,高度抛光的外壁可使用1/8度或1/4度的出模角。

深入或附有织纹的产品要求出模角作相应的增加,习惯上每0.025mm深的织纹,便需要额外1度的出模角。

出模角度与单边间隙和边位深度之关系表,列出出模角度与单边间隙的关系,可作为叁考之用。

此外,当产品需要长而深的筋及较小的出模角时,顶针的设计须有特别的处理,见对深而长加强筋的顶针设计图。

出模角度与单边间隙和边位深度之关系表拔模斜度:为便于拔模,塑件壁在出模方向上应具有倾斜角度 a ,其值以度数表示(参见表2-4)。

3.1拔模斜度确定要点(1) 制品精度要求越高,拔模斜度应越小。

(2) 尺寸大的制品,应采用较小的拔模斜度。

(3) 制品形状复杂不易拔模的,应选用较大的斜度。

第三章拔模斜度基本设计守则塑胶产品在设计上通常会为了能够轻易的使产品由模具脱离出来而需要在边缘的内侧和外侧各设有一个倾斜角为出模角。

若然产品附有垂直外壁并且与开模方向相同的话,则模具在塑料成型後需要很大的开模力才能打开,而且,在模具开启後,产品脱离模具的过程亦相信十分困难。

要是该产品在产品设计的过程上已预留出模角及所有接触产品的模具零件在加工过程当中经过高度抛光的话,脱模就变成轻而易举的事情。

因此,出模角的考虑在产品设计的过程是不可或缺的,因注塑件冷却收缩後多附在凸模上,为了使产品壁厚平均及防止产品在开模後附在较热的凹模上,出模角对应於凹模及凸模是应该相等的。

不过,在特殊情况下若然要求产品於开模後附在凹模的话,可将相接凹模部份的出模角尽量减少,或刻意在凹模加上适量的倒扣位。

出模角的大小是没有一定的准则,多数是凭经验和依照产品的深度来决定。

此外,成型的方式,壁厚和塑料的选择也在考虑之列.一般来说,高度抛光的外壁可使用1/8度或1/4度的出模角.深入或附有织纹的产品要求出模角作相应的增加,习惯上每0。

025mm深的织纹,便需要额外1度的出模角。

出模角度与单边间隙和边位深度之关系表,列出出模角度与单边间隙的关系,可作为叁考之用.此外,当产品需要长而深的筋及较小的出模角时,顶针的设计须有特别的处理,见对深而长加强筋的顶针设计图.出模角度与单边间隙和边位深度之关系表拔模斜度:为便于拔模,塑件壁在出模方向上应具有倾斜角度α,其值以度数表示(参见表2—4)。

3.1拔模斜度确定要点(1)制品精度要求越高,拔模斜度应越小。

(2) 尺寸大的制品,应采用较小的拔模斜度.(3)制品形状复杂不易拔模的,应选用较大的斜度.(4) 制品收缩率大,斜度也应加大.(5) 增强塑料宜选大斜度,含有自润滑剂的塑料可用小斜度。

(6)制品壁厚大,斜度也应大.(7)斜度的方向。

内孔以小端为准,满足图样尺寸要求,斜度向扩大方向取得;外形则以大端为准,满足图样要求,斜度向偏小方向取得。

火花紋編號深度(mm) 最少脫模角度18 0.008 1021 0.0112 1024 0.016 1027 0.0224 1.5030 0.0315 2033 0.045 3036 0.063 4039 0.09 5.5042 0.125 7.5045 0.18 100在模具侧壁蚀纹每增加0.013mm深度,最少需要增加1度的拔模角;注:以上数据针对高度在50MM以内的模具侧壁,如大于50MM,则需根据特定纹路适当增加拔模角;以上数据针对ABS的注塑材料,不同材料,不同缩水率将对拔模角产生影响塑件的脱模斜度塑料从熔融状态转变为固体状态将产生一定量的尺寸收缩,制品在冷却或固化过程中围绕凸模和型心产生收缩而包紧。

为了便于塑料制品脱模,防止脱模时划伤制品表面,与脱模方向平行的塑件表面一般应具有合理的脱模斜度。

脱模斜度的大小与塑件的收缩率、塑件的形状、塑件的壁厚及部位有关。

一般聚乙烯、聚丙烯为30分到1度;ABS为40分到1度30分;聚碳酸脂为50分到2度。

制品内、外壁面都应有脱模斜度,若只有内壁面脱模斜度,脱模时制品将黏附在凹模表面。

若只有外壁面脱模斜度,脱模时制品将黏附在凸模表面。

模具制品上布置平行于模具启闭方向筋的壁面应有脱模斜度。

在确定脱模斜度过程中,要注意考虑3方面的关系1)在必须保证塑件尺寸精度和制品有特殊要求时,脱模斜度造成的制品尺寸误差必须限制在该尺寸精度的公差之内和满足特殊要求2)为避免或减小脱模力过大而损伤注塑件,对于收缩较大,形状复杂,型心包紧面积较大的塑件,应该考虑较大的脱模斜度3)为使注塑开模后,塑件留在动模一侧的型心上,可以考虑塑件的内表面取较小的脱模斜度另外,对有花纹的侧表面需特大的脱模斜度,常见的有4度到5度,每0。

025mm花纹深度要取1度以上脱模斜度。

壳类塑件上有成排网格式孔板时,要取4度到8度以上型孔斜度,孔越多越密,斜度越大。

咬花MT版常用規格表 每千分之一英寸, 拔模為1°-1.5° Mold-Tech A Mold-Tech B Ptn.# Depth Angle Ptn.# Depth Angle MT-11000 0.0004 1° MT-11200 0.003 4.5° MT-11010 0.001 1.5° MT-11205 0.0025 4° MT-11020 0.0015 2.5° MT-11210 0.0035 5.5° MT-11030 0.002 3° MT-11215 0.0045 6.5° MT-11040 0.003 4.5° MT-11220 0.005 7.5° MT-11050 0.0045 6.5° MT-11225 0.0045 6.5° MT-11060 0.003 4.5° MT-11230 0.0025 4° MT-11070 0.003 4.5° MT-11235 0.004 6° MT-11080 0.002 3° MT-11240 0.0015 2.5° MT-11090 0.0035 5.5° MT-11245 0.002 3° MT-11100 0.006 9° MT-11250 0.0025 4° MT-11110 0.0025 4° MT-11255 0.002 3° MT-11120 0.002 3° MT-11260 0.004 6° MT-11130 0.0025 4° MT-11265 0.005 7° MT-11140 0.0025 4° MT-11270 0.004 6° MT-11150 0.00275 4° MT-11275 0.0035 5° MT-11160 0.004 6° MT-11280 0.0055 8°

Mold-Tech C Mold-Tech D Ptn.# Depth Angle Ptn.# Depth Angle MT-11300 0.0025 3.5° MT-11400 0.002 3° MT-11305 0.005 7.5° MT-11405 0.0025 4° MT-11310 0.005 7.5° MT-11410 0.0035 5.5° MT-11315 0.001 1.5° MT-11415 0.002 3° MT-11320 0.0025 4° MT-11420 0.0025 4° MT-11325 0.003 4.5° MT-11425 0.0035 5.5° MT-11330 0.002 3° MT-11430 0.007 10° MT-11335 0.002 3° MT-11435 0.010 15° MT-11340 0.003 4.5° MT-11440 0.0005 1.5° MT-11345 0.003 4.5° MT-11445 0.0015 2.5° MT-11350 0.0035 5.5° MT-11450 0.0025 4° MT-11355 0.0025 4° MT-11455 0.003 4.5° MT-11360 0.0035 5.5° MT-11460 0.0035 5.5° MT-11365 0.0045 7° MT-11465 0.005 7.5° MT-11370 0.004 6° MT-11470 0.002 3° MT-11375 0.004 6° MT-11475 0.002 3° MT-11380 0.004 6° MT-11480 0.003 4.5°

Plaque #6 Plaque #7 Plaque #8 Plaque #10 Ptn.# Depth Ptn.# Depth Ptn.# Depth Ptn.# Depth MT229 0.003 MT325 0.003 MT588 0.0085 MT980 0.004 MT392 0.004 MT964 0.003 MT888 0.013 MT901 0.003 MT585 0.0035 MT1038 0.002 MT1028 0.0035 MT945 0.0065 MT889 0.004 MT1043 0.002 MT1067 0.013 MT970 0.002 MT1013 0.003 MT1170 0.0025 MT1149 0.013 MT972 0.0025 MT1015 0.0055 MT1192 0.0015 MT1153 0.0075 MT973 0.0035 MT1039 0.003 MT1239 0.003 MT1211 0.0095 MT974 0.0025 MT1055 0.0055 MT1240 0.003 MT1226 0.0035 MT978 0.003 MT1068 0.0055 MT1241 0.002 MT1227 0.0035 MT985 0.0025 MT1070 0.007 MT1242 0.002 MT1228 0.0095 MT1055-1 0.0001 MT1074 0.0055 MT1243 0.002 MT1230 0.013 MT1055-2 0.0045 MT1129 0.003 MT1244 0.0025 MT1232 0.003 MT1055-3 0.0005 MT1159 0.008 MT1250 0.003 MT1233 0.0035 MT1055-4 0.0075 MT1122 0.0015 MT2019 0.0025 MT1234 0.0035 MT1055-5 0.001 MT1125 0.006 MT2020 0.002 MT1235 0.0035 MT1055 0.0015 MT1126 0.0065 MT2028 0.0025 MT1236 0.0035 MT1055-6 0.0017 MT1127 0.0025 23053 0.002 MT1238 0.0045 MT1055-7 0.0225 MT1526 0.0135 23064 0.0015 23031 0.0085

昵宏咬花規格表 咬花番號 拔模斜度 平均值 μ 打光程度 加工種類 HN-DS11 1° 5 ~ 7 800 噴砂咬花 HN-DS12 1.5° 10 ~ 13 600 ~ 800 HN-DS13 2° 12 ~ 15 600 ~ 800 HN-DS14 2° 13 ~ 19 600 ~ 800 HN-DS01 3° 25 ~ 30 320 HN-DS02 4° 35 ~ 40 320 HN-DS03 4° 36 ~ 42 320

化學咬花 HN-DS04 4.5° 38 ~ 43 320 HN-DS05 1.5° 9 ~ 13 800 HN-DS06 2° 14 ~ 19 800 HN-DS07 2.5° 19 ~ 24 600 HN-DS08 3° 25 ~ 30 400

梨地NO. 1 2° 8~9 #400 梨地NO. 2 2.5° 15~16 #400 梨地NO. 3 3° 15~17 #400 梨地NO. 4 3.5° 16~18 #400 梨地NO. 5 4° 20~23 #400 梨地NO. 6 4.5° 25~30 #400 梨地NO. 7 6° 40~42 #320 梨地NO. 8 6° 57~60 #320 梨地NO. 9 6° 60~66 #320 S ---半光澤 G ---半光澤

NO. 1 1° 1.7 鏡面 NO. 2 1° 1 鏡面 NO. 3 1° 1.4 鏡面 NO. 4 1° 1.8 1000 NO. 5 1° 2.9 1000 NO. 6 1.5° 4 1000 NO. 7 1.5° 6.5 #800 NO. 8 2° 7 #800 NO. 9 2.5° 7.7 #800 飞科原色 NO. 10 3° 10~11 #600 NO. 11 3~4° 12~15 #600 NO. 12 4~5° 16~18 #600 S ---半光澤 G ---半光澤 HN20 2.5° 12~14 #400 HN21 3° 15~17 #400 HN22 3~4° 23~25 #400 HN23 4~5° 33~37 #320 HN24 4° 19~21 #320 HN25 4° 23~25 #320 HN26 4° 26~30 #320 HN27 5° 37~40 #320 HN28 5~6° 41~43 #320 HN29 5~6° 45~50 #320 HN30 6° 58~63 #320 HN31 6° 65~73 #320 S ---半光澤 G ---半光澤 HN1000 1° 4~5 #800 HN1001 1° 5~6 #800 HN1002 1.5° 8~ #800 HN1003 1° 3~4 #800 HN1004 1° 4~5 #800 HN1005 1° 5~6 #800 HN1006 2° 10~11 #600 HN1007 2.5° 12~13 #600 HN1008 3° 17~19 #600 HN1009 1.5° 6~7 #600 HN1010 2° 7~8 #600 HN1011 3° 13~14 #600 HN1012 3.5° 25~27 #400 HN1013 4° 33~37 #400 HN1014 5° 43~50 #400 HN1015 3° 19~21 #400 HN1016 4° 32~~33 #320 HN1017 5° 36~~38 #320 S ---半光澤 G ---半光澤 HN2000 1.5° 8~9 #600 HN2001 2° 13~15 #600 HN2002 2.5° 22~34 #400 HN2003 3.5° 40~44 #400 HN2004 4° 44~47 #400 HN2005 5.5° 61~65 #400 HN2006 5.5° 60~63 #400 HN2007 5° 61~64 #400 HN2008 5° 63~66 #400 HN2009 3° 33~35 #400 HN2010 3.5° 43~46 #400 HN2011 2° 20~21 #400 HN2012 3° 28~32 #400 HN2013 3.5° 30~35 #400