光学零件图识别

- 格式:ppt

- 大小:186.00 KB

- 文档页数:22

10.2 光学制图(GB13323-91)标准的主要内容本节内容主要是介绍《光学制图》(GB13323-91)标准。

该标准规定了光学制图的一般规定,图纸类型及各种图纸类型的应用举例,它适用于在图纸上对光学零件、部件和系统绘制的技术要求。

10.2.1 一般规定(1)除本标准规定外,光学图样的幅面、比例、字体、图线、剖面符号、图样画法、尺寸、尺寸公差与配合及表面粗糙度的注法等,应按GB4457~4460和GB131的规定执行,而倒角按GB1204的规定执行。

(2)在光学图样上光轴用细点划线,光轴中断线用双波浪线。

(3)在光学图样上,零件的有效孔径应在所列表格的“D0”栏内标明。

圆形注:“φ直径”,例“φ30”;方形注:“□10”;矩形注:“□长×宽”,例“□30×20”;椭圆形:长轴×短轴”例:×20”等。

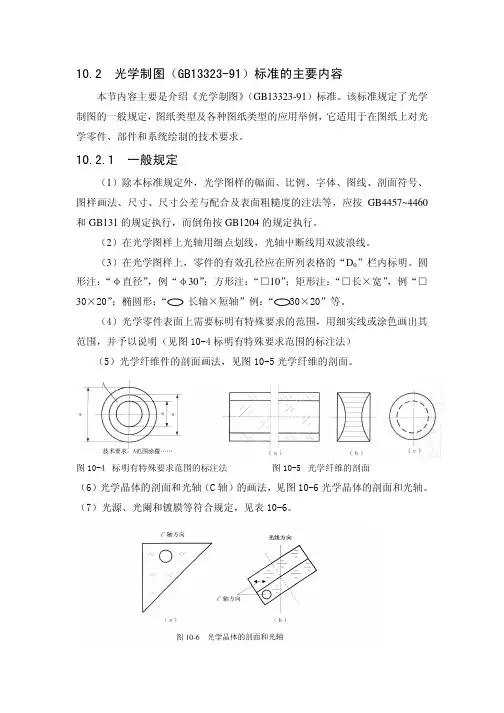

(4)光学零件表面上需要标明有特殊要求的范围,用细实线或涂色画出其范围,并予以说明(见图10-4标明有特殊要求范围的标注法)(5)光学纤维件的剖面画法,见图10-5光学纤维的剖面。

图10-4 标明有特殊要求范围的标注法图10-5 光学纤维的剖面(6)光学晶体的剖面和光轴(C轴)的画法,见图10-6光学晶体的剖面和光轴。

(7)光源、光阑和镀膜等符合规定,见表10-6。

(8)标题栏和明细表分别参照GB10609.1和GB10609.2。

10.2.2 图样要求1.光学系统图(1)光学系统图的示例见图10-7。

一般按光路前进方向自左到右、自下而上缓制也可根据仪器工作位置绘制。

(2)光学系统图中零件或部件的序号应沿光路半时方向编排,置换使用的零件或部件序号应连续编排(见图10-7中序号4,5);重复出现的相同零件或部件均标注第一次编排的序号(图10-7中序号16),附件序号最后编排。

(3)光学系统图中应标注整个光学系统中的所有零件或部件的相对位置尺寸,必要时应标注公差。

探讨图像识别技术在机械零件质量检测中的运用随着科技的不断发展,图像识别技术已经在多个领域得到了广泛的应用,其中就包括机械零件质量检测。

图像识别技术可以通过摄像头或光学传感器获取机械零件的图像信息,并利用人工智能、机器学习等算法对图像进行分析和识别,从而实现对机械零件质量的快速、精准检测。

本文将探讨图像识别技术在机械零件质量检测中的运用。

一、图像识别技术在机械零件质量检测中的优势1. 实时快速图像识别技术可以在极短的时间内对机械零件进行检测,从而实现实时快速的质量判定。

与传统的人工检测方式相比,图像识别技术大大提高了检测效率和速度,减少了人力成本和时间消耗。

2. 高精度精准通过机器学习和深度学习等技术,图像识别系统可以不断优化和提升识别准确度,实现对机械零件质量的高精度精准检测。

这对于一些微小的缺陷或异常情况,图像识别系统也可以进行准确的识别和判定,大大提升了检测的准确性。

3. 自动化智能图像识别技术可以实现对机械零件质量检测的自动化处理,减少了人为干扰和误判的可能性。

而且,图像识别系统还可以根据实际情况不断学习和优化,实现智能化的质量检测过程。

2. 尺寸偏差检测图像识别技术可以利用光学传感器进行机械零件尺寸的测量,实现对尺寸偏差的检测。

通过图像识别系统的算法分析,可以快速准确地判断出机械零件的尺寸是否合格,从而实现对尺寸偏差的自动化检测和判定。

3. 异物检测图像识别技术还可以对机械零件进行异物检测,如金属异物、异物颗粒等。

通过图像识别系统的分析和识别,可以实现对异物的快速检测和定位,提高了质检的全面性和准确性。

三、图像识别技术在机械零件质量检测中的发展趋势1. 深度学习技术的应用随着深度学习技术的不断发展,图像识别系统可以通过大量的数据训练和学习,从而提高对机械零件质量的识别准确度和稳定性。

深度学习技术将成为图像识别系统发展的重要方向,为机械零件质量检测提供更加精准和可靠的技术支持。

2. 多模态信息融合图像识别技术将逐渐向多模态信息融合的方向发展,不仅通过视觉信息进行质量检测,还可以结合声音、温度、震动等多种信息进行综合分析和判定。

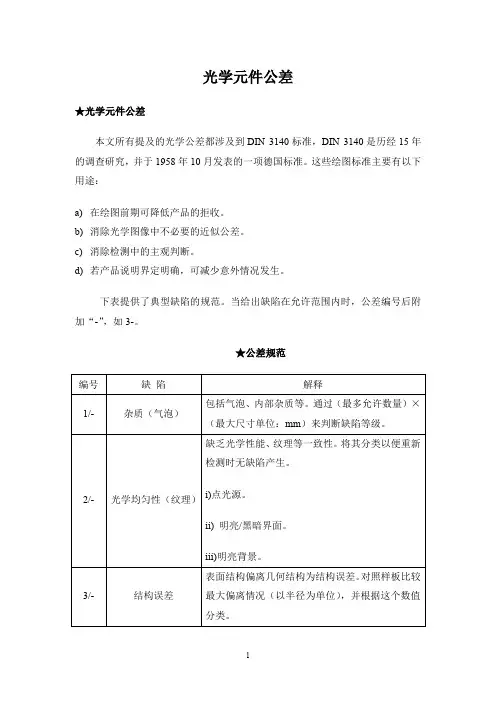

光学元件公差★光学元件公差本文所有提及的光学公差都涉及到DIN 3140标准,DIN 3140是历经15年的调查研究,并于1958年10月发表的一项德国标准。

这些绘图标准主要有以下用途:a)在绘图前期可降低产品的拒收。

b)消除光学图像中不必要的近似公差。

c)消除检测中的主观判断。

d)若产品说明界定明确,可减少意外情况发生。

下表提供了典型缺陷的规范。

当给出缺陷在允许范围内时,公差编号后附加“-”,如3-。

★公差规范光学元件公差可以分为两大类,即:i) 材料缺陷。

即材料本身引起的缺陷(比如:气泡、条纹)。

ii) 工艺缺陷。

这一缺陷取决于工作人员本身的技能,也可能通过拿取不慎造成(比如:划痕、破边等)。

★材料缺陷根据材料不同的光学影响,将其再分成两类。

杂质,如:气泡、内部杂质等;光学均匀性,如:条纹等。

他们界定为不同的公差。

编号【1】涉及可允许的杂质,编号【2】涉及可允许的光学均匀性。

★1/-…杂质杂质,特指气泡,即材料中含有气囊,其截面为圆形。

可允许杂质的数量和尺寸取决于光学元件在系统中的位置。

通常气泡并不会造成干扰,但如果将其应用到通光路径上,可能由于缺少光线而造成阻碍。

除气泡外还有一种所谓的内部杂质。

内部杂质与气泡结构相同,但尺寸要更小,呈点状。

即使不同属性的玻璃内部也都可能含有这种杂质。

通常这种杂质会遍布光学元件的整个体内,但只要是分散开来的,那么在特定区域内此类元件是允许使用的。

★公差尺寸可允许杂质的数量和尺寸是通过因数和级别数判定的(最大允许尺寸:直径)。

这个因数表示指定级别所允许的最大杂质数量。

杂质的公差尺寸要通过DIN标准判定,仅使用以下表格提供的尺寸。

允许杂质等级(直径mm)等级表示可允许杂质的最大直径。

大面积的气泡或内部杂质是不允许的。

最大允许杂质公差范围内的元件,经常在指定区域内应用。

此外仅仅小气泡是可允许在指定区域出现的,即使小气泡的数量很多也是可以的。

也就是说,一个大气泡不能取代总尺寸相同的大量小气泡。

光学零件加工技术实验讲义实验一 光学零件毛坯的成型一、实验目的:1、了解古典法加工块料毛坯粗磨成型的工艺过程;2、熟悉所用设备、材辅料等相关知识。

二、实验设备及用品切割机、粗磨机、滚圆机、K9玻璃、金刚砂 三、实验步骤1、 取块料玻璃,在切割机上按30x30x20mm 切割;2、 在平面粗磨机上,分别用100#,240#金刚砂磨平第一面;3、 将磨平的一面用胶粘在平的垫板上,排列均匀;4、 在粗磨机上,手持垫板,用100#,240#金刚砂整盘研磨第二面,要不断更换垫板位置,使之研磨均匀。

同时要用卡尺测量,保证厚度和平行度; 5、 将两面磨平的平行玻璃板粘成条,宽:长=1:8~1:10;6、 在滚圆机上,将玻璃条滚圆成棒,∆Φ+Φ=Φ0;7、 将玻璃棒在电热板上加热,使粘胶熔化并逐一拆开玻璃板; 8、 用酒精等有机溶剂清洗玻璃;9、 用粗磨盘开球面,手持比例移动,更换位置,开出具有一定曲率半径的球面零件; 10、检验,用铁样板或试擦贴度的方法。

四、讨论1、在粗磨平面时,为什么第一面磨平单块加工,而第二面磨平可成盘加工?2、检验时,铁样板或试擦贴度为何从边缘接触密切?实验二金刚石磨轮铣磨球面一、实验目的1、验证光学零件铣磨原理;2、了解粗磨铣磨工艺过程;3、熟悉铣磨机工作原理和调整方法;4、要求铣磨如图1所示的透镜。

二、实验设备与用具透镜铣磨机QM08A 、金刚石磨轮(M D =20mm ,r=2mm ,粒度#100,浓度100%)、千分尺、扳手、透镜毛胚 (mm 010.025-φ,d15mm )、擦镜盘等。

三、铣磨原理球面零件的铣磨原理如图2、图3所示。

磨轮轴轴线与工作轴轴线相交于0点,两轴线的交角为α,筒形磨轮1绕自身轴线作高速旋转,工件2绕工件轴转动。

磨轮断面在工件表图3-2凸球面铣磨原理 图3-3凹球面铣磨原理 按图2与图3,有以下关系式:)(2sin r R D M±=α (1)式中 α——磨轮轴与工作轴夹角;M D ——磨轮中径;R ——工件被加工面的曲率半径; r ——磨轮端面圆弧半径(凸面取“+”号,凹面取“-”号)上式也可以写成r D R Mαsin 2=(2)当磨轮选定后,M D 与r 均为,调节不同的α角,既可加不同曲率半径的球面零件。

光学测角仪,实验报告(共8篇)实验报告-光学测角仪的调整与使用实验报告姓名:班级:学号:实验成绩:同组姓名:实验日期:08.03.03 18:00指导教师:批阅日期:光学测角仪的调整与使用【实验目的】1. 了解光学测角仪的主要构造,正确掌握调整光学测角仪的要求和方法;2. 测定三棱镜的顶角,观察三棱镜对汞灯的色散现象;3. 测定玻璃三棱镜对各单色光的折射率【实验原理】1.三棱镜顶角的测量(1)自准法测量三棱镜的顶角自准法测三棱镜顶角图2是自准法测量三棱镜顶角的示意图.利用望远镜自身产生平行光,固定平台(或固定望远镜),转动望远镜光轴(或转动小平台),先使棱镜AB面反射的十字像落在分划板上“╪”准线上部的交点上(即望远镜光轴与三棱镜AB面垂直),记下刻度盘对称游标的方位角读数? 1、??2.然后再转动望远镜(或小平台)使AC面反射的十字像与“╪”准线的上交点重合(即望远镜光轴与AC面垂直),记下读数? 1′和??2′(注意? 1与? 1′为同一游标上读得的望远镜方位角,而??2与??2′则为另一游标上读得的方位角),两次读数相减即得顶角?的补角.180°-??,可以证明(2)反射法测量三棱镜的顶角(1)图3为反射法测量三棱镜顶角的示意图.将三棱镜放在载物台上,使平行光管射出的光束投射到棱镜的两个折射面上,从棱镜左面反射的光可将望远镜转至Ⅰ处观察,使用望远镜微调螺丝,使“╪”准线的中心垂直线对准反射狭缝像,从两个游标读出方位角读数?1和?2,再将望远镜转至Ⅱ处观测从棱镜左面反射的狭缝像,又可分别读得方位角读数?1′和?2′.由图3可知,三棱镜的顶角(2)反射法测三棱镜顶角2.由各单色光的最小偏向角求折射率:通过光的反射定律和折射定律可以求得折射率n(3)式中i1,i2,?min分别为某一单色光的入射角、折射角和最小偏向角,?则为三棱镜的顶角.【实验数据记录、实验结果计算】1. 用反射法测量三棱镜的顶角于是可得平均值:最后得2. 测量汞灯各单色光的最小偏向角以下分别是对绿光和蓝光的测量于是可得平均值:最后得=(1由公式得=1.65(1于是可得平均值:(以上3个值确实是实验得到的,保留到“分”位时,确实相同)最后得=)由公式得=1.67【对实验结果中的现象或问题进行分析、讨论】 1. 用反射法测量三棱镜的顶角中,,。

10.2 光学制图(GB13323-91)标准的主要内容本节内容主要是介绍《光学制图》(GB13323-91)标准。

该标准规定了光学制图的一般规定,图纸类型及各种图纸类型的应用举例,它适用于在图纸上对光学零件、部件和系统绘制的技术要求。

10.2.1 一般规定(1)除本标准规定外,光学图样的幅面、比例、字体、图线、剖面符号、图样画法、尺寸、尺寸公差与配合及表面粗糙度的注法等,应按GB4457~4460和GB131的规定执行,而倒角按GB1204的规定执行。

(2)在光学图样上光轴用细点划线,光轴中断线用双波浪线。

(3)在光学图样上,零件的有效孔径应在所列表格的“D0”栏内标明。

圆形注:“φ直径”,例“φ30”;方形注:“□10”;矩形注:“□长×宽”,例“□30×20”;椭圆形:(4)光学零件表面上需要标明有特殊要求的范围,用细实线或涂色画出其范围,并予以说明(见图10-4标明有特殊要求范围的标注法)(5)光学纤维件的剖面画法,见图10-5光学纤维的剖面。

图10-4 标明有特殊要求范围的标注法 图10-5 光学纤维的剖面(6)光学晶体的剖面和光轴(C轴)的画法,见图10-6光学晶体的剖面和光轴。

(7)光源、光阑和镀膜等符合规定,见表10-6。

(8)标题栏和明细表分别参照GB10609.1和GB10609.2。

10.2.2 图样要求1.1.光学系统图光学系统图光学系统图(1)光学系统图的示例见图10-7。

一般按光路前进方向自左到右、自下而上缓制也可根据仪器工作位置绘制。

(2)光学系统图中零件或部件的序号应沿光路半时方向编排,置换使用的零件或部件序号应连续编排(见图10-7中序号4,5);重复出现的相同零件或部件均标注第一次编排的序号(图10-7中序号16),附件序号最后编排。

(3)光学系统图中应标注整个光学系统中的所有零件或部件的相对位置尺寸,必要时应标注公差。

(4)光学系统图中标注光阑、光瞳及狭缝的大小、位置和狭缝和方向。

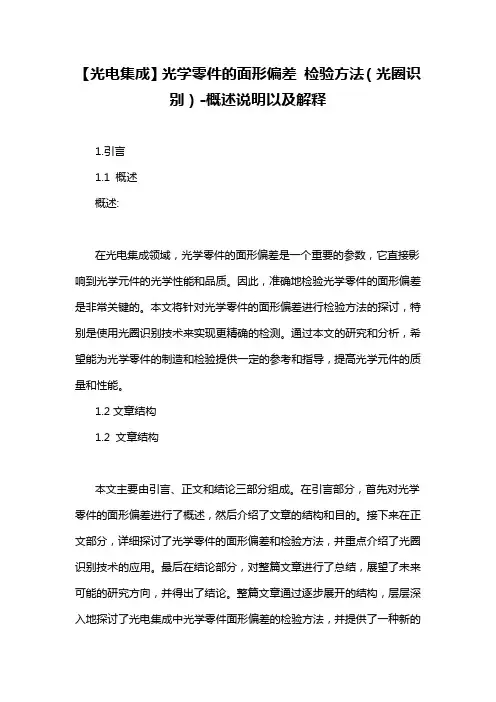

【光电集成】光学零件的面形偏差检验方法(光圈识别)-概述说明以及解释1.引言1.1 概述概述:在光电集成领域,光学零件的面形偏差是一个重要的参数,它直接影响到光学元件的光学性能和品质。

因此,准确地检验光学零件的面形偏差是非常关键的。

本文将针对光学零件的面形偏差进行检验方法的探讨,特别是使用光圈识别技术来实现更精确的检测。

通过本文的研究和分析,希望能为光学零件的制造和检验提供一定的参考和指导,提高光学元件的质量和性能。

1.2文章结构1.2 文章结构本文主要由引言、正文和结论三部分组成。

在引言部分,首先对光学零件的面形偏差进行了概述,然后介绍了文章的结构和目的。

接下来在正文部分,详细探讨了光学零件的面形偏差和检验方法,并重点介绍了光圈识别技术的应用。

最后在结论部分,对整篇文章进行了总结,展望了未来可能的研究方向,并得出了结论。

整篇文章通过逐步展开的结构,层层深入地探讨了光电集成中光学零件面形偏差的检验方法,并提供了一种新的检验技术,为相关研究提供了新的思路和方法。

1.3 目的本文旨在探讨光学零件的面形偏差检验方法中的一种新技术——光圈识别。

通过详细介绍光学零件的面形偏差和当前常用的检验方法,结合光圈识别技术的原理和应用,旨在提供一种更精准、高效的面形偏差检验手段。

通过本文的研究,希望能够为光学零件制造和质量控制领域提供有益的参考,推动光电集成技术的发展和应用,提高光学零件加工的精度和质量。

2.正文2.1 光学零件的面形偏差光学零件的面形偏差是指光学元件的表面与理想形状之间的偏差。

在实际生产过程中,光学零件的制造往往会受到各种因素的影响,导致表面形状的偏差,从而影响光学设备的性能和精度。

光学零件的面形偏差通常包括以下几种类型:1. 曲率偏差:表面的曲率与理想曲率之间的偏差。

2. 相位偏差:表面的相位与理想相位之间的偏差。

3. 波面偏差:表面的波面与理想波面之间的偏差。

这些面形偏差会导致光学元件在光学系统中的成像质量下降,影响设备的分辨率和成像清晰度。