减速器结构尺寸参考公式

- 格式:doc

- 大小:48.50 KB

- 文档页数:1

行星齿轮减速器的相关计算行星齿轮减速器是一种常用的机械传动装置,其特点是结构紧凑、承载能力大、传动效率高。

在工程设计和机械计算中,对行星齿轮减速器的相关参数进行计算是必不可少的工作。

本文将详细介绍行星齿轮减速器的相关计算方法。

一、行星齿轮减速器的基本构造二、行星齿轮减速器的传动比计算传动比是指输入轴和输出轴的转速比,可以通过以下公式计算:i=(N_s+N_r)/N_s其中,i为传动比,N_s为太阳齿轮的齿数,N_r为行星齿轮的齿数。

行星齿轮减速器的传动比可以通过调整太阳齿轮和行星齿轮的齿数来实现。

三、行星齿轮减速器的传动效率计算η=(1-δ/100)*(1-ε/100)其中,η为传动效率,δ为齿间损失系数,ε为噪声损失系数。

行星齿轮减速器的传动效率受到齿轮的磨损和摩擦影响,一般情况下,传动效率在95%以上。

四、行星齿轮减速器的扭矩计算输入轴扭矩计算可以通过以下公式计算:T_in = P / (n * η)其中,T_in为输入轴扭矩,P为输出功率,n为输入轴转速,η为传动效率。

输出轴扭矩计算可以通过以下公式计算:T_out = i * T_in其中,T_out为输出轴扭矩,i为传动比,T_in为输入轴扭矩。

五、行星齿轮减速器的选择在实际工程中,选择合适的行星齿轮减速器需要考虑以下因素:1.承载能力:根据实际应用需求,选择承载能力适当的行星齿轮减速器。

2.传动比:根据需要的输出转速和输入转速,选择合适的行星齿轮减速器。

3.外形尺寸:根据实际安装空间,选择符合尺寸要求的行星齿轮减速器。

4.传动效率:选择传动效率高的行星齿轮减速器,以提高传动效率和节能效果。

5.稳定性:选择结构稳定、运行平稳的行星齿轮减速器,以减少振动和噪声。

六、行星齿轮减速器的基本计算流程1.确定输入功率、输入转速和输出转速。

2.根据输入功率和输入转速计算输入轴扭矩。

3.根据输入轴扭矩和传动比计算输出轴扭矩。

4.根据输出轴扭矩和输出转速计算输出功率。

减速机计算公式玻璃自动下片台玻璃传送速度:4-5m/min 5m=5000mm 辊道轮盘直径120mm500÷120÷3.14=13.3 电机速度:1680r/min 1680÷13.3=126因为用变频器控制考虑速度在快点速比选择:100电机功率p=F.V V=5m/min÷60s/min=0.083s/min. g=10m/kg 载荷1kg就是9.81N。

F=M.g=600kg×10/kg=6000kgP= 0.083s/min.×6000kg=500w=0.5kw减速机扭矩=9550×电机功率×速比×使用效率/电机输入转数计算公式是T=9549 * P *I*η/ n 。

P是电机的额定(输出)功率单位是千瓦(KW)分母是额定转速n 单位是转每分(r/min) 额定转数一般4p的电机为1500转(但由于制造工艺问题国内电机达不到1500转。

一般计算时取1450)以上公式是减速机的输出扭矩,但是选择电机,要选择减速器承载能力相匹配的电机功率才行,不同速比应选择不同功率的电机,功率过大,会降低减速机的寿命减速机系列:斜齿轮减速机、H/B系列大功率减速机、RV系列蜗轮蜗杆减机铸铁蜗轮减速机、MB无级变速机、WB/X系列摆线针轮减速机T系列螺旋锥齿轮转向器、G系列全封闭齿轮减速机、SWL系列丝杆升降机等系列。

气缸转动角度到80°:0 —80°度转动电机:1.1kw电机速度:1680r/min (专用定制)电压:220v 3相(专用定制)频率:60Hz (专用定制)玻璃传送速度:4-5M/min (采用变频器控制)减速机配置:(采用双级配置)减速机型号:HMRV040/075-10×10-200/24+1.1KW 90B5变频电机.1套型号速比法兰盘尺寸输入轴电机功率小减速机速比:10大减速机速比:10 输出孔径为28mm希望供货商:配置电机和减速机一体完成.苏州鸥特士传动设备有限公司联系电话:0512-******** -810 王小姐:139********。

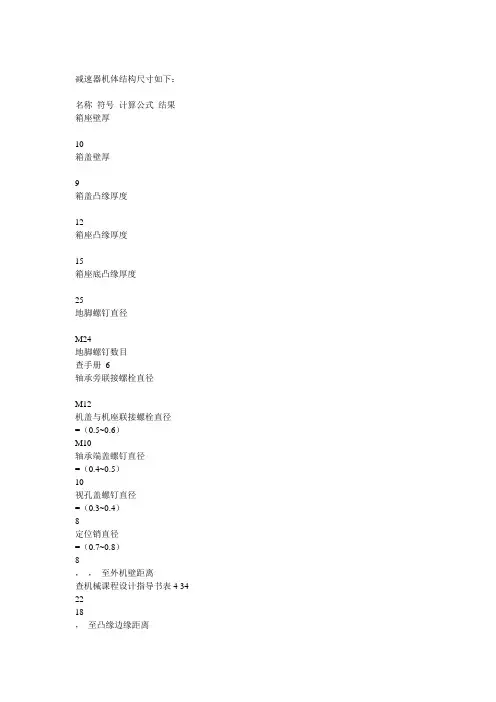

减速器机体结构尺寸如下:名称符号计算公式结果箱座壁厚10箱盖壁厚9箱盖凸缘厚度12箱座凸缘厚度15箱座底凸缘厚度25地脚螺钉直径M24地脚螺钉数目查手册6轴承旁联接螺栓直径M12机盖与机座联接螺栓直径=(0.5~0.6)M10轴承端盖螺钉直径=(0.4~0.5)10视孔盖螺钉直径=(0.3~0.4)8定位销直径=(0.7~0.8)8,,至外机壁距离查机械课程设计指导书表4 34 2218,至凸缘边缘距离查机械课程设计指导书表4 2816外机壁至轴承座端面距离= + +(8~12)50大齿轮顶圆与内机壁距离>1.215齿轮端面与内机壁距离>10机盖,机座肋厚9 8.5轴承端盖外径+(5~5.5)120(1轴)125(2轴)150(3轴)轴承旁联结螺栓距离120(1轴)125(2轴)150(3轴)10. 润滑密封设计对于二级圆柱齿轮减速器,因为传动装置属于轻型的,且传速较低,所以其速度远远小于,所以采用脂润滑,箱体内选用SH0357-92中的50号润滑,装至规定高度.油的深度为H+H=30 =34所以H+ =30+34=64其中油的粘度大,化学合成油,润滑效果好。

密封性来讲为了保证机盖与机座联接处密封,联接凸缘应有足够的宽度,联接表面应精创,其表面粗度应为密封的表面要经过刮研。

而且,凸缘联接螺柱之间的距离不宜太大,国150mm。

并匀均布置,保证部分面处的密封性。

11.联轴器设计1.类型选择.为了隔离振动和冲击,选用弹性套柱销联轴器2.载荷计算.公称转矩:T=9550 9550 333.5查课本,选取所以转矩因为计算转矩小于联轴器公称转矩,所以查《机械设计手册》选取LT7型弹性套柱销联轴器其公称转矩为500Nm。

减速器设计说明书目录第一节设计任务书................................................................................. 错误!未定义书签。

第二节传动装置总体设计方案............................................................. 错误!未定义书签。

第三节选择电动机................................................................................. 错误!未定义书签。

3.1电动机类型的选择....................................................................... 错误!未定义书签。

3.2确定传动装置的效率................................................................... 错误!未定义书签。

3.3选择电动机容量........................................................................... 错误!未定义书签。

3.4确定传动装置的总传动比和分配传动比................................... 错误!未定义书签。

3.5动力学参数计算........................................................................... 错误!未定义书签。

第四节V带传动计算............................................................................. 错误!未定义书签。

设计计算及说明主要结果1 引言(1)运输带工作拉力:NF1900=;(2)运输带工作速度:smv/4.1=(5%)±;(3)滚筒直径:mmD300=;(4)工作寿命:10年单班制工作;(5)工作条件:连续单向运转,工作时有轻微振动。

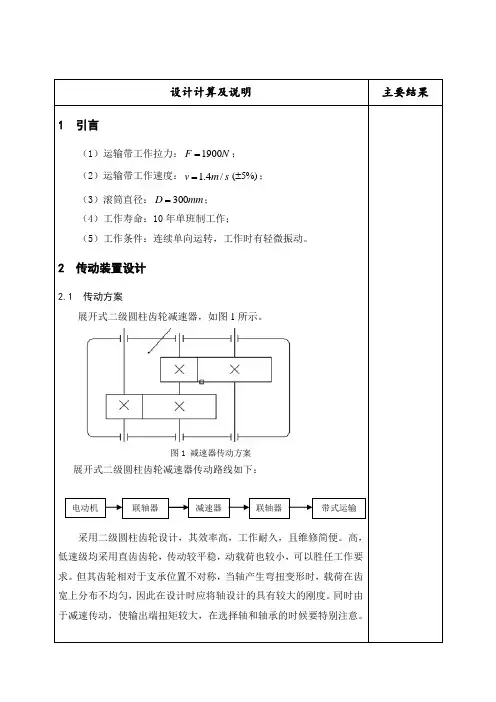

2 传动装置设计2.1 传动方案展开式二级圆柱齿轮减速器,如图1所示。

图1 减速器传动方案展开式二级圆柱齿轮减速器传动路线如下:采用二级圆柱齿轮设计,其效率高,工作耐久,且维修简便。

高,低速级均采用直齿齿轮,传动较平稳,动载荷也较小,可以胜任工作要求。

但其齿轮相对于支承位置不对称,当轴产生弯扭变形时,载荷在齿宽上分布不均匀,因此在设计时应将轴设计的具有较大的刚度。

同时由于减速传动,使输出端扭矩较大,在选择轴和轴承的时候要特别注意。

电动机联轴器减速器联轴器带式运输取a aa a功率kw P 79.23= 转速min /175.893r n = 转矩mm N T ⋅=29916034.1.2 初步确定轴的最小直径mm mm n P A d 29.35175.8979.211233330min =⨯== 输出轴的最小直径是安装联轴器处的直径。

选取轴的材料为45钢调质处理。

为使所选轴的直径1d 与联轴器的孔径相适应,故需同时选取联轴器型号。

联轴器计算转矩3T K T A ca =由文献[1]表14-1,考虑到转矩变化很小,取3.1=A Kmm N mm N T K T A ca ⋅=⋅⨯==3889082991603.13转矩 ca T 应小于联轴器公称转矩,选用LT7型弹性套柱销联轴器,其 mm N ⋅⨯310988.388,半联轴器孔径mm d 401= ,故取mm d 401= ,半联轴器长度mm L 112= ,半联轴器与轴配合的毂孔长度mm L 841=。

4.1.3 轴的结构设计(1)拟定方案如下图所示(2)根据轴向定位的要求确定轴的各段直径和长度mm d 29.35min =mmN T ca ⋅=388908LT7转矩 ca T 应小于联轴器公称转矩,选用LT3型弹性套柱销联轴器,其 mm N ⋅⨯31065.26,半联轴器孔径mm d 161= ,故取mm d 161= ,半联轴器长度mm L 42= ,半联轴器与轴配合的毂孔长度mm L 301=。

目录.第1章选择电动机和计算运动参数51.1 电动机的选择51.2 计算传动比:61.3 计算各轴的转速:61.4 计算各轴的输入功率:71.5 各轴的输入转矩7第2章齿轮设计72.1 高速锥齿轮传动的设计72.2 低速级斜齿轮传动的设计17第3章设计轴的尺寸并校核。

253.1 轴材料选择和最小直径估算253.2 轴的结构设计263.3 轴的校核343.3.1 高速轴343.3.2 中间轴373.3.3 低速轴41第4章滚动轴承的选择及计算464.1.1 输入轴滚动轴承计算464.1.2 中间轴滚动轴承计算484.1.3 输出轴滚动轴承计算49第5章键联接的选择及校核计算515.1 输入轴键计算515.2 中间轴键计算525.3 输出轴键计算52第6章联轴器的选择及校核536.1 在轴的计算中已选定联轴器型号。

536.2 联轴器的校核53第7章润滑及密封54第8章设计主要尺寸及数据54第9章设计小结56第10章参考文献:57机械设计课程设计任务书设计题目:带式运输机圆锥—圆柱齿轮减速器 设计内容:(1)设计说明书(一份) (2)减速器装配图(1张) (3)减速器零件图(不低于3张系统简图:原始数据:运输带拉力 F=2400N ,运输带速度 s m 5.1=∨,滚筒直径 D=315mm,使用年限5年工作条件:连续单向运转,载荷较平稳,两班制。

环境最高温度350C ;允许运输带速度误差为±5%,小批量生产。

设计步骤:传动方案拟定由图可知,该设备原动机为电动机,传动装置为减速器,工作机为带型运输设备。

减速器为两级展开式圆锥—圆柱齿轮的二级传动,轴承初步选用圆锥滚子轴承。

联轴器2、8选用弹性柱销联轴器。

第1章 选择电动机和计算运动参数1.1 电动机的选择1. 计算带式运输机所需的功率:P w =1000ww V F =10005.12400⨯=3.6kw 2. 各机械传动效率的参数选择:1η=0.99(弹性联轴器),2η=0.98(圆锥滚子轴承),3η=0.96(圆锥齿轮传动),4η=0.97(圆柱齿轮传动),5η=0.96(卷筒).所以总传动效率:∑η=21η42η3η4η5η=96.097.096.098.099.042⨯⨯⨯⨯ =0.808 3. 计算电动机的输出功率:d P =∑ηwP =808.06.3kw ≈4.4547kw 4. 确定电动机转速:查表选择二级圆锥圆柱齿轮减速器传动比合理范围 ∑'i =8~25(华南理工大学出版社《机械设计课程设计》第二版朱文坚 黄平主编),工作机卷筒的转速w n =31514.35.1100060d v 100060w ⨯⨯⨯=⨯π=90.95r/min ,所以电动机转速范围为min /r 75.2273~6.72795.9025~8n i n w d )()(’=⨯==∑。

目录第1章绪论 (1)1.1课程设计目的和要求 (1)1.1.1设计目的 (1)1.1.2课程设计的要求 (1)1.2设计的内容及步骤 (1)1.2.1减速器机构计算 (1)1.2.2绘制正式工作图 (1)1.2.3编制技术文件 (1)1.3课程设计进度安排 (1)1.4课程设计提交内容 (1)第2章减速器的概论 (2)2.1减速器工作特点及类型 (2)2.1.1基本结构 (2)2.1.2基本分类 (3)2.1.3发展趋势 (3)第3章减速器的选择 (4)3.1计算传动比 (4)3.2减速器的验算 (4)3.3减速器工作图及工作原理 (5)3.4减速器的结构和附件设计 (6)第4章设计总结 (9)第1章绪论1.1课程设计目的和要求1.1.1设计目的《起重机课程设计》是现代港口设备与自动化/计算机科学与技术专业一个重要的实践教学环节,是对学生进行的较全面的技术设计训练。

1.1.2课程设计的要求通过起重机课程设计,使我们掌握桥式起重机减速器的设计计算方法和步骤;使我们对减速器、工作原理、安装要求等有进一步地了解;培养学生综合运用基础知识和专业理论知识分析和解决工程实际问题的能力;培养学生具有熟练地查阅各种技术标准与规范、使用设计手册和设计资料等的能力。

1.2设计的内容及步骤1.2.1减速器机构计算确定减速器传动比,绘制减速器、减速器传动简图;进行减速器设计计算。

1.2.2绘制正式工作图绘制减速器传动简图、减速器CAD机械图1.2.3编制技术文件整理设计计算内容、整理图纸;编写设计计算书。

1.3课程设计进度安排按老师计划安排,起重机械课程设计总学时数为1周,其进度及时间大致分配如下:1.4课程设计提交内容(1)设计计算书一份;(2)绘制减速器传动简图一张、减速器CAD机械图一张第2章减速器的概论2.1减速器工作特点及类型减速器是原动机和工作机之间的独立的闭式传动装置,用来降低转速和增大转矩,以满足工作需要,在某些场合也用来增速,称为增速器。

二级减速器设计说明书一、设计题目:二级斜齿轮减速器1.要求:拟定传动关系:由电动机、V带、减速器、联轴器、工作机构成。

2.工作条件:双班工作,有轻微振动,小批量生产,单向传动,使用6年,运输带允许误差5%。

3.知条件:运输带卷筒转速,减速箱输出轴功率马力,二、传动装置总体设计:1. 组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

3. 确定传动方案:考虑到电机转速高,传动功率大,将V带设置在高速级。

其传动方案如下:三、选择电机1. 计算电机所需功率:查手册第3页表1-7:-带传动效率:0.96-每对轴承传动效率:0.99-圆柱齿轮的传动效率:0.96-联轴器的传动效率:0.993—卷筒的传动效率:0.96说明:-电机至工作机之间的传动装置的总效率:2确定电机转速:查指导书第7页表1:取V带传动比i=2 .5二级圆柱齿轮减速器传动比i=8 40所以电动机转速的可选范围是:符合这一范围的转速有:750、1000、1500、3000根据电动机所需功率和转速查手册第155页表12-1有4种适用的电动机型号,因此有4种传动比方案如下:方案电动机型号额定功率同步转速r/min 额定转速r/min 重量总传动比1 Y112M-2 4KW 3000 2890 45Kg 152.112 Y112M-4 4KW 1500 1440 43Kg 75.793 Y132M1-6 4KW 1000 960 73Kg 50.534 Y160M1-8 4KW 750 720 118Kg 37.89综合考虑电动机和传动装置的尺寸、重量、和带传动、减速器的传动比,可见第3种方案比较合适,因此选用电动机型号为Y132M1-6,其主要参数如下:额定功率kW 满载转速同步转速质量 A D E F G H L AB4 960 1000 73 216 38 80 10 33 132 515 280四确定传动装置的总传动比和分配传动比:总传动比:分配传动比:取则取经计算注:为带轮传动比,为高速级传动比,为低速级传动比。

计算过程及计算说明一、传动方案拟定第三组:设计单级圆柱齿轮减速器和一级带传动(1)工作条件:使用年限10年,工作为两班工作制,载荷平稳,环境清洁。

(2)原始数据:滚筒圆周力F=1300N;带速V=1.4m/s;滚筒直径D=250mm。

二、电动机选择1、电动机类型的选择:Y系列三相异步电动机2、电动机功率选择:(1)传动装置的总功率:η总=η带×η润滑轴系×η联轴器×η齿轮×η滚筒×η两对轴承=0.96×0.97×0.98×0.97×0.96×0.99×0.99=0.834(2)电机所需的工作功率:P工作=FV/1000η总=1300×1.4/1000×0.834=2.18kw3、确定电动机转速:计算滚筒工作转速:n筒=60×1000V/πD=60×1000×1.4/π×250=107.00r/min按手册P7表1推荐的传动比合理范围,取圆柱齿轮传动一级减速器传动比范围I’a=3~5。

取V带传动比I’1=2~4,则总传动比理时范围为I’a=6~20。

故电动机转速的可选范围为n’d=I’a×n筒=(6~24)×107.00=642~2140r/min符合这一范围的同步转速有750、1000、和1500r/min。

方案电动机型号额定功率电动机转速(r/min) 堵转转距/kw 同步转速满载转速额定功率1 Y132S-8 2.2 750 710 2.02 Y112M-6 2.2 1000 940 2.03 Y100L1-4 2.2 1500 1420 2.2根据容量和转速,由有关手册查出有三种适用的电动机型号:因此有三种传支比方案:如指导书P10页第一表。

综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,可见第2方案比较适合,则选n=1000r/min 。

减速箱计算公式等减速箱是一种能够减低驱动动力输出速度、提高输出扭矩的装置。

它通过将输入轴的旋转速度和扭矩传递到输出轴,可以降低输出速度和增加输出扭矩,以适应不同的工况需求。

在设计和计算减速箱时,有几个关键的公式需要考虑,包括速比、效率、扭矩传递和传动功率。

下面将详细介绍这些公式以及与减速箱设计相关的其他因素。

1. 速比(Gear Ratio):速比是用来表示输入轴和输出轴的旋转速度之间的比例关系。

速比可以通过计算输入轴齿轮的齿数与输出轴齿轮的齿数之比来确定。

一般来说,速比越大,输出轴的旋转速度越低,扭矩越大。

速比=输出轴齿轮齿数/输入轴齿轮齿数2. 效率(Efficiency):减速箱的效率表示了输入功率和输出功率之间的比例关系。

通常情况下,减速箱的效率会有一定的损失,这是由于传动时的摩擦、轴向载荷和机械损耗所引起的。

效率可以通过计算输出功率与输入功率之比来确定。

效率=输出功率/输入功率3. 扭矩传递(Torque Transmission):减速箱的设计需要考虑输入轴到输出轴的扭矩传递能力。

扭矩传递可以通过计算输出轴的扭矩与输入轴的扭矩之比来确定。

扭矩传递=输出轴扭矩/输入轴扭矩这个比值也可以根据输入和输出轴的齿轮齿数计算得出,假设输入轴的齿轮齿数为N1,输出轴的齿轮齿数为N2,则:扭矩传递=N2/N14. 传动功率(Power Transmission):减速箱的设计还需要考虑输入轴到输出轴的传动功率。

传动功率可以通过计算输出轴的扭矩乘以输出轴的转速来确定。

传动功率=输出轴扭矩*输出轴转速以上是减速箱设计中的一些重要公式。

除了这些公式之外,还有其他因素需要考虑,如材料强度、轴向载荷、齿轮的加工精度和摩擦因数等。

总结起来,减速箱设计的主要公式包括速比、效率、扭矩传递和传动功率。

这些公式可以帮助工程师确定减速箱的设计参数,以适应不同的工况需求。

在实际应用中,还需要综合考虑其他因素,以确保减速箱的可靠性、寿命和性能。

可编辑修改精选全文完整版机械设计课程设计计算说明书设计题目带式运输机传动装置设计目录一课程设计任务书 2 二设计要求2三设计步骤21. 传动装置总体设计方案 32. 电动机的选择 43. 确定传动装置的总传动比和分配传动比 54. 计算传动装置的运动和动力参数 65. 齿轮的设计97. 滚动轴承和传动轴的设计148. 键联接设计289. 箱体结构的设计2910.润滑密封设计3111.联轴器设计32四设计小结32 五参考资料32111一课程设计任务书课程设计题目:设计带式运输机传动装置(简图如下)1——二级展开式圆柱齿轮减速器2——运输带3——联轴器(输入轴用弹性联轴器,输出轴用的是齿式联轴器)4——电动机5——卷筒原始数据:数据编号 1 2 3 4 5 6 71500 2200 2300 2500 2600 2800 3300运送带工作拉力F/N数据编号8 93500 3800运送带工作拉力F/N运输带工作速度 1.1 1.1 1.1 1.1 1.1 1.4 1.22、电动机的选择1)选择电动机的类型2)选择电动机的容量3)确定电动机转速1)减速器为二级展开式圆柱齿轮减速器。

2)方案简图如下图3) 该方案的优缺点:二级展开式圆柱齿轮减速器具有传递功率大,轴具有较大刚性,制造简单,维修方便,使用寿命长等许多优点,在工业上得到广泛应用。

2、电动机的选择1)选择电动机的类型按工作要求和工作条件选用Y系列全封闭自扇冷式笼型三相异步电动机,电压380V。

2)选择电动机的功率工作机的有效功率为:kWFvPw96.310002.133001000=⨯==从电动机到工作机传送带间的总效率为:5423421ηηηηηη⋅⋅⋅⋅=∑由《机械设计课程设计手册》表1-7可知:1η:卷筒传动效率0.962η:滚动轴承效率0.99(深沟球轴承)3η:齿轮传动效率0.98 (7级精度一般齿轮传动)4η:联轴器传动效率0.99(弹性联轴器)kWPw96.3=87.0=∑ηkWPd55.4=6. 滚动轴承和传动轴的设计 (一).齿轮轴的设计Ⅰ.输出轴上的功率I P 、转速I n 和转矩I T由上可知kw P 45.12=I ,m in 1460r n =I ,mm N T ⋅⨯=I 41014.8 Ⅱ.求作用在齿轮上的力因已知高速小齿轮的分度圆直径mm mz d 5.62255.211=⨯==而 N d T F t 8.260421==IN F F t r 1.948cos tan ==βα0=a FⅢ.初步确定轴的最小直径材料为45钢,调质处理。

减速器传动参数计算公式减速器是一种用来降低机械设备转速并增加扭矩的装置,广泛应用于工业生产中的各种机械设备中。

在设计和选择减速器时,需要根据具体的工作要求来计算传动参数,以确保减速器能够正常工作并满足工作要求。

本文将介绍减速器传动参数的计算公式,以帮助读者更好地理解和应用减速器。

1. 减速比计算公式。

减速比是指减速器输出轴的转速与输入轴转速的比值,通常用i表示。

减速比的计算公式如下:i = N1 / N2。

其中,N1为输入轴的转速,N2为输出轴的转速。

根据具体的工作要求和减速器的类型,可以选择合适的减速比,以满足工作要求。

2. 输出扭矩计算公式。

输出扭矩是指减速器输出轴所能输出的扭矩,通常用T表示。

输出扭矩的计算公式如下:T = T1 i。

其中,T1为输入轴的扭矩,i为减速比。

根据工作要求和减速器的类型,可以计算出输出扭矩的数值,以确保减速器能够满足工作要求。

3. 输出功率计算公式。

输出功率是指减速器输出轴所能输出的功率,通常用P表示。

输出功率的计算公式如下:P = P1 i。

其中,P1为输入轴的功率,i为减速比。

根据工作要求和减速器的类型,可以计算出输出功率的数值,以确保减速器能够满足工作要求。

4. 输入功率计算公式。

输入功率是指减速器输入轴所需的功率,通常用P表示。

输入功率的计算公式如下:P = P2 / η。

其中,P2为输出轴的功率,η为传动效率。

根据工作要求和减速器的类型,可以计算出输入功率的数值,以确保减速器能够满足工作要求。

5. 传动效率计算公式。

传动效率是指减速器在传动过程中所能转换的功率与输入功率的比值,通常用η表示。

传动效率的计算公式如下:η = (P1 i) / P2。

根据工作要求和减速器的类型,可以计算出传动效率的数值,以确保减速器能够满足工作要求。

6. 转矩计算公式。

转矩是指减速器在传动过程中所产生的力矩,通常用M表示。

转矩的计算公式如下:M = T r。

其中,T为输出扭矩,r为输出轴的半径。

减速器设计说明书系别:专业班级:姓名:学号:指导教师:职称:目录第1部分设计任务书 (1)1.1设计题目 (1)1.2设计步骤 (1)第2部分传动装置总体设计方案 (1)2.1传动方案 (1)2.2该方案的优缺点 (1)第3部分选择电动机 (2)3.1电动机类型的选择 (2)3.2确定传动装置的效率 (2)3.3选择电动机容量 (2)3.4确定传动装置的总传动比和分配传动比 (3)第4部分计算传动装置运动学和动力学参数 (4)4.1电动机输出参数 (4)4.2高速轴的参数 (4)4.3低速轴的参数 (4)4.4工作机的参数 (4)第5部分链传动设计计算 (5)第6部分减速器齿轮传动设计计算 (6)6.1选定齿轮类型、精度等级、材料及齿数 (6)6.2按齿面接触疲劳强度设计 (6)6.3确定传动尺寸 (8)6.4校核齿根弯曲疲劳强度 (9)6.5计算齿轮传动其它几何尺寸 (10)6.6齿轮参数和几何尺寸总结 (11)第7部分轴的设计 (12)7.1高速轴设计计算 (12)7.2低速轴设计计算 (16)第8部分滚动轴承寿命校核 (21)8.1高速轴上的轴承校核 (21)8.2低速轴上的轴承校核 (22)第9部分键联接设计计算 (23)9.1高速轴与联轴器键连接校核 (23)9.2低速轴与大齿轮键连接校核 (23)9.3低速轴与链轮键连接校核 (23)第10部分联轴器的选择 (24)10.1高速轴上联轴器 (24)第11部分减速器的密封与润滑 (24)11.1减速器的密封 (24)11.2齿轮的润滑 (24)11.3轴承的润滑 (25)第12部分减速器附件 (25)12.1油面指示器 (25)12.2通气器 (25)12.3放油孔及放油螺塞 (25)12.4窥视孔和视孔盖 (26)12.5定位销 (27)12.6启盖螺钉 (27)12.7螺栓及螺钉 (27)第13部分减速器箱体主要结构尺寸 (28)第14部分设计小结 (29)参考文献 (29)第1部分设计任务书1.1设计题目一级直齿圆柱减速器,拉力F=1800N,速度v=1.1m/s,直径D=350mm,每天工作小时数:16小时,工作年限(寿命):10年,每年工作天数:300天,配备有三相交流电源,电压380/220V。

第1章初始参数及其设计要求保证机构件强度前提下,注意外形美观,各部分比例协调。

初始参数:功率P=2.8kW,总传动比i=5第2章 电动机 2.1 电动机的选择根据粉碎机的工作条件及生产要求,在电动机能够满足使用要求的前提下,尽可能选用价格较低的电动机,以降低制造成本。

由于额定功率相同的电动机,如果转速越低,则尺寸越大,价格越贵。

粉碎机所需要的功率为kw P 8.2=,故选用Y 系列(Y100L2-4)型三相笼型异步电动机。

Y 系列三相笼型异步电动机是按照国际电工委员会(IEO )标准设计的,具有国际互换性的特点。

其中Y 系列(Y100L2-4)电动机为全封闭的自扇冷式笼型三相异步电动机,具有防灰尘、铁屑或其它杂务物侵入电动机内部之特点,B 级绝缘,工作环境不超过+40℃,相对温度不超过95%,海拔高度不超过1000m ,额定电压为380V ,频率50HZ ,适用于无特殊要求的机械上,如农业机械。

Y 系列三相笼型异步电动具有效率高、启动转矩大、且提高了防护等级为IP54、提高了绝缘等级、噪音低、结构合理产品先进、应用很广泛。

其主要技术参数如下:型号:42100-L Y 同步转速:min /1500r 额定功率:kw P 3= 满载转速:min /1420r堵转转矩/额定转矩:)/(2.2m N T n ⋅ 最大转矩/额定转矩:)/(2.2m N T n ⋅ 质量:kg 3.4 极数:4极机座中心高:mm 100该电动机采用立式安装,机座不带底脚,端盖与凸缘,轴伸向下。

2.2 电机机座的选择第3章 传动比及其相关参数计算3.1 传动比及其相关参数的分配根据设计要求,电动机型号为Y100L2-4,功率P=3kw ,转速n=1420r/min 。

输出端转速为n=300r/min 。

总传动比: 73.430014401===n n i ; (3-1)分配传动比:取3=D i ; 齿轮减速器:58.1373.4===D L i i i ; (3-2) 高速传动比:5.158.14.14.112=⨯==L i i ; (3-3)低速传动比:05.15.158.11223===i i i L 。

燕山大学机械设计课程设计说明书题目:同轴式二级减速器学院(系):机械工程学院年级专业:机制一班学号: 100101010122学生姓名:指导教师:周玉林目录1.电动机选择及计算-----------------------------------------22.总传动比的确定和各级传动比的确定-----------------33.传动零件的设计计算--------------------------------------44.轴的设计和计算-------------------------------------------125.轴承的选择轴承的校核----------------------------------106.润滑和密封说明-------------------------------------------197.拆装和调整说明------------------------------------------208.减速器箱体的附件说明----------------------------------209.设计小结----------------------------------------------------2310.参考资料--------------------------------------------------23一.电动机选择及计算1).原始数据: 运输带牵引力F=1752N 输带工作速度V=0.75m/s 滚筒直径D=0.27m 2).电动机型号选择主要参数:(1)选择电机类型按照工作要求和工作条件,选择Y 系列三相异步电动机。

(2)确定电机容量 电动机的输出功率为由式a Wd P P η=17180.751.59kw 100010000.83w w Fv P η⨯===⨯(3)选择转速 卷筒轴Ⅰ工作转速为98'由于β值变化很小,所以β值不必修正0.92= 120114.1134422063.60t TF N d ==4tan 762.62cos nr tF F N αβ== 4tan 362.95N a t F F β==1256.52063.601069.6610952.52063.60993.94109Nv Nv F NF N⨯==⨯==12138.35362.95762.6256.565.38109138.35362.95762.6252.5828109Nh Nh F NF N ⨯-⨯==⨯+⨯==受力简图:1252.5mm 56.5mm 109mm N R R N F F 距F ,距F ,总长弯矩扭矩图如下:垂直弯矩最大值:56.16NM键1445,14,9,45b mm h mm L mm⨯===[]100P MPa σ=. .。

减速器设计计算及说明减速器设计计算及说明1.引言在机械传动中,减速器起着将高速旋转的动力传递给工作机构,并实现减速和增加扭矩的重要作用。

本文将详细介绍减速器的设计计算及说明,包括计算减速比、选择减速器类型、齿轮尺寸设计等内容。

2.减速比计算减速比是指输入轴与输出轴的转速比。

减速比的计算需要考虑工作机构的要求以及传动系统的效率。

计算公式如下:减速比 = 输出轴转速 / 输入轴转速3.减速器类型选择根据传动要求和工作条件的不同,减速器可以分为多种类型,如齿轮减速器、蜗轮蜗杆减速器、行星齿轮减速器等。

在选择减速器类型时,需要考虑传动精度、承载能力、噪音等因素。

4.齿轮尺寸设计(a) 齿轮模数的计算:根据减速比、齿轮的模数和齿数间的关系,计算合适的齿轮模数。

通常,模数的选择会考虑到传动效率和噪音因素。

(b) 齿轮的齿数计算:根据减速比和齿轮模数,计算并选择合适的齿数,确保传动系统的可靠性和承载能力。

(c) 齿轮的齿宽计算:根据输出扭矩和材料强度,计算齿轮的齿宽以保证齿轮的强度和耐久性。

(d) 齿轮的加工与装配:根据设计要求和加工工艺,进行齿轮的加工与装配过程。

5.传动系统效率计算传动系统的效率反映了传递动力时的能量损失情况。

常见的传动系统效率包括齿轮传动效率、轴承效率等。

通过计算这些效率指标,可以评估传动系统的性能。

6.额定负载与安全系数计算根据实际工作条件和传动系统的设计要求,计算传动系统的额定负载和安全系数。

确保传动系统在长期运行中的稳定性和可靠性。

7.附件本文档的附件包括设计计算所涉及的图纸、数据表格等。

法律名词及注释:1.减速器:用于降低输入轴旋转速度以及提高扭矩的装置。

2.齿轮减速器:采用齿轮传动原理实现减速的一种减速器。

3.蜗轮蜗杆减速器:由蜗轮和蜗杆组成的一种减速器,具有较高的传动效率和承载能力。

4.行星齿轮减速器:采用行星轮和太阳轮的齿轮传动组合实现减速的一种减速器。

一级蜗杆减速器计算公式一级蜗杆减速器是一种常用的传动装置,它通过蜗杆和蜗轮的组合来实现速度的减小和扭矩的增大。

在工业生产中,一级蜗杆减速器被广泛应用于各种机械设备中,如输送机、搅拌机、搅拌机、冷却机等。

在设计和选择一级蜗杆减速器时,需要进行一定的计算和分析,以确保其能够满足实际工作需求。

本文将介绍一级蜗杆减速器的计算公式及其应用。

一级蜗杆减速器的基本结构包括蜗杆、蜗轮、壳体、轴承、润滑系统等部件。

其中,蜗杆和蜗轮是传动的核心部件,其传动比的计算是设计和选择一级蜗杆减速器的重要依据。

传动比是指蜗轮的转速与蜗杆的转速之比,通常用i表示。

传动比的计算公式如下:i = Z2 / Z1。

其中,Z2为蜗轮的齿数,Z1为蜗杆的螺旋线数。

根据这个公式,我们可以通过已知的蜗轮齿数和蜗杆螺旋线数来计算出一级蜗杆减速器的传动比。

传动比的大小直接影响到输出轴的转速和扭矩,因此在实际应用中需要根据具体的工作要求来选择合适的传动比。

除了传动比之外,一级蜗杆减速器的设计还需要考虑到功率、效率、轴向力、径向力等因素。

在实际工程中,我们需要根据具体的工作条件和要求来计算和选择合适的一级蜗杆减速器。

下面将介绍一些常用的计算公式和方法。

1. 功率计算。

一级蜗杆减速器的功率计算是设计过程中的关键环节。

通常情况下,我们需要根据输入端的功率和转速来计算输出端的功率。

功率的计算公式如下:P2 = P1 η。

其中,P1为输入端的功率,η为传动效率。

传动效率是指蜗杆减速器在传动过程中损耗的功率与输入功率之比,通常取值在0.9~0.95之间。

通过这个公式,我们可以根据输入端的功率和传动效率来计算出输出端的功率,从而确定一级蜗杆减速器的适用范围。

2. 轴向力和径向力计算。

在一级蜗杆减速器的设计和选择过程中,还需要考虑到轴向力和径向力的计算。

轴向力和径向力是蜗杆减速器在工作过程中产生的力,其大小直接影响到轴承和壳体的选型和设计。

轴向力和径向力的计算公式如下:Fa = F tan(α)。

减速器结构尺寸参考公式:参阅机械设计课程设计手册(第4版)吴宗泽主编 凸缘宽度 21t C C L ++≥δ (盖与座联接螺栓d 2 的C 1) 轴承孔长度L (第217页,图17-16 ) )10~5(21+++≥C C L δ 轴承旁联接螺栓d 1的C 1 箱体内壁间轴向距离L2 2122L b =+∆

高速轴轴承中心与小齿轮中心距离A 113222

B b A =

+∆+∆+ (轴承宽度B1) 高速轴轴承中心与小齿轮中心距离B 113222

B b B =+∆+∆+ 大带轮中心到高速轴轴承中心距离

C 01325~3022

L B C L ≥-+∆++()() 低速轴轴承中心与大齿轮中心距离B / 223222

B b B '=+∆+∆+ 低速轴轴承中心与大齿轮中心距离

C / 223222

B b

C '=+∆+∆+ 低速级联轴器中心到轴承中心距离A / 21325~3022B L A L '≥-+∆++()() 轴承盖最大圆直径

D /1、D /2(第172页的D 2)

高速轴轴线到凸缘外边距离L3 1325~102

D L L C '≥

+++t () 低速轴轴线到凸缘外边距离L4 2412a d L L ≥++∆t 减速器总长度L C 4C L L a L ≥++3

减速器总宽度L K 01250~60k L L L L L =++++2() 当截断轴绘图时图中的减速器宽度比计算的减速器总宽度L K 要小,约为:

0250~60k L L L L ≥+++2()

减速器总高度H 050~60H d b ≥++a2()。