减速器结构尺寸

- 格式:doc

- 大小:450.00 KB

- 文档页数:6

第1章初始参数及其设计要求保证机构件强度前提下,注意外形美观,各部分比例协调。

初始参数:功率P=2.8kW,总传动比i=5第2章电动机2.1 电动机的选择根据粉碎机的工作条件及生产要求,在电动机能够满足使用要求的前提下,尽可能选用价格较低的电动机,以降低制造成本。

由于额定功率相同的电动机,如果转速越低,则尺寸越大,价格越贵。

粉碎机所需要的功率为kw=,故P8.2选用Y系列(Y100L2-4)型三相笼型异步电动机。

Y系列三相笼型异步电动机是按照国际电工委员会(IEO)标准设计的,具有国际互换性的特点。

其中Y系列(Y100L2-4)电动机为全封闭的自扇冷式笼型三相异步电动机,具有防灰尘、铁屑或其它杂务物侵入电动机内部之特点,B 级绝缘,工作环境不超过+40℃,相对温度不超过95%,海拔高度不超过1000m,额定电压为380V,频率50HZ,适用于无特殊要求的机械上,如农业机械。

Y系列三相笼型异步电动具有效率高、启动转矩大、且提高了防护等级为IP54、提高了绝缘等级、噪音低、结构合理产品先进、应用很广泛。

其主要技术参数如下:型号:4YL2100-同步转速:min1500r/额定功率:kw=P3满载转速:min1420r/堵转转矩/额定转矩:)⋅TN/(2.2mn最大转矩/额定转矩:)/(T⋅N2.2mn质量:kg3.4极数:4极机座中心高:mm100该电动机采用立式安装,机座不带底脚,端盖与凸缘,轴伸向下。

2.2电机机座的选择第3章 传动比及其相关参数计算3.1 传动比及其相关参数的分配根据设计要求,电动机型号为Y100L2-4,功率P=3kw ,转速n=1420r/min 。

输出端转速为n=300r/min 。

总传动比: 73.430014401===n n i ; (3-1)分配传动比:取3=D i ; 齿轮减速器:58.1373.4===D L i i i ; (3-2) 高速传动比:5.158.14.14.112=⨯==L i i ; (3-3)低速传动比:05.15.158.11223===i i i L 。

设计计算及说明主要结果1 引言(1)运输带工作拉力:NF1900=;(2)运输带工作速度:smv/4.1=(5%)±;(3)滚筒直径:mmD300=;(4)工作寿命:10年单班制工作;(5)工作条件:连续单向运转,工作时有轻微振动。

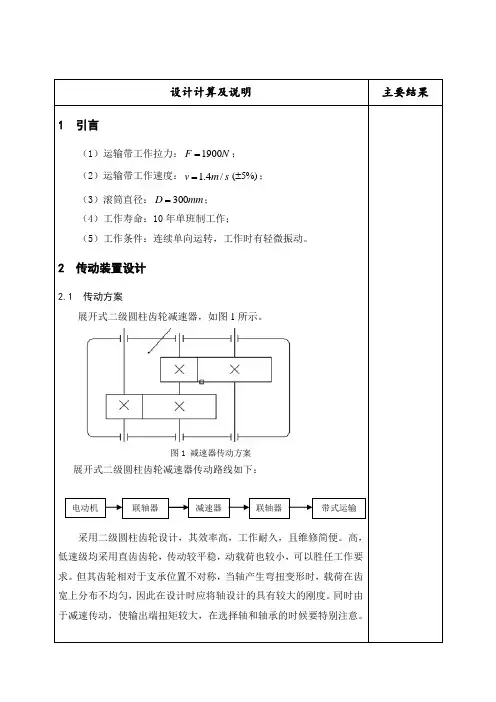

2 传动装置设计2.1 传动方案展开式二级圆柱齿轮减速器,如图1所示。

图1 减速器传动方案展开式二级圆柱齿轮减速器传动路线如下:采用二级圆柱齿轮设计,其效率高,工作耐久,且维修简便。

高,低速级均采用直齿齿轮,传动较平稳,动载荷也较小,可以胜任工作要求。

但其齿轮相对于支承位置不对称,当轴产生弯扭变形时,载荷在齿宽上分布不均匀,因此在设计时应将轴设计的具有较大的刚度。

同时由于减速传动,使输出端扭矩较大,在选择轴和轴承的时候要特别注意。

电动机联轴器减速器联轴器带式运输取a aa a功率kw P 79.23= 转速min /175.893r n = 转矩mm N T ⋅=29916034.1.2 初步确定轴的最小直径mm mm n P A d 29.35175.8979.211233330min =⨯== 输出轴的最小直径是安装联轴器处的直径。

选取轴的材料为45钢调质处理。

为使所选轴的直径1d 与联轴器的孔径相适应,故需同时选取联轴器型号。

联轴器计算转矩3T K T A ca =由文献[1]表14-1,考虑到转矩变化很小,取3.1=A Kmm N mm N T K T A ca ⋅=⋅⨯==3889082991603.13转矩 ca T 应小于联轴器公称转矩,选用LT7型弹性套柱销联轴器,其 mm N ⋅⨯310988.388,半联轴器孔径mm d 401= ,故取mm d 401= ,半联轴器长度mm L 112= ,半联轴器与轴配合的毂孔长度mm L 841=。

4.1.3 轴的结构设计(1)拟定方案如下图所示(2)根据轴向定位的要求确定轴的各段直径和长度mm d 29.35min =mmN T ca ⋅=388908LT7转矩 ca T 应小于联轴器公称转矩,选用LT3型弹性套柱销联轴器,其 mm N ⋅⨯31065.26,半联轴器孔径mm d 161= ,故取mm d 161= ,半联轴器长度mm L 42= ,半联轴器与轴配合的毂孔长度mm L 301=。

WD蜗杆减速机是一种用途广泛的工业产品,其性能可与其它军品级减速机产品相媲美,却有着工业级产品的价格,被应用于广泛的工业场合。

减速机是一种具有广泛通用性的新性减速机,内部齿轮采用20CvMnT渗碳淬火和磨齿。

整机具有结构尺寸小,输出扭矩大,速比在、效率高、性能安全可靠等特点。

该标准为一级传动的阿基米德圆柱蜗杆减速器;WS(蜗杆上置)WD(蜗杆下置)。

(蜗阿基米德圆柱蜗杆减速机适用于蜗杆啮合处滑动速度不大于7.5m/s;蜗杆速度不超过1500r/min;工作环境温度为-40~+40℃;并可正、反方向运转的场合。

型号标记

圆柱蜗杆减速器的标记包括:型号、中心距、传动比、装配型式

标记示例:

圆柱蜗杆减速器的外形、安装尺寸及装配形式

WD80~WD120外形尺寸

WD80~WD120减速器安装尺寸见下表。

常用减速器的类型及其应用范围一、常用减速器的分类(1)圆柱齿轮减速器(2)圆锥、圆锥——圆柱齿轮减速器(3)蜗杆、齿轮——蜗杆减速器(4)行星减速器(5)摆线轮减速器。

二、减速器的形式1.按减速级数分:(1)单级减速(2)两级减速〔3〕三级减速2.按装配形式分:(1)平行轴式(2)垂直轴式(3)同轴式其中我刚蜗杆、齿轮——蜗杆减速器的装配形式有:蜗杆下置式、蜗杆上置式、蜗杆侧置式、蜗杆——蜗杆式和齿轮——蜗杆式。

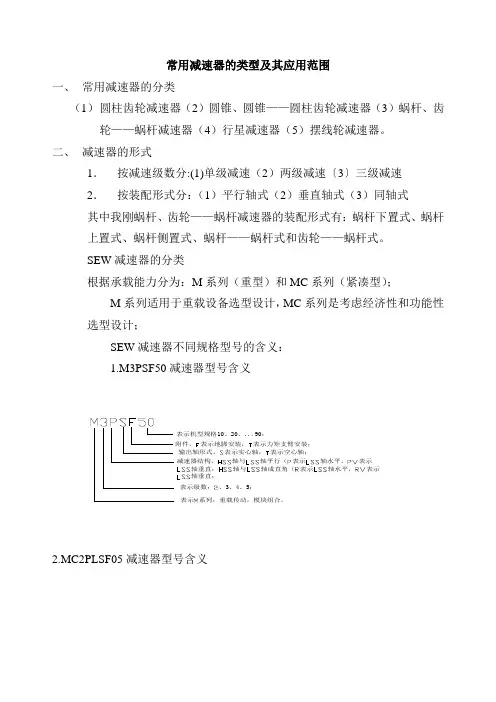

SEW减速器的分类根据承载能力分为:M系列(重型)和MC系列(紧凑型);M系列适用于重载设备选型设计,MC系列是考虑经济性和功能性选型设计;SEW减速器不同规格型号的含义:1.M3PSF50减速器型号含义表示机型规格10、20、...90;附件,表示地脚安装,表示力矩支臂安装;输出轴形式,表示实心轴,表示空心轴;减速器结构,轴与轴平行(表示轴水平,表示轴垂直;轴与轴成直角(表示轴水平,表示轴垂直;表示级数:、3、4、5;表示系列:重载传动,模块组合。

2.MC2PLSF05减速器型号含义表示机型规格02、03、...09;附件,表示地脚安装,表示力矩支臂安装;输出轴()形式,表示实心轴,表示空心轴;减速器结构,斜齿轮减速器轴与轴平行;表示水平安装,表示垂直安装,表示竖立安装;锥齿轮-斜齿轮减速器轴与轴成直角;表示水平安装,表示垂直安装,表示竖立安装;表示级数:、3;表示系列:中型传动,紧凑型。

减速器的装配形式1.M..PSF..、M..PHF..、M..PHT..和MC..PL..02-09减速器的装配形式:2. M..RSF..、M..RHF、M..RHT.. 和MC..RL..02-09减速器的装配形式:3. M..PV..10-90和MC..PV..02-09减速器的装配形式:4. M..RV..10-90和MC2RV..02-09减速器的装配形式:减速器的选型1.传动比通过(1)i=n1/n2计算,选择与公称比i N相近的减速器型号;2.运行功率P k1、P k2和运行扭矩M k2;(2) P k1= P k2/η; (3) P k1= M k2*n2/9550*η;传动效率η,单极η=0.985, 二极η=0.97, 三极η=0.955, 四极η=0.94, 五极η=0.93。

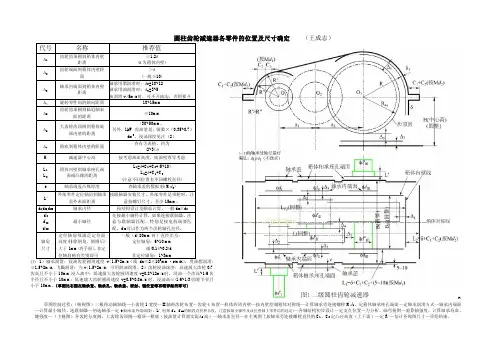

减速器箱体主要结构尺寸名称符号减速器形式及尺寸关系齿轮减速器圆锥齿轮减速器蜗杆减速器箱座壁厚δ一级0.025a+1≥80.025(d1m+d2m)+1≥8或0.01(d1+d2)+1≥8其中d1、d2为小、大圆锥齿轮的大端直径;d1m、d2m为小、大圆锥齿轮的平均直径0.04a+3≥8二级0.025a+3≥8三级0.025a+5≥8箱盖壁厚δ1一级0.02a+1≥80.01(d1m+d2m)+1≥8或0.085(d1+d2)+1≥8蜗杆在上:≈δ蜗杆在下:=0.85δ≥8二级0.02a+3≥8三级0.02a+5≥8箱盖凸缘厚b11.5δ1箱座凸缘厚b 1.5δ箱座底凸缘b2.5δ厚 2地脚螺钉直径df0.036a +120.018(d 1m +d 2m )+1≥120.036a +12地脚螺钉数目 na ≤250时,n =4a >250~500,n =6 a >500时,n =8n =4轴承旁联接螺栓直径 d10.75d f盖与座联接螺栓直径 d2 (0.5~0.6)d f联接螺栓d 2的间距 l150~200轴承端盖螺钉直径 d3(0.4~0.5)d f检查孔盖螺钉直径 d4 (0.3~0.4)d f 定位销直径d(0.7~0.8)d 2d f 、d 1、d 2至外箱壁距离C1见表“凸台及凸缘的结构尺寸”d f 、d 2至凸缘边缘距离 C2见表“凸台及凸缘的结构尺寸”轴承旁凸台半径 R1 C 2凸台高度 h根据低速级轴承座外径确定,以便于扳手操作为准外箱壁至轴承座端面距离l1 C 1+C 2+(5~10)铸造过渡尺寸 x、y见“一般标准”中的“铸造过渡斜度”齿轮顶圆与内箱壁距离∆1 ∆>1.2δ齿轮端面与内箱壁距离∆2>δ箱盖、箱座肋厚m1、m2m1≈0.85δ1,m2≈0.85δ轴承端盖外径D2D+(5~5.5)d3;D–轴承外径(嵌入式轴承盖尺寸见“减速器轴承端盖与轴承套杯结构尺寸”)轴承旁联接曙栓距离S尽量靠近,以M d1和M d3互不干涉为准,一般取S≈D2注:多级传动时,a取低速中心距。

减速器的轴及轴上零件的结构设计一、轴的结构设计轴结构设计包括确定钢的结构形状和尺寸。

轴的结构是由多方面的因素决定的,其中主要考虑轴的强度、刚度、轴上零件的安装、定位、轴的支承结构以及轴的工艺性等,其设计方法和结构要素的确定,可参照教科书有关章节进行。

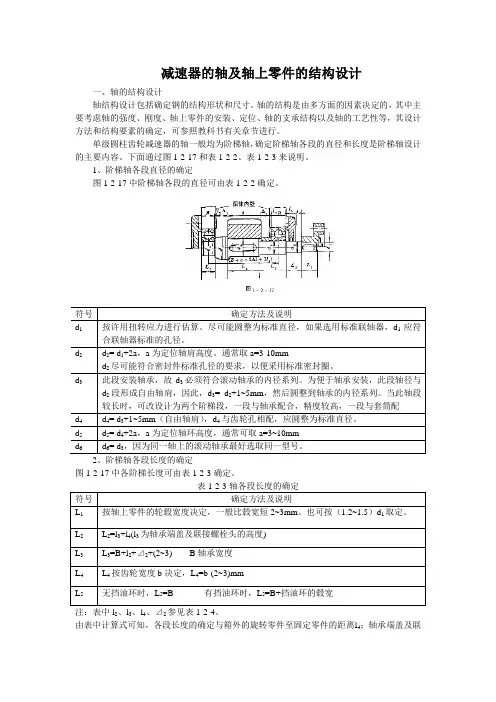

单级圆柱齿轮减速器的轴一般均为阶梯轴,确定阶梯轴各段的直径和长度是阶梯轴设计的主要内容。

下面通过图1-2-17和表1-2-2、表1-2-3来说明。

1、阶梯轴各段直径的确定图1-2-17中阶梯轴各段的直径可由表1-2-2确定。

符号确定方法及说明d1按许用扭转应力进行估算。

尽可能圆整为标准直径,如果选用标准联轴器,d1应符合联轴器标准的孔径。

d2d2= d1+2a,a为定位轴肩高度。

通常取a=3-10mmd2尽可能符合密封件标准孔径的要求,以便采用标准密封圈。

d3此段安装轴承,故d3必须符合滚动轴承的内径系列。

为便于轴承安装,此段轴径与d2段形成自由轴肩,因此,d3= d2+1~5mm,然后圆整到轴承的内径系列。

当此轴段较长时,可改设计为两个阶梯段,一段与轴承配合,精度较高,一段与套筒配d4d4= d3+1~5mm(自由轴肩),d4与齿轮孔相配,应圆整为标准直径。

d5d5= d4+2a,a为定位轴环高度,通常可取a=3~10mmd6d6= d3,因为同一轴上的滚动轴承最好选取同一型号。

图1-2-17中各阶梯长度可由表1-2-3确定。

符号确定方法及说明L1按轴上零件的轮毂宽度决定,一般比毂宽短2~3mm。

也可按(1.2~1.5)d1取定。

L2L2=l3+l4(l3为轴承端盖及联接螺栓头的高度)L3L3=B+l2+⊿2+(2~3) B轴承宽度L4L4按齿轮宽度b决定,L4=b-(2~3)mmL5 无挡油环时,L5=B 有挡油环时,L5=B+挡油环的毂宽注:表中l2、l3、l4、⊿2参见表1-2-4。

由表中计算式可知,各段长度的确定与箱外的旋转零件至固定零件的距离l4;轴承端盖及联接螺栓头高度的总尺寸l3;轴承端面至箱体内壁的距离l2;转动零件端面至箱体内壁的距离⊿2以及档油环的结构尺寸有关,这些尺寸又取决于轴承盖的类型、密封型式以及各零件在装配图中的相关位置。

减速器机体结构尺寸如下:名称符号计算公式结果箱座壁厚10箱盖壁厚9箱盖凸缘厚度12箱座凸缘厚度15箱座底凸缘厚度25地脚螺钉直径M24地脚螺钉数目查手册6轴承旁联接螺栓直径M12机盖与机座联接螺栓直径=(0.5~0.6)M10轴承端盖螺钉直径=(0.4~0.5)10视孔盖螺钉直径=(0.3~0.4)8定位销直径=(0.7~0.8)8,,至外机壁距离查机械课程设计指导书表4 34 2218,至凸缘边缘距离查机械课程设计指导书表4 2816外机壁至轴承座端面距离= + +(8~12)50大齿轮顶圆与内机壁距离>1.215齿轮端面与内机壁距离>10机盖,机座肋厚9 8.5轴承端盖外径+(5~5.5)120(1轴)125(2轴)150(3轴)轴承旁联结螺栓距离120(1轴)125(2轴)150(3轴)10. 润滑密封设计对于二级圆柱齿轮减速器,因为传动装置属于轻型的,且传速较低,所以其速度远远小于,所以采用脂润滑,箱体内选用SH0357-92中的50号润滑,装至规定高度.油的深度为H+H=30 =34所以H+ =30+34=64其中油的粘度大,化学合成油,润滑效果好。

密封性来讲为了保证机盖与机座联接处密封,联接凸缘应有足够的宽度,联接表面应精创,其表面粗度应为密封的表面要经过刮研。

而且,凸缘联接螺柱之间的距离不宜太大,国150mm。

并匀均布置,保证部分面处的密封性。

11.联轴器设计1.类型选择.为了隔离振动和冲击,选用弹性套柱销联轴器2.载荷计算.公称转矩:T=9550 9550 333.5查课本,选取所以转矩因为计算转矩小于联轴器公称转矩,所以查《机械设计手册》选取LT7型弹性套柱销联轴器其公称转矩为500Nm。

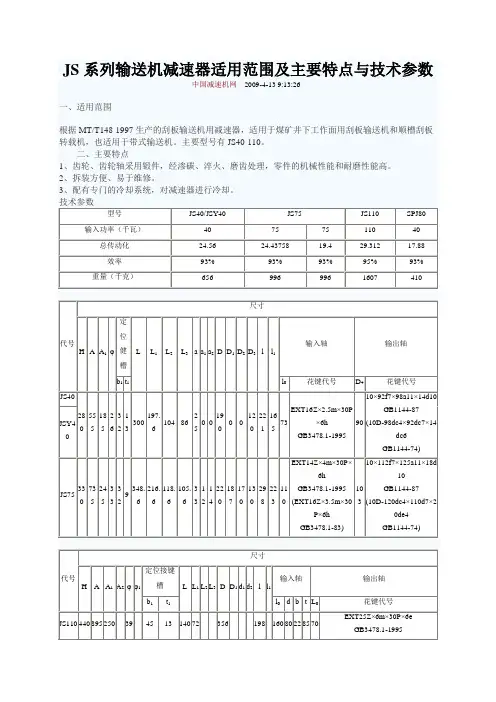

SGW—40T型减速机使用说明书一、概述40KW减速机是圆锥~圆柱齿轮三级减速结构,第一级为弧齿圆锥齿轮传动,第二级显斜齿圆柱齿轮传动,第三级为直齿圆柱齿轮传动,传动平稳,噪声低,负载能力大。

减速机和主机平行布置,侧面式水平安装,主要适用于煤矿小功率运输设备的需要,也可用于冶金、建筑等行业,符合MT/T148-1997标准。

二、基本参数:第一级第二级第三级减速级别主动从动主动从动主动从动齿数11 29 17 54 15 44模数M S=7.75 M n=5 M n=7传动比i1=2.6364 i1=3.1765 i1=2.9333总传动比i1=24.564 输入轴转速1500rpm润滑方式飞溅润滑传递功率40KW润滑油温≤85℃(正常运转)综合噪声≤90dB(A)润滑油量30L 机械效率93%冷却方式自然冷却总重量500kg输入轴伸EXT16Z×2.5m×30p×6h GB3478.1-1995输出轴伸¢90h8 工作环境温度-20~40℃1、传动简图2、齿轮分配与传动比3、安装尺寸4、联结结构三、组装调试组装减速器时,除注意一般机器设备装配时的事项外,特别要注意齿轮齿面的接触区域,齿侧间隙和轴承游隙的调整。

1、组装轴承时,应采用适当的工具进行组装,不要在滚动件和槽上用力敲打。

轴承加热装配时,其温度不得超过110℃。

2、各级齿轮的齿面接触区、齿侧间隙和轴承游隙的调整:圆弧伞齿轮的正确接触区为空载时,在齿长的中间部位稍靠轮齿的大端,满载时的接触区要比空载时扩大,如(圆弧齿轮接触区调整图)所示,但绝对要避免接触区在齿轮的小端。

为了使伞齿轮获得良好的接触区,装配时利用第一轴上的圆螺母进行调整,按上图所示的方法应将小齿轮和大齿轮沿各自的轴向移动,直到获得良好的接触区为止。

圆柱斜齿轮如果接触区过小,则齿轮强度将要受到影响,噪音增大。

圆弧伞齿轮、圆柱斜齿轮的最小侧间隙应为0.17mm,圆柱直齿轮的最小侧间隙应为0.21mm。

表1铸铁减速器箱体的主要结构尺寸(图1、图2)注:多级传动时,取低速级中心距。

圆锥—圆柱齿轮减速器,按圆柱齿轮传动中心距取值。

表2箱体凸台和凸缘的结构尺寸mm螺栓直径M6 M8 M10 M12 M14 M16 M18 M20 M22 M24 M27 M30 C 1min12 14 16 18 20 22 24 26 30 34 38 40 C 2min10 12 14 16 18 20 22 24 26 28 32 35 D 。

131822 2630333640434853 61R)max58 10「max358表3 起重吊耳和吊钩H 1 —按结构确定吊耳(在箱盖上铸出)C 3 (4 ~ 5) iC 4 (1.3~ 1.5)C 3 b (1.8~ 2.5) 1R C 4; r 1 0.3C 3; r 0.25C 3-箱盖壁厚吊耳环(在箱盖上铸出)d b (1.8~2.5) 1 R (1.0~1.2)de (0.8~1.0)d吊钩(在箱座上铸出)K G C 2(表 4.2) H 0.8K h 0.5H r 0.25K b (1.8~2.5)吊钩(在箱座上铸出)K G C 2(表 4.2) H 0.8K h 0.5H r K/6b (1.8~2.5)表4通气器的结构型式和尺寸mm通气塞提手式通气器3S-螺母扳手宽度U.D i d1M12 X 1.25M16 X 1.5M20 X 1.5M22 X 1.5M27 X 1.5M30 X 2M33 X 2M36 X 3182230323842455016.519.625.425.431.236.936.941.614 19 101722222732323623282934363846通气帽6912151518182025-V ——一*吋d D1 B h H D2 H1 a K b h1 b D3 D4 L孔数M27X1.5 15 30 15 45 36 32 6 4 10 8 22 6 32 18 32 6 M36X2 20 40 20 60 48 42 8 4 12 11 29 8 42 24 41 6 M48X3 30 45 20 70 62 52 10 5 15 13 32 10 56 36 55 8通气罩(S —螺母扳阪手宽度)d d1 d2 d3 d4 D h a b c 耐R D1 S Kef M18X1.5 M33X1.5 8 3 16 40 40 12 7 16 18 40 25.4 22 6 2 2 M27X1.5 M48X 1.5 12 4.5 24 60 54 15 10 22 24 60 36.9 32 7 2 2 M36X1.5 M64X 1.5 16 6 30 80 70 20 13 28 32 80 53.1 41 10 3 3表5减速器轴承端盖与轴承套杯结构尺寸螺钉联接外装式轴承盖d0 d3 1mmD o D 2.5d3D2 D o 2.5d3e e 1.2d3D4 D (10~15)b 5~10,h (0.8~1)bm—由结构确定D嵌入式轴承盖e2 5 ~ 8mmS 10 ~ 15mmD3 D e2,装有O形圈的,按O形圈外径取m—由结构确定d i, d, a —由密封尺寸确定沟槽尺寸(GB3452.3 —88)mm注:材料为HT150 O形圈截面直径2.653.555.3B。

表1 铸铁减速器箱体的主要结构尺寸(图1、图2)注:多级传动时,a取低速级中心距。

圆锥-圆柱齿轮减速器,按圆柱齿轮传动中心距取值。

表2 箱体凸台和凸缘的结构尺寸 mm螺栓直径M6 M8 M10 M12 M14 M16 M18 M20 M22 M24 M27 M30 1min C12 14 16 18 20 22 24 26 30 34 38 40 2min C 10 12 14 16 18 20 22 24 26 28 32 35 0D 131822 2630333640434853 610max R 5810 max r3 5 8吊耳(在箱盖上铸出)314314133(4~5)(1.3~1.5)(1.8~2.5)0.30.25 C C C b R C r C r C δδδ====≈≈;;-箱盖壁厚吊耳环(在箱盖上铸出)1(1.8~2.5)(1.0~1.2)(0.8~1.0)d b R d e dδ=≈≈≈吊钩(在箱座上铸出)12 4.20.80.50.25(1.8~2.5)K C C H K h H r Kb δ=+≈≈≈≈(表)吊钩(在箱座上铸出)12 4.20.80.5/6(1.8~2.5)K C C H K h H r K b δ=+≈≈≈≈(表)1H -按结构确定表4 通气器的结构型式和尺寸mm提手式通气器S-螺母扳手宽度通气塞d D1D S L l a1dM12×1.25 18 16.5 14 19 10 2 4M16×1.5 22 19.6 17 23 12 2 5M20×1.5 30 25.4 22 28 15 4 6M22×1.5 32 25.4 22 29 15 4 7M27×1.5 38 31.2 27 34 18 4 8M30×2 42 36.9 32 36 18 4 8M33×2 45 36.9 32 38 20 4 8M36×3 50 41.6 36 46 25 5 8通气帽d1D B h H2D1H aδK b1h1b3D4D L孔数M27×1.5M36×2M48×3152030≈30≈40≈45152020≈45≈60≈703648623242526810445101215811132229326810324256182436324155668通气罩(S-螺母扳手宽度)d1d2d3d4d D h a b c1h R1D S K e f M18×1.5M27×1.5M36×1.5M33×1.5M48×1.5M64×1.58121634.561624304060804054701215207101316222818243240608025.436.953.12232416710223223螺钉联接外装式轴承盖03032031341mm 2.52.51.2(10~15)5~10(0.8~1)d d D D d D D d e e d D D b h b =+=+=+≥==-==,m -由结构确定11d b ,-由密封尺寸确定嵌入式轴承盖2325~8mm 10~15mmO O e S D D e ===+,装有形圈的,按形圈外径取m -由结构确定11d b a ,,-由密封尺寸确定沟槽尺寸(GB3452.3-88) mm O 形圈截面直径2d0.250B + 0.100H + 3d偏差值 2.65 3.6 2.07 0 -0.05 3.55 4.8 2.74 0 -0.06 5.37.14.190 -0.07注:材料为HT150。

减速器标准精选(最新)G10107.1《GB/T 10107.1-2012 摆线针轮行星传动 第1部分:基本术语》G10107.2《GB/T 10107.2-2012 摆线针轮行星传动 第2部分:图示方法》G10107.3《GB/T 10107.3-2012 摆线针轮行星传动 第3部分:几何要素代号》 G16442《GB/T16442-1996 平面二次包络环面蜗杆:传动术语》G16443《GB/T16443-1996 平面二次包络环面蜗杆:传动几何要素代号》G16444《GB/T 16444-2008 平面二次包络环面蜗杆减速器》G16445《GB/T16445-1996 平面二次包络环面蜗杆:传动精度》G16446《GB/T16446-1996 平面二次包络环面蜗杆:减速器技术条件》G30819《GB/T 30819-2014 机器人用谐波齿轮减速器》CGMA 1001.A01《CGMA 1001.A01-2007 CR系列圆柱斜齿轮减速箱》CGMA 1001.B01《CGMA 1001.B01-2007 CF系列平行轴斜齿轮减速箱》 CGMA 1001.C01《CGMA 1001.C01-2007 CK系列斜齿轮-圆锥齿轮减速箱》 CGMA 1001.D01《CGMA 1001.D01-2007 CS系列斜齿轮-蜗轮蜗杆减速箱》 GJ2592《GJB2592-1995 军用谐波传动变速器用柔性轴承通用规范》GJ2593《GJB2593-1995 军用谐波传动变速器通用规范》GJ2596《GJB2596-1996 军用谐波传动变速器柔性轴承基本参数、结构型式及尺寸系列》GJ2597《GJB2597-1996 军用谐波传动变速器基本参数、结构型式及尺寸系列》 J2982《JB/T2982-1994 摆线针轮减速机》J6121《JB/T 6121-1992 全封闭甘蔗压榨机减速器》J6124《JB/T6124-2004 立式磨煤机ZSJ型减速器》J6387《JB/T 6387-2010 轴装式圆弧圆柱蜗杆减速器》J6502《JB/T 6502-1993 NGW行星齿轮减速器》J6950《JB/T 6950-1993 行星锥盘无级变速器》J6951《JB/T 6951-1993 三相并联连杆脉动无级变速器》J6952《JB/T 6952-1993 齿链式无级变速器》J6999《JB/T 6999-1993 双排直齿行星齿轮减速器》J7000《JB/T 7000-2010 同轴式圆柱齿轮减速器》J7010《JB/T 7010-1993 环锥行星无级变速器》J7337《JB/T 7337-2010 轴装式减速器》J7342《JB/T 7342-2010 推杆减速器》J7344《JB/T 7344-2010 垂直出轴星轮减速器》J7345《JB/T7345-1994 NLQ型行星齿轮减速器》J7346《JB/T 7346-2014 机械无级变速器试验方法》J7513《JB/T7513-1994 锥套型式、尺寸和基本参数》J7514《JB/T7514-1994 高速渐开线圆柱齿轮箱》J7515《JB/T7515-1994 四相并列连杆脉动无级变速器》J7668《JB/T 7668-2014 多盘式无级变速器》J7681《JB/T 7681-2006 ZJ系列行星齿轮减速器》J7686《JB/T 7686-2014 锥盘环盘式无级变速器》J7848《JB/T 7848-2010 立式圆弧圆柱蜗杆减速器》J7929《JB/T7929-1999 齿轮传动装置清洁度》J7935《JB/T7935-1999 圆弧圆柱蜗杆减速器》J7936《JB/T 7936-2010 直廓环面蜗杆减速器》J8712《JB/T 8712-2010 星轮减速器》J8853《JB/T8853-2001 圆柱齿轮减速器》J8905.1《JB/T8905.1-1999 起重机用三支点减速器》J8905.2《JB/T8905.2-1999 起重机用底座式减速器》J8905.3《JB/T8905.3-1999 起重机用立式减速器》J8905.4《JB/T8905.4-1999 起重机用套装式减速器》J9002《JB/T9002-1999 运输机械用减速器》J9003《JB/T 9003-2004 起重机三合一减速速器》J9043.1《JB/T9043.1-1999 ZK行星齿轮减速器》J9043.2《JB/T9043.2-1999 ZZ行星齿轮减速器》J9050.1《JB/T9050.1-1999 圆柱齿轮减速器通用技术条件》J9050.2《JB/T9050.2-1999 圆柱齿轮减速器接触斑点测定方法》J9050.3《JB/T9050.3-1999 圆柱齿轮减速器加载试验方法》J9051《JB/T 9051-2010 平面包络环面蜗杆减速器》J10243《JB/T10243-2001 KPTH型减速器》J10244《JB/T10244-2001 JPT型减速器》J10299《JB/T10299-2001 RH二环减速器》J10419《JB/T 10419-2005 摆线针轮行星传动 摆线齿轮和针轮 精度》J10816《JB/T 10816-2007 起重机用底座式硬齿面减速器》J10817《JB/T 10817-2007 起重机用三支点硬齿面减速器》J11618《JB/T 11618-2013 齿轮连环少齿差减速器》J11619《JB/T 11619-2013 QDX点线啮合齿轮减速器》J11993《JB/T 11993-2014 回转式减速机》J50020《JB/T50020-1999 无级变速摆线针轮减速机产品质量分等》J50150《JB/T50150-1999 行星锥盘无级变速器产品质量分等》J53083《JB/T53083-1999 三相并列连杆脉动无级变速器产品质量分等》J53324《JB/T53324-1997 摆线针轮减速机产品质量分等》J53583《JB/T53583-1999 ZZ,ZK形星齿轮减速器产品质量分等》J53662《JB/T53662-1999 圆弧圆柱蜗杆减速器产品质量分等》MT101《MT/T101-2000 刮板输送机用减速器检验规范》YB079《YB/T079-1995 三环减速器》HG3139《HG/T3139.1~12-2001 釜用立式减速机》HG4082《HG/T 4082-2009 大功率高速行星齿轮箱技术条件》JC878.1《JC/T 878.1-2010 水泥工业用硬齿面减速机 第1部分:中心传动磨机》JC878.2《JC/T 878.2-2010 水泥工业用硬齿面减速机 第2部分:边缘传动减速机》JC878.3《JC/T 878.3-2001水泥工业用窑用减速机》JC878.4《JC/T 878.4-2010 水泥工业用硬齿面减速机 第4部分:立式磨机减速机》JC878.5《JC/T 878.5-2010水泥工业用硬齿面减速机 第5部分 碾压机用减速机》。