MLCC片式多层陶瓷电容器工艺技术模板

- 格式:doc

- 大小:1.27 MB

- 文档页数:29

mlcc叠层工艺MLCC(多层陶瓷电容器)叠层工艺是一种常见的电子组件制造工艺,用于制造高性能的陶瓷电容器。

MLCC是一种电子元件,它由多个薄层陶瓷片和金属电极交替叠加而成。

这种结构使得MLCC具有高电容密度、低损耗、良好的温度稳定性和可靠性等优点。

在本文中,我们将探讨MLCC叠层工艺的相关内容。

我们来了解一下MLCC的基本结构。

MLCC由多个薄层陶瓷片和金属电极交替叠加而成。

陶瓷片通常采用氧化铝等陶瓷材料,具有良好的绝缘性能和稳定性。

金属电极通常采用银浆或铜浆制成,用于连接电路。

通过多层叠加,可以实现较高的电容密度,满足各种电子设备对小型化和高性能的要求。

MLCC的制造过程中,叠层工艺是关键步骤之一。

首先,需要准备好陶瓷片和金属电极。

陶瓷片通常通过切割成薄片的方式制备,而金属电极则通过印刷或涂覆的方式施加在陶瓷片上。

然后,将陶瓷片和金属电极按照一定的顺序叠加在一起,形成多层结构。

在叠层的过程中,需要注意控制每一层的厚度和位置,以确保电容器的性能和可靠性。

在叠层过程中,还需要考虑陶瓷片和金属电极之间的粘结问题。

通常情况下,陶瓷片和金属电极之间使用玻璃粉或有机胶粘结,以确保层与层之间的粘合牢固。

粘结的质量对于电容器的性能和可靠性至关重要,因此需要严格控制粘结剂的质量和使用方法。

叠层完成后,还需要进行烧结和电极处理等后续工艺。

烧结是将叠层结构加热到一定温度,使陶瓷片和金属电极之间形成致密的结合。

烧结的温度和时间需要根据具体的材料和工艺要求进行控制。

电极处理是在烧结后对金属电极进行加工,以便与外部电路连接。

总结一下,MLCC叠层工艺是制造高性能陶瓷电容器的关键工艺之一。

通过多层陶瓷片和金属电极的叠加,可以实现较高的电容密度和良好的性能。

在叠层过程中,需要注意控制层的厚度和位置,以及陶瓷片和金属电极之间的粘结质量。

叠层完成后,还需要进行烧结和电极处理等后续工艺。

通过优化叠层工艺,可以生产出满足各种电子设备要求的高性能陶瓷电容器。

资料内容仅供您学习参考,如有不当或者侵权,请联系改正或者删除。

MLCC工艺简介配流工序原则上讲, 配方和生产工艺是影响和决定陶瓷材料质量和性能的两大方面。

配料和流延工序不但包含了配方的确定过程, 而且是mlcc制备工艺中的起始工序, 该环节的工序质量对后续生产有重要影响。

因此, 从产品的角度讲, 配流能够说是整个生产过程中最重要的环节。

1. 配料工序配料工序包括两个过程, 备料和分散。

后续成型工艺的不同对原料的种类要求不同。

针对流延成型来讲, 备料是指按照配方要求给定的配比准确称量瓷粉、粘合剂、溶剂和各种助剂, 混和置入球磨罐中准备分散; 分散是指以球磨机或者砂磨机为工具经过机械粉碎和混合的原理达到细化粉粒、均匀化浆料的目的。

1.1 关于原料1.1.1 瓷粉瓷粉是电容行为发生的主体, 整个工艺是围绕瓷粉为核心进而展开的。

不同体系瓷粉其主要成分不同, 比如高频陶瓷常采用BT系、 BTL三价稀土氧化物系、 ZST系材料, 中高压陶瓷常采用BT系、 SBT 系以及反铁电体材料。

我公司所采用瓷粉全部为外购瓷粉, 因此对瓷粉材料的成分本身不用太为苛刻, 一般只按照使用的产品类型和牌号来进行标识。

当前, 公司使用的瓷粉按照端电极材料能够分为BME(based metal electrode)及NME(noble metal electrode)两大系列, 按照其容温特性又可具体细分如下:(NP0) 高频热稳定材料: CG-32BME (X7R) 低频中介材料: AN342N、 X7R252N、 AD352N等(Y5V) 低频高介材料: AD143N、 YF123B等(NP0)高频热稳定材料: CG800LC、 C0G150L、 CGL300、 VLF220BNME(X7R)低频中介材料: AD302J、 X7R262L等对于粉体材料, 控制其物理性能的稳定性对最终产品的一致性有重要意义。

常见的性能参数有: 振实密度、比表面积、颗粒度以及微观形貌。

mlcc制造工艺MLCC(多层陶瓷电容器)是一种常见的电子元器件,主要用于电路中的电容器功能。

它具有小巧轻便、容量大、频率响应好等优点,在现代电子设备中得到广泛应用。

本文将介绍MLCC的制造工艺。

MLCC的制造工艺包括材料准备、电极制备、层叠成型、烧结、电极连接等步骤。

材料准备是制造MLCC的基础。

MLCC的主要材料是陶瓷粉末和导电粉末。

陶瓷粉末通常由氧化铁、氧化锆、氧化镁等物质组成,而导电粉末则是由银、铜等导电材料制成。

这些材料需要经过筛网处理,以获得均匀的粒度分布。

接下来是电极制备。

电极是MLCC的重要组成部分,它负责连接电路的正负极。

电极制备主要分为两个步骤:电极浆料制备和电极印刷。

电极浆料是将导电粉末与有机溶剂混合,形成一种粘性的浆料。

然后使用印刷机将电极浆料印刷到陶瓷基片上,形成电极层。

层叠成型是MLCC制造的关键步骤之一。

在这一步骤中,陶瓷基片和电极层被多次层叠在一起,形成多层结构。

为了确保层叠的准确性和稳定性,通常采用精密的自动化设备进行操作。

每层之间都会涂上绝缘层,以隔离不同电极层之间的电流。

烧结是将层叠好的MLCC进行高温处理,使其形成致密的结构。

烧结温度通常在1000摄氏度以上,这样可以使陶瓷材料发生化学反应,形成电容器所需的晶体结构。

烧结过程中还会发生瓷介质和电极材料之间的扩散反应,从而增加电容器的电容量。

最后是电极连接。

电极连接是将烧结好的MLCC的两端连接上金属电极,以便与电路进行连接。

通常采用焊接或电镀的方式进行连接。

焊接是将电极与金属引线相焊接,而电镀是在电极上镀上一层金属,以增加与金属引线的接触面积和可靠性。

总结一下,MLCC的制造工艺包括材料准备、电极制备、层叠成型、烧结和电极连接。

这些步骤相互配合,最终形成具有高性能和可靠性的MLCC产品。

制造MLCC需要精密的设备和工艺控制,以保证产品的质量和性能。

随着电子产品的不断发展,MLCC的制造工艺也在不断改进和创新,以满足市场对更小、更高性能的电子元器件的需求。

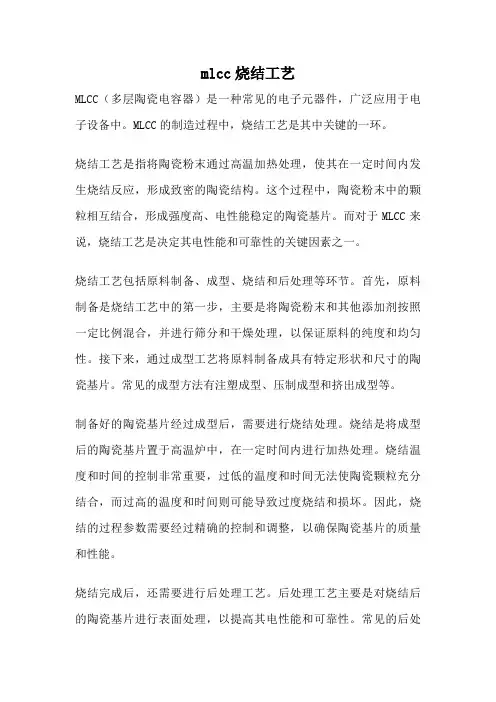

mlcc烧结工艺MLCC(多层陶瓷电容器)是一种常见的电子元器件,广泛应用于电子设备中。

MLCC的制造过程中,烧结工艺是其中关键的一环。

烧结工艺是指将陶瓷粉末通过高温加热处理,使其在一定时间内发生烧结反应,形成致密的陶瓷结构。

这个过程中,陶瓷粉末中的颗粒相互结合,形成强度高、电性能稳定的陶瓷基片。

而对于MLCC来说,烧结工艺是决定其电性能和可靠性的关键因素之一。

烧结工艺包括原料制备、成型、烧结和后处理等环节。

首先,原料制备是烧结工艺中的第一步,主要是将陶瓷粉末和其他添加剂按照一定比例混合,并进行筛分和干燥处理,以保证原料的纯度和均匀性。

接下来,通过成型工艺将原料制备成具有特定形状和尺寸的陶瓷基片。

常见的成型方法有注塑成型、压制成型和挤出成型等。

制备好的陶瓷基片经过成型后,需要进行烧结处理。

烧结是将成型后的陶瓷基片置于高温炉中,在一定时间内进行加热处理。

烧结温度和时间的控制非常重要,过低的温度和时间无法使陶瓷颗粒充分结合,而过高的温度和时间则可能导致过度烧结和损坏。

因此,烧结的过程参数需要经过精确的控制和调整,以确保陶瓷基片的质量和性能。

烧结完成后,还需要进行后处理工艺。

后处理工艺主要是对烧结后的陶瓷基片进行表面处理,以提高其电性能和可靠性。

常见的后处理工艺有镀银、镀镍和涂覆介质等。

这些处理能够提高陶瓷基片的导电性能和抗氧化性能,从而提高MLCC的整体性能。

总结起来,MLCC烧结工艺是通过高温加热处理陶瓷粉末,使其形成致密的陶瓷基片的过程。

这个工艺中包括原料制备、成型、烧结和后处理等环节。

通过精确控制和调整烧结过程的温度和时间,以及进行适当的后处理工艺,可以获得质量稳定、性能优良的MLCC产品。

烧结工艺的优化和改进对于提高MLCC的性能和可靠性具有重要意义,也是MLCC制造过程中不可或缺的一步。

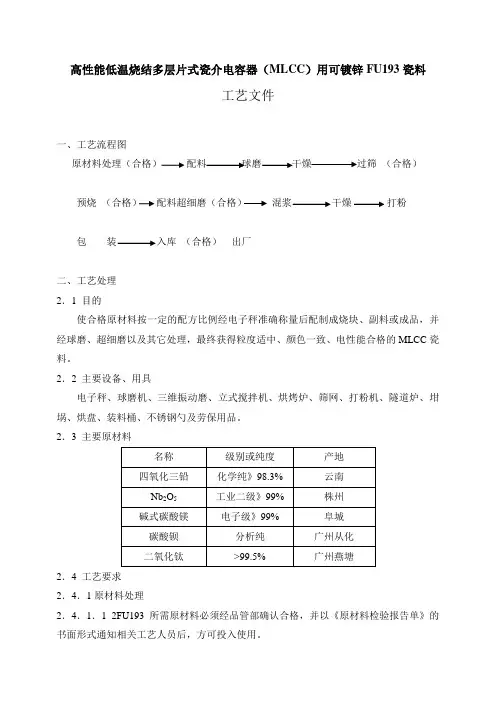

高性能低温烧结多层片式瓷介电容器(MLCC)用可镀锌FU193瓷料工艺文件一、工艺流程图原材料处理(合格)配料球磨干燥过筛(合格)预烧(合格)配料超细磨(合格)混浆干燥打粉包装入库(合格)出厂二、工艺处理2.1 目的使合格原材料按一定的配方比例经电子秤准确称量后配制成烧块、副料或成品,并经球磨、超细磨以及其它处理,最终获得粒度适中、颜色一致、电性能合格的MLCC瓷料。

2.2 主要设备、用具电子秤、球磨机、三维振动磨、立式搅拌机、烘烤炉、筛网、打粉机、隧道炉、坩埚、烘盘、装料桶、不锈钢勺及劳保用品。

2.3 主要原材料2.4 工艺要求2.4.1原材料处理2.4.1.1 2FU193所需原材料必须经品管部确认合格,并以《原材料检验报告单》的书面形式通知相关工艺人员后,方可投入使用。

2.4.1.2 主材料Nb2O5、碱式碳酸镁、四氧化三铅在使用前24小时内,由专业人员测试水份,测试条件如下:根据原材料的水分含量,扣除水份后再配料.2.4.2 配料2.4.2.1 目的:按配料单准确配制各制各瓷料(包括成品、瓷浆、烧块、副料)。

2.4.2.2 配料前检查所需用具及场地,用具要求专用,且清洁无污迹,场地必须清洁,电子秤称盘无杂物靠近。

2.4.2.3 使用天平坚持“一水平,二调零,三称量”的原则,使用电子秤需预热5分钟以上。

2.4.2.4 称量时对电子秤的要求MN副料的配制:使用16公斤(0.1g感量)电子秤,60公斤电子秤(感量10g),150公斤电子秤(感量50g),16公斤电子秤称量小料(掺杂改性用),每次称量《12公斤;60公斤电子秤称量MN副料,每次称量《50公斤;150公斤电子秤称量四氧化三名,每次称量《130公斤,投料次序:首先称量加入四氧化三铅,然后加入重量经复核称量后的小较,跟着用盛装四氧化三铅后的装料桶称量MN副料,投入球磨机,最后按要求加入电子率》5MΩ.cm的纯水。

2FU193成品的配制:用150公斤电子秤称量2FU193烧块(已烧好),16公斤电子秤称量碳酸钡等。

mlcc干法流延工艺、湿法印刷工艺和瓷胶移膜工艺

MLCC干法流延工艺是一种用于制造多层陶瓷电容器(Multilayer Ceramic Capacitor,简称MLCC)的工艺。

该工

艺将陶瓷粉料与有机粘结剂混合,形成流动性较好的混合浆料。

然后,通过将混合浆料涂覆在陶瓷基片上,并逐层堆叠多个涂覆层,形成多层结构。

最后,利用烧结过程将混合浆料中的有机粘结剂烧掉,并使陶瓷颗粒结合成完整的陶瓷多层结构。

湿法印刷工艺是一种常用的陶瓷电容器制造工艺。

该工艺采用陶瓷粉料与有机粘结剂混合后,添加溶剂,形成粘稠的混合浆料。

然后,将混合浆料涂覆在导电片上,并经过局部干燥,使浆料粘附在导电片表面。

接着,通过重复涂覆、干燥和局部烧结的步骤,逐渐建立起多层结构。

最后,利用整体烧结工艺将多层结构中的有机粘结剂烧掉,并使陶瓷颗粒结合成完整的陶瓷电容器。

瓷胶移膜工艺是一种用于制造陶瓷电容器的工艺。

该工艺首先制备瓷胶,即将陶瓷粉料与有机粘结剂和溶剂混合而成的胶状物。

然后,将瓷胶涂覆在阻抗表面上,并进行局部干燥,使瓷胶附着在阻抗表面上。

接着,通过重复涂覆、干燥和局部烧结的步骤,逐渐建立起多层结构。

最后,利用整体烧结工艺将多层结构中的有机粘结剂烧掉,并使陶瓷颗粒结合成完整的陶瓷电容器。

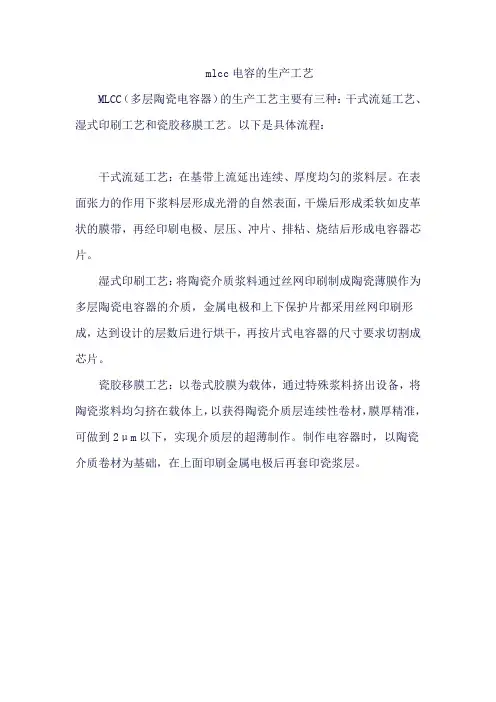

mlcc电容的生产工艺

MLCC(多层陶瓷电容器)的生产工艺主要有三种:干式流延工艺、湿式印刷工艺和瓷胶移膜工艺。

以下是具体流程:

干式流延工艺:在基带上流延出连续、厚度均匀的浆料层。

在表面张力的作用下浆料层形成光滑的自然表面,干燥后形成柔软如皮革状的膜带,再经印刷电极、层压、冲片、排粘、烧结后形成电容器芯片。

湿式印刷工艺:将陶瓷介质浆料通过丝网印刷制成陶瓷薄膜作为多层陶瓷电容器的介质,金属电极和上下保护片都采用丝网印刷形成,达到设计的层数后进行烘干,再按片式电容器的尺寸要求切割成芯片。

瓷胶移膜工艺:以卷式胶膜为载体,通过特殊浆料挤出设备,将陶瓷浆料均匀挤在载体上,以获得陶瓷介质层连续性卷材,膜厚精准,可做到2μm以下,实现介质层的超薄制作。

制作电容器时,以陶瓷介质卷材为基础,在上面印刷金属电极后再套印瓷浆层。

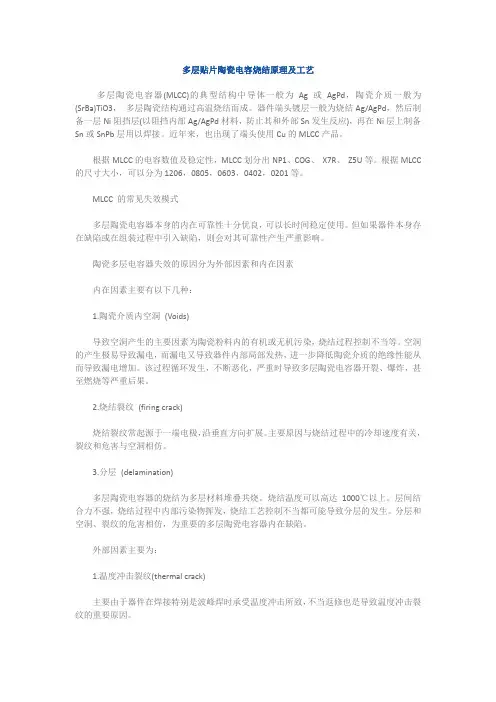

多层贴片陶瓷电容烧结原理及工艺多层陶瓷电容器(MLCC)的典型结构中导体一般为Ag或AgPd,陶瓷介质一般为(SrBa)TiO3,多层陶瓷结构通过高温烧结而成。

器件端头镀层一般为烧结Ag/AgPd,然后制备一层Ni阻挡层(以阻挡内部Ag/AgPd材料,防止其和外部Sn发生反应),再在Ni层上制备Sn或SnPb层用以焊接。

近年来,也出现了端头使用Cu的MLCC产品。

根据MLCC的电容数值及稳定性,MLCC划分出NP1、COG、X7R、Z5U等。

根据MLCC 的尺寸大小,可以分为1206,0805,0603,0402,0201等。

MLCC 的常见失效模式多层陶瓷电容器本身的内在可靠性十分优良,可以长时间稳定使用。

但如果器件本身存在缺陷或在组装过程中引入缺陷,则会对其可靠性产生严重影响。

陶瓷多层电容器失效的原因分为外部因素和内在因素内在因素主要有以下几种:1.陶瓷介质内空洞(Voids)导致空洞产生的主要因素为陶瓷粉料内的有机或无机污染,烧结过程控制不当等。

空洞的产生极易导致漏电,而漏电又导致器件内部局部发热,进一步降低陶瓷介质的绝缘性能从而导致漏电增加。

该过程循环发生,不断恶化,严重时导致多层陶瓷电容器开裂、爆炸,甚至燃烧等严重后果。

2.烧结裂纹(firing crack)烧结裂纹常起源于一端电极,沿垂直方向扩展。

主要原因与烧结过程中的冷却速度有关,裂纹和危害与空洞相仿。

3.分层(delamination)多层陶瓷电容器的烧结为多层材料堆叠共烧。

烧结温度可以高达1000℃以上。

层间结合力不强,烧结过程中内部污染物挥发,烧结工艺控制不当都可能导致分层的发生。

分层和空洞、裂纹的危害相仿,为重要的多层陶瓷电容器内在缺陷。

外部因素主要为:1.温度冲击裂纹(thermal crack)主要由于器件在焊接特别是波峰焊时承受温度冲击所致,不当返修也是导致温度冲击裂纹的重要原因。

2.机械应力裂纹(flex crack)多层陶瓷电容器的特点是能够承受较大的压应力,但抵抗弯曲能力比较差。

mlcc烧结工艺MLCC(多层陶瓷电容器)烧结工艺多层陶瓷电容器(MLCC)是一种常见的电子元件,用于储存和释放电能。

它由一系列陶瓷层和金属电极组成,通过烧结工艺将它们牢固地结合在一起。

MLCC烧结工艺是生产高质量电容器的关键步骤之一,下面将介绍MLCC烧结工艺的过程和特点。

1. 烧结工艺概述烧结是将陶瓷层和金属电极在高温下热处理,使其结合成一体的工艺过程。

MLCC烧结工艺通常包括以下几个步骤:(1)混合和制备瓷浆:将陶瓷粉末与有机物混合,形成瓷浆,用于制备陶瓷层。

(2)制备电极浆料:将金属粉末与有机物混合,形成电极浆料,用于制备金属电极。

(3)涂覆:将瓷浆和电极浆料分别涂覆在基板上,形成多层结构。

(4)干燥:将涂覆的基板在低温下进行干燥,以去除有机物。

(5)烧结:将干燥后的基板在高温下进行烧结,使陶瓷层和金属电极结合成一体。

(6)金属化:在烧结后的基板上进行金属化处理,形成电极的连接端子。

2. MLCC烧结工艺的特点MLCC烧结工艺具有以下几个特点:(1)高温烧结:MLCC烧结工艺需要在高温下进行,通常在1000摄氏度以上,以确保陶瓷层和金属电极能够充分结合。

高温烧结还有助于提高电容器的稳定性和可靠性。

(2)层与层之间的结合:烧结过程中,陶瓷层和金属电极之间会发生化学反应和物理结合,使它们紧密结合在一起。

这种结合力强大,能够确保电容器的结构稳定。

(3)均匀性和一致性:烧结过程中,需要保证瓷浆和电极浆料均匀涂覆在基板上,并且烧结温度和时间要控制得精确一致,以保证电容器的性能稳定。

(4)烧结气氛控制:烧结过程中需要控制烧结气氛,以防止陶瓷层和金属电极受到污染或氧化。

通常使用惰性气体或还原气氛来保护电容器。

3. MLCC烧结工艺的影响因素MLCC烧结工艺的质量和性能受到多种因素的影响,包括:(1)瓷浆和电极浆料的配方:瓷浆和电极浆料的成分和配比会影响烧结过程中的粘度、流动性和烧结性能。

(2)烧结温度和时间:烧结温度和时间的选择会影响陶瓷层和金属电极的结合程度和电容器的性能。

MLCC(多层陶瓷电容器)的电镀工艺主要包括以下步骤:

1.准备基板:选择合适的基板,并进行预处理,例如清洗、干燥等。

2.制作电路图形:根据设计要求,将电路图形转移到基板上。

3.电镀底层金属:在基板上电镀一层金属作为底层,为后续的电镀过程打下基础。

4.制作绝缘层:在电镀底层金属的基础上,通过光刻、腐蚀等工艺制作绝缘层。

5.电镀金属层:在绝缘层上电镀所需的金属层,得到微小电容器的电极。

6.剥离多余金属:通过物理或化学方法将多余的金属剥离,只留下所需的部分。

7.测试与检测:对电镀得到的MLCC进行测试和检测,确保其性能符合要求。

其中,MLCC的电镀工艺采用化学镀和电镀相结合的方式。

具体来说,首先在陶瓷基板上制作电路图形,并在其上沉积一层金属作为导电层。

然后,在导电层上通过化学镀的方式沉积一层金属作为电镀底层。

接着,在电镀底层上通过电镀的方式沉积所需的金属层,得到微小电容器的电极。

最后,通过剥离多余金属的方法得到最终的MLCC产品。

总的来说,MLCC的电镀工艺是制造多层陶瓷电容器的关键技术之一,其工艺水平和质量控制直接影响到电容器的性能和可靠性。

mlcc工艺流程MLCC(多层陶瓷电容器,Multilayer Ceramic Capacitor)是一种常见的电子元器件,具有体积小、功率密度高、质量稳定等特点,广泛应用于电子产品中。

下面将介绍MLCC的基本工艺流程。

首先,制备陶瓷粉料。

陶瓷粉料是MLCC制备的关键材料之一,通常包括氧化铁、氧化钛、氧化锆等,这些材料能够提供电容器所需的电介质性能。

制备陶瓷粉料的方法包括固相反应、溶胶-凝胶法等。

其次,制备电极材料。

电极材料是MLCC的另一个关键材料,常见的材料有银、银浆、铜浆等。

制备电极材料的方法主要是通过化学合成或物理沉积等工艺,制备出具有良好导电性能的电极材料。

然后,将陶瓷粉料和电极材料进行混合。

混合的目的是将电极材料均匀地分布在陶瓷粉料中。

混合的方法包括球磨法、干混法等。

混合后的材料称为浆料。

接下来,将浆料进行压制。

压制是将浆料通过模具,使其成为具有特定形状和尺寸的坯体。

常见的压制方式有单面压制和双面压制两种。

压制后的坯体称为瓷坯。

然后,进行瓷坯的成型和烧结。

成型是指将瓷坯进行特定形状的切割和修整。

常见的成型方法有磨削、切割等。

烧结是将瓷坯加热到一定温度,使得其中的陶瓷粉料发生固相反应,形成致密的陶瓷材料。

烧结的温度和时间根据不同的材料和要求而定。

最后,进行电极的焊接和封装。

电极的焊接是将电极材料与瓷坯上的导体相连,通常通过高温焊接的方式实现。

封装是将焊接好的MLCC放入特定的外壳中,以保护其内部结构不受外界环境的影响。

总结起来,MLCC的制备工艺主要包括陶瓷粉料的制备、电极材料的制备、混合、压制、成型和烧结、电极的焊接和封装等步骤。

不同的工艺参数和控制方式可以实现不同性能和尺寸的MLCC产品,满足不同的应用需求。

村田mlcc制程工艺村田MLCC(多层陶瓷电容器)是一种常见的电子元件,被广泛应用于电子产品中。

它的制程工艺是指制造这种电容器的过程和方法,包括材料准备、印刷、烧结等多个环节。

下面我将以人类的视角,生动地描述村田MLCC制程工艺的过程。

第一步,材料准备。

在制造村田MLCC之前,首先需要准备好所需的材料,主要包括陶瓷粉末、电极浆料等。

这些材料需要经过精细的筛选和混合,确保其质量和性能符合要求。

第二步,印刷。

印刷是制造村田MLCC的关键步骤之一。

通过使用印刷机,将电极浆料均匀地印刷在陶瓷片上。

这个过程需要高度的精确度和技术,以确保电极的位置和尺寸符合设计要求。

第三步,层叠。

印刷完成后,多个陶瓷片将被层叠在一起,形成多层结构。

这个过程需要精确的对位和定位,以确保每一层的电极之间没有短路或断路。

第四步,烧结。

层叠完成后,将村田MLCC送入高温烧结炉中进行烧结。

在高温下,陶瓷粉末会发生化学反应,形成致密的结构,并与电极浆料相互融合。

烧结过程中,还需要控制温度和时间,以确保村田MLCC的性能和质量。

第五步,电极处理。

烧结后,需要对村田MLCC进行电极处理。

这包括削平电极表面、涂覆保护层等步骤,以提高电容器的性能和稳定性。

测试和包装。

制程工艺的最后一步是对村田MLCC进行测试和包装。

通过严格的测试,确保电容器的电性能符合规定的标准。

之后,将电容器进行包装,以便于存储和运输。

通过以上的描述,我们可以清楚地了解村田MLCC制程工艺的整个过程。

从材料准备到印刷、层叠、烧结、电极处理,再到测试和包装,每个步骤都需要精确的操作和严格的控制,以确保村田MLCC 的质量和性能。

这些工艺步骤的顺序和细节都是为了生产出高质量的电子元件,以满足人们对电子产品的需求。

mlcc生产工艺MLCC(多层陶瓷电容器)是一种关键的电子元件,广泛应用于各种电子产品中。

其生产工艺主要包括以下步骤:1.原料准备MLCC的生产始于原料准备。

这一步骤包括确定所需的原料成分,以及它们的比例和纯度。

主要的原料包括陶瓷粉末、内电极材料、外部电极材料等。

这些原料需要经过仔细的挑选和测试,以确保其质量和可靠性。

2.浆料制备在确定原料后,需要将这些原料制备成浆料。

这一步骤包括将原料混合、球磨、分散等,以便获得均匀、稳定的浆料。

浆料的制备是MLCC生产中的关键步骤之一,因为它直接影响到产品的性能和可靠性。

3.电极涂布在制备好浆料后,需要将浆料涂布到基板上。

这一步骤包括使用涂布机将浆料涂布到基板上,并形成所需的形状和厚度。

电极涂布是MLCC生产中的重要步骤之一,因为它决定了电容器的结构和性能。

4.压制成型在电极涂布完成后,需要将基板进行压制成型。

这一步骤包括将基板放入模具中,然后施加压力和温度,使其形成所需的形状和结构。

压制成型是MLCC生产中的关键步骤之一,因为它决定了电容器的形状和大小。

5.烧结在压制成型完成后,需要进行烧结处理。

这一步骤包括将产品在高温下进行烧结,以使其具有更高的强度和稳定性。

烧结是MLCC生产中的重要步骤之一,因为它决定了产品的物理和电气性能。

6.内电极切割在烧结完成后,需要进行内电极切割。

这一步骤包括使用切割机将内电极切割成所需的长度和宽度,以便与外电极相连接。

内电极切割是MLCC生产中的关键步骤之一,因为它决定了电容器的连接方式和性能。

7.外部电极涂布在内电极切割完成后,需要进行外部电极涂布。

这一步骤包括使用涂布机将外部电极材料涂布到产品表面,以便与内电极相连接。

外部电极涂布是MLCC生产中的重要步骤之一,因为它决定了电容器的连接方式和性能。

8.包装在外部电极涂布完成后,需要进行包装。

这一步骤包括将产品进行封装,以保护其不受外界环境的影响。

包装是MLCC生产中的最后一步,它决定了产品的可靠性和使用寿命。