组合厚壁圆筒结构的三维非线性有限元分析

- 格式:pdf

- 大小:220.63 KB

- 文档页数:4

理想塑性材料厚壁圆筒解析解与数值解对比研究文章针对理想塑性材料特性,选取厚圆筒壁进行了解析解与数值解对比分析。

通过对比发现,有限元解和理论解相差很小;当筒体内部处于塑性状态,外层处于弹性状态,当压力卸除后,筒体内层塑性区将有残余变形存在,而外层弹性区受到内层塑性区残余变形的阻擋而不能完全恢复,结果使内层塑性区受到外层弹性区的压缩而产生残余压应力,而外层弹性区由于收缩受到阻挡而产生残余拉应力。

标签:理想塑性材料;厚圆筒壁;解析解;数值解1 计算工况受均匀内压(p=12.5kg/cm)作用的理想塑性材料厚壁圆筒,其几何参数为:内径Ri=10cm,外径Re=20cm;材料参数为:E=86666.7kg/cm2,v=0.3,?滓s=17.32kg/cm2的理想塑性材料。

厚壁筒计算模型长度取H=20cm,在子午面上沿径向划分八个以上的八结点等参单元。

从初始状态开始,历经加载(内压到达p=12.5kg/cm)、然后完全卸载(p=0)。

这一过程之后,求厚壁筒内的残余应力沿径向r的应力(?滓r,?滓?兹)分布曲线。

2 数值解计算模型建立有限元模型,在子午面上沿径向划分10个八结点等参单元。

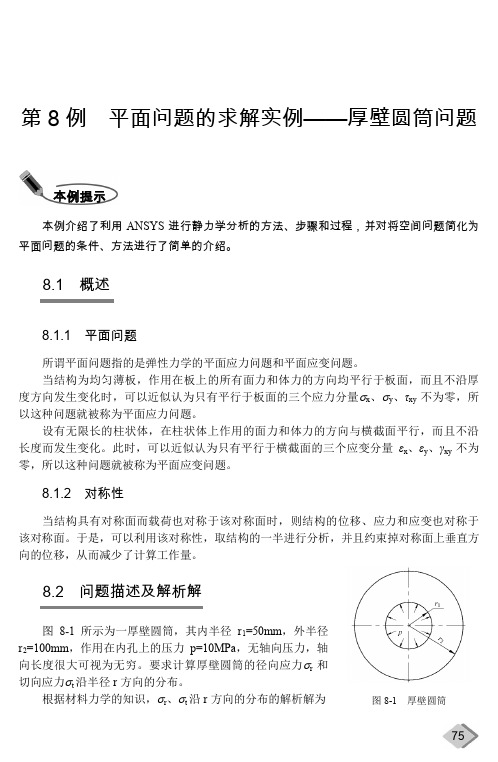

划分单元以及结点如图1所示。

3 计算结果及对比将该厚壁圆筒的几何参数代入理论解析解中可以得到,弹性极限载荷为7.4873kg/cm,塑性极限载荷理论解为Pp=13.8629kg/cm,塑性半径为15.03cm。

在题目中给出的均匀内压是12.5kg/cm,达不到塑性极限,但是超过弹性极限荷载,所以厚壁圆筒的一部分处于塑性状态,一部分处于弹性状态。

通过计算结果可以发现第5个单元完全进入塑性,第6个单元都没有进入塑性,所以,近似认为第5第6个单元交界处为塑性分界面,塑性半径为15cm。

通过有限元计算,加载、卸载后的结果如表1所示。

通过以上的比较可以看出,有限元解和理论解相差很小。

当筒体内部处于塑性状态,外层处于弹性状态,当压力卸除后,筒体内层塑性区将有残余变形存在,而外层弹性区受到内层塑性区残余变形的阻挡而不能完全恢复,结果使内层塑性区受到外层弹性区的压缩而产生残余压应力,而外层弹性区由于收缩受到阻挡而产生残余拉应力。

厚壁圆筒裂纹有限元分析摘要压力容器是承压并具有爆炸危险的特种设备,一旦发生爆炸或者泄漏事故,往往并发引起火灾或中毒等重大伤亡,严重影响社会生产和经济发展,人民的生命和财产将蒙受巨大损失,同时直接影响社会生活的安定。

压力容器在使用过程中会产生各种缺陷,对这些缺陷进行安全评估是安全生产的必要工作。

本文以断裂力学为理论基础,利用断裂力学理论及数值分析方法从而更能准确的反映出压力容器在不同裂纹尺寸和不同裂纹类型下的疲劳寿命。

判断含裂纹缺陷压力容器运行的安全性与可靠性的目的在于减少不必要的停产以及维修,从而提高经济性和设备的可靠性,因此本课题的研究更加具有实用意义。

并且通过有限元软件ANSYS,建立该表面裂纹缺陷的二维平面模型和三维有限元模型,模拟计算最能反映出该裂纹前沿状态的重要参量—应力强度因子值,并分析有限弹性体高度和长度的变化对应力强度因子值大小的影响。

以上研究的结果为该设备的安全使用和可靠性评价提供了理论依据。

关键词:裂缝;有限元;应力集中;结构分析;应力强度因子AbstractPressure vessels are special pressured equipments with explosion hazard.Heavy casualties such as fire disaster and poisoning caused by explosion or leakage seriously will seriously affect social production,economic development,and people’s lives and property.Therefore,security evaluation on the defects during the process of use is necessary to ensure safety production.This Paper is based on fracture mechanics,this method that using the theory of fracture mechanics and numerical analysis is in order to define an accurate fatigue life of the pressure vessel at different crack size and form.To determine the safety and reliability of the pressure vessel which containing crack defect aimed to reduce unnecessary shutdowns and maintenance,therefore,it enhance the economy and reliability of the equipment.So the study of this topic has more practical significance.And by the use of the finite element software-ANSYS ,the paper establishes a Surface crack 3-D model,simulates an important parameter-the stress Intensity factor,that can best reflect the status of the crack front.This paper also analyses the change of the stress intensity factor value which is influenced by the limited elastomer’s height and weight.These results of the study Provide a theoretical basis for the safe use and reliability evaluation of the equipment.Key word: Crack; Finite element; Stress concentration; Structural analysis; SIF第1章概述有资料表明,目前我国压力容器供方市场已有2700余家,已构成规模大,装备强,覆盖面广,技术力量强,素质高的生产厂家。

有限元结课作业(h方法分析网格密化)机化103班张海鑫2010012725一、题目要求5、受内压力的旋转厚壁圆筒,设厚壁筒长为120mm,内径为100mm,外径为200mm,两端自由,承受内压p=120MPa,并以角速度ω=209rad/s绕中心轴旋转。

材料弹性模量E=200GPa,泊松比μ=0.3,密度ρ=7.8×10-9T/mm3。

⑴绘出径向位移云图。

⑵绘出环向应力云图。

⑶绘出等效应力(von mises stress)云图。

⑷调取变形、应力动画文件。

要求:由于结构对称,取1/8圆筒模型作为分析对象,采用8结点六面体单元。

ωR1R2二、题目分析1、壁厚0.1m圆筒,属于轴对称问题;取1/8圆筒模型作为分析对象,采用8结点六面体单元(Solid 45单元)。

2、约束:两端自由,承受内压p=120MPa(1.2e8 Pa),并以角速度ω=209rad/s绕中心轴旋转;3、材料性质:材料弹性模量E=200GPa(2e11 Pa),泊松比μ=0.3,密度ρ=7.8×10-9T/mm3 (7.8e3 kg/m3 )。

三、实验步骤及计算1、设置工作目录,定义文件名和标题(1)用户定义文件夹《ANSYS 张海鑫 725》,定义Jobname—cylinder,单击run如图1所示。

图1 设置工作目录对话框及文件名2、设置图形用户界面类型选择Main Menu>Preference,显示图形用户界面过滤对话框,此问题属于结构分析类型,应选择Structural选项,并且应用h方法结构分析,选择 h-Method,点击“OK”,如图2所示。

图2 设置图形用户界面类型3、选择单元类型此题在进行有限元分析时,题目要求采用8结点六面体单元。

(1) 选择Main Menu→Preprocessor→Element Type→Add/Edit/Delete,弹出【Element Types】对话框图3,单击【add…】按钮。

SA508-3钢厚壁圆筒纵焊温度场及应力场有限元分析陈重毅;麻永林;邢淑清;迟露鑫【摘要】基于ANSYS有限元分析软件建立了SA508-3钢厚壁圆筒多层多道焊接有限元模型.在此基础之上,以体生热率热源作为焊接热源模型得到了多层多道焊接温度场结果;通过热-结构间接耦合法,得到了焊接应力场结果.模拟计算结果表明,以体生热率热模型作为焊接热源,温度场分布和应力场分布基本符合实际焊接情况;多层多道焊接对焊接构件厚度方向上的残余应力影响较大,该方向在焊缝稳定区产生的最大残余应力为100 MPa;焊缝稳定区残余应力分布有规律,从焊缝到母材,残余应力不断减小;焊缝两端过渡区的残余应力分布较为复杂;焊接构件的焊缝和熔合区的等效应力最大,最大等效应力为490 MPa.【期刊名称】《内蒙古科技大学学报》【年(卷),期】2011(030)002【总页数】5页(P163-166,185)【关键词】SA508-Ⅲ钢;多层多道焊接;单元生死技术;焊接温度场;焊接应力场【作者】陈重毅;麻永林;邢淑清;迟露鑫【作者单位】内蒙古科技大学材料与冶金学院,内蒙古包头014010;内蒙古科技大学材料与冶金学院,内蒙古包头014010;内蒙古科技大学材料与冶金学院,内蒙古包头014010;内蒙古科技大学材料与冶金学院,内蒙古包头014010【正文语种】中文【中图分类】TG457.11核压力容器材料SA508-3钢广泛用于核反应堆压力容器的制造,适用于制造压力容器筒体、顶盖、法兰、封头等,在核电站中还应用于蒸汽发生器压力壳、稳压器压力壳和主泵压力壳等部件[1].由于核压力容器使用的特殊性,不但要求基体材料的物理及力学性能满足核设施制造的要求[2],而且更要求其焊接接头的性能满足此方面的要求.在诸多影响材料性能的因素中,焊接残余应力的影响显得尤为重要.焊接残余应力不仅影响焊接接头的抗疲劳性能,还有可能产生细小的微裂纹,这些不确定的因素将大大影响压力容器的使用安全和使用寿命[3].所以,研究核压力容器材料的焊接性和焊后残余应力的大小就尤为重要.在本文中,基于ANSYS有限元分析软件建立了SA508-3钢厚壁圆筒多层多道焊接有限元模型.对焊接温度场和应力场进行了有限元计算,得到了在一定焊接参数下的焊接温度场和应力场,为实际SA508-3钢的焊接提供了一定的参考依据.对均匀、各向同性的连续介质,其材料特征与温度无关时,在能量守恒的基础上,可以得到热传导微分方程为[4]:式中,T为温度;λ为材料的热传导系数;t为过程进行的时间;C为材料的质量比热容;ρ为材料的密度; Q为单位体积输出或消耗的热能.焊接应力场弹塑性变形的根本原因是由于温度场的存在,焊接残余应力的本质是由于在焊接过程中产生了不可恢复的塑性变形,因此应力场的本构关系为[5]:式中,{dσ}为应力增量;{dε}为应变增量;d T为温度增量;[D]为弹性或弹塑性矩阵;{c}为与温度有关的量.材料选用SA508-3钢,图1为SA508-3钢焊接有限元模型,模型参数如表1所示,焊接工艺见表2.焊接过程温度场分析选取了焊接第六道次来进行详细分析.图2为第六道次不同时间点的温度云图和等值线图.图2(a),(b)为第六道次焊接过程中10和20 s时的温度云图,从图2可以看出,此时的温度分布已经达到了准稳态阶段,温度场的分布是有规律地向焊接方向移动,直至焊接结束[6].焊接热源中心最高温度为1 352℃.由于焊接热源后方是热源经过的区域,所以热源前方温度下降最为剧烈,而在热源后方则较为缓慢,热源两边为中等梯度.图2(c)为焊接第六道次25 s时的温度云图,从图中可以看到,焊接热源已经移动到了焊缝末端,在焊接收弧的时候,焊接温度迅速升高,到达了1 400℃.图2(d)为焊接第六道次结束后冷却50 s后的温度场云图,从图中可以看到,随着冷却的进行焊接接头的温度分布向母材扩展,温度值缓慢下降,冷却50 s后,焊缝的温度梯度较大,且温度最高.选取了Z=-0.13 m截面处焊缝区节点一个、熔合区节点1个和热影响区节点4个,共选取节点6个.节点选取如图3所示,它们的节点编号为:A-3386,B-3482,C-10570,D-17764,E-17372,F-11748.从布置中可以看出,它们距离焊缝距离是不断变大的.图4为节点B-3482的热循环曲线图.从图4可以看出,节点B位于焊接接头的熔合区,焊接的第一道次由于远离热源,当热源移动到该节点区域时的最高温度为610℃,之后,随着热源的远离,焊接温度迅速降低到500℃,经过400 s的冷却,节点温度缓慢降低到150℃;第二道次和第三道次距离该节点较近,当热源接近该节点所在区域时,该节点的温度从150℃迅速上升到1 150和850℃.随着焊接道次的增加,热源远离该节点区域,之后该节点的最高温度逐步下降,从1 150℃降低到280℃.焊接结束后,冷却开始,之后节点温度缓慢冷却,温度趋于平缓,冷却到3 000 s时的温度为120℃.图5为焊接第三道次过程中各节点的热循环曲线,从图5可以看到,熔合区B节点的温度最高,其次为焊缝处节点A;再次为热影响区的C节点.之后,其他节点温度随距离的增大而越来越小.B节点升温速率为336℃/s,冷却速率为40℃/s.在相变点(700℃)以上停留的时间为2 s.最高温度为840℃.A节点升温速率为186℃/s,冷却速率为30℃/s.无相变点(700℃)以上停留时间.最高温度为680℃.其他节点的加热速率和冷却速率很小,无相变点以上停留时间,最高温度没有超过350℃.该部分的内容是通过建立路径,分析焊件冷却到室温下焊接接头各方向上的残余应力分布情况,得出焊接中央处焊接接头的残余应力分布规律.所建路径共有3条,路径1,2,3位于焊接接头截面Z=-0.12 m处,所建路径如图6所示.从图7中可以明显看出,3条路径呈现出了不同应力变化,表明了焊接接头不同区域的应力分布.由于焊缝不是关于焊缝中心左右对称,所以焊接残余应力也不是关于焊缝中心对称.呈现了类似对称的曲线;路径1的横向残余应力变化比较剧烈.路径1整个焊缝处的横向残余应力为压应力,最大压应力为300 MPa,熔合区和热影响区的横向残余应力为拉应力,最大拉应力为150 MPa;路径2和路径3焊缝处的横向残余应力均为拉应力,其中内表面处的焊缝横向残余应力最大,达到230 MPa;路径2在熔合区出现了压应力,热影响区为拉应力;路径3从熔合区到热影响区都为拉应力.路径3的应力分布与平板对接焊相似,而路径1和路径2的应力分布取决于圆筒的厚度和焊接层数.此模型为多层多道焊接,所以呈现的应力分布不同于薄壁圆筒纵焊.图8为Y方向残余应力曲线图.Y方向的残余应力是沿壁厚方向上的残余应力.由于焊接对厚度方向的影响较小,在工程中很少考虑,但是当焊接厚度较大时,出现多层多道焊接时,厚度方向的残余应力就变的不容忽视了.从图8可以看出,路径1和路径2应力变化比较小,最大拉应力为30 MPa,最大压应力60 MPa,焊缝和熔合区的应力变化较为剧烈,热影响区和母材的应力变化很小;路径3位于截面的中央,应力变化剧烈,最大拉应力为65 MPa,最大压应力为110 MPa.图9为Z方向残余应力曲线图.从图9可以看出,由于焊缝冷却,Z方向发生收缩,引起焊缝Z方向残余应力;Z方向残余应力的最大值出现在了焊缝中心线上.在焊缝处,路径1的应力值较小,路径2和路径3的应力都处在较高的水平;在熔合区,3条路径的应力为拉应力,远离焊缝的热影响区的应力为压应力.(1)通过模拟计算结果分析得到了厚壁圆筒多层多道焊接温度场分布规律;其中,位于第二焊道的A节点在430~550 s内的升温速率为353℃/s,冷速为68℃/s;在相变点(750℃)以上停留的时间为4 s;最高温度为1 210℃.(2)得到了厚壁圆筒多层多道焊接应力场分布规律;多层多道焊接对焊接构件Y方向(厚度方向)上的残余应力影响较大,该方向在焊缝稳定区产生的最大残余应力为100 MPa;焊缝稳定区残余应力分布有规律,从焊缝到母材,残余应力不断减小;焊缝两端过渡区的残余应力分布较为复杂;焊接构件的焊缝和熔合区的等效应力最大,等效应力为490 MPa.【相关文献】[1]宋忠臣,刘恩清,田洪波.国产SA508-Ⅲ钢焊接性试验研究[J].压力容器,1995,12(2):35-39.[2]郭守仁.核反应堆材料手册[M].北京:原子能出版社,1987.1-44.[3]冯德诚.核压力容器材料国产化的可行性评述[J].核动力工程,1989,10(3):7-11.[4]张文钺.焊接传热学[M].北京:机械工业出版社,1989.1-142.[5]佘昌莲.焊接结构的残余应力研究[D].武汉:武汉理工大学,2006.[6]武传松.焊接热过程数值分析[M].哈尔滨:哈尔滨工业大学出版社,1990.1-54.。

钢框架-混凝土筒高层混合结构非线性有限元分析的开题报告1.选题依据在现代城市建设中,高层建筑越来越成为城市的特色和地标。

这些高层建筑所用的建筑结构形式也越来越复杂,其中,钢框架-混凝土筒高层混合结构已成为一种常见的结构形式。

该结构具有重量轻、抗震性能好、自重比较小、施工效率高等优点。

但是,由于结构复杂,设计和分析难度大,因此需要深入研究该种结构形式的非线性有限元分析方法,以确保其安全可靠。

2.研究目的本研究旨在建立钢框架-混凝土筒高层混合结构的非线性有限元模型,分析该结构在地震荷载下的受力情况和破坏机理,为该结构的优化设计以及抗震性能提供参考。

3.主要内容(1)钢框架-混凝土筒高层混合结构的技术特点和结构形式分析。

(2)高层混合结构的有限元建模原理和分析方法。

(3)为考虑非线性效应,建立钢框架-混凝土筒高层混合结构的非线性有限元模型,并根据荷载特征对其进行静力和动力分析。

(4)分析结构在地震荷载下的受力情况和破坏机理,探讨结构抗震的设计方法。

(5)对模拟结果进行验证,确保模型的准确性和可靠性。

4.预期成果(1)建立钢框架-混凝土筒高层混合结构的非线性有限元模型,并验证模型的可靠性。

(2)分析结构在地震荷载下的受力情况和破坏机理,提出结构的优化设计方案和抗震性能提升措施。

(3)为类似结构的研究提供参考和借鉴。

5.研究方法(1)理论分析:通过文献调研和技术资料的收集,对钢框架-混凝土筒高层混合结构的技术特点和结构形式等进行分析。

(2)建模与计算:根据结构特点和荷载情况,利用有限元软件建立结构的非线性有限元模型,并进行静力和动力分析。

(3)结果分析:根据计算结果,分析结构在地震荷载下的受力情况和破坏机理。

(4)结论总结:总结分析结果,提出结构的优化设计方案和抗震性能提升措施。

基于CAE的高速转动轴过盈配合有限元分析朱红;周鹤群;汪中厚【摘要】基于三维软件Pro/ENGINNER及其有限元分析模块Pro/MECHANCIA 对典型的过盈配合轴筒连接的静态情况和高速旋转情况分别进行精密分析,得出了一些有用的结果,并把这些结果与理论计算进行了对比,对比表明,这种计算过盈配合的方法是正确的,对实际的过盈配合设计有指导的作用.【期刊名称】《精密制造与自动化》【年(卷),期】2010(000)001【总页数】4页(P41-43,60)【关键词】过盈配合;Pro/MECHANCIA;理论计算;有限元分析【作者】朱红;周鹤群;汪中厚【作者单位】上海机床厂有限公司,200093;上海理工大学,机械学院,200093;上海理工大学,机械学院,200093【正文语种】中文过盈连接配合以其承载能力强、结构简单、定心性好、无需任何紧固件等优点在机床行业中广泛应用。

但是在高速转动轴中离心力作用使过盈量不断减少,而在无精密计算的情况下,过量增加过盈量会引起与轴连接的套筒等零件发生破裂。

所以,选择合适的过盈量是高速转动轴过盈配合的重中之重。

这就要求在设计时要对过盈配合的各项性能指标进行精密的验算。

使用有限元方法可以更加精确地仿真过盈配合中应力的分布情况,这为过盈连接的设计、选用和校核提供了新的方法。

有很多学者把有限元方法应用到过盈配合计算当中,但是多数情况只考虑到过盈配合的静态情况,少数则考虑到了转动情况对过盈配合的影响,这种考虑是基于二维平面分析。

在结构不断复杂化的今天,平面分析已经不能满足实际的要求,所以三维分析过盈配合的转动分析的研究是很有意义的。

本文以三维软件Pro/ENGINNER及其有限元分析模块Pro/MECHANICA对过盈配合静态情况进行有限元仿真计算,经过与理论计算结果对比,表明在轴与厚壁圆筒(以下简称轴筒)过盈配合中的仿真结果是准确可靠的。

并且分析了轴筒配合在高速旋转情况下对过盈量的影响,得出了一些重要的结果。

受内压作用的厚壁圆筒的有限元建模与分析计算分析模型如图3-1所示,习题文件名:cylinder 。

厚壁圆筒承受内压:10MPa厚壁圆筒厚度:40mm图3-1受内压作用的厚壁圆筒计算分析模型(截面图)3.1 进入ANSYS程序T ANSYSED 10.0 宀input In itial job name: cyli nder OK3.2设置计算类型ANSYS Main Menu : Preferences select Structural T OK3.3选择单元类型ANSYS Main Menu : Preprocessor T Element Type T Add/Edit/Delete T Add T select Solid Brick 20node 95 T OK (back to Element Types window) T Close (the Element Type window)3.4定义材料参数ANSYS Main Menu: Preprocessor T Material Props T Material Models T Structural T Linear T Elastic T Isotropic T input EX:2.0e5, PRXY:0.3 T OK3.5生成几何模型生成60度的圆环面ANSYS Main Menu: Preprocessor T Modeli ng T Create T Areas T Circle T Partial Ann ulus01、外径R2、终止角e2、T OKT依次输入圆环面的圆心、内径R1、启始角拉伸成三维物体ANSYS Main Menu: Preprocessor T Modeling T Operate T Extrude T Areas T By XYZ OffsetT选择圆环面T Z偏移量(即:一半厚度)20T OK3.6 网格划分ANSYS Main Menu : Preprocessor Meshing Mesh Tool (Size Controls) lines: Set T拾取一条直边:OK T input NDIV: 10 Apply 宀另一条直边:OK input NDIV: 3 Apply f 拾取一条曲边:0K T input NDIV: 20 T OK T(back to the mesh tool window)Mesh: Areas, Shape: Hex, Mapped t Mesh t Pick All (in Picking Menu) t Close( the Mesh Tool window)3.7 模型施加约束给底平面施加对称约束ANSYS Main Menu: Solution t Define Loads t Apply t Structural t Displacement t Symmetry BC t On Areas t 拾取底面:Apply t OK,给斜面施加对称约束ANSYS Main Menu: Solution t Define Loads t Apply t Structural t Displacement t Symmetry BC t On Areas t 拾取斜面:Apply t OK,给侧面施加对称约束ANSYS Main Menu: Solution t Define Loads t Apply t Structural t Displacement t Symmetry BC t On Areas t 拾取侧面:Apply t OK,给内弧面施加径向的分布载荷ANSYS Main Menu : Solution t Define Loads t Apply t Structural t Pressure t On Areas T拾取内弧面;OK T input VALUE:10 T OK3.8 分析计算ANSYS Main Menu: Solution t Solve t Current LS t OK(to close the solve Current Load Step window) t OK3.9 结果显示ANSYS Main Menu: Ge neral Postproc T Plot Results T Deformed Shape …T select Def + Un deformed T OK (back to Plot Results window) T Con tour Plot T Nodal Solu …T select: DOF solution, UX,UY, Def + Undeformed , Stress ,SX,SY,SZ,Def + Undeformed t OK3.10 退出系统ANSYS Utility Menu: File T Exit --T Save Everything T OK。

自增强厚壁圆筒ANSYS分析摘要:文中采用非线性方法对厚壁圆筒受内压的弹塑性应力进行分析,并通过ANSYS求解弹塑性应力及过载后的残余应力,为复杂结构、复杂应力的弹塑性问题求解提供了一种便捷方法。

关键字:厚壁圆筒自增强弹塑性ANSYS前言自增强处理是提高厚壁容器承载能力和疲劳寿命的一种行之有效的工艺方法,广泛应用于各种高压容器的设计与制造中。

壁厚圆筒经自增强处理后之所以能够提高其承载能力和疲劳寿命,是因为在圆筒内表面一定区域形成了有利的残余应力。

因此控制残余应力的大小,掌握其分布规律,是增强处理技术的关键。

自增强可提高厚壁圆筒的承载能力,并且通常认为,对自增强容器,弹塑性界面处总应力的当量应力是危险的,必须加以限制。

但研究证明,自增强处理时施加的压力太大,也会有不利影响。

而自增强压力的大小直接影响塑性区的深度(超应变度),超应变度的大小又影响着承载能力。

因此有必要同时考虑弹塑性界面处总应力的当量应力和卸除自增强压力后筒体内壁面上的残余应力,来研究自增强压力和承载能力的问题。

一、金属材料塑性概述如图1所示,在材料的弹性阶段,材料的变形是可恢复的。

金属材料的弹性变形一般很小,通常符合胡克定律:σε=E式中,σ为应力,E为应变,ε为弹性模量。

当材料的应力超过其弹性极限时,会产生永久的塑性变形,而应力超过材料的极限sσ时,材料进入屈服阶段。

弹性阶段ob 屈服阶段bc 强化阶段ce 局部变形阶段ef图1 金属材料的应力—应变曲线塑性应变的大小可能是加载速度的函数。

如果塑性应变的大小与时间无关,则称作率无关性塑性;否则,称作率相关性塑性。

大多数材料都有一定程度的率相关性,但在一般的分析中可以忽略,认为是率无关的。

1、屈服准则塑性金属材料常用的屈服准则为von Mises 屈服准则,其等效应力为:e σ式中,1σ、2σ、3σ为主应力。

当结构某处的等效应力e σ超过材料的屈服极限时s σ时,会发生塑性变形。

2、流动准则流动准则规定了发生屈服时塑性应变的方向3、强化准则一般来说,屈服面的变化是以前应变历史的函数,在ANSYS 程序中,使用了三种强化准则:(1) 等向强化是指屈服面以材料中所作塑性功的大小为基础在尺寸上扩张。