黄豆原料浸泡检验规范

- 格式:doc

- 大小:36.50 KB

- 文档页数:2

第二篇豆制品生产车间质量品控泡豆间的工艺流程、关键控制点和出现的问题1 倒黄豆前检查黄豆质量,是否有霉变、杂质或者异物。

检查吸豆池里的清洁卫生。

黄豆入库由生产经理负责验收,并对产地进行标示,并填写水分和杂质验收表,如发现未验收,一次罚款20元。

2 吸豆前要检查真空泵的运转是否正常,水循环阀是否打开。

水罐里的水要求一次一更换,吸豆前必须先打开水循环阀。

3 一个浸泡池的最大投豆量是500斤。

如果过多久会导致黄豆泡不开和溢出。

黄豆和水的比例:1:34 黄豆时间浸泡是根据气候、水温和黄豆的品质而定。

春季水温10-15度黄豆浸泡时间8-10个小时:夏季水温20-25度黄豆浸泡时间为4-6小时:冬季水温0-6度黄豆浸泡时间为12-16个小时。

5 黄豆浸泡达到标准后表现为:大豆豆瓣分面当中有一点淡黄色凹膛,表示泡豆成熟(冬平夏凹):抓一把大豆用力搓动,有20%-30%的大豆脱落。

6 黄豆浸泡好以后就及时进入下一环节。

时间浸泡过长久会影响产品质量和产量。

目前泡豆环节存在问题、解决方法及奖罚措施1发现不合格黄豆,堆放在不良区并进行不良标示,并及时上报给生产部,由生产部协调采购进行处理,未经许可,擅自把不良品投入生产,按0.1元/斤对责任人进行处罚。

2真空泵水一天一更换,如检查到未更换的,罚款责任人20元/次。

如因操作不当造成机器损坏,责任人承担10%的机器设备费用。

3下班后如检查浸泡池的水未关,造成黄豆溢出,罚款20元/次。

4泡豆过程中,如果发现铁豆过多,要及时上报,如果量少,最后投入生产即可。

不同规格的豆子不能放在一起浸泡,如果发现一次处罚责任人5元/次。

不同规格豆子入库时分别堆放,然后进行标示。

发现没有做标示,发现一次处罚10元。

5水用处理过的专用水,如发现水使用不当,每泡一斤处罚0.1元。

如果专用水不够用,及时上报班长。

磨浆的工艺流程、关键控制点及注意的问题1 磨浆前要检查水(专用水)电汽(磨浆前10分钟左右通知锅炉)及相关设备是否运转正常,检查没有异常后方可磨浆。

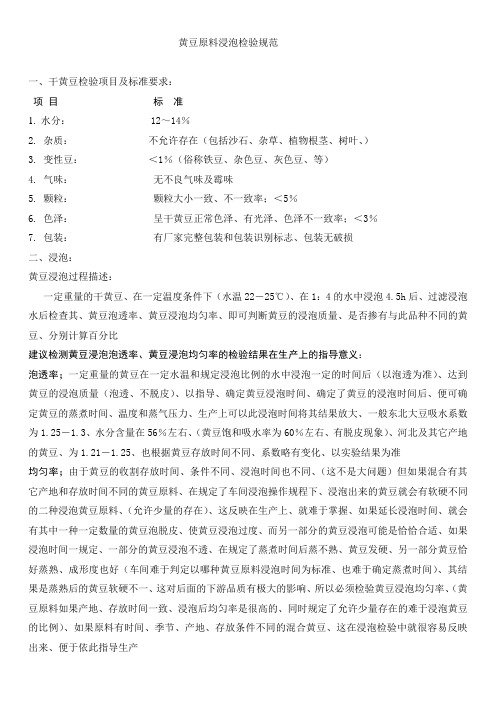

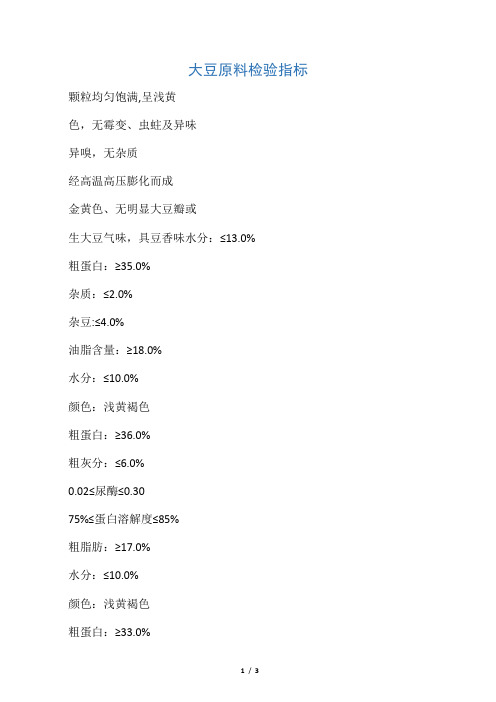

黄豆原料浸泡检验规范一、干黄豆检验项目及标准要求:项目标准1. 水分: 12~14%2. 杂质:不允许存在(包括沙石、杂草、植物根茎、树叶、)3. 变性豆:<1%(俗称铁豆、杂色豆、灰色豆、等)4. 气味:无不良气味及霉味5. 颗粒:颗粒大小一致、不一致率;<5%6. 色泽:呈干黄豆正常色泽、有光泽、色泽不一致率;<3%7. 包装:有厂家完整包装和包装识别标志、包装无破损二、浸泡:黄豆浸泡过程描述:一定重量的干黄豆、在一定温度条件下(水温22-25℃)、在1:4的水中浸泡4.5h后、过滤浸泡水后检查其、黄豆泡透率、黄豆浸泡均匀率、即可判断黄豆的浸泡质量、是否掺有与此品种不同的黄豆、分别计算百分比建议检测黄豆浸泡泡透率、黄豆浸泡均匀率的检验结果在生产上的指导意义:泡透率;一定重量的黄豆在一定水温和规定浸泡比例的水中浸泡一定的时间后(以泡透为准)、达到黄豆的浸泡质量(泡透、不脱皮)、以指导、确定黄豆浸泡时间、确定了黄豆的浸泡时间后、便可确定黄豆的蒸煮时间、温度和蒸气压力、生产上可以此浸泡时间将其结果放大、一般东北大豆吸水系数为1.25-1.3、水分含量在56%左右、(黄豆饱和吸水率为60%左右、有脱皮现象)、河北及其它产地的黄豆、为1.21-1.25、也根据黄豆存放时间不同、系数略有变化、以实验结果为准均匀率;由于黄豆的收割存放时间、条件不同、浸泡时间也不同、(这不是大问题)但如果混合有其它产地和存放时间不同的黄豆原料、在规定了车间浸泡操作规程下、浸泡出来的黄豆就会有软硬不同的二种浸泡黄豆原料、(允许少量的存在)、这反映在生产上、就难于掌握、如果延长浸泡时间、就会有其中一种一定数量的黄豆泡脱皮、使黄豆浸泡过度、而另一部分的黄豆浸泡可能是恰恰合适、如果浸泡时间一规定、一部分的黄豆浸泡不透、在规定了蒸煮时间后蒸不熟、黄豆发硬、另一部分黄豆恰好蒸熟、成形度也好(车间难于判定以哪种黄豆原料浸泡时间为标准、也难于确定蒸煮时间)、其结果是蒸熟后的黄豆软硬不一、这对后面的下游品质有极大的影响、所以必须检验黄豆浸泡均匀率、(黄豆原料如果产地、存放时间一致、浸泡后均匀率是很高的、同时规定了允许少量存在的难于浸泡黄豆的比例)、如果原料有时间、季节、产地、存放条件不同的混合黄豆、这在浸泡检验中就很容易反映出来、便于依此指导生产黄豆原料的要求是无论是产地、条件、时间不同、只要求是规格一致的品种就行、决不能混合浸泡计算:1.泡透率:1干黄豆重量过滤滤干水分后黄豆的重量×100黄豆浸泡后泡透率;54-58%2.黄豆泡透均匀率:未泡透黄豆重量过滤滤干水分后黄豆的重量×100黄豆浸泡均匀率;<5%三、浸泡检验操作规程:1.感官鉴别方法:黄豆浸泡后要求色泽基本一致、颗粒大小基本一致、泡好后的黄豆用指甲插入轻松、无硬度感、不脱皮、未泡透的黄豆表层皮起皱、指甲插不进、颗粒小、二者区别很大、很好鉴别标准要求:泡透率>54-58%均匀率<5%2.浸泡操作:称取干黄豆500g加入2000ml水、(22-25℃水温)浸泡5h、中途搅拌4次、浸泡时间结束后滤干浸泡水、称重、按上面计算方法计算黄豆泡透率;这一步操作完成后、将黄豆全部摊开在磁盘中、仔细挑选出未泡透的黄豆、称其重量按上面计算方法计算黄豆均匀率。

国家质量监督检验检疫总局公告2007年第200号--关于批准对清流豆腐皮实施地理标志产品保护的公告文章属性•【制定机关】国家质量监督检验检疫总局(已撤销)•【公布日期】2007.12.24•【文号】国家质量监督检验检疫总局公告2007年第200号•【施行日期】2007.12.24•【效力等级】部门规范性文件•【时效性】现行有效•【主题分类】商标与相关标识,商标使用与管理正文国家质量监督检验检疫总局公告(2007年第200号)关于批准对清流豆腐皮实施地理标志产品保护的公告根据《地理标志产品保护规定》,国家质检总局组织了对清流豆腐皮地理标志产品保护申请的审查。

经审查合格,现批准自即日起对清流豆腐皮实施地理标志产品保护。

一、保护范围清流豆腐皮地理标志产品保护范围以福建省清流县人民政府《关于界定清流豆腐皮地理标志产品保护产地范围的请示》(清政文[2007]98号)提出的范围为准,为福建省清流县现辖行政区域。

二、质量技术要求(一)生产原料。

选择蛋白质含量45%以上的优质大豆。

(二)生产用水。

使用符合下列指标要求的天然山泉水:溶解性总固体值≤300mg/L;硫酸盐≤250 mg/L;氯化物≤10 mg/L;偏硅酸≥7.0mg/L。

(三)工艺控制。

1. 工艺流程:选豆→去皮→浸泡→磨浆→过滤→煮浆→成膜→揭皮→晾干→熬浆→上浆→烘烤→摊凉→包装→成品。

2. 工艺要求:(1)选豆:去除腐烂霉变的坏豆及其他杂质。

(2)去皮:精选的黄豆经破碎后,剥去豆皮,去皮率90%以上。

(3)浸泡:将去皮的黄豆清洗2至3遍,再用清水浸泡。

浸泡至当手捏泡豆鼓涨或无硬心即可。

(4)磨浆:把浸泡好的黄豆按1:2的比例加水磨浆。

(5)过滤:磨好后的豆浆加温水(水温60℃左右)搅拌后倒入分离机或过滤袋进行除渣过滤,以手捏豆渣松散,无浆水为标准。

(6)煮浆:把过滤好的豆浆倒入煮浆桶内,迅速将豆浆煮沸,时间3至5分钟。

(7)成膜:使锅底温度保持在78℃至82℃,进行成膜。

【豆制品生产论坛】大豆浸泡异常情况的处理倒计时:26天2019第九届中国国际大豆食品加工技术及设备展览会,将于2019年4月2-4日在湖南长沙国际会展中心举办。

竭诚欢迎国内外客商参加“大豆食品加工技术及设备展”!大豆的浸泡会有一些不良或异常情况发生,这对制浆过程会产生比较明显的影响。

在实际生产过程中经常出现的不良及异常情况大致分为以下几种:浸泡过度或浸泡不够、浸泡程度不均匀、原料中有较多“僵豆”(浸泡不开)、后续生产工序出现临时停顿以及大豆浸泡水的pH调节等。

1. 大豆浸泡过度大豆浸泡过度分为严重过度和一般过度。

出现严重浸泡过度时,泡料水的表面会出现泡沫,酸度pH值会达到5.5以下,会产生较明显的酸腐气味,出现这种情况是属于严重的浸泡质量问题,需要进行pH值的整体上的综合调整。

大豆浸泡一般过度,即泡料水酸度pH值的检测不小于6.0的指标。

大豆浸泡一般过度在现实生产中是比较常见的问题。

造成大豆浸泡过渡的因素是多方面的,通常由于浸泡的时间期限与进行大豆的粉碎过程出现的不相应时,即浸泡完好的大豆不能进行及时的粉碎而造成的。

大豆浸泡过渡,蛋白质会被浸泡水额外的溶出一部分来,随着泡料水而流失掉,这就会出现蛋白质的提取量明显减少,造成产品的出品率下降,产品的品质降低。

同时大豆浸泡时间过长,浸泡水的pH 值也会迅速降低,pH值越低,对最终产品品质的影响就越大。

大豆浸泡一般过度的调整方法大致有以下几种情况。

(1)增大冲洗力度在正常情况下,大豆浸泡过程结束后即进行清洗并进入到下一步研磨工序,但有时由于种种原因不能马上进入到研磨工序,这时浸泡好的大豆就会因时间上的耽搁,造成浸泡过渡的情况。

发生这种情况,首先要确定时间,也就是说还需要有多长的时间才能进入研磨粉碎工序。

一般情况下,如果时间较短,在30分钟左右,则只需加大清水冲洗力度,可通过使用清水对大豆表面进行重点的冲洗,就能减少大豆表面粘附的酸性物质。

(2)重新注入新鲜水浸泡,加大冲洗力度由于种种原因,浸泡好的大豆不能按时进入下道研磨粉碎工序,而且等待的时间要达到1个小时以上时,浸泡好的大豆需要返回到浸泡罐中,重新加入新鲜的自来水来进行隔绝空气与降温处理,以缓解大豆产生发酸现象。

浸泡、蒸煮工艺对大豆品质特性的研究李次力(哈尔滨商业大学食品工程学院,哈尔滨150076)摘要对大豆浸泡、蒸煮等预处理工艺条件进行了研究。

结果表明,浸泡工艺最佳条件:在25e下,豆水按照比例1B3,浸泡时间为12h,大豆的完全吸水率可达到2.1。

使用物性仪分别测定了不同蒸煮温度和时间下大豆的硬度、弹性、咀嚼性,发现其中硬度、弹性、咀嚼性随温度的升高而逐渐下降,而脆性变化无明显规律。

大豆的前处理最佳工艺条件:蒸煮温度为112e,豆水为1B1.2,蒸煮时间为25min。

关键词大豆浸泡蒸煮品质大豆含有丰富的蛋白质,营养价值高。

还含有黄酮类、磷脂、皂苷、低聚糖、豆甾醇等功能性物质,是冠心病、高血压、动脉硬化病人的理想食品[1-3]。

采用乳酸菌发酵大豆能使蛋白质、脂肪和糖类分解为人体更易吸收的预消化状态,同时还能增加可溶性钙、磷、铁和某些B族维生素的含量,提高它的消化吸收性能和营养价值[4-6]。

本文主要对采用乳酸菌发酵大豆的前预处理工艺进行研究,研究了大豆的吸水率及温度对大豆浸泡工艺的影响,并利用物性仪探讨了大豆培养基蒸煮灭菌工艺的最佳方案。

1材料与方法1.1主要材料大豆:黑龙江省农科院提供,颗粒饱满,无霉变。

1.2仪器物性仪TX-ZI:英国;电热手提式压力蒸汽消毒器YXQ.SG46.280型:哈尔滨松花江医疗机械厂;电热恒温培养箱HH.B11.360型:天津市实验仪器厂;干热灭菌箱603-1型:大连第四仪器厂;生物显微镜YS2-H型:Nikon公司。

1.3大豆浸泡工艺的研究1.3.1大豆吸水率的研究除去原料大豆表面的尘土和杂质,清洗干净,将大豆放在三倍体积的水中进行浸泡。

主要目的是软化大豆的细胞结构,提高胶体的分散性和悬浮状态[7]。

浸泡适度的大豆蛋白体膜呈松脆状态,有利基金项目:哈尔滨市科技攻关计划项目(2004AA3CN158)收稿日期:2007-08-10作者简介:李次力,男,1963年出生,副教授,食品科学与工程于营养物质的溶出,并有助于乳酸发酵时乳酸菌更好地利用大豆的营养成分。

浸泡的质量控制原料浸泡的目的:使大豆适度浸泡吸水膨胀,为磨浆等后续工艺创造有利条件,使大豆中的蛋白质能够最大限度的溶解并提取出来。

这里需要强调的是大豆的“适度浸泡”,即大豆的浸泡时间不能太长也不能太短,浸泡时间太长也就是通常所说的“泡过头了”,使最终产品保水性差、组织结构粗糙、产品柔韧性差;浸泡时间太短,大豆蛋白膜太硬,不利于后续磨浆粉碎及过滤工艺中对大豆蛋白的充分溶解和提取,使产品出品率受到影响。

在实际生产过程中,大豆在浸泡过程中需要注意以下几点:1、浸泡过程中温度与浸泡时间的匹配。

由于各地浸泡水水质和大豆品种的不尽相同,大豆的浸泡时间不能一概而论。

浸泡的环境温度受到季节气温、浸泡车间本身环境温度、浸泡水温度等方面的影响,浸泡的时间也不相同,环境温度越高大豆浸泡所需的时间越短,反之浸泡时间越长。

例如气温温度在15—20℃时,大豆的浸泡时间约需要10—12小时;气温在5—15摄氏度时,大豆的浸泡时间约需要14—16小时。

大豆浸泡过程中温度与浸泡时间如何能够较好的实现匹配,使大豆能够实现适度浸泡,从根本上来说需要进行认真的实践观察和经验的积累,最终确定每日合理的浸泡时间。

大豆浸泡是否“适度”的简单评价方法为:观察大豆表皮是否平滑而涨紧,用手搓豆,大豆种皮是否较易脱落且大豆易分成两瓣,再观察分开瓣的大豆瓣面是否平整、中心与边缘颜色是否一致,再用手指掐断大豆瓣,观察是否有硬芯现象。

如果大豆表皮不光滑、有皱纹、大豆瓣面有坑、中心颜色较四周边缘颜色较深、用手掐断大豆瓣感觉有硬芯说明大豆浸泡时间不足;如果大豆表皮否平滑而涨紧,用手搓豆,大豆种皮较易脱落且大豆易分成两瓣,豆瓣平整,豆瓣面中心与四周边缘颜色一致、用手掐断大豆瓣感觉无硬芯说明大豆浸泡适度;如果用手搓大豆较易搓烂,说明浸泡过度。

2、浸泡过程中PH值的控制:大豆在浸泡过程中,由于大豆水解蛋白酶的分解作用和大豆本身的呼吸作用,尤其是在温度较高的条件下,大豆浸泡过程中大豆浸泡水容易逐渐变酸,而在酸性条件下,不利于大豆蛋白在后续的粉碎过滤的工艺过程中提取,造成出品率降低和对产品品质的不良影响。

豆腐制作中大豆的浸泡工序和要点随着大豆产业的全面提升与发展,现在豆制品加工企业购买到的原料大豆已经是经过筛选、除杂,粒径比较均一的产品了。

原料经销商已经把清理除杂的工序在入厂前就完成了,大大节省了豆制品加工企业的时间与精力,提高了加工效率。

众所周知,要想做出好的豆制品,大豆的浸泡非常关键,今天就和大家一起讨论下大豆的浸泡工序要点。

现在豆制品生产工艺,除了豆奶相关产品外,一般都是采取湿法工艺,即大豆先进行充分浸泡后再进行磨浆、煮浆等后续工艺。

因此,大豆浸泡工序就显得尤为重要,浸泡过度或浸泡不足都将影响最终产品得率。

判断大豆是否浸泡得当,一般可从大豆体积膨胀系数和感观目测两方面来进行。

一般情况下大豆浸泡后其体积膨胀系数在1.8~2.2之间,浸泡后的大豆增重1.8倍左右。

而经验丰富的从业者则直接把浸泡后的大豆掰开观察,一般以三分之一无硬心为最佳程度。

大豆浸泡时间与温度的关系大豆浸泡应根据不同的季节,不同的原料确定采用不同的浸泡时间。

季节的变化造成环境温度及水温的变化,因此大豆浸泡环境温度高浸泡时间短,反之浸泡时间长。

一般夏季浸泡时间短、冬季浸泡时间长,而春秋季节浸泡时间大约为10小时左右。

当然需要根据当时当地的实际气温做相应调整。

前人总结的浸泡时间与水温的关系见下图。

大豆浸泡时间与温度的关系图影响大豆浸泡质量的其他因素大豆的浸泡除了气候变化引起水温高低对浸泡质量的影响外,大豆原料的产地、品种、含水量的差异及原料大豆的新陈程度,浸泡水质的好坏都将对产品的质量和出品率产生一定的影响。

一、大豆的产地及品种不同产地大豆其蛋白质及水分含量有明显的差别,东北地区气候环境干燥,收获后的大豆经处理达到一定的干燥程度后,由于环境干燥,还会降低水分,而南方气候环境比较湿润,大豆在收获后经加工达到规定的水分要求后,由于贮藏中受环境湿度的影响,水分含量会增加。

在大豆浸泡中,如果原料大豆干燥,浸泡吸水时间相对要慢一些,反之浸泡吸水快。

GMP文件目的建立消泡剂检验操作规程,规范消泡剂的检验操作,确保检验数据的准确性和精密度。

范围适用于本企业辅料消泡剂的检验职责原辅材料检验员对本标准负责。

内容【检验依据】参照中国药典2010年版二部检验、GB2760及生产企业内控质量标准。

【性状】微黄色蜡样颗粒或粉末,具有脂肪酸酯的气味。

【检查】消泡效果:1、豆浆的制备:称取黄豆65g,用4倍自来水浸泡,在15℃以下的环境中浸泡12-16小时,或在15-30℃的环境下浸泡8-12小时使黄豆浸泡适度(以豆瓣内表面基本呈平面,手指掐之易断,断面已浸透无硬心为宜),将原液弃去,用水将豆冲洗干净,放进研磨机,准确加入300ml水进行研磨,最后再加50ml水冲洗研磨机,控制所制豆浆总量为400ml,以保证总固形物在8.5%-9.2%之间。

2、检测:量取400ml豆浆,倒入1000ml刻度的烧杯中,移至电炉石棉网上,用电炉加热,控制电压在180V-190V之间,略加搅拌,加热至沸,待泡沫升至600ml刻度处,按下秒表并同时加入以干豆计千分之一的消泡剂,用长角匙搅拌(120转/分钟),待液面降至500ml处时,即停止搅拌并记录下时间T1为消泡时间,继续观察待泡沫再回升至600ml处时则按停秒表,记录下总时间T,用总时间减去消泡时间即为抑泡时间。

注意试验过程中不要中断加热,以防影响效果。

砷盐:取样品1.0g,经干法消化,置于坩埚中,加入15%硝酸镁溶液2ml,再于上面覆盖0.2g氧化镁粉末,混匀,浸泡4小时,于低温或置水浴上蒸发干,用小火加热至炭化完全,将坩埚移至高温炉中,在550℃以下灼烧至灰化完全,冷却后取出,加适量水湿润灰分再缓缓加入盐酸溶液(1+1)至酚酞红色退去然后将溶液加水至10ml,如有必要需过滤,用少量水洗涤坩埚和滤器3次,洗滤液一并移入容量瓶中,混匀。

依照《砷盐检验操作规程》第二法检查,与标准砷溶液4.0ml同法制成的对照液比较,应符合规定(0.0004%)。

黄豆原料浸泡检验规范

一、干黄豆检验项目及标准要求:

项目标准

1. 水分: 12~14%

2. 杂质:不允许存在(包括沙石、杂草、植物根茎、树叶、)

3. 变性豆:<1%(俗称铁豆、杂色豆、灰色豆、等)

4. 气味:无不良气味及霉味

5. 颗粒:颗粒大小一致、不一致率;<5%

6. 色泽:呈干黄豆正常色泽、有光泽、色泽不一致率;<3%

7. 包装:有厂家完整包装和包装识别标志、包装无破损

二、浸泡:

黄豆浸泡过程描述:

一定重量的干黄豆、在一定温度条件下(水温22-25℃)、在1:4的水中浸泡4.5h后、过滤浸泡水后检查其、黄豆泡透率、黄豆浸泡均匀率、即可判断黄豆的浸泡质量、是否掺有与此品种不同的黄豆、分别计算百分比

建议检测黄豆浸泡泡透率、黄豆浸泡均匀率的检验结果在生产上的指导意义:

泡透率;一定重量的黄豆在一定水温和规定浸泡比例的水中浸泡一定的时间后(以泡透为准)、达到黄豆的浸泡质量(泡透、不脱皮)、以指导、确定黄豆浸泡时间、确定了黄豆的浸泡时间后、便可确定黄豆的蒸煮时间、温度和蒸气压力、生产上可以此浸泡时间将其结果放大、一般东北大豆吸水系数为1.25-1.3、水分含量在56%左右、(黄豆饱和吸水率为60%左右、有脱皮现象)、河北及其它产地的黄豆、为1.21-1.25、也根据黄豆存放时间不同、系数略有变化、以实验结果为准

均匀率;由于黄豆的收割存放时间、条件不同、浸泡时间也不同、(这不是大问题)但如果混合有其它产地和存放时间不同的黄豆原料、在规定了车间浸泡操作规程下、浸泡出来的黄豆就会有软硬不同的二种浸泡黄豆原料、(允许少量的存在)、这反映在生产上、就难于掌握、如果延长浸泡时间、就会有其中一种一定数量的黄豆泡脱皮、使黄豆浸泡过度、而另一部分的黄豆浸泡可能是恰恰合适、如果浸泡时间一规定、一部分的黄豆浸泡不透、在规定了蒸煮时间后蒸不熟、黄豆发硬、另一部分黄豆恰好蒸熟、成形度也好(车间难于判定以哪种黄豆原料浸泡时间为标准、也难于确定蒸煮时间)、其结果是蒸熟后的黄豆软硬不一、这对后面的下游品质有极大的影响、所以必须检验黄豆浸泡均匀率、(黄豆原料如果产地、存放时间一致、浸泡后均匀率是很高的、同时规定了允许少量存在的难于浸泡黄豆的比例)、如果原料有时间、季节、产地、存放条件不同的混合黄豆、这在浸泡检验中就很容易反映出来、便于依此指导生产

黄豆原料的要求是无论是产地、条件、时间不同、只要求是规格一致的品种就行、决不能混合浸泡计算:

1.泡透率:

1干黄豆重量

过滤滤干水分后黄豆的重量×100

黄豆浸泡后泡透率;54-58%

2.黄豆泡透均匀率:

未泡透黄豆重量

过滤滤干水分后黄豆的重量×100

黄豆浸泡均匀率;<5%

三、浸泡检验操作规程:

1.感官鉴别方法:

黄豆浸泡后要求色泽基本一致、颗粒大小基本一致、泡好后的黄豆用指甲插入轻松、无硬度感、不脱皮、未泡透的黄豆表层皮起皱、指甲插不进、颗粒小、二者区别很大、很好鉴别

标准要求:

泡透率>54-58%均匀率<5%

2.浸泡操作:

称取干黄豆500g加入2000ml水、(22-25℃水温)浸泡5h、中途搅拌4次、浸泡时间结束后滤干浸泡水、称重、按上面计算方法计算黄豆泡透率;这一步操作完成后、将黄豆全部摊开在磁盘中、仔细挑选出未泡透的黄豆、称其重量按上面计算方法计算黄豆均匀率。