原辅料进货检验操作规程

- 格式:doc

- 大小:61.50 KB

- 文档页数:4

原辅材料进货查验和产品质量追溯制度原辅料进货查验一、目的对供方进行控制,对采购过程进行控制,实施进货验证,确保所采购的产品符合质量和食品卫生要求。

二、适用范围适用于对生产加工所需的原辅材料、包装材料供方进行选择和评价的控制以及对采购过程进行控制。

三、职责1、供销科负责按企业要求分别组织对供方进行评价,编制《合格供方名录》,对供方进行选择和控制;负责制定采购计划,实施采购。

2、质检科负责编制采购物资技术标准;负责组织对本厂采购原辅材料、包装材料实施进货验证。

四、供方评价要求1、本厂采购物资的分类重要(A类)物资:黑大豆、红大豆、白大豆、绿大豆等。

一般(B类)物资:标签、合格证等。

2、供方的评价选择(1)供销科根据采购物资的要求,负责对为本厂提供产品生产所用的重要物资的供方进行综合调查,收集资质证明材料。

(2)在调查基础上,会同生产科、质检科对供方进行评价和选择,填写《供方评价表》。

(3)对供方的评价方式a、对提供重要物资的供方,采用能力验证及供货记录评价、质量保证能力评价的方法;b、对提供一般物资的供方,采取对供货业绩记录或对样品验证、供货能力验证相结合的评价方法;c、对重要物资的供方,则还根据供方的生产规模、设施、加工能力、加工质量及质量稳定性等方面进行对比评价;d、初选的供方可通过试用、检验验证的办法进行评价。

(4)选择确定合格的供方a、根据供方提供合格产品的能力和服务的能力、供货记录、价格、商业信誉、运输便利程度、技术水平等方面,选择合格的供方;b、供销科和各参与评价部门,对评价结果进行记录,并将入选的供方汇总,报厂长审核批准后,由供销科编制《合格供方名录》,建立合格供方档案。

3、对供方的控制(1)根据供方的质量记录、质量报告、供货业绩和通过对采购设备、物资的验证等,对供方进行控制;(2)每年对已发布《合格供方名录》中的供方进行复评,在此基础上,选择复评合格的供方,评价记录报厂长确认批准后,重新发布新年度的《合格供方名录》;(3)选择确定合格供方、建立合格供方档案,并通过复评等方式对供方进行控制。

文件编号:WGGF-SOP-ZL-110氟化钠进货检验标准操作规程版次:A/0版受控状态:受控号:1.0目的为规范原材料的检验方法,有效控制原材料质量,特制定本进货检验标准操作规程。

2.0适用范围本标准适用于一次性使用人体静脉血样采集容器用氟化钠试剂的进货检验。

3.0职责原材料检验员执行本文件4.0 工作程序4.1 技术要求:4.1.1含量(NaF)≥98.0%。

4.1.2澄清度:应澄清无色。

4.2 检验方法4.2.1含量(NaF):称取0.7g试样,精确至0.0001g。

置于塑料杯中,加25mL水溶解,注入强酸性阳离子交换树脂柱中,以约5mL/min的流量进行交换,交换液收集于塑料杯中,用水分次洗涤树脂至滴下的溶液呈中性。

收集交换液和洗涤液,加2滴酚酞指示液(10g/L),用氢氧化钠标准滴定溶液[c(NaOH)=0.5mol/L]滴定至溶液呈粉红色,并保持30s。

同时做空白试验。

含量按式(1)计算:X=[(V1–V2)c×41.99/(m×1000)] × 100式中,X ---- 氟化钠的质量百分含量,%;V1----- 氢氧化钠标准滴定溶液的体积,mL;V2---- 空白试验氢氧化钠标准滴定溶液的体积,mL;c----- 氢氧化钠标准滴定溶液的浓度,mol/L;41.99 ---- 氟化钠的摩尔质量,g/mol;m---- 样品的质量,g。

4.2.2 澄清度:称取2.5g样品,置于塑料杯中,溶于100ml沸水中,溶液应澄清无色。

4.3 验收规则4.3.1 氟化钠必须成批提交检验。

供应商应提供批次检验合格报告。

4.3.2 包装及标识4.3.2.1 试剂小包装应密封完好。

每个小包装上应贴有一个合格标识。

4.3.2.2 标识内容应包括:试剂名称、型号和规格;制造厂家名称和产品商标;生产批号或日期;产品标准号;有效期等信息。

4.4 检验规则4.4.1 4.1中所有项目均为逐批检验项。

酱油、食醋检验操作规程一、进货检验:货到后,由仓储通知质检科进行验证检验检验,并对其数量、规格、品种做好登记。

质量负责人依据《原材料验收标准》检验合格并出检验报告单,方可办理入库。

1、豆粕验收标准:引用标准GB/T13382-92,同时检验外观,测蛋白质、水份,并索要厂家质量证明。

2、瓜干验收标准:ZBX11007-85,同时检验外观,水份。

3、麸皮验收标准:GB10368-89,同时检验外观,测淀粉含量、水份,并索要厂家质量证明4、食盐验收标准:GB2712-2003,同时检验外观并索要厂家质量证明。

5、焦糖色验收标准:GB8817-2001,同时检验外观和波美度并索要厂家质量证明。

6、防腐剂苯甲酸钠验收标准:GB1902-2005,同时检验外观,测蛋白质、水份,并索要厂家质量证明。

7、玻璃瓶验收标准:GB4544-1996,同时检验外观,并索要厂家质量证明。

8、瓶盖验收标准:看外观,同时索要厂家质量证明。

9、包装用聚乙烯吹塑膜GB/T4456-2008看外观,同时索要厂家质量证明。

10、包装用聚乙烯吹塑桶GB13508-1992看外观,同时索要厂家质量证明。

11、包装物、纸箱:GB/T6543-2008。

12、包装膜:GB/T10005-198。

二、生产过程检验程序1、酱油生产过程1)水分的测定(用于熟料水分,酱曲水分的测定)A、仪器:称量瓶、粗天平(称量百分之一)B、操作方法:取已烘干恒重的称量瓶,用粗天平称其重量为W1,然后加入样品10g,在称其重量为W2,将其放在100-105℃的烘干箱中烘干2小时,取出放于干燥器中冷却30分钟后进行称量为W3,称至恒重。

C、计算:W2—W3水份%=W2—W1式中:W1 称量瓶之中W2样品和称量瓶重W3 烘干后样品和瓶重2)酱曲酶活力A、仪器:分析天平,水浴锅,电烘箱、容量瓶、吸管、酸度计、磁力搅拌器,烧杯B、试剂:1%酚酞指示剂、0.05mol/L氢氧化钠溶液、甲醛C、操作:称取研细均匀的成曲样品10g,放入250ml三角瓶中,加55℃温水80充分摇匀,置于55水浴锅中保温3小时,取出后加热煮沸以破坏酶活力,冷却后定容至100,充分摇匀后以脱脂棉过滤,吸取滤液10,移至250ml烧杯中,加水50,用0.05mol/L氢氧化钠标准溶液滴定至酸度计显示PH8.20为终点,记下滴定数作为总酸,继续加甲醛10ml,,用0.05mol/L氢氧化钠标准溶液滴定至酸度计显示PH9.20为终点,记下滴定数减去空白数后计算氨基酸态氮,另称曲10g做水分,再折算成干基数。

1. 目的对进货熟石灰进行取样检验,及时掌握熟石灰的质量状况,确保对车间生产起到指导作用,同时确保其能满足生产的需要。

2. 适用范围适用于公司进货熟石灰的验收检验。

3. 取样规程3.1袋装熟石灰取样规程:3.1.1以一车次为一批次,取样总量不低于1.5kg。

3.1.2送货车到厂,接到使用部门的取样通知后,准备好扦样器(同豆粕扦样器规格),样品袋,佩戴好相应劳保用品(手套、口罩等),前往车间取样。

3.1.3先进行车顶部货物取样:按车厢对角线进行分布取样点,两对角线的交叉点两边分别均等布3个点进行扦样(即顶部采样点共计13个点),每个点取样量约为60g,所取样品均装在同一取样袋中,样品量共计约780g。

3.1.4再进行车厢侧面(车厢左、右、后面)取样:让司机将车厢后挡板和左右挡板打开,各面按正弦曲线均匀布5个取样点,每个点取样量约为30g,所取样品量约900 g,均装在3.1.2步骤样品袋中,混均。

3.1.5以上所取样品作为原始样品,样品量约1.6kg,混合均匀,使用二等分样器进行缩分至每份样品量约为200 g, —份作分析使用,另一份贴好标签作留存样品备查。

3.2散料熟石灰取样规程(即罐车送货):3.2.1以一车次为一批次,取样总量不低于1.5kg。

3.2.2送货车到厂,接到使用部门的取样通知后,准备好取样器(3M长套筒扦样器),样品袋,佩戴好相应劳保用品(手套、口罩等),前往车间取样;3.2.2让司机打开车罐顶部人孔打开,将取样器分10个不同部位扦插到底,套取样品(每扦样点所套得样品约150 g),均装入同一样品袋,作为原始样本。

3.2.3以上所取样品作为原始样品,样品总量约 1.5kg,混合均匀,使用二等分样器进行缩分至每份样品量约为200 g, —份作分析使用,另一份贴好标签作留存样品备查。

4•样品检测4.1水分含量测定4.1.1仪器及用具称量铝盒:75 >35 恒温烘箱(130C)干燥器分析天平(精确到0.0001g)4.1.2操作方法步骤4.1.2.1称取5.0g(准确至0.0002g)混合均匀的样品于已烘至恒重的铝盒中;4.1.2.2将称量瓶置于130°C的烘箱中烘1小时;4.1.2.3取出,放入干燥器中冷却至室温,称重(W2)。

检验规程本规程依据GB11614-2009《平板玻璃》GB15763.2-2005《建筑用安全玻璃第2部分:钢化玻璃》、GB11944-2002《中空玻璃》、HBZ/T001-2007《中空玻璃生产规程》、GB15763.3-2009《建筑用安全玻璃第3部分:夹层玻璃》CNCA-04C-028:2009《安全玻璃类强制性认证实施规则》的相关要求编制。

原材料检验一、玻璃原片(一)进货检验玻璃原片进场后,库管员或质检员应核对采购产品是否符合采购计划的要求,包括:规格、厚度、数量等,检查外包装是否符合要求,有无破损现象,并填写《原材料进货验证记录》。

进货检验一般不开箱。

若可能,应检查玻璃的破损情况。

(二)开箱检验原材料开箱后,操作工应对外观尺寸、对角线等进行首片检验,发现不合格时,应及时通知质检员,除加施不合格标识外,还应及时与供货商联系,按合同规定处理。

1检验项目a.尺寸偏差b.厚度偏差和厚薄差c.外观质量d.对角线偏差2.检验方法a.外观质量以目测方法进行。

b.尺寸和对角线用钢卷尺、厚度用千分尺测量。

3.技术要求a.尺寸允许偏差按表1要求判定。

单位为毫米b.厚度允许偏差按表2要求判定。

表2厚度偏差和厚薄差单位为毫米c.外观质量按表3、表4要求判定。

表3平板玻璃合格品外观质量注:S是以平方米为单位的玻璃板面积数值,按GB/T8170修约,保留小数点后两位。

点状缺陷的允许个数限度及划伤的允许条数限度为各系数与s相乘所得的数值,按GB/T8170修约至整数。

a光畸变点视为0.5mm〜1.0mm的点状缺陷。

表4平板玻璃一等品外观质量表4(续)d.对角线偏差用钢卷尺测量玻璃板的两条对角线,其差的绝对值应不大于其平均长度的0.2%。

二、其它A类材料1.分子筛(1)外包装:a.用塑料薄膜包装后用铁(或木)筒密封,保证分子筛不受潮。

b.颗粒度均匀,无粉末。

(2)技术指标:a.颗粒直径:0.5〜0.8mm;b.抗压强度:点接触抗压碎力±20.0N/颗;c.活化性能(温升试验):将20g分子筛倒入容器,准备20ml水,测量水温后倒入盛装分子筛的容器,再测量水温,温升在30r以上为合格,否则为不合格;d..静态水吸附:放入静态水保持半小时,水吸附率大于20%(重量比)。

iqc来料管理制度一、总则为规范IQC来料管理工作,保证进货原材料的质量安全,本制度依据公司质量管理体系,针对来料检验的各项任务,进行详细的规定和要求,以确保在制品的生产过程中,原材料的质量符合相关标准要求,以及实现全面质量管理的目标。

二、适用范围本制度适用于公司所有的进货原材料的来料检验工作。

三、IQC来料基本要求1.原材料来料前,供应商需提供有效的产品合格证、质量合格证和相关检验报告,并确保收到的原材料与合格证上的质量参数一致。

2.所有进货原材料必须符合国家相关标准和公司规定的质量要求。

对于新品种、新供应商的进货原材料,要进行充分的准入评审,确保其来源合法、质量可靠。

3.原材料运输途中,应严格按照运输规定操作,确保原材料的质量和数量不受影响。

4.进货原材料在接收后不得与其它物料混淆、误用或者损坏,必须做到区分存放、定期检查、避免灰尘、异物混入。

五、IQC检验流程1. 收货确认:接到供货商送来的原材料,仓库负责人员需进行收货确认,核对送货单上的品名、规格、发货数量,及时填写验收记录。

2. 抽样检验:引用抽样标准对原材料进行检验,依据合同、技术协议和相关标准对原材料的质量进行检验。

3. 检验录入:检验合格的原材料,由IQC人员录入检验结果,准确填写进货检验记录。

4. 不合格处理:若原材料检验不合格,应立即通知供货商退货,并对不合格原材料进行隔离处理、标识,并填写不合格原因报告。

5. 检验合格品:对检验合格的原材料入库,严禁将未经检验合格的原材料投放到生产中使用。

六、IQC来料管理要求1. 执行标准:IQC来料检验应按照国家标准和公司相关技术标准进行检验,确保检验过程和结果的准确性和可靠性。

2. 人员要求:IQC检验人员应经过专业培训、熟悉相关技术标准和操作规程,且定期进行技术培训和考核。

3. 设备设施:IQC检验工作应配备必要的检验设备和仪器,设备使用应定期检定校准,并保证准确有效。

4. 检验文件:IQC检验过程需要详细记录检验结果、检验报告和相关文件资料,并进行妥善保管。

食品原料、食品增添剂和食品有关产品的采买、查收、运输和储存管理制度原辅料采买检验管理制度一、目的为了使厂对采买原料、辅料、包装资料的质量实行有效控制,保证采买物质的质量切合规定要求,价钱合理,交货实时,特拟订本制度。

二、合用范围使用公司生产所需的原料、辅料、包装资料的采买。

三、职责技术部指定所需采买物质的质量标准或要求并对样品进行检验和试验;生产部依据技术部提出的工艺要求做小批量生产试验;副厂长负责对合格供给商名单的审批;厂长负责采买计划的审察和同意。

四、工作程序1、采买应实时采集填制《供给商检查表》,内容包含:供给商的名称、产量、供货能力、质量保证能力和供货状况等方面的资料,由主管人员汇总分门别类成立档案。

供给商的档案包含:A、法人资料、资质、资信等;B、产品的质量状况;C、价钱与交货期;D、历史业绩等。

依据这些做出《合格供给商名单》。

2、对合格供给商的控制A、货检员对供给商每次供货时进行抽样检验。

B、供货商每次供货如产质量量不合格,按本厂《不合格品控制次序》履行,如交货期交货数目等没按合同进行时,可由采买员对供给商提出警示,严重时发出暂撤除供给商关系的通知。

3、采买资料对主要原辅料的采买由采买部门依据订货合同对原资料的需求量要乞降库存状况拟订采买计划,注明品名、规格数目、采买依照等报厂长同意。

在《合格供给商名单》上选择供给商并与之获得联系,拟制采买合同,《采买合同》的拟制一定切合国家《合同法》有关规定,《采买合同》由采买部门保留。

4、采买产品的考证采买产品的考证按《原辅料包装资料标准》的规定履行。

采买产品出现不合格按《不合格品控制程序》办理。

原辅料及包装资料一定切合相应的国家标准,行业标准,地方标准及有关法律法例和规章的规定,推行生产同意证的果断采买有 QS 标记的产品,质量检验科严格依照标准要求进行查收,不合格的拒收,合格的办理手续入库。

原辅料包装资料的查收从合格供给商采买的原辅料包装资料,供给商应供给有关证明资料,采买产品进厂后质检部进行查收的同时还需对供给商名称,货证能否符合等有关资料进行查对。

1.目的本程序规定了对原材料、辅助材料、模具材料、包装材料的入库检验的职责和方法。

确保未经检验或检验不合格的材料不使用。

2.范围适用于本公司所有原材料、模具材料、包装材料、化学药品进货检验的控制。

3.职责3.1生产部采购员负责原材料、模具材料、包装材料、化学药品的采购及不合格材料退货。

3.2技术部负责编制《进货材料验收标准》。

3.3仓管员负责进厂原材料的亥收及原始单据核查,品管部原材料检验员负责原材料的外观、尺寸、粘结强度的检验。

3.4理化、进货检验员严格按技术条件及检验规范检测,负责取样检测,填写理化检测报告,并保存各种原始单据及检测报告,出具准确可靠的检测结果。

3.5仓管员负责材料名称、型号、规格、重量及包装质量的检查核对,负责材料保管及不合格材料隔离存放并作好标识。

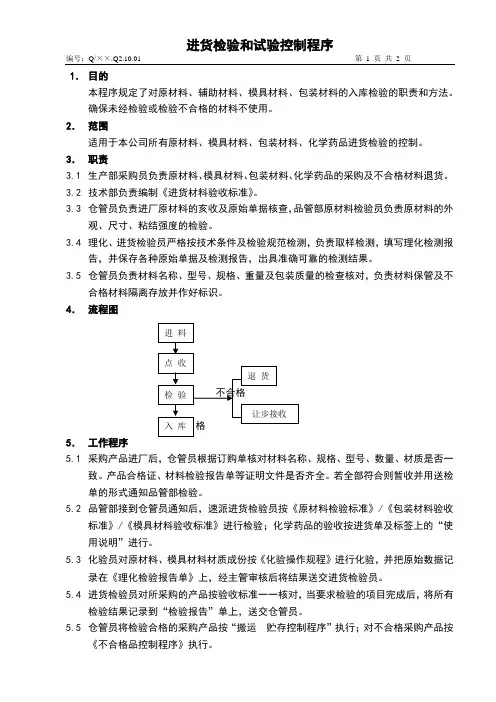

4.流程图5.工作程序5.1采购产品进厂后,仓管员根据订购单核对材料名称、规格、型号、数量、材质是否一致。

产品合格证、材料检验报告单等证明文件是否齐全。

若全部符合则暂收并用送检单的形式通知品管部检验。

5.2品管部接到仓管员通知后,速派进货检验员按《原材料检验标准》/《包装材料验收标准》/《模具材料验收标准》进行检验;化学药品的验收按进货单及标签上的“使用说明”进行。

5.3化验员对原材料、模具材料材质成份按《化验操作规程》进行化验,并把原始数据记录在《理化检验报告单》上,经主管审核后将结果送交进货检验员。

5.4进货检验员对所采购的产品按验收标准一一核对,当要求检验的项目完成后,将所有检验结果记录到“检验报告”单上,送交仓管员。

5.5仓管员将检验合格的采购产品按“搬运贮存控制程序”执行;对不合格采购产品按《不合格品控制程序》执行。

5.6进厂原材料的紧急放行5.6.1当客户急需产品,原材料来不及等检验结果出来就投产时,由生产车间填写《紧急放行例外转序申请审批表》,经品管部主管审核,管理者代表或总经理批准后,方可按“紧急放行”处理,原材料立即投入生产车间加工。

产品抽样及检验规程凡公司购进的原材料或外购(协)件,必须通过公司专职质检员的验收。

检验办法如下:1、抽样办法(1)产品数量在10件以下时,可采用全检。

(2)产品数量在100件以下时,可采用10%的比例抽检。

(3)产品数量在1000件以下时,可采用5%的比例抽检。

(4)具体抽检数量可由质检员根据实际或抽样检验,情况灵活掌握。

(5)对于抽样检验不合格时,可以加倍抽检。

(6)专职检验员的产品工序检验的抽样,可以采用本办法。

2、检验规程(1)检验原材料或外购(协)件,必须有检验标准或检验依据,否则不能检验。

(2)检验必须严格按标准要求检验,对原材料的检验,可按国标或企业标准检验尺寸,以核对供方提供的材质书的办法检验材质,必要时可取样送检。

(3)对外购(协)件的检验,可按公司提供的加工图纸,选用适当的计量器具进行检验。

(4)抽检后,在《进货检验记录报告单》上签字,注明检验结果。

(5)工序检验规程,可按外购(协)件的检验规程检验,检验后,在《产品(半成品)质量检验记录》上签字,标明检验结果和处置办法。

3、对于工艺过程中规定的关键工序,必须认真检验。

对于整机产品组装工序为关键工序,必须认真检验。

4、本规程自下发之日起施行。

年月日洛氏硬度计安全操作规程1、洛氏硬度计必须有专业人员操作,操作人员初次操作前必须仔细阅读使用说明书,按说明书的要求安装调试好设备。

2、操作人员应定期检查缓冲器油缸中是否缺油,如果不满,应加满。

定期对硬度计检查保养。

3、试件的厚度应不小于10倍压痕的深度,试件表面必须精细制作,应平整、光洁,表面不得有氧化皮、裂纹凹坑、油脂及明显的加工痕迹,应防止试件发生局部退火现象。

4、测试时,将被试零件擦干净放在试台上,应使试件与试如表面紧贴,然后旋转手轮使试件上升与压头接触,并继续旋转手轮三圈施加初实验力至指示器的小指针于红点处,大指针垂直向上指于标记B 与C处,其偏移不得超过±5个硬度值,否则应另选一个测试。

进货检验管理制度一、进货检验的目的1.确保进货物资质量:通过严格的检验程序和标准,确保所进货物资达到企业的质量要求。

2.减少质量风险:避免因进货物资质量问题引发的后续生产问题和客户投诉等质量风险。

3.规范进货流程:确立统一的进货流程,减少因流程不规范而带来的问题和纠纷。

二、管理要点1.制定进货标准:明确进货物资应具备的质量要求,可以参考国家相关标准或制定企业内部标准。

2.设立检验岗位:指定专人负责进货检验,并明确其职责和权限。

3.编制检验操作规程:明确进货检验的具体流程和操作方法。

4.选择合格供应商:建立供应商评估机制,确保选择的供应商质量可靠、供货稳定。

5.出具检验报告:将检验结果以书面形式出具检验报告,记录进货物资的质量情况。

6.质量问题处理:对于检验不合格的进货物资,及时与供应商沟通协商,要求退换货或进行返工。

三、操作流程1.收货确认:验收员收到进货物资后,与供应商确认物资是否与合同要求一致,并记录相关信息。

2.抽样检验:根据抽样方案和检验标准对进货物资进行检验。

可采用常规抽样或抽样计划进行,确保样品的代表性。

3.检验记录:将检验结果记录在检验报告中,包括物资名称、批次号、规格、数量、外观质量等指标。

4.检验合格:如果进货物资符合进货标准,则进行接收,进入库房进行存储。

5.检验不合格:如果进货物资不符合标准,需要与供应商沟通,要求退换货或进行返工。

四、执行效果1.提高进货物资质量:严格的检验程序和标准可以防止低质量、不合格的物资进入生产流程,保证产品质量。

2.减少质量风险:通过检验,可以及时发现进货物资的质量问题,减少质量风险和事后的处理成本。

3.整合进货流程:规范的进货检验流程可以减少流程中的问题和纠纷,提高进货流程的效率。

4.建立供应商信用度:通过检验结果可以了解供应商质量稳定性,对供应商进行评估,建立供应商信用度。

总之,进货检验管理制度是企业确保进货物资质量、减少质量风险的重要管理手段,通过制定明确的检验流程和标准,可以提高进货物资的质量稳定性,确保产品质量。

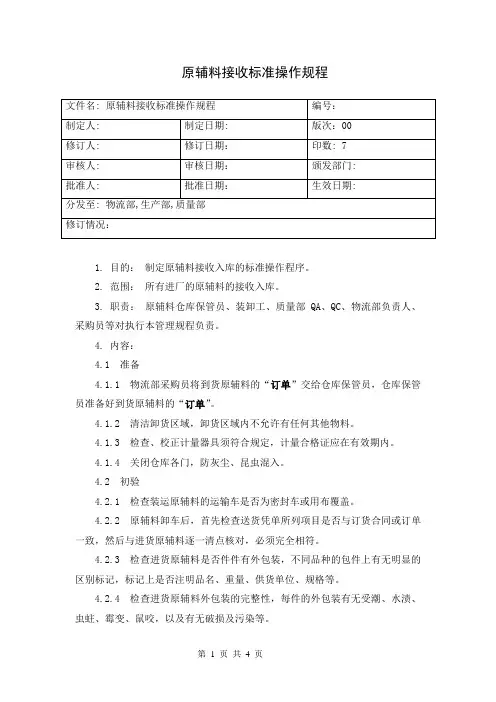

原辅料接收标准操作规程1. 目的:制定原辅料接收入库的标准操作程序。

2. 范围:所有进厂的原辅料的接收入库。

3. 职责:原辅料仓库保管员、装卸工、质量部QA、QC、物流部负责人、采购员等对执行本管理规程负责。

4. 内容:4.1 准备4.1.1 物流部采购员将到货原辅料的“订单”交给仓库保管员,仓库保管员准备好到货原辅料的“订单”。

4.1.2 清洁卸货区域,卸货区域内不允许有任何其他物料。

4.1.3 检查、校正计量器具须符合规定,计量合格证应在有效期内。

4.1.4 关闭仓库各门,防灰尘、昆虫混入。

4.2 初验4.2.1 检查装运原辅料的运输车是否为密封车或用布覆盖。

4.2.2 原辅料卸车后,首先检查送货凭单所列项目是否与订货合同或订单一致,然后与进货原辅料逐一清点核对,必须完全相符。

4.2.3 检查进货原辅料是否件件有外包装,不同品种的包件上有无明显的区别标记,标记上是否注明品名、重量、供货单位、规格等。

4.2.4 检查进货原辅料外包装的完整性,每件的外包装有无受潮、水渍、虫蛀、霉变、鼠咬,以及有无破损及污染等。

4.2.5 必要时,可将每件原辅料放在磅秤上复称,核对毛重是否与标签一致。

4.2.6 经过上述检查后,如一切完好,供货厂家完全按照合同执行,保管员则在送货单回执上或入库单上签收,并填写“原辅料验收入库总帐”,写明品名,日期,规格,数量,供货单位,批号,验收结论,验收人签字等。

4.2.7 初验接收时发现异常情况,执行“物料异常情况处理管理规程”(WL/SMP/001800)。

4.2.8 如果外包装有破损或与订货合同或订单不符及其他不符合要求的现象,应保持货物的原样,立即填写“异常情况报告单”通知质量部QA检查、处理。

QA做好“异常情况检查记录”,检查后不合格则由保管员填写“入库拒收单”通知采购员,由采购员填写退货单,并向厂家退货。

保管员填写“采购物料退货台帐”,记录:品名,编号,批号,规格,数量,供货单位,退货原因,采购员姓名,日期,记录人。

第 1页 共 1页 注意保存

题 目 聚酯检验操作规程 第 1 页 共 1 页

颁发部门 质量部 制订人 日期 年 月 日

分发部门 检验科 审核人 日期 年 月 日

文件编号 批准人 日期 年 月 日

发布日期 年 月 日 版本号 00

变更记录: 变更原因及目的:

聚酯检验操作规程

1. 目的: 规范聚酯原材料检验操作

2. 范围:改性聚酯原材料,包括粒料:AS、PCTG、DN、PC。

3. 责任: 检验员

4.聚酯检验

4.1 外观性状:树脂为本色颗粒,无任何机械杂质

4.2 包装:目测观察产品包装状况,应无破损。

记录包装上产品名称,产品批号,厂家,规格,数量。

4.3应有厂家质量保证书、检验合格报告单、合格证

以及其他证明产品合格的资料。

5. 记录 原辅料进货检验报告

原材料进厂检验管理制度[五篇材料]第一篇:原材料进厂检验管理制度原材料进厂检验管理制度第1章总则第1条:目的为检查生产用原材料、辅料的质量是否符合企业的采购要求提供准则,确保来料质量合乎标准,严格控制不合格品流程,特制定本制度。

第2条:适用范围适用于所有进厂用于生产的原、辅材料的检验和试验。

第3条:定义来料检验又称进料检验,是工厂制止不合格物料进入生产环节的首要控制点。

来料检验由品管部来料检验员具体执行。

第4条:职责(1)品管部负责进货的检验和试验工作。

(2)库房负责验收原材料的数量(重量)并检查包装情况。

(3)品管部制定《来料检验控制作业标准》。

第2章来料检验的规划第5条:明确来料检测要项(1)来料检验员对来料进行检验之前,首先要清楚该批货物的质量检测要项,不明之处要向来料检验主管咨询,直到清楚明了为止。

(2)对于新来料,在明确该料的检测标准和方法之后,将之加入《来料检验控制作业标准》。

第6条:影响来料检验方式、方法的因素(1)来料对产品质量的影响程度。

(2)供应商质量控制能力及以往的信誉。

(3)该类货物以往经常出现的质量异常。

(4)来料对公司运营成本的影响。

(5)客户的要求。

第7条:确定来料检验的项目及方法(1)外观检测。

用目视、手感、嗅觉、口尝、限度样品进行验证。

(2)尺寸检测。

用卡尺、千分尺等量具验证。

(3)结构检测。

用拉力器、扭力器、压力器验证。

(4)特性检测。

如物理的、化学的、生物的、机械的特性,一般采用检测仪器和特定方法来验证。

第8条:来料检验方式的选择(见抽检方案)(1)全检。

适用于来料数量少、价值高、不允许有不合格品物料或工厂指定进行全检的物料。

(2)抽检。

适用于平均数量较多,经常性使用的物料。

(抽检比例≥3%)第3章来料检验的程序第9条:品管部制定《来料检验控制标准及规范程序》,由品管部经理批准后发放至检验人员执行。

检验和试验的规范包括材料名称、检验项目、标准、方法、记录要求。

原辅料进货检验操作规程

1 目的

对进货原辅料进行检验,确保原辅料的质量合格。

2 范围

适用于公司各种原辅料(厂前收购的菜籽除外)的进货检验。

3 工作程序

3.1 原料到货检验

3.1.1采购部在签订《采购合同》时,应将品管部提供的质量要求纳入合同条款,

此要求也是货到检验和判定的依据。

3.1.2 采购部根据具体到货情况提前一天通知品管部。

3.1.3 货物到达后,品管部化验员首先要求对方提供随车的质检单,确认质检单与

到厂货物对应且各项指标合格开始取样化验。

A 取样时上、中、下部要均匀、够量,能反映整批货的质量。

检测后的样品,

根据比例留存一部分样品,标清产地、品种、车号(船号)、取样日期、取样员等内容。

每份样品保留至合同执行完毕后方可将旧样品清理。

B 袋装原料按照每车(仓、罐)不少于5%的件数进行抽样。

C 散装原料按照每车(仓、罐)上、中、下和表、里部位按比例抽取不少于

1.5kg的样品。

3.1.4 对原料进行取样必须有客户或客户代表在场,并共同完成取样,样品保存至

合同执行完毕。

3.1.5 经检验合格的原料,品管部出具《检验报告单》,及时送交相关部门办理入

库,并留存检验记录,整理归档,至少保留3个月或保留至采购合同执行完毕。

3.1.7检验不合格,品管部及时出具《检验报告》通知采购部,如因生产经营的要

求,需要让步接收的,由提出部门(生产部或销售部)、品管部和采购部共同进行评审,将评审结果报主管领导批准并征得供货方同意后执行,并将评审结果记录在《检验报告单》。

3.2 辅料到货检验

3.2.1 采购部应在到货前一天通知品管部,并告知品名、规格、数量、到达时间,

必要时提供进货合同的品质指标,作为检验和判定的依据。

3.2.2 辅料到货后,检验人员及时取样检测。

A 检测项目按以下3.3.2条款,凡本公司不能检测的项目,供方每年至少向

国家认定的检验机构送检一次,并将检测报告附送。

对新供方提供的产品或供方提供的新产品要求提供全项目检测报告。

B 每批货供方提供相应产品验证材料。

C 检验合格后,品管部出具《检验报告单》送交采购部,库管员进行常规库

检:核对品名、规格、数量等,库检合格后办理入库。

D检验不合格,品管部及时出具《检验报告》通知采购部,如因生产经营的要求,需要让步接收的,由提出部门(生产部或销售部)、品管部和采购部共同进行评审,将评审结果报主管领导批准并征得供货方同意后执行,并将评审结果记录在《检验报告单》。

3.3 检测项目

3.3.1 大宗原料

A 进口菜籽:水分、杂质、含油

B 油品:按油品种对应的国标规定检测项目进行全检

3.3.2 辅料

A 白土:游离酸、水分

B 液体氢氧化钠:浓度、感观

C 磷酸:浓度、感观

D 盐酸:浓度、感观

E 正己烷:馏程及残留物、感观

F(锅炉用)煤炭:灰分、挥发分、全水、发热量

3.4煤炭需经锅炉试烧后才能出具《质检报告》,白土和磷酸,由于化验室的检测

能力限制,不能进行全项目检验,需结合实际使用情况判定,经使用24小时后出具《质检报告》。

3.5供应商必须提供生产许可证和产品随车质检单。

包装物到货检验操作规程

1 目的

对进货包装物进行检验,确保其能满足产品包装的需要。

2 范围

适用于公司各种装包装物的进货检验。

3 工作程序

3.1由于包装物的特殊性,接到报检通知后,品管部先按常规抽样检验,未发现质

量问题开具《暂卸单》;

3.2库管员凭《暂卸单》进行常规库检:核对品名、规格、数量等,库检合格后,

包装物方可入库;

3.3 若检验不合格,品管部及时出具《不合格报告》通知采购部,如因生产经营的

要求,需要让步接收的,由提出部门(生产部或销售部)、品管部和采购部共同进行评审,将评审结果报主管领导批准并征得供货方同意后执行,并将评审结果记录在《检验报告》。

3.4每批次包装物待使用一定数量(不低于10%)后出具质检单;

3.5使用中发现的不合格品,在无污染的情况下,由供应商负责退换;

3.6由于包装物带有产品或公司标识,如到货质量不合格,必须进行破坏性的处理

后才能退货,防止流入市场;

3.7对于首次供货的新供应商,要提供生产许可证及产品必须具备的性能试验及市

级以上质检部门出具的检测报告。