辊压机设计

- 格式:doc

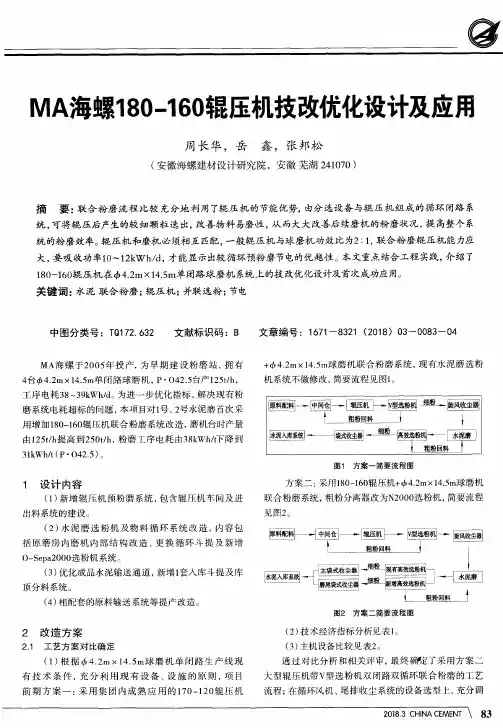

- 大小:683.50 KB

- 文档页数:34

河南建材201812020年第4期浅谈辊压机辊轴结构改进设计王刚杨佳巍南京凯盛国际工程有限公司(210000)摘要:为了将辊压机辊轴的使用寿命不断提高,降低更换成本,文章主要通过改进辊压机的辊轴结构,将耐磨合性能较好的钢板镶嵌在辊面上,能够保证其在使用的过程中一直保持凹凸不平,并减少产生的应力,具有一定的合理性和科学性。

关键词:辊压机;辊轴结构;改进设计1辊压机工作的原理辊压机主要是利用速度一致、辊面相对比较平整的辊轴,高压挤压粉碎物料的设备,如图1所示。

图1辊压机工作原理图要想实现物料的粉碎需要具备以下条件:首先,需要保证物具有一定的料压,才能保证其在被辊轴咬入之后获得所需要的料层;其次,物料的粒度必须比工作开口小,并改善粉碎层,保证液压符合标准,不然会影响整个设备的高压操作质量。

在实际工作的过程中,要想让粉碎的力度和生产效率等要求得到满足,就应该不断改进辊压机的结构,而辊压机结构中辊轴的作用非常重要。

2辊压机辊轴结构研究一般情况下,辊压机的辊轴是采用42CrMo钢进行铸造,主要使用的辊面有两种:一种是能够进行更换的耐磨套辊面,该类辊面是由具有较好的耐磨性能的合金材料制造,能够固定好套筒和辊芯;另一种是通过堆焊形成的辊面,通常堆焊的厚度为7mm。

目前,辊压机辊轴结构主要使用的辊面为堆焊辊面。

但是堆焊辊面在实际使用的过程中,其耐磨层并不能达到预期的效果,并且实际造价较贵,使用时容易受到磨损,使用的寿命相对较短,当辊面被磨平之后不能有效卡入物料,对生产效率造成了严重的影响。

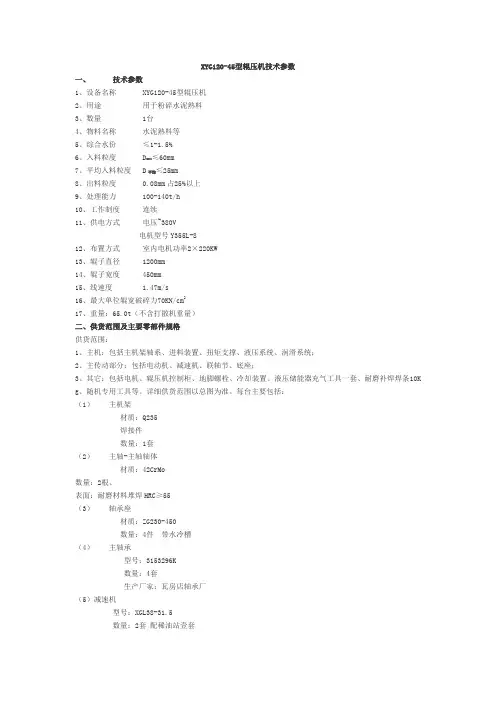

所以辊压机辊轴结构主要的改进方向就是提高辊轴辊面的耐磨性能,从而提高辊压机的使用寿命[1](如图2所示)。

图2辊压机辊轴结构3辊压机辊轴结构的改进设计及有限元分析3.1辊压机辊轴结构的改进设计为了有效克服目前辊压机辊轴结构存在的问题,就需要设计出一种能够将辊压机的工作效率、使用寿命大大提升的铸造镶板辊面辊轴。

针对辊轴的破碎力进行分析,将辊轴和材质不同的耐磨材料连接在一起,先将损耗耐磨性差的材质连接在辊面上,让辊轴结构在运行中提升整个材料的耐磨性,也能让物料融合再卡入辊缝中。

XYG120-45型辊压机技术参数一、技术参数1、设备名称 XYG120-45型辊压机2、用途用于粉碎水泥熟料3、数量 1台4、物料名称水泥熟料等5、综合水份≤1-1.5%6、入料粒度 D max≤60mm7、平均入料粒度 D平均≤25mm8、出料粒度 0.08mm占25%以上9、处理能力 100-140t/h10、工作制度连续11、供电方式电压~380V电机型号Y355L-812、布置方式室内电机功率2×220KW13、辊子直径 1200mm14、辊子宽度 450mm15、线速度 1.47m/s16、最大单位辊宽破碎力70KN/cm217、重量:65.0t(不含打散机重量)二、供货范围及主要零部件规格供货范围:1、主机:包括主机架轴系、进料装置、扭矩支撑、液压系统、润滑系统;2、主传动部分:包括电动机、减速机、联轴节、底座;3、其它:包括电机、辊压机控制柜、地脚螺栓、冷却装置、液压储能器充气工具一套、耐磨补焊焊条10Kg、随机专用工具等。

详细供货范围以总图为准。

每台主要包括:(1)主机架材质:Q235焊接件数量:1套(2)主轴-主轴轴体材质:42CrMo数量:2根、表面:耐磨材料堆焊HRC≥55(3)轴承座材质:ZG230-450数量:4件带水冷槽(4)主轴承型号:3153296K数量:4套生产厂家:瓦房店轴承厂(5)减速机型号:XGL38-31.5数量:2套配稀油站壹套生产厂家:湖北荆州减速机厂(6)主电机型号:Y355L-8(西门子合资)数量:2台(7)万向节传动轴数量:2套(8)电机底座数量:2件(9)液压系统型号:液压站16MPa,流量:20L/min数量:1套电动机:Y132S-4-5.5KW 1台(10)地脚螺栓数量:1套(11)测温元件型号:pt-100数量:轴承部位4件,减速机部位2件(12)自动干油润滑系统数量:1套电动机:YS7714-J 370W 1台(13)辊隙检测—感应式传感器型号:HKB-80,行程:80mm,输出4~20mA 精度:0.1%(14)液压系统工作压力检测—压力传感器(15)减速机润滑系统数量:1套电动机:Y80L-4-0.75KW 1台三、制造标准及技术要求1、辊子主体为42CrMo锻打件,加工正火热处理,硬度达HB220~260,主轴表面堆焊有耐磨材料,主轴采用中空冷却水冷却。

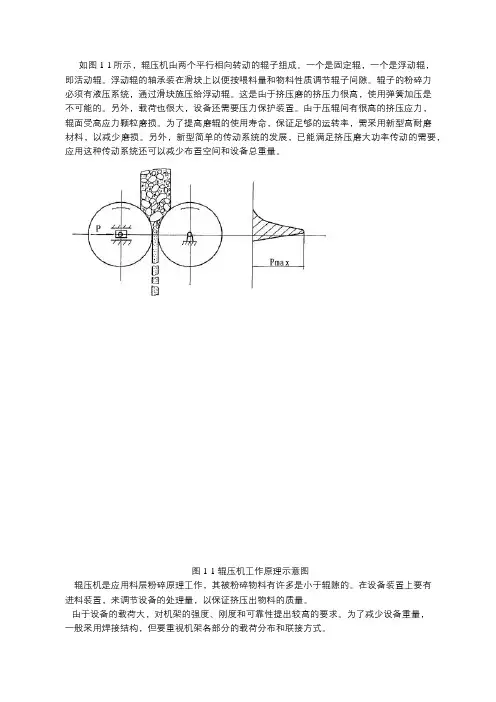

如图1-1所示,辊压机由两个平行相向转动的辊子组成。

一个是固定辊,一个是浮动辊,

即活动辊。

浮动辊的轴承装在滑块上以便按喂料量和物料性质调节辊子间隙。

辊子的粉碎力

必须有液压系统,通过滑块施压给浮动辊。

这是由于挤压磨的挤压力很高,使用弹簧加压是

不可能的。

另外,载荷也很大,设备还需要压力保护装置。

由于压辊间有很高的挤压应力,

辊面受高应力颗粒磨损。

为了提高磨辊的使用寿命,保证足够的运转率,需采用新型高耐磨

材料,以减少磨损。

另外,新型简单的传动系统的发展,已能满足挤压磨大功率传动的需要,应用这种传动系统还可以减少布置空间和设备总重量。

图1-1 辊压机工作原理示意图

辊压机是应用料层粉碎原理工作,其被粉碎物料有许多是小于辊隙的。

在设备装置上要有

进料装置,来调节设备的处理量,以保证挤压出物料的质量。

由于设备的载荷大,对机架的强度、刚度和可靠性提出较高的要求。

为了减少设备重量,

一般采用焊接结构,但要重视机架各部分的载荷分布和联接方式。

由于主轴承承受是低速、重载,略有冲击载荷。

因此,要有优良的润滑系统,以保证轴承的工作使用寿命。

辊压机工作装置的优化设计辊压机工作装置的优化设计摘要:辊压机是一种常用的金属加工设备,广泛应用于压延行业。

优化设计辊压机的工作装置可以提高生产效率和产品质量,降低能耗和生产成本。

本文结合辊压机的工作原理和现有问题,提出了一种优化设计方案,并进行了详细的分析和讨论。

一、引言辊压机是一种常见的金属加工设备,通过辊轧作用对金属板材进行加工,使其形状、尺寸和性能得到改变。

辊压机工作装置是辊压机的核心部件,直接影响到加工效果和生产效率。

目前,辊压机工作装置存在一些问题,如操作不方便、加工精度低等,需要进行优化设计。

二、辊压机工作原理辊压机工作装置主要由上、下辊轴、轧辊、悬臂梁、液压系统等组成。

当金属板材通过辊轧区域时,上、下辊轴通过液压系统控制,施加一定的压力使金属板材变形。

辊轧过程中,金属板材受到辊轧力的作用,发生弹性变形和塑性变形,最终达到设定的加工效果。

三、现有问题分析1. 操作不方便:目前的辊压机工作装置操作复杂,需要通过人工控制液压系统施加压力。

操作不当容易导致加工精度低和设备故障。

2. 加工精度低:由于辊压机工作装置的刚度和强度有限,容易发生振动和变形,导致加工精度不稳定。

3. 能耗较高:目前的辊压机工作装置在加工过程中能耗较高,不利于节能减排。

四、优化设计方案1. 自动控制系统:引入先进的自动控制系统,使辊压机工作装置能够自动调节辊压力。

通过传感器实时监测辊轧区域的压力和变形情况,控制液压系统实现自动调节。

这样可以避免因操作不当导致的加工精度低和设备故障。

2. 结构优化:对辊压机的工作装置结构进行优化设计,增加刚度和强度。

采用合适的材料和工艺,使辊压机工作装置能够承受更大的压力和载荷,减少振动和变形,提高加工精度。

3. 节能设计:在辊压机工作装置中引入节能措施,减少能耗。

例如,在液压系统中采用可调节的液压泵,根据加工需求调整工作压力和流量,降低能耗。

同时,改善润滑系统,减少能量损失,延长设备寿命。

辊压机设计目录摘要 (2)Abstract (3)1 绪论 (4)1.1 设计目的和意义 (4)1.2 辊压机的发展 (5)1.3 辊压机的应用及特点 (8)2 总体方案设计 (9)2.1 辊压机的工作原理 (9)2.2 辊压机的构造 (10)2.3 总体结构设计 (11)3 结构设计 (11)3.1 料斗设计 (11)3.2 辊子设计 (12)3.3 辊压机机架设计 (17)3.4 传动系统设计 (18)3.5 辊压机的液压系统设计 (19)4 辊压机主要几何参数的确定 (20)4.1 设计计算 (20)4.1.1 辊径D的确定 (20)4.1.2 辊速的确定 (21)4.1.3 最小辊隙的确定 (21)4.1.4 最大喂料粒度的确定 (22)4.2 强度校核 (23)4.2.1 轴的弯曲刚度校核计算 (23)4.2.2 轴的扭转刚度校核计算 (23)5 电动机简介及选用 (25)5.1 工作原理 (25)5.2 性能特点 (25)5.3 电动机的选型 (25)结束语................................................................. 错误!未定义书签。

参考文献 (26)致谢................................................................. 错误!未定义书签。

摘要辊压机是一种脆性物料的粉磨设备、适用于粉磨水泥熟料、粒状高炉矿渣、水泥原料(石灰砂岩、页岩)、石膏、石英砂、铁矿石等。

辊压机是根据料床粉磨的原理设计的,两个辊子作慢速的相对运动,一个辊子固定,另一个辊子可以沿水平方向滑动。

物料由辊压机上部连续地喂入并通过双辊间隙,给活动辊一定得作用力,物料受压而粉碎。

在辊压机上部,物料首先进行单颗粒破碎。

随着物料向下运动,物料颗粒间的间隙进入料床粉碎。

特点如下:1、辊压机由两个速度相等、相对慢速转动的辊子组成。

湖南科技大学无机非金属材料工程专业机械设备课程设计辊压机设计说明书姓名王某某学号指导老师设计时间 2014年 12月 18日至 2015 年 1 月 1 日目录第一章、前言:机械课程设计的任务、目的和意义第二章、论文:辊压机的介绍与发展1、工作原理2、主要结构3、工作条件4、关键设备5、影响因素6、发展第三章、计算:工艺设计和计算3.1.1烧成工段生产能力和工厂生产能力计算3.1.2生料配比计算3.1.3原料及工艺制度的制定3.1.4原料需要量计算式3.1.5石膏、混合材需要量计算式3.1.6热量平衡计算表3.1原料与煤灰的化学成分表表3.2煤的工业分析参数表表3.3熟料率值、热耗和料耗表表3.4累加试凑过程表3.5烧失量表3.6物料天然水表3.7生产损失表3.8物料平衡表第四章、图纸:对所绘手工图和CAD图的说明第五章、小结:机械课程设计的收获第一章、前言:机械课程设计的任务、目的和意义1、《机械设备课程设计》任务书(1)论文:请围绕“水泥生产机械设备发展”为中心进行自行选题,小议水泥生产中某种主机设备的演变历史、目前的状况以及今后的发展。

(2)计算:水泥厂年设计产量为280+**万吨,产品为P.C42.5R 复合硅酸盐水泥,混合材粉煤灰掺加量为(45-*.*)%,已知原料、燃料的有关数据如表1表2,假设以四种原料配合进行生产,要求的熟料率值和单位热耗见表3,计算其原料的配合比。

在课程设计中完成物料和热量平衡计算 表1 原料成分表2 煤的工业分析表3熟料率值及料耗和热耗表KHSMIMq (kJ/kg 熟料)0.89±0.012.5±0.11.5±0.13100+**注:三表中**取各位同学学号的后两位数,其它数据各位同学都一样。

未指明的数据请按水泥生产的常规自行设定。

1、 绘图:绘制2张水泥生产相关的机械设备图(手工图和cad 图各一张)(A1幅面)2、 完成这个内容的机械设备课程设计名单附后3、完成时间两周(17周-18周)2、目的和意义(1)、运用专业所学知识设计水泥生产中所需原料等物质的用量,以此来检水分Mad (%)挥发物V ad (%)灰分A y (%)固定碳FC ad (%)热值Qy (kJ/kg )0.28 9.1422.8467.7425759-**验同学们对专业知识的掌握,并且使同学们对水泥生产有更进一步的了解。

辊压机设计工作扭矩T设0

辊压机最高工作扭矩Tmax0kN•m 实际工作扭矩Tmax#DIV/0!kN•m

减速机选型

设计安全系数k1 2.5

减速机传递扭矩#DIV/0!kN•m

型号

名义速比i N

实际速比i

输入转速n10r/min

输出转速n2#DIV/0!r/min 实际线速度#DIV/0!m/s 实际通过量下限#DIV/0!t/h

实际通过量上限#DIV/0!t/h

平均通过量#DIV/0!t/h 允许最大输出扭矩T2N kN•m

轴承选型

投影压力P T500kN/m2计算轴承时应比PT加大500辊压机作用总力F688500000kN

扭矩支撑计算

传送额定扭矩T#DIV/0!kN•m

传送最大扭矩Tmax#DIV/0!kN•m

单臂结构(扭矩臂不移动时,销孔处所受力最大)

臂长L1m

臂高H1m

销孔所受力F#DIV/0!kN

计算压力角0.001386

弧度转换0.079412º

sin值0.001386

辊压机总力 1.47E+09kN

平均辊压1540.745MPa

投影压力1067.733kN/㎡

运行辊面压力3851.86Mpa

rad

m/s

输入值可输入影响计算结果计算值自动生成

型号可输入不影响计算结果选型值可输入影响计算结果设计保证值自动生成。

企业的生产线上,自行车钢圈的生产流程主要由卷边、滚压及焊接组成。

为了保证钢圈的强度,通常在滚压成圆环之后焊接之前,首先将小铁棒插入之前卷边形成的小孔内,再将两端通过铁板连接在一起,最后再焊接为一体。

根据现有的钢棒碾压工艺要求,本文设计一种碾压机,具有钢棒送料、碾压间距调节、动力传送、分配及筛选等步骤。

其特点是采用了上辊子电动压下,经过五道碾压完成培料成型。

本次设计对设计方案进行了优化选择。

首先,根据压下规程和轧制速度计算轧制力和轧制力矩,对电机进行选择、校核。

然后对于主要零部件进行了受力和强度分析、校核;同时对润滑方式进行了选择。

近年来世界上的冶金工业技术及设备又有长足进步,新工艺、新技术、新设备的出现,是冶金生产过程发生了本质的变化,特别是中国的钢铁工业迅速发展,这就要求对轧钢设备进行充实和更新。

通过PLC对计算机的控制对碾压机辊子的转速和上辊的上下移动进行控制。

关键词:十辊碾压机,电动压下,PLC控制Production line, bicycle rim production process mainly consists of edge rolling, rolling and welding. In order to guarantee the steel strength, usually after rolling into the ring before welding, the small iron bar into the hole before curling formation inside, and then are connected together by iron, then welded together. According to the requirement of steel bar rolling technology available, this paper designs a roller, a steel bar feeding, roller spacing adjustment, power transmission, distribution and screening. The upper roller pressure, after five completed training material molding. This design to optimize the design scheme. Firstly, based on the reduction rules for calculation of rolling force and rolling speed and rolling torque, the motor selection, check. Then the main components are affected by stress analysis and strength check, the lubrication; on the way to choose. In recent years, metallurgical industry technology and equipment in the world and has made significant progress, the emergence of new technology, new technology, new equipment, is in the nature of the change of metallurgical production process, especially China steel industry develops rapidly, which requires the rolling equipment to enrich and update. Controlled by controlling the PLC on the computer on the roller roller speed and roller moves up and down.Key words:Ten roll mill, electric pressure,PLC control目录1. 绪论 (1)1.1课题的来源、目的、意义 (1)1.2国内外研究现状与发展趋势 (1)2. 设计内容 (3)2.1 设计任务及相关参数指标 (3)2.2 设计工作进度计划 (3)3. 研究方案 (4)3.1送料机构 (5)3.2碾压部分 (6)3.3调整机构 (7)3.4传动机构 (7)4. 机械系统的设计 (8)4.1 轧辊的设计 (8)4.2 轧制力计算 (14)4.3 轧辊驱动力矩的计算 (17)4.4 链传动部分计算 (18)4.5 直齿圆柱齿轮传动计算 (21)4.6 直齿锥齿轮的计算 (25)4.7 工件碾压成型的计算 (27)5. PLC控制设计 (29)5.1 可编程序控制器的应用领域 (29)5.2可编程序控制器的发展趋势 (29)5.3 PC的特点 (31)5.4实例详述 (33)5.5控制需求分析与设计 (34)6. 结论 (39)参考文献 (40)致谢 (41)1.绪论1.1课题的来源、目的、意义课题来源于企业项目。

一、辊径D和辊宽B及最小辊隙Smin的确定目前,在设计和使用上辊径有两种方案:一为大辊径;另一为小辊径。

辊径 D 有如下简化计算式D=Kdmax(9-1)式中 K ———系数,由统计数据而得,K=10-24 ;dmax———喂料最大粒度,mm。

采用大辊径有如下优点:(1)大块物料容易咬入,向上反弹情况少。

(2)由点载荷、线载荷、径向挤压三者所组成的压力区高度较大,物料受压过程较长。

(3)辊子直径大,惯性大,运转平稳。

(4)辊径大,则轴承大,轴承及机架受力情况较好,且有足够空间便于轴承的安装与维修。

(5)辊面寿命相对延长。

但辊径大,则重量和体积较大,整机重量比小辊径方案重15%左右。

辊宽 B 的设计也有两种方案:一为宽辊;另一为窄辊。

辊宽B可用下式计算 B=KBD (9-2)式中 KB ———辊宽系数,KB0.2-1.2;宽辊相应的辊径要小,窄辊相应的辊径要大。

宽辊具有边缘效应小、重量轻、体积小等优点。

但对喂料程度的反应较敏感,出料粒度组成及运转平稳性略差。

辊压机两辊之间的间隙称为辊隙,在两辊中心连线上的辊隙,称为最小辊隙,用Smin表示。

根据辊压机的具体工作情况和物料性质的不同,在生产调试时,调整到比较合适的尺寸。

在喂料情况变化时,更应及时调整。

在设计时,最小辊隙 Smin可按下式确定 Smin =KsD(9-3)式中 Ks———最小辊隙系数,因物料不同而异,水泥熟料取Ks =0.016-0.024,水泥原料取Ks=0.020-0.030;D ———挤压辊外直径,mm。

二、工作压力水泥工业用辊压机,对于石灰石和水泥熟料,平均单位压力控制在 140-180MPa 之间比较经济,设计最大工作压力宜取 200MPa 。

这个压力值又直接控制着辊子的工作间隙和物料受压过程的压实度。

为了更精确地表示辊压机的压力,用辊子的单位长度粉磨力(即线压力)Fm(kN/cm)来表示,一般为80-100kN/cm。

三、辊速辊压机的辊速有两种表示方法:一种是以辊子圆周线速度 V 表示;另一种是以辊子转速表示。

摘要:首先,论文对辊压机的工作原理及主要构造做了简要说明;其次,对辊压机的主要技术参数进行了计算,其中包括辊径、辊宽、最小辊隙、工作压力、生产能力和传动功率等。

所以,如何杜绝上述物料对球磨机的负面影响,充分发挥辊压机高效节能的特点成为挤压粉磨系统工艺控制技术如何进一步完善优化的重要课题。

关键词:辊缝;挤压;粉磨前言 (4)1.辊压机主体结构 (7)1)电机 (7)2)减速机与电机的联接 (8)3)辊子 (9)4)减速机扭力支撑架 (9)5)控制系统 (10)6)干油润滑系统 (10).7)液压系统 (11)8)循环冷却水系统 (12)2.辊压机电气系统 (12)1.电源系统, (13)2、检测系统 (14)(1).主电机电流检测 (14)(2).温度检测 (15)(3).压力信号检测 (16)(4).辊缝检测 (17)(5).进料位置检测 (18)3.主要控制单元 (19)(1).减速机油站 (19)(2).稀油站控制重点 (20)(3).稀油站与主控柜联系 (21)(4).液压系统 (22)(5).液压站控制重点 (23)(6).液压站电控原理 (24)4.组合模块 (25)1.干油站系统 (26)2.电机启动/停止 (27)3.气动阀启动/停止 (27)4.进料装置开度控制 (28)5.辊压机系统备妥、运行、报警、故障 (30)4. 设计总结、致谢 (31)5.参考文献 (33)前言自20世纪90年代中期第一台双驱动高压辊磨机问世后,高压辊磨技术得到迅速的发展。

高压辊磨机是在传统辊机的基础上改进而成的,通过给活动辊施以高压使得边界受约束的物料通过两个相向转动的辊子受挤碎产生细粒级。

高压辊磨机主要有工作辊、传动系统、压力系统、机架、给料和排料装置、控制系统组成。

工作辊包括固定辊和可动辊,轴和轴承座。

固定辊和可动辊的规格和架构相同,工作辊由辊芯和辊套组成,磨损后辊套可以更换。

两工作辊安装在同一水平面上且互相平行,同步相向运转。

CLF170120辊压机安装施工技术方案编制:审核:批准:日期:年月日目录1、施工现场概况(附照片)和设备概况 (3)2、施工方案的编制依据 (4)3、质量目标及措施 (4)4、施工进度计划 (6)5、施工现场组织平面图 (7)6、施工组织机构 (8)7、技术交底 (8)8、安全、文明、环保施工措施 (8)9、施工技术组织措施 (12)10、降低成本措施 (21)11、施工工序 (24)12、施工协调与配合 (25)13、雨季施工措施 (25)一、概述1.1 工程概况本工程为 Than Taw Myt Cement Plant Line 2 Mynmar工程,包含石灰石破碎至水泥包装工艺生产线及余热利用工程。

该工程建设地点为。

本工程除具有一般建筑工程和大中型水泥工业建设项目的共有特性外,其突出特点是:工程施工的专业技术含量高,工期紧迫,工艺设备较大且复杂,主要建筑、构筑物施工难度大,对专项施工技术要求高,结构类型多样,施工精度要求高,交叉施工多。

1.2 辊压机机概述熟料水泥生产线水泥粉磨采用成都利君实业股份有限公司CLF170120辊压机,机器的用途:CLF170120辊压机用于能在极低能源消耗和运行成本下,实现水泥生料和水泥成品产量的大幅度提高。

辊压机的两个辊轴分别由电机经万向联轴器、行星减速器带动。

行星减速器通过扭矩支承平衡扭矩,与辊子间用锁紧盘联接。

辊系分为活动辊系和固定辊系,两个辊系都安装在机架上,活动辊系可在机架导轨上作水平运动,活动辊系两端共有两个,平行油缸对辊系的轴承座施加压力,该压力通过辊系作用在通过两辊轴间的物料上,使物料被破碎、粉磨,并最终被压成料饼,辊轴采用高强锻钢,辊子外圆堆焊了耐磨合金以保证辊子的经济寿命。

1.3 辊压机主要组成部分CLF170120辊压机主要由电机、行星减速器、辊系、机架、扭矩支承、液压系统、减速器润滑系统、脂润滑系统、进料装置、辊罩、控制系统组成。

1.4 辊压机规格及性能规格型号:CLF170120 -D-SD辊子直径:1700mm辊子宽度:1200mm通过能力:≥600t/h1.5 施工现场照片二、施工方案的编制依据1、业主方的要求:按照合同引用标准执行。

辊压机设计计算

辊压机设计工作扭矩T设0

辊压机最高工作扭矩Tmax0kN?m 实际工作扭矩Tmax#DIV/0!kN?m

减速机选型

设计安全系数k1 2.5

减速机传递扭矩#DIV/0!kN?m

型号

名义速比i N

实际速比i

输入转速n10r/min

输出转速n2#DIV/0!r/min 实际线速度#DIV/0!m/s 实际通过量下限#DIV/0!t/h

实际通过量上限#DIV/0!t/h

平均通过量#DIV/0!t/h 允许最大输出扭矩T2N kN?m

轴承选型

投影压力P T500kN/m2计算轴承时应比PT加大500辊压机作用总力F688500000kN

扭矩支撑计算

传送额定扭矩T#DIV/0!kN?m

传送最大扭矩Tmax#DIV/0!kN?m

单臂结构(扭矩臂不移动时,销孔处所受力最大)

臂长L1m

臂高H1m

销孔所受力F#DIV/0!kN

计算压力角0.001386

弧度转换0.079412o

sin值0.001386

辊压机总力 1.47E+09kN

平均辊压1540.745MPa

投影压力1067.733kN/㎡

运行辊面压力3851.86Mpa

rad

m/s

输入值可输入影响计算结果计算值自动生成

型号可输入不影响计算结果选型值可输入影响计算结果设计保证值自动生成。