螺纹连接轴

- 格式:docx

- 大小:50.53 KB

- 文档页数:9

螺纹轴加工与工艺第一章螺纹轴简述工艺分析与设计1.1 螺纹的简述在轴类零件的加工表面,车出螺旋线形状的相等截面和连续凸起部分叫螺纹,按照工件的形状可分为圆柱螺纹和圆锥螺纹;按其错在工件的位置可分为外螺纹、内螺纹,按照截面压型的形状可分为三角形螺纹、矩形螺纹、梯形螺纹、及其他特殊型螺纹,三角形螺纹主要用于两物体的连接、紧固。

按照螺旋线的分类可分为左旋螺纹和右旋螺纹,加工方向的不同所得到的螺旋线方向不同,按螺旋线的数量可分为单线螺纹、双线螺纹及多线螺纹。

按其使用的场合这些种类功能都不同。

1.2数控加工工艺分析和设计数控加工工艺分析的规程是:充分考虑采取各种措施保证产品质量,以最低的成本保证要求的生产率。

在制定工艺规程时,应尽力做到技术上先进,经济上合理并具有良好的生产条件。

制定工艺规程的工作主要包括准备工作、工艺过程的拟定和工序设计三个阶段,其内容步骤如下:(1)分析零件图和产品装配图;(2)选择毛胚;(3)选择定位基准;(4)拟定工艺路线;(5)确定加工余量和工序尺寸;(6)确定切削用量和时间;(7)确定各工序的设备、刀具夹具量具及辅助工具;(8)确定工序的技术要求及检验方法;(9)确定所有准备的合理性;在准备阶段工作的基础上,拟定以工序为单位的加工工艺过程再对每个工序确定详细内容,将所有步骤反复检查修改。

最后对制定的工艺规程进行综合分析与评价,看能否满足所设计的要求。

本设计零件有端面、倒角、圆弧、锥度、槽、螺纹。

该类零件适合数控车床加工,选择华中系列的数控机床。

加工工艺路线的拟定是制造工艺过程的总体布局,其主要任务是选择各个表面的加工方法,确定各个表面的加工顺序以及整个工艺过程中工序的数目,各个工序内容拟定过程中应首先确定各次加工定位基准和装夹方法。

然后再将所需的辅助、任务处理等工序插入相应的顺序中,得到工件的加工工艺路线。

1.2.1工艺基准在零件加工、测量和装配过程中所使用的基准,称为工艺基准。

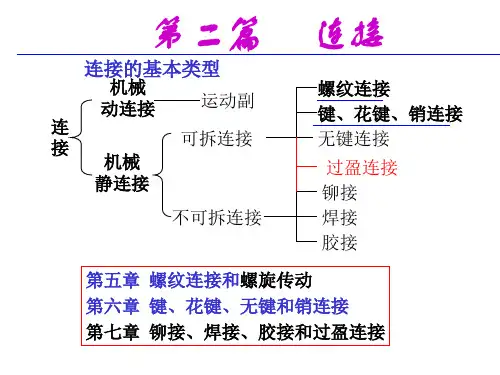

丝扣连接:又称螺纹连接,它是通过内外螺纹把管道与管道、管道与阀门连接起来。

这种连接主要用于钢管、铜管和高压管道的连接,焊接钢管的螺纹目前大部分采用套螺纹机操作,而对于螺纹加工精度和表面粗糙度要求很高的高压管道都必须用车床加下。

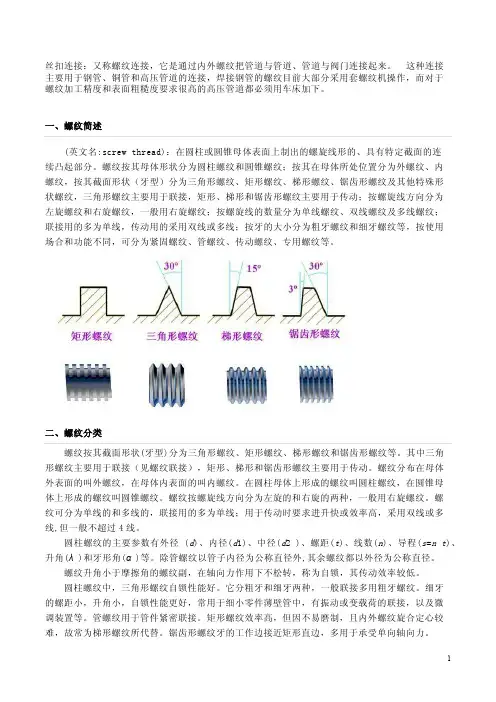

一、螺纹简述(英文名:screw thread):在圆柱或圆锥母体表面上制出的螺旋线形的、具有特定截面的连续凸起部分。

螺纹按其母体形状分为圆柱螺纹和圆锥螺纹;按其在母体所处位置分为外螺纹、内螺纹,按其截面形状(牙型)分为三角形螺纹、矩形螺纹、梯形螺纹、锯齿形螺纹及其他特殊形状螺纹,三角形螺纹主要用于联接,矩形、梯形和锯齿形螺纹主要用于传动;按螺旋线方向分为左旋螺纹和右旋螺纹,一般用右旋螺纹;按螺旋线的数量分为单线螺纹、双线螺纹及多线螺纹;联接用的多为单线,传动用的采用双线或多线;按牙的大小分为粗牙螺纹和细牙螺纹等,按使用场合和功能不同,可分为紧固螺纹、管螺纹、传动螺纹、专用螺纹等。

二、螺纹分类螺纹按其截面形状(牙型)分为三角形螺纹、矩形螺纹、梯形螺纹和锯齿形螺纹等。

其中三角形螺纹主要用于联接(见螺纹联接),矩形、梯形和锯齿形螺纹主要用于传动。

螺纹分布在母体外表面的叫外螺纹,在母体内表面的叫内螺纹。

在圆柱母体上形成的螺纹叫圆柱螺纹,在圆锥母体上形成的螺纹叫圆锥螺纹。

螺纹按螺旋线方向分为左旋的和右旋的两种,一般用右旋螺纹。

螺纹可分为单线的和多线的,联接用的多为单线;用于传动时要求进升快或效率高,采用双线或多线,但一般不超过4线。

圆柱螺纹的主要参数有外径 (d)、内径(d1)、中径(d2 )、螺距(t)、线数(n)、导程(s=n t)、升角(λ)和牙形角(α)等。

除管螺纹以管子内径为公称直径外,其余螺纹都以外径为公称直径。

螺纹升角小于摩擦角的螺纹副,在轴向力作用下不松转,称为自锁,其传动效率较低。

圆柱螺纹中,三角形螺纹自锁性能好。

它分粗牙和细牙两种,一般联接多用粗牙螺纹。

细牙的螺距小,升角小,自锁性能更好,常用于细小零件薄壁管中,有振动或变载荷的联接,以及微调装置等。

螺纹连接的特点

螺纹连接是一种可拆的固定连接,具有以下特点:

1. 结构简单、连接可靠、使用方便成本低。

2. 连接件提供有键槽和内螺纹,这样就不需要再进行键的装配,孔的加工。

3. 对于螺栓连接,使用的螺栓规格、数量多,所占空间较大。

4. 可用于受结构限制而不能用螺栓的场合。

5. 螺纹连接拆装方便,且具有良好的防腐性能。

6. 规格统一,可以标准化。

7. 强度高,自锁性能好。

8. 受振动或温度影响,紧固性会出现降低。

9. 对于中性轴径较大的重型结构或不允许动火的结构较为适用。

10. 施工比较麻烦,劳动强度大,且生产效率低。

如需了解更多关于螺纹连接的特点,建议咨询机械工程专家或查阅相关文献资料。

一、零件设计

该零件属于典型的轴类零件,材料为45钢,可以选用直径为45mm、长度为145mm的圆钢为毛坯。

零件图如下:

图1-1螺纹连接轴零件图

为方便加工,在数控加工前,可先手动平左、右端面,长度加工到140mm,再将毛坯用外圆车刀车削至∅40,然后利用尾座使用∅16的麻花钻将∅16×12的孔钻出来、。

在数控加工时,为了保证在加工时零件有一定的刚度,不发生旋转偏心,故先加工零件右端,再加工零件左端,其装夹部位均为∅40的轴面,在装夹时可以在工件表面垫衬纸张。

二、工艺分析

1.工件装夹

三爪自定心卡盘

2.加工设备

HNC-21T CJK6032-3

3.量具清单

表2-1量具清单表

4.刀具清单

表2-2刀具清单表

5.加工工序卡

(1)左端加工工序卡

表2-3 左端加工工序卡

(2)右端加工工序卡

表2-4右端加工工序卡

三、加工程序

右端程序:

%1 ;程序名

M03 S600 ;主轴600r/min正转

T0101 ;换1号外圆车刀

G00 X46 Z2 ;快速定位

G71 U0.5 R0.5 P10 Q20 X0.1 Z0.05 F60 ;右端轮廓粗加工循环

N10 G00 X0 Z2 ;定位

G01 X0 Z0

G03 X10 Z-5 R5 ;加工SR5的球面

G01 X10 Z-20 ;加工∅10的轴

X14

X16 Z-21 ;加工C1倒角

Z-50 ;加工∅16的轴

X34

N20 G02 X40 Z-53 R3 ;加工右端R3的圆角

G00 X100 ;退到安全位置

Z100

T0202 ;换2号槽刀

G00 X46 Z-50 ;快速定位

G01 X12 F15 ;加工4x3的螺纹退刀槽X46

G00 X100 ;退到安全位置

Z-100

T0303 ;换3号螺纹刀

G00 X18 Z-18 ;快速定位

G82 X15.5 Z-47 E2 R-1 F20 ;第1次螺纹切削,切削深度0.5 G82 X15.1 Z-47 E2 R-1 F20 ;第2次螺纹切削,切削深度0.4 G82 X14.7 Z-47 E2 R-1 F20 ;第3次螺纹切削,切削深度0.4 G82 X14.4 Z-47 E2 R-1 F20 ;第4次螺纹切削,切削深度0.3 G82 X14.1 Z-47 E2 R-1 F20 ;第5次螺纹切削,切削深度0.3 G82 X13.9 Z-47 E2 R-1 F20 ;第6次螺纹切削,切削深度0.2 G82 X13.7 Z-47 E2 R-1 F20 ;第7次螺纹切削,切削深度0.2 G82 X13.5 Z-47 E2 R-1 F20 ;第8次螺纹切削,切削深度0.2 G82 X13.4 Z-47 E2 R-1 F20 ;第9次螺纹切削,切削深度0.2

G00 X100 ;退到安全位置

Z100

M05 ;主轴停转

M30 ;程序结束

左端程序:

%2 ;程序名

M03 S800 ;主轴800r/min正转T0404 ;换4号镗刀

G00 X14 Z1 ;快速定位

G71 U0.4 R0.4 P10 Q20 X0.1 Z0.05 F60 ;粗镗椭圆内孔循环N10 G00 X16 Z1

G01 X16 Z0

#1=5 ;镗削椭圆内孔

#2=10

#3=0

WHILE[#3GE[-5]]

#4=#2*SQRT[[#1*#1]-[#3*#3]]/#1

GO1 X[2*#4+18] Z[#3]

#3=#3-0.1

ENDW

N20 G01 Z-12

G00 Z100 ;退到安全位置

X100

T0202 ;换2号槽刀

G00 X46 Z-39 ;快速定位

G01 X46

X40 Z-36 ;加工圆锥面

X30 Z-39

X46

X40 Z-33

X20Z-39 ;加工∅20的轴

X46

Z-42

X26

G03 X20 Z-39 ;加工左端R3的圆角

G00X100 ;退到安全位置

Z100

M05 ;主轴停转

M30 ;程序结束

四、刀具轨迹图

右端加工轨迹:

图4-1零件右端刀具轨迹图

左端加工估计图:

图4-2零件左端刀具轨迹图

五、总结

通过本次数控编程课程设计,使我了解到了更多有关数控加工编程、及加工

工艺的问题,例如怎样选择毛坯、数控加工零件的工艺分析、加工方法怎样选择、加工方案怎样确定、道具的选择、切削用量的确定,这些知识都有所提高,特别是对于数控编程编程,数控编程与加工工艺是一门以机械加工为基本理论为基础,并与数控加工紧密结合的专业技术课。

六、感想

通过此次课设,我认识到自己存在诸多的不足,所以在以后的学习中我们应该以下几点:

1、应该巩固“机械制造技术基础”、“数控技术”、“数控编程”、“互换性测量”这些基础课程。

2、应该提高自己的实际操作能力,以及工艺分析和工艺设计能力。

3、针对同一零件的不同加工方法,应注意分析各方法的差异,找出最佳方案。

参考文献

[1] 顾京.数控机床加工程序编制[M].北京:机械工业出版社,2011.6

[2] 杨丰.黄登红.数控加工工艺与编程[M].北京:国防工业出版社,2009.2

[3] 吕斌杰.高长银.数控车床[M].北京:化学工业出版社,2011.1

[4]杨建明.数控加工工艺与编程.北京理工大学出版社

[5]马贤智.机械加工余量与公差手册.北京:中国标准出版社,1998.。