辊压机系统工艺培训

- 格式:ppt

- 大小:1.11 MB

- 文档页数:14

辊压机培训心得体会范文(精选5篇)辊压机是一种常用的金属加工设备,用于对金属材料进行辊压加工,以改善其形状和性能。

为了更好地掌握辊压机的操作技能,提高工作效率,在公司的安排下我参加了辊压机的培训课程。

通过这次培训,我深刻理解了辊压机的工作原理和操作要点,并且积累了一些实践经验。

下面是我的培训心得体会:一、辨别工件特性,掌握合适的辊压机参数辊压机的加工效果与工件的性质密切相关,因此在使用辊压机之前,首先要了解工件的材料、尺寸和形状等特性。

通过观察工件的颜色、硬度、导热性等来判断材料,然后选择合适的辊压机参数,如辊轮直径、辊轮间距、辊轮轮廓等。

只有正确选择参数,才能确保工件的加工效果和质量。

二、注意安全操作,防范意外事故辊压机是一种高速、高压的设备,操作时要格外注意安全。

首先,要熟悉并遵守辊压机的操作规程和安全规定,了解紧急停车装置和断电装置的使用方法。

其次,要佩戴好安全防护用具,如手套、护目镜等,以防止意外伤害。

还要保持机器的清洁、整洁,定期检查设备的各项安全装置,确保其正常运行。

三、掌握辊压机的调整和维护技巧辊压机的性能和精度取决于设备的调整和维护。

在使用过程中,要对辊压机进行调整,以保证辊轮的对中和平行度,同时还要注意辊轮和工作台的清洁,及时清除辊轮上的金属屑和油污。

另外,还要定期检查辊轴的润滑情况,及时添加润滑油,确保设备的正常运行。

四、注重团队合作,共同进步在辊压机的使用过程中,特别需要团队合作。

团队成员之间要互相配合,密切沟通,共同解决工作中的问题。

在遇到困难时,要及时向同事和上级请教,共同寻找解决办法。

通过团队合作,可以提高工作效率,减少错误的发生,进一步提高产品的质量。

五、持续学习和提升技能辊压机作为一种高精度加工设备,要想运用自如,还需要不断学习和提升技能。

可以通过参加相关培训班、学习专业书籍以及与行业内的专家进行交流学习,不断深化对辊压机的理解和掌握。

同时,也要用心工作,积累实践经验,在实践中不断总结和改进,提高自己的工作技能和水平。

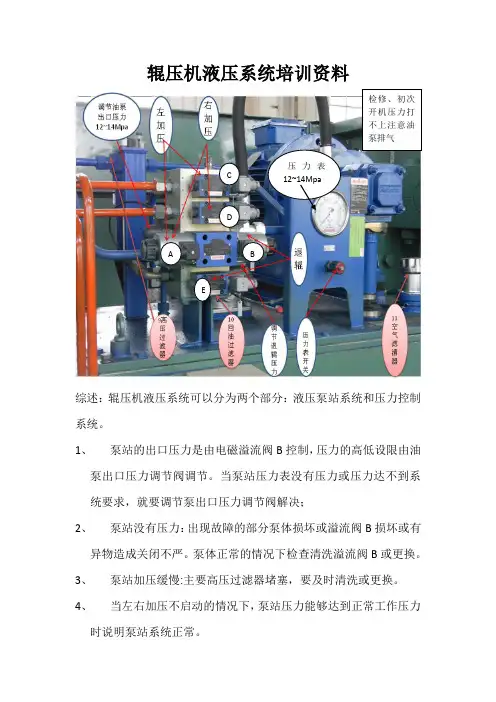

辊压机液压系统培训资料综述:辊压机液压系统可以分为两个部分:液压泵站系统和压力控制系统。

1、泵站的出口压力是由电磁溢流阀B 控制,压力的高低设限由油泵出口压力调节阀调节。

当泵站压力表没有压力或压力达不到系统要求,就要调节泵出口压力调节阀解决; 2、泵站没有压力:出现故障的部分泵体损坏或溢流阀B 损坏或有异物造成关闭不严。

泵体正常的情况下检查清洗溢流阀B 或更换。

3、 泵站加压缓慢:主要高压过滤器堵塞,要及时清洗或更换。

4、当左右加压不启动的情况下,泵站压力能够达到正常工作压力时说明泵站系统正常。

压力表12~14MpaCDA BE5、电磁溢流阀A:总加压阀,与电磁阀C和电磁阀D形成左加压回路和右加压回路。

6、电磁阀B与电磁阀E形成退辊控制回路。

7、当系统工作的时候电磁阀A和电磁阀C和D同时开始工作,形成左右加压。

泵站系统正常而左右压力无法建立,检查电磁阀A 和C和D是否同时工作,电磁阀是否完好。

当一侧能够加压另一侧不能加压还要检查电磁溢流阀F是否工作或泄漏。

加压缓慢,检查电磁阀A是否正常工作或出现泄露,清洗或更换电磁阀A。

8、退辊工作回路判断方式与左右加压方式一致。

9、电磁溢流阀F由上部分电磁阀和下部分手动调节阀组成溢流卸载回路。

当压力超过设定压力卸载保证设备安全。

每次更换或清洗后必须重新调节设定并将锁定螺母拧紧。

当系统不保压的时候或加不了压的时候首先确认该阀是否正常,再判断泵站加压系统各控制阀是否存在问题。

判断方法:关闭手动截止阀,开启泵站看压力是否可以正常上升,如果可以正常上升说明该阀存在问题需清洗或更换。

10、现场系统压力设定要求:泵站出口压力:12~14Mpa电磁溢流阀F卸载压力:11.5 Mpa,如有变动另行通知退辊压力设定:3 Mpa氮气囊充气压力:5~6 Mpa(工作压力上限0.65倍),四只气囊压力平衡。

辊压机培训辊压机稀油站为提供辊压机减速机润滑油的油站、共两台稀油站,稀油站有两台低压泵组成(其中一台备用),该稀油站自备的小PC控制并向中控发出运行信号及报警信号,自备小PC直接监测供油、回油及油箱温度、供油压力等,并设臵低限及上限报警,配有水冷却、电加热系统以保证在不同的季节里辊压机能正常运行。

为保证辊压机稳定生产,保证一定的仓压,辊压机小仓设有负荷传感器,以保持仓位。

从辊压机小仓卸出的物料通过棒形阀、闸板阀及堵转板调节进入辊压机,物料经两辊挤压形成料饼。

辊压机出料经斗提至分级机,将挤压的不好的物料通过分级机 (0915)返回辊压机小仓,形成循环。

辊压机挤压出的料饼经旋风筒直接入磨。

2.1、辊压机工作原理1、辊压机由两个相向且同步旋转的挤压辊组成,具有一定料压的物料经可调式喂料装臵被挤压辊连续带入辊间,同时液压系统向挤压辊施以足够大的挤压力,2、物料在50Mpa以上的高压作用下变成实压料饼从机下排除。

这种料饼含有一定比例的成品细粉而且粗颗粒内部也充满了裂纹,这样强度大大降低,对进一步粉磨极为有利,从而使整个粉磨系统的电耗得以显著降低。

3、辊压机的挤压辊连续的直接作用在物料层上,物料主要在高压作用下迅速粉碎。

2.2、辊压机工作示意图2.3、、辊压机粉磨的主要特点1、生产效率高:在粉磨系统中安装辊压机,可以粉磨设备的潜在能力得以充分发挥,增加产量,提高整个系统的生产效率。

2、降低粉磨电耗,用辊压机粉磨物料,可以使粉磨系统的总电耗显著降低。

3、节省投资,便于维修:对于同样生产能力要求的辊压机与管磨机、相比,辊压机结构简单,体积小,重量轻,占用厂房空间小,可以节省设备投资。

4、工作环境好、噪音低:物料在挤压辊罩内,被连续稳定的挤压粉碎,有害粉尘不易扩散;同时由于近乎无冲击发生,故辊压机的噪音比管磨机等小的多。

2.4、辊压机的稳定工作需要满足条件1、喂入的物料粒度应小于工作辊缝,借以形成较密实的料层,但在高压料层粉碎的可以发生单颗粒破碎的部分除外。

辊压机操作规程培训辊压机是一种常见的金属加工设备,用于对金属材料进行压制、成型和加工。

为了确保辊压机的正常运行和操作安全,需要进行操作规程的培训。

下面是辊压机操作规程培训的内容:第一部分:设备介绍1. 辊压机的基本结构和工作原理;2. 辊压机的主要部件和功能;3. 辊压机的安全装置和操作控制面板;4. 辊压机的维护和保养注意事项。

第二部分:操作规程1. 操作前的准备工作:(1) 确保辊压机及周围环境没有杂物和障碍物;(2) 检查辊压机电源和控制系统的连接是否良好;(3) 检查辊压机的润滑系统、液压系统和气动系统是否正常;(4) 检查辊压机的安全装置是否完好可用;(5) 穿戴个人防护装备,如工作服、安全帽、劳保鞋等。

2. 操作过程的注意事项及操作步骤:(1) 根据加工要求和工艺要求调整辊压机的参数和工作速度;(2) 将待加工的金属材料放置在辊压机的进料位置,并调整辊压机的位置;(3) 在操作过程中要保持集中注意力,确保自己的身体和手部远离辊压机的运动部件;(4) 在进料和出料过程中要保持稳定,避免材料太快或太慢引起故障;(5) 定时检查辊压机的工作状态,确保辊压机的运行稳定;(6) 在加工完成后,及时清理辊压机上的残留材料和废料。

第三部分:操作安全1. 操作辊压机时要保持身体平衡,避免外力干扰;2. 禁止将手部、身体或其他部位靠近辊压机的辊子和辊子间的缝隙;3. 禁止戴有随动杂物的衣物,以防止被辊子夹住;4. 禁止私自改变辊压机的工作参数和工作方式;5. 禁止超负荷操作辊压机,以防止设备损坏或意外事故的发生;6. 在操作过程中如发现异常声音、异味或其他异常情况,应立即停机检查;7. 如遇突发情况或故障,应立即将辊压机停机,并及时上报相关负责人。

第四部分:维护和保养1. 定期对辊压机进行清洁和润滑,保持设备的良好状态;2. 定期检查辊压机的各个部件和连接,确保设备的稳定性;3. 经常检查辊压机的安全装置和控制系统,确保其正常工作;4. 配合维修人员进行年度或大修,提供所需的技术支持和数据。

生料制备辊压机系统培训材料标题:生料制备辊压机系统操作流程一、操作前准备1.确保操作人员已经完成相关的安全培训,并具备辊压机系统的操作技能。

2.检查辊压机系统是否正常工作,包括电源、气源、液压系统等。

3.检查辊压机系统的安全装置,包括急停按钮、安全门等,确保其正常工作。

4.检查辊压机的辊子和辊座是否安装正确,是否固定牢固。

5.准备好所需的生料,包括原材料和配方。

二、操作步骤1.打开辊压机系统的电源和气源。

2.按照操作界面上的指示,选择所需的配方。

3.打开辊压机的主电源开关。

4.按下启动按钮,使辊压机系统开始运行。

5.根据操作界面上的指示,将所需的原材料逐一加入到辊压机系统中。

6.设置辊压机的工作参数,例如辊距、压力等。

7.调节辊压机系统的工作速度,以确保生料能够均匀地被辊子压制。

8.监控辊压机系统的工作情况,包括温度、压力、振动等参数的变化。

9.在辊压机系统工作完成后,关闭辊压机的主电源开关。

10.清理辊压机系统,包括清理生料残留物和辊子表面的粉尘。

11.将辊压机系统的工作参数恢复到初始状态。

12.关闭辊压机系统的电源和气源。

三、操作注意事项1.在操作过程中,严禁将手或其他物体伸入辊压机系统内部。

2.在清理辊压机系统时,务必使用安全工具,避免直接接触辊子。

3.在辊压机系统运行过程中,如发现异常情况,请立即停止运行,并通知相关人员进行处理。

4.遵守操作规程,严格按照操作流程进行操作,确保生料制备的质量和安全。

四、常见故障及处理方法1.辊压机系统无法启动:检查电源和气源是否正常,检查电路是否有故障,重启辊压机系统。

2.辊压机系统工作不稳定:检查辊距和压力是否设置正确,检查液压系统是否正常,检查辊座是否固定牢固。

3.生料压制不均匀:检查辊压机系统的工作速度是否适当,检查辊子和辊座是否安装正确。

4.辊压机系统发生故障:立即停止辊压机系统的运行,通知维修人员进行处理。

请根据实际情况和辊压机系统的特点,适当调整和补充以上内容,以确保培训材料的准确性和可操作性。