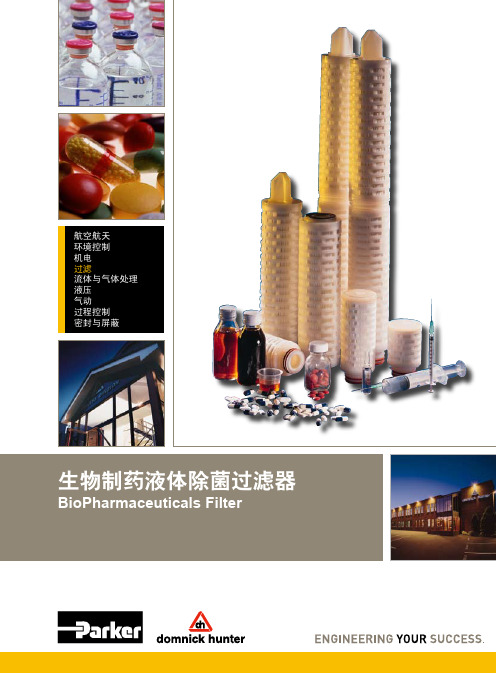

生物制药液体除菌过滤器

- 格式:pdf

- 大小:1.66 MB

- 文档页数:16

药用除菌过滤器安全操作及保养规程药用除菌过滤器是一种广泛使用于制药、食品、化工等行业中的设备,它主要用于去除液体中的杂质和微生物,确保产品的纯净度和质量。

在使用药用除菌过滤器的过程中,正确的操作和保养非常重要,能够有效延长设备的寿命,避免设备故障和污染。

安全操作1. 设备安装药用除菌过滤器的安装必须由专业人员完成,确保设备安装的正确性和稳定性。

在安装过程中,需要注意以下几点:•将设备安装在干燥、通风、避光的地方;•使用固定装置将设备固定在水平面上,避免设备晃动;•连接电源前先确认电压和频率是否符合设备要求;•将过滤器与输送管道连接后,确保连接处无漏水现象;•启动设备前,必须检查过滤器是否安装正确。

2. 操作前的准备工作在操作药用除菌过滤器之前,需要进行以下准备工作:•清洗输送管道和设备;•准备好过滤器所需滤芯和其他材料;•检查设备的所有操作部件是否正常;•所有人员必须佩戴干净的工作服和手套。

3. 操作流程药用除菌过滤器的操作流程通常包括以下步骤:1.将待过滤的液体倒入过滤器中;2.将操作部件按顺序启动,打开过滤泵;3.开始过滤,观察滤液状态,注意控制过滤速度;4.过滤结束后关闭过滤泵,停止操作。

4. 注意事项在操作药用除菌过滤器的过程中,要注意以下几点:•严格按照设备要求调整操作参数;•不要将密封件和滤芯强行拆卸或重复使用;•操作过程中不要发生人员移动、嘈杂和震动等情况;•操作结束后,及时清洗和消毒设备。

保养规程正确的保养和维护能够保证药用除菌过滤器的性能和寿命,以下是药用除菌过滤器的保养规程:1. 清洗和消毒药用除菌过滤器使用完毕后,应及时清洗和消毒设备。

具体操作步骤如下:1.停止操作后,用清水将设备和输送管道清洗干净;2.用75%的酒精或50mg/L的次氯酸钠溶液对设备进行消毒;3.在设备内倒入适量的清水,运行设备10-20分钟,将设备内的酒精或氯消毒液冲洗干净。

2. 更换滤芯和密封件药用除菌过滤器的滤芯和密封件需要定期更换,避免影响设备的过滤效果和密封性能。

制药过程中用到的除菌过滤设备都有哪些1.微孔过滤器:微孔过滤器是最常见的除菌过滤设备之一、它通过细小的孔径将细菌和其他微生物截留在过滤器中,确保产品的无菌性。

微孔过滤器可以根据需要选择不同的材料,如聚酯薄膜、聚酯原纤维、聚酰胺等。

此外,微孔过滤器还可以根据应用需求选择不同的孔径大小和过滤面积。

2.无菌过滤器:无菌过滤器是专门设计用于除去微生物的过滤器。

它具有更小的孔径,通常在0.2微米以下,可以有效地过滤掉微生物,包括细菌和病毒。

无菌过滤器通常用于制药工艺中的细胞培养、疫苗生产和注射用药品的制备等环节。

3.空气除菌过滤器:空气除菌过滤器主要用于制药车间的空气净化和无菌环境的维护。

它可以去除悬浮的微粒、微生物和其他污染物,确保制药过程中的空气质量符合要求。

空气除菌过滤器通常包括初效过滤器、中效过滤器和高效过滤器等,根据不同环境的要求进行组合使用。

4.超滤器:超滤器是利用超滤膜对溶液进行过滤分离的装置。

超滤膜具有较小的孔径,可以分离大分子物质、微生物和其他杂质。

在制药过程中,超滤器常用于分离和浓缩细胞培养物、蛋白质药物和病毒制剂等。

5.离心机:离心机是一种通过离心力将溶液中的微生物和固体颗粒分离的设备。

制药过程中,离心机通常用于分离和精制菌液、细胞培养物和其他药物原料。

离心机根据需求可以选择不同的转速、不同的转子和材料,以实现不同的离心效果。

6.紫外线杀菌器:紫外线杀菌器是一种利用紫外线照射杀死微生物的设备。

它可以通过照射空气、水、表面等不同介质,将细菌、病毒和其他微生物杀灭。

紫外线杀菌器常用于制药车间的空气净化和水处理过程中,确保制药环境的无菌性。

除菌过滤设备在制药过程中起到了关键的作用,它们能够有效地去除细菌、病毒和其他微生物,确保制药产品的质量和安全性。

制药企业在选择和使用除菌过滤设备时,需要根据具体要求和工艺特点进行合理的选择和配置,以确保制品符合相关的法规和标准。

除菌过滤器编辑除菌过滤器主要是采用大比表面积,过滤精度为0.22μm以上的微滤滤芯,主要用于防止空气中的杂质和有害细菌、微生物等进入罐体、生产线、无菌室等,引起水质、产品和无菌室环境的变化,满足食品、生化、饮料、啤酒、医药、电子等行业的工艺需要。

1简介用于水处理的罐体的罐内环境保护,防止罐体内水体受到来自空气的污染的过滤器,也叫呼吸器。

2滤芯材料概述用于过滤器常用的主要过滤材料大致有以下几种:混合纤维素酯常用来制成圆形的单片平板滤膜,用于液体和气体的精过滤;聚丙烯(PP)做成折叠式,常用于筒式过滤器,有较大的孔径,其具有亲水性,属粗过滤材料;聚偏二氟乙烯(PVDF)属精过滤材料,耐热和耐化学稳定,蒸汽灭菌承受性良好,可制成亲水性滤膜,较广泛应用于制药工业无菌制剂用水及注射用水的过滤;聚醚砜(PES)做成折叠式,常用于筒式过滤器,耐温耐水解性能好,亲水性材料,用于精度较高的溶液的精过滤;尼龙做成折叠式,常用于筒式过滤器,亲水性材料,常用作液体的精过滤;聚四氟乙烯(PTFE)做成折叠式,常用于筒式过滤器,疏水性材料,其是使用相当广泛的一种材料,耐热耐化学稳定,常用于水、无机溶剂及空气的精过滤。

另外,过滤材料按与水的关系分为亲水性(水可浸润的)和疏水性(水不浸润)两种。

亲水性的过滤材料主要应用在水或水/有机溶液混合的过滤和除菌过滤;疏水性过滤材料是通过水被截流或“引导”进入滤膜,主要应用在溶剂、酸、碱和化学品过滤,罐/设备呼吸器,工艺用气,发酵进气/排气过滤。

3除菌过滤器的特点(1)除菌过滤器一般采用十字悬挂式,水平进出。

多芯过滤器可设计成落地式。

(2)有些使用场合根据实际需要分成预过滤器、精过滤器两种。

(3)空气流向:从外向内穿过滤芯。

(4)进入除菌过滤器的压缩空气必须先经过至少三级的精密过滤器及干燥机。

除油、除水、除尘,油雾浓度应≤0.01PPM,否则将影响除菌滤芯的寿命,达不到预期的除菌效果。

(5)定期杀菌,根据实际使用情况每周或每月1~2次,每次30分钟,采用经过1μ过滤精度的洁净饱和蒸汽杀菌。

药液除菌过滤系统的设计理念药液除菌过滤系统,广义上涵盖无菌药品即无菌制剂和无菌原料药的药液处理系统。

狭义上多指非最终灭菌小容量注射剂和冻干粉针剂的药液处理系统。

它是确保产品无菌的关键环节,设计合理否轻则事关操作维护是否方便,重则关系到产品质量是否合格。

一套好的药液除菌过滤系统,首先在车间设计之初理念就贯穿其中,因为药液除菌过滤系统与生产剂型、品种、产能是密不可分的,其次才是选择合适的过滤器、过滤器的定位布局、过滤介质完整性的检测及整个系统性能的确认和操作维护。

把风险降低到最低、操作最简单直接是其根本总则。

一、除菌过滤器种类生产中常用的除菌过滤器。

按形状外观不同分为园盘和筒式两种(见图一、图二,相应过滤介质是圆形的单片平板滤膜和滤芯图三),一般药液量较大的选用筒式的,较小的根据使用习惯二者皆可。

按用途常以过滤介质性质不同而区别,过滤介质按与水的关系分为亲水性(水可浸润的)和疏水性(水不浸润)两种。

亲水性的主要应用在水或水/有机溶液混合的过滤和除菌过滤;疏水性的主要应用在溶剂、酸、碱和化学品过滤,罐/设备呼吸器,工艺用气,发酵进气/排气过滤。

图一图二图三过滤器常用的主要过滤介质材料比较混合纤维素酯用于液体和气体精过滤对温度酸碱不稳聚丙烯(PP) 具有亲水性、用于液体粗过滤聚偏二氟乙烯(PVDF) 亲水性、制剂用水及注射用水过滤精过滤流量及通量低聚醚砜(PES) 亲水性、耐温耐水解性能好精过滤;低溶出、高通量尼龙亲水性、常用作液体精过滤洁净度、流量低聚四氟乙烯(PTFE) 疏水性,用于水、无机溶剂及空气精过滤二、除菌过滤器的设置过滤器除菌是利用细菌不能通过致密小孔滤材的原理,过滤除去工艺过程中使用液体中微生物的方法。

过滤过程中无菌保证程度,与过滤液体的初始生物负荷及过滤器的对数下降值LRV(LogReductionValue)有关。

LRV系指规定条件下,被过滤液体过滤前的微生物数量与过滤后的微生物数量比的常用对数值。

无菌技术详解(四)除菌过滤器一、除菌过滤的概念:除菌过滤:是指采用物理截留的方法去除液体或气体中的微生物,以达到无菌药品相关质量要求的过程。

二、除菌过滤器的选择:1、过滤精度选择:(1)除菌过滤工艺应根据工艺目的,选用0.22μm(更小孔径或相同过滤)的除菌级过滤器。

(2)0.1μm的除菌级过滤器通常用于支原体的去除。

2、过滤材质的选择:(1)选择过滤器材质时,应充分考察其与待过滤介质的兼容性。

(2)过滤器不得因与产品发生反应、释放物质或吸附作用而对产品质量产生不利影响。

(3)除菌过滤器不得脱落纤维,严禁使用含有石棉的过滤器二、滤芯的材质:1、滤膜的材质:聚醚砜(PES)、聚偏二氟乙烯(PVDF)、聚四氟乙烯(PTFE)、亲水聚四氟乙烯(LHPF)、尼龙(PA6、PA66)、改性纤维素(CN、CA、CN-CA)、聚丙烯(PP)等。

2、导流层材质:最常见聚丙烯、其他(如PPS)3、骨架的材质:最常见聚丙烯、其他(如PVDF、PFA)4、密封圈材质:耐温性、耐蒸汽性、耐腐蚀性硅胶(Silicone rubber)、三元乙丙橡胶(EPDM)、氟橡胶(viton)、包氟橡胶(PFA外层+其他内层)、全氟橡胶(FFKM)常用滤膜特性三、常见双级过滤系统:1、减菌过滤器+除菌过滤器:(1)相对于除菌过滤,减菌过滤是通过过滤的方法将待过滤介质中的微生物污染水平下降到可接受程度的过滤工艺。

(2)减菌的目的是使产品最终灭菌前或除菌过滤前的微生物污染水平符合预期。

(3)减菌过滤系统应采用孔径0.45μm或0.22(或以下)μm的过滤器,以获得可接受的微生物污染水平。

(4)该系统应对除菌过滤器做完整性测试。

2、冗余过滤系统的设计:(1)控制过滤前介质的微生物污染水平应≤10cfu/100ml(2)两个过滤器之间必须确保无菌。

(3)冗余过滤器完整性测试结果,可作为产品放行依据。

(4)对于冗余过滤,使用后应先对主过滤器进行完整性测试。

药品生产膜式过滤器使用指南膜式过滤器是一种常见的药品生产设备,广泛应用于药品生产过程中的液体过滤。

它通过膜的微孔结构,将溶液中的颗粒、微生物等杂质截留下来,使得药液更加纯净和安全。

本文将为您介绍一下药品生产膜式过滤器的使用指南。

1.设备选择:不同的药品生产过程对过滤器的要求有所差异,因此在选择过滤器时,需要根据具体的工艺流程和药品特性来确定所需的膜类型和材料。

膜式过滤器通常分为微滤、纳滤和超滤三类,其过滤的颗粒大小和截留效果有所不同。

2.过滤前准备:在开始过滤之前,需要对过滤器进行适当的预处理,以确保其工作效果和使用寿命。

预处理包括冲洗和灭菌两个步骤。

冲洗可以清除过滤器表面的灰尘和杂质,而灭菌则可以杀死可能存在的微生物。

3.过滤操作:将要过滤的溶液从容器中注入过滤器中,并调节流量和压力以保持稳定。

同时,需要定期检查过滤器的工作状态,防止堵塞或破裂。

根据具体的工艺要求,可以选择单次过滤或多次循环过滤。

4.过滤后处理:过滤后的溶液可能需要进行进一步的处理,如浓缩、干燥、结晶等。

这些处理步骤需要根据具体的工艺流程进行操作,并严格控制温度、压力和时间等参数。

5.清洗和维护:过滤器在使用一段时间后需要进行清洗和维护,以保证其正常工作和延长使用寿命。

清洗可以去除过滤器表面的污垢和沉积物,维护包括更换滤膜、密封圈等易损件,以及检查仪表的工作状态。

总之,药品生产膜式过滤器的使用指南主要包括设备选择、过滤前准备、过滤操作、过滤后处理和清洗维护等步骤。

合理操作过滤器,可以确保药品生产过程中溶液的纯净性和安全性,提高产品质量和产量。

同时,需要根据具体的药品特性和工艺要求,选择合适的过滤器型号和材料,以达到最佳的过滤效果。

赛多利斯SartoScale 25一次性过滤器以最低产品量可靠地进行滤器测试过滤工艺开发和优化工具SartoScale 25一次性过滤器是生物制药开发和工艺优化中筛选过滤材料的理想工具。

独特的设计和较小的表面积允许对最小体积的昂贵液体进行过滤试验。

使用相同的过滤材料,包括支撑性的间隔层作为工艺规模元素,保证了结果的一致性。

除菌过滤与支原体去除Sartopore® PlatinumA New Class of Sterile Filtration in Single-Use Processes.Sartopore® Platinum is the perfect fit for sterile filtration in modern single-use manufacturing processes. Sartopore® Platinum, combines a unique hydrophilic surface and innovative TwinPleat Technology with our well-proven PES membrane structure. Now you can filter more with fewer filters.Sartopore® 2系列Sartopore® 2 platform is the industry standard in high-performance filtration of biological fluids. Outstanding process economy enabled by the widest range of Sartorius’ PES membrane combinations perfectly adapting to a broad variety of biopharmaceutical fluids.Sartobran® PSartobran® P is the widely accepted sterile filter platform of choice for vaccine and blood & plasma products providing the highest product yield and exceptional throughput. Unique low adsorptive cellulose acetate membranes perfectly complement our high-performance Sartopore® PES filter portfolio to cover all relevant filtration applications in biopharmaceutical industry.SartolonSartolon filters are the only heterogeneous double layer Polyamide filter on the market specifically developed for sterile filtration of Antibiotics and ADC´s. The double layer membrane provides enhanced filtration performance. Thus, Sartolon filters provide the most cost effective filtration solution, if the specific properties of a Polyamide membrane are required.预过滤与澄清Sartoguard系列Independent of your fluid stream, Sartoguard filters extend the capacity of your sterilizing grade and Mycoplasma retentive filters up to 3-4 fold providing significant cost savings. The combination of high-performance PES membranes andPES membranes with depth filter material provides utmost flexibility.In addition, they are a cost-effective alternative to sterilizing grade filters for bioburden reduction in buffer prep. and Downstream Intermediates.Sartoguard PESSartoguard PES filters are purely made Polyethersulfone (PES) membranes and ideally suited for all membrane prefiltration steps across your process to protect your final membrane filters and downstream processing equipment.Sartoguard GFThe Sartoguard GF filter elements combine the defined retention performance of membrane filters with high adsorptive power of glass fiber fleeces. They are the ideal tool to remove colloids and lipids from the process stream to protect your final filter effectively of premature blocking.Sartoguard NFSartoguard NF filter incorporate the unique PES Nanofleece technology, which protects the PES membranes from early blockage due to a high particle load. All materials of construction are suitable for gamma irradiation making Sartoguard NF the ideal prefilter for single-use processing solutions.Sartopure®系列Sartopure® PP3Sartopure® PP3 is the ultimate choice for particle removal providing lowest filtration costs per liter based on the exceptional total throughput performance and unmatched particle retention. The broad chemical compatibility and the wide range of retention rates from 0.45 µm up to 100 µm facilitate the use of Sartopure® PP3 for almost every particle removal application.Sartopure® GF PlusSartopure® GF Plus is the only double layered glass fiber filter on the market providing most effective fluid clarification and high total throughput performance. The unmatched removal of colloids, lipids and turbidity from a wide range of fluid streams protects expensive membrane filters and other proces s equipment increasing economy and security of your manufacturing process.Sartoclean®系列Sartoclean® CASartoclean® CA compliments our Sartobran P filters for prefiltration and bioburden reduction with highest product yield due to the low unspecific bindin g of the cellulose acetate membranes.Sartoclean® GFSartoclean® GF combines effective removal of colloids and lipids from the fluid stream in combination with bioburden reduction in early stage clarification process steps.。