连续铸钢及其发展

- 格式:ppt

- 大小:875.00 KB

- 文档页数:29

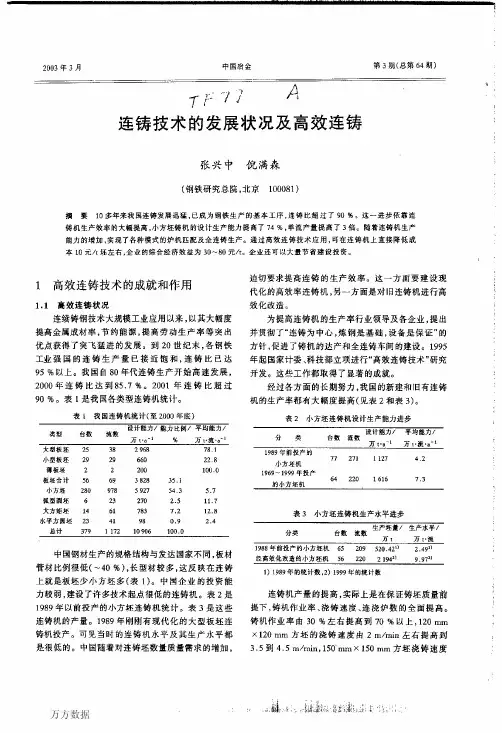

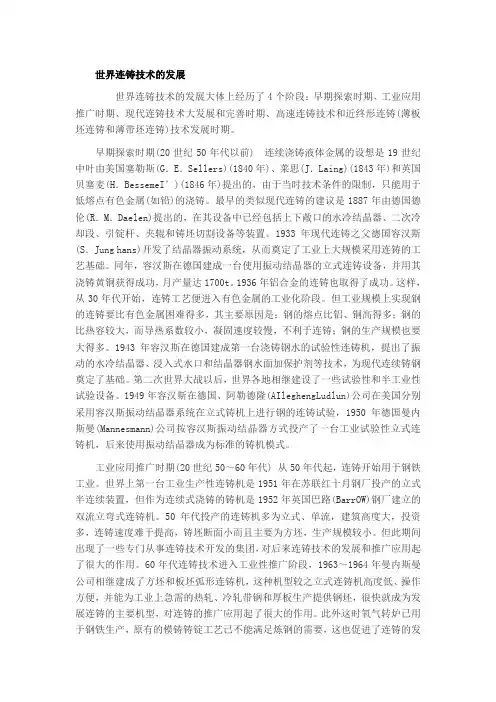

世界连铸技术的发展世界连铸技术的发展大体上经历了4个阶段:早期探索时期、工业应用推广时期、现代连铸技术大发展和完善时期、高速连铸技术和近终形连铸(薄板坯连铸和薄带坯连铸)技术发展时期。

早期探索时期(20世纪50年代以前) 连续浇铸液体金属的设想是19世纪中叶由美国塞勒斯(G.E.Sellers)(1840年)、莱思(J.Laing)(1843年)和英国贝塞麦(H.BessemeI’)(1846年)提出的,由于当时技术条件的限制,只能用于低熔点有色金属(如铅)的浇铸。

最早的类似现代连铸的建议是1887年由德国德伦(R.M.Daelen)提出的,在其设备中已经包括上下敞口的水冷结晶器、二次冷却段、引锭杆、夹辊和铸坯切割设备等装置。

1933年现代连铸之父德国容汉斯(S.Jung hans)开发了结晶器振动系统,从而奠定了工业上大规模采用连铸的工艺基础。

同年,容汉斯在德国建成一台使用振动结晶器的立式连铸设备,并用其浇铸黄铜获得成功,月产量达1700t。

1936年铝合金的连铸也取得了成功。

这样,从30年代开始,连铸工艺便进入有色金属的工业化阶段。

但工业规模上实现钢的连铸要比有色金属困难得多,其主要原因是:钢的熔点比铝、铜高得多;钢的比热容较大,而导热系数较小,凝固速度较慢,不利于连铸;钢的生产规模也要大得多。

1943年容汉斯在德国建成第一台浇铸钢水的试验性连铸机,提出了振动的水冷结晶器、浸入式水口和结晶器钢水面加保护剂等技术,为现代连续铸钢奠定了基础。

第二次世界大战以后,世界各地相继建设了一些试验性和半工业性试验设备。

1949年容汉斯在德国、阿勒德隆(AIleghengLudlun)公司在美国分别采用容汉斯振动结晶器系统在立式铸机上进行钢的连铸试验,1950年德国曼内斯曼(Mannesmann)公司按容汉斯振动结晶器方式投产了一台工业试验性立式连铸机,后来使用振动结晶器成为标准的铸机模式。

工业应用推广时期(20世纪50~60年代) 从50年代起,连铸开始用于钢铁工业。

第1章绪论第1章绪论1.1连续铸钢技术的发展钢水凝固成型有两种方法:传统的模铸法和连续铸钢法。

连续铸钢是把液态钢用连铸机浇注、冷凝、切割而直接得到铸坯的工艺。

是连接炼钢和轧钢的中间环节,是炼钢厂的重要组成部分[1]。

连铸的出现从根本上改变了一个世纪以来占统治地位的钢锭——初轧工艺,为炼钢生产向连续化、自动化方向的发展开辟了新的途径[2]。

1.1.1 连续铸钢技术的发展历程早在十九世纪中期美国人塞勒斯(1840年)、赖尼(1843年)和英国人贝塞麦(1846年)就曾提出过连续浇注液体金属的初步设想,并用于低熔点有色金属的浇铸;但类似现代连铸设备的建议是由美国人亚瑟(1886年)和德国人戴伦(1887年)提出来的。

他们的建议中包括有水冷的上下敞口的结晶器、二次冷却段、引锭杆、夹辊和铸坯切割装置等设备,当时用于铜和铝等有色金属的浇铸。

1933年德国人容汉斯建成第一台结晶器可以振动的连铸机,并用其浇铸黄铜获得成功,后又用于铝合金的工业生产。

结晶器振动的采用,不仅可以提高浇注速度,而且使钢液的连铸生产成为可能,容汉斯因此成为现代连铸技术的奠基人。

但连续铸钢步入工业生产阶段,应当归功于英国人哈里德提出的“负滑脱(Negative Strip)”概念。

在哈里德的负滑脱振动方式中,结晶器下振速度比拉坯速度快,铸坯与结晶器壁间产生了相对运动,真正有效的防止了铸坯与结晶器壁的粘结,使钢连续浇铸的关键性技术得以突破[3]。

1.1.2 连续铸钢的优越性连续铸钢与模铸的根本差别在于模铸是在间断的情况下,把一炉钢水浇注成多根钢锭,脱模之后经初轧机开坯得到钢坯;而连铸是把一炉钢水燕山大学工学硕士学位论文连续地注入结晶器,得到无限长的铸坯,经切割后直接生产铸坯。

基于这一根本差别,连铸和模铸比较,就具有许多明显的优越性[4-9]:(1)简化了钢坯生产的工艺流程,节省大量投资,省去了模铸工艺中脱模整模均热及初轧等工序,缩短了钢水到钢坯的周期时间。

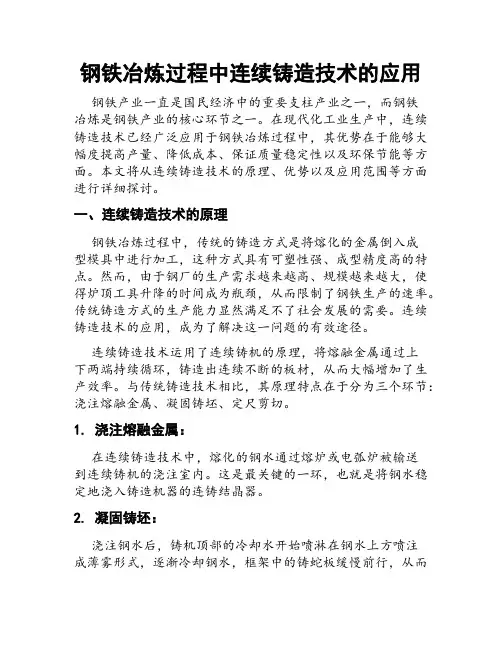

钢铁冶炼过程中连续铸造技术的应用钢铁产业一直是国民经济中的重要支柱产业之一,而钢铁冶炼是钢铁产业的核心环节之一。

在现代化工业生产中,连续铸造技术已经广泛应用于钢铁冶炼过程中,其优势在于能够大幅度提高产量、降低成本、保证质量稳定性以及环保节能等方面。

本文将从连续铸造技术的原理、优势以及应用范围等方面进行详细探讨。

一、连续铸造技术的原理钢铁冶炼过程中,传统的铸造方式是将熔化的金属倒入成型模具中进行加工,这种方式具有可塑性强、成型精度高的特点。

然而,由于钢厂的生产需求越来越高、规模越来越大,使得炉顶工具升降的时间成为瓶颈,从而限制了钢铁生产的速率。

传统铸造方式的生产能力显然满足不了社会发展的需要。

连续铸造技术的应用,成为了解决这一问题的有效途径。

连续铸造技术运用了连续铸机的原理,将熔融金属通过上下两端持续循环,铸造出连续不断的板材,从而大幅增加了生产效率。

与传统铸造技术相比,其原理特点在于分为三个环节:浇注熔融金属、凝固铸坯、定尺剪切。

1. 浇注熔融金属:在连续铸造技术中,熔化的钢水通过熔炉或电弧炉被输送到连续铸机的浇注室内。

这是最关键的一环,也就是将钢水稳定地浇入铸造机器的连铸结晶器。

2. 凝固铸坯:浇注钢水后,铸机顶部的冷却水开始喷淋在钢水上方喷注成薄雾形式,逐渐冷却钢水,框架中的铸蛇板缓慢前行,从而使得钢水逐渐凝固成坯,而且是一段一段地连续进行的,从而得到了一条连续的存在凝固层的铸坯。

3. 定尺剪切:铸坯通过抛光后,被就位在连铸机前部的设备剪切成预定尺寸的钢板,然后被送送到下一个生产环节。

二、连续铸造技术的优势1. 高效率:通过高效的连续铸造过程,产生的钢材可以一直持续取出,大大提高了生产效率,并降低了铸造工艺的复杂性。

相较于传统铸造技术,连续铸造技术的生产能力可提高10至20倍不等。

2. 质量稳定:连续铸造技术的铸造过程在浇注、冷却及剪切等关键环节上,均采取了高度的自动化控制系统,更能控制钢坯质量,降低干裂、悬露、表面打裂等缺陷的产生。

1.绪论1.1连续铸钢工艺在国内外的发展情况1.1.1 连续铸钢生产工艺在国外的发展情况早在19世纪中期,英国的贝塞麦就提出了连续浇铸液态金属的设想,随后其他国家的科学家也进行了相应的研究,但是终因当时的科学技术水平低,限制了连铸的成功。

现代连铸工艺的奠基人——S.荣汉斯提出并发展了结晶器振荡装置之后,才奠定了连铸在工业上应用的基础。

1950年荣汉斯和曼内斯曼合作,建造了世界上第一台能浇铸5t 钢水的连铸机。

19世纪60年代后,连铸进入稳步发展时期。

70年代以来,连铸生产技术围绕提高连铸生产率,改善铸坯质量,降低连铸能耗这几个中心课题,已经有了长足的发展。

80年代连铸技术的进步,主要表现在对铸坯质量设计和质量控制方面到一个新的水平,已逐步实现连铸坯热送和直接轧制,由于这一新工艺能够大幅度地降低能耗,缩短生产周期,因而已成为目前连铸发展的主要方向。

1.1.2 连续铸钢生产工艺在国内的发展情况中国是世界上开发和应用连铸技术较早的国家之一,上世纪50年代就进行过连铸方面的试验研究。

进入20世界80年代末和90年代以来,宝山钢铁公司和鞍山钢铁公司分别在1989年和1990年投产了从日本引进的大型双流板坯连铸机。

国家对发展连铸技术一直予以高度重视,大力发展连铸生产和建设成为我国钢铁技术发展的重要政策。

1.2连续铸钢生产工艺1.2.1 连续铸钢生产工艺简介连续铸钢与普通模铸不同,它不是把高温钢水浇铸在一个个钢锭模内,而是将高温高水连续不断地浇铸到一个或一组实行强制水冷带有:“活底”的铜模内。

待钢水凝固到具有一定厚度的坯壳后,则从铜模的另一端拉出“活底”,这样铸钢坯就会连续从铜模下口被拉出来。

这种使高温钢水直接浇铸成钢坯的新工艺,就是连续铸钢。

它完全改变了在钢铁生产中一直占统治地位的“模铸—开坯”工艺,大大地简化了从钢水到钢坯的生产工艺流程。

1.2.2连续铸钢的工艺流程连续铸钢的一般生产工艺流程,是由炼钢炉炼出来的合格钢水,经盛钢桶运送到浇铸位置,通过中间罐铸入强制水冷的铜模—结晶器内。

连续铸钢连续铸钢是五十年代发展起来的新技术。

它比起用钢锭模铸钢的方法,具有成材率高、节省能源、改善劳动条件、提高生产效率等优点,正在逐步取代传统的模铸技术。

一九八七年日本连铸比达到94%,联邦德国88%,法国93%,英国65%,美国59%,巴西46%,韩国84%。

中国连铸技术起步不晚,但发展缓慢,最早的是一九五七年上海钢铁公司中心试验室(上海钢铁研究所前身)建设的一台工业性试验的高架75×180毫米立式连铸机,一九五八年投入试验;一九五八年在重钢三厂建设了一台坑下175×250毫米立式连铸机,并采用了机械剪切;一九六○年由北京黑色冶金设计院设计的唐钢150×150毫米立式连铸机投入试验与生产;一九五九年首钢、大连钢厂进行了倾斜式连铸机的试验,但都未转入生产。

一九六四年,在重钢三厂兴建了中国第一台弧形连铸机,这台1700毫米板坯、方坯两用连铸机经过短期试验,投入生产。

这种新型连铸机当时在国际上还处在初创阶段。

弧形连铸机克服了立式连铸机设备高、生产不便的弱点,于是上海、天津、首钢、重钢等钢铁厂先后建设了弧形连铸机。

到一九七二年,全国已有连铸机30余台(包括试验机组),当年产连铸坯50万吨,连铸比2.2%。

但这些连铸机都存在装备水平低、结构薄弱等缺点,生产不正常。

当时上海有12台连铸机,经常生产的只有7台,一九七二年产量34万吨,其中上钢三厂的连铸机是全国连铸机中生产比较正常的一台。

为了提高连铸机的生产水平,冶金部于一九六九年、一九七二年、一九七四年、一九七九年四次召开全国连铸会议,推广上海的经验;另一方面,与第一机械工业部共同组织科研、教学、设计、生产单位在上钢一厂联合攻关。

在攻关中,洛阳耐火材料研究所、青岛耐火材料厂、上海第一、第二耐火材料厂研制出熔融石英长水口,钢铁研究总院、攀枝花钢铁研究院、上钢一厂等研制了保护渣,使连铸机成功地采用了浸入式水口保护渣浇注工艺,基本上解决了板坯表面质量缺陷,铸坯合格率由84%提高到99%(三号机);同时,还试验成功钢包吹氩工艺,扩大了连铸钢品种,铸成了造船板、深冲铝镇静板、锅炉板坯。

连铸发展史

连铸是一种常见的金属制造工艺,其发展史可以追溯到古代。

从古代的手工连铸到现代的自动连铸,连铸技术在金属加工领域起着重要作用。

最早的连铸技术可以追溯到公元前2700年的古埃及,当时人们利用铜制造铸件。

随着时间的推移,连铸技术逐渐扩展到其他材料,如铁和钢。

在中国古代,连铸技术在唐代得到广泛应用,铸铁技术在宋代取得了重大突破。

随着工业革命的到来,连铸技术迎来了一次革命性的进展。

19世纪末,英国工程师索尔·白朗宁提出了连铸连轧的概念,这一概念奠定了现代连铸技术的基础。

20世纪初,德国工程师奥古斯特·拜尔开发了连铸机,实现了连续铸造钢铁的可能。

这一技术的引入极大地提高了生产效率,并推动了钢铁工业的发展。

近年来,随着科技的进步,连铸技术不断创新。

引入计算机控制和自动化系统,可以提高生产效率和产品质量,并减少人工操作。

此外,连铸技术的应用范围也在逐渐扩展,不仅局限于铁和钢的生产,还包括铝合金、铜合金等材料的连铸工艺。

总之,连铸作为一项重要的金属制造工艺,其发展经历了漫长的历史。

从古代的手工工艺到现代的高度自动化系统,连铸技术在金属加工领域中发挥着不可替代的作用。

随着科技的发展,连铸技术仍然在不断创新,为各行各业的金属加工提供了更高效、更精确的解决方案。