饲料霉变的原因分析

- 格式:doc

- 大小:32.00 KB

- 文档页数:4

饲料霉变发生的原因分析饲料霉变是指饲料中含有一定数量的霉菌,这些霉菌会通过代谢活动产生一些有毒的产物,诸如黄曲霉素等,使饲料质量下降,对动物的生长产生显著的负面影响。

这种现象在农业生产中造成了极大的损失,因此开展对饲料霉变的研究和原因分析具有非常重要的意义。

饲料霉变的原因很多,下面我们将从以下几个方面来逐一解析:1. 水分水分是导致饲料霉变的主要原因之一。

饲料中含有较高的水分,会产生较好的温室效应,从而促进霉菌的生长。

如果加工饲料的原料收获时含水量较高或储存不当导致水分增加,或者工艺过程中未能控制好饲料含水量,都会导致饲料霉变。

2. 热度饲料的热度也是饲料霉变的原因之一。

高温下,饲料中的营养物质会被破坏,甚至有些成分会分解成有毒物质,从而产生异味。

饲料中含有过多的异味物质会导致动物选择性食用,或者根本不愿食用。

3. 沉淀饲料霉变的原因之三是沉淀。

在饲料中,如果加工不当、储存不当,会在饲料中形成一定数量的沉淀。

这些沉淀有时会滋生霉菌,从而导致饲料霉变。

4. 氧气霉菌生长需要氧气,饲料霉变也因此与氧气含量有关。

在饲料储存过程中,如果受到氧气的污染,就会迅速发生霉变。

因此限制氧气的接触是防止饲料霉变的有效方法之一。

5. 饲料中的微生物饲料中的微生物数量很大,有些微生物甚至是有害的,这些微生物也可能是饲料霉变的罪魁祸首。

在饲料加工过程中,如果不能有效地清除微生物或加工过程本身就带有一定的微生物,这些微生物就会在饲料中快速繁殖,影响饲料的质量,从而造成饲料霉变。

综上所述,饲料霉变的原因非常复杂。

需要科学的饲料加工技术和正确的储存方法,才能有效地预防霉变的发生。

饲料霉变发生的原因分析饲料霉变是指饲料受到霉菌的侵染,导致饲料品质降低的现象。

霉变后的饲料会产生有害物质,影响动物健康和生产性能。

本文将从饲料霉变的原因和影响两个方面进行分析。

1. 环境因素饲料在存放的过程中,容易受到潮湿、温度过高或过低、通风不良等因素的影响,从而促进霉菌的生长,导致饲料霉变。

其中,湿度是造成饲料霉变的主因之一,因为霉菌需要潮湿的环境才能繁殖。

而且,温度也对饲料霉变有很大的影响。

高温会使其水分挥发,降低抗氧化物质的含量,而低温会抑制饲料中的微生物活性,从而控制霉变的发生。

2. 预处理不当饲料预处理不当也是饲料霉变的原因之一。

例如,饲料在收割后处理不及时,时间过长,暴露在阳光下,以及蒲公英花等杂草未清理干净也会促进饲料的霉变。

因为这会让饲料易被潮湿和受到空气中的细菌污染,造成霉菌大量繁殖,导致饲料霉变。

3. 饲料组成饲料的组成也会影响饲料霉变的发生。

例如,谷类作物含有大量碳水化合物,而这些碳水化合物是霉菌的生长所需的营养物质,因此谷类作物更容易发生霉变。

同时,干草和饲料颗粒较小的饲料,也更容易发生霉变。

因为,颗粒太小会增加饲料的表面积,让霉菌更容易侵入饲料内部。

4. 储藏设施饲料储藏设施的不足会增加饲料霉变的风险。

例如,饲料堆积在地面上,容易受到潮湿和细菌污染,导致饲料霉变。

此外,如果饲料贮存的容器未经密封,也容易让空气和水分进入饲料内部,从而加速饲料霉变的发生。

二、饲料霉变的影响1. 品质下降霉变的饲料会失去一部分水分和其他营养成分,从而导致饲料的品质和口感下降,饲料的热量和蛋白质含量也会减少,从而直接影响到动物的食欲和消化吸收。

2. 产生毒素霉变的饲料会产生各种有害物质,如黄曲霉素、赤霉素等,这些物质对动物的健康产生直接的危害。

这些化合物会引起若干种疾病,包括肝毒性、呼吸道疾病和神经性疾病等。

3. 影响生产性能在动物生产过程中,饲料霉变会造成动物健康问题和生长迟缓,导致动物体重下降和生产性能下降。

浅谈饲料的霉变的原因及其预防饲料霉变是指饲料中的一些微生物如真菌、细菌等在特定条件下生长繁殖所产生的霉变物质,一般以霉菌最为常见。

霉变不仅会导致饲料的营养价值下降和致病菌的滋生,还会产生一些有害毒素对动物健康造成威胁。

因此,做好饲料的霉变预防工作对于保障饲料质量和动物健康十分重要。

引起饲料霉变的原因主要有以下几个方面:1.采收环节不规范:一些原料如谷物,采收时间不当、收获过程中存放不善,或者是储藏环境温湿度不合适,都会导致霉变的发生。

另外,储存环境不清洁,设施设备等容易滋生霉菌的病菌,也会给饲料霉变提供土壤。

2.未经处理的原料:原料中携带霉菌孢子或霉菌的饲料未经适当处理(如烘干、杀菌等),会导致霉菌的繁殖生长。

一些含有霉变菌毒物质的植物源性材料,如玉米、豆粕等作为饲料原料常常成为霉变菌的滋生地。

3.收购及贮存环节不严格:采购时如果对原料的检验不严格,容易采购到霉变的或者含有霉变毒素的原料;贮存过程中,饲料堆积过高、通风不良、温湿度不稳定等都容易导致饲料发霉。

饲料霉变的预防措施可以从以下几个方面入手:1.储藏环境注意清洁:保持储藏环境的清洁,定期清理储存设备,确保储存环境无污染。

储存设施设备通风良好,保持适宜的温湿度。

2.原料的采购与检验:选用质量较好、安全的饲料原料,并对采购来的原料进行严格的检验。

合格的原料应该满足基本质量指标,如含水率、霉变菌数等。

3.原料的处理:对于含有较多霉菌孢子和霉变毒素的原料,应进行适当的处理。

例如,可以进行烘干、杀菌等工艺处理,减少霉菌的数量和活性。

4.储存方式:在储存饲料的过程中,避免饲料长时间暴露在高温高湿环境中,避免饲料与水直接接触,严格控制饲料的含水率,并定期检查储存环境。

5.使用防霉剂:饲料霉变防控技术中,可以使用防霉剂对饲料进行处理,减少霉菌的繁殖。

防霉剂的选择应根据饲料的类型、用量和生长发育阶段等因素来确定。

总之,饲料霉变给畜禽养殖带来了很大的危害,为了保证饲料的质量和动物的健康,我们需要从采收、储存、使用等环节都要注意相关的预防措施,并进行适当的处理和管理,这样才能有效预防和控制饲料霉变的发生。

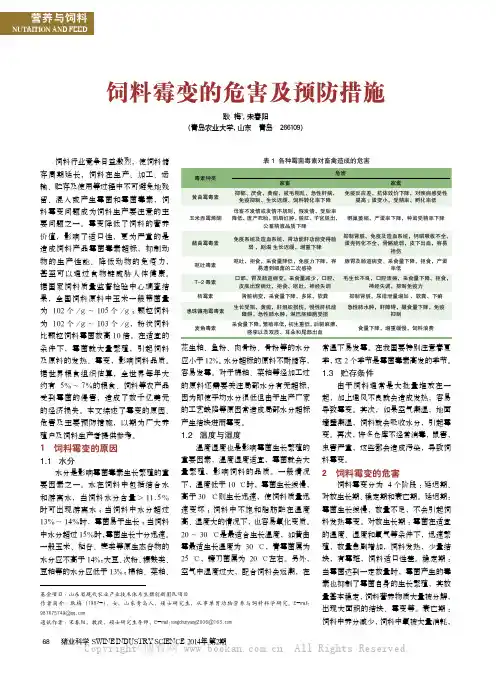

68猪业科学 SWINE INDUSTRY SCIENCE 2014年 第2期营养与饲料NUTRITION AND FEED饲料霉变的危害及预防措施耿 梅1,宋春阳(青岛农业大学,山东 青岛 266109)饲料行业竞争日益激烈,使饲料储存周期延长,饲料在生产、加工、运输、贮存及使用等过程中不可避免地残留、混入或产生霉菌和霉菌毒素,饲料霉变问题成为饲料生产要注意的主要问题之一。

霉变降低了饲料的营养价值,影响了适口性,更为严重的是造成饲料产品霉菌毒素超标,抑制动物的生产性能、降低动物的免疫力,甚至可以通过食物链威胁人体健康。

据国家饲料质量监督检验中心调查结果,全国饲料原料中玉米一般带菌量为 102个/g ~105个/g ;颗粒饲料为 102个/g ~103个/g,粉状饲料比颗粒饲料霉菌数高10倍。

在适宜的条件下,霉菌就大量繁殖,引起饲料及原料的发热、霉变,影响饲料品质。

据世界粮食组织估算,全世界每年大约有 5%~7%的粮食、饲料等农产品受到霉菌的侵害,造成了数千亿美元的经济损失。

本文综述了霉变的原因、危害及主要预防措施,以期为广大养殖户及饲料生产者提供参考。

1 饲料霉变的原因1.1 水分水分是影响霉菌毒素生长繁殖的重要因素之一。

水在饲料中包括结合水和游离水,当饲料水分含量>11.5%时可出现游离水;当饲料中水分超过13%~14%时,霉菌易于生长;当饲料中水分超过15%时,霉菌生长十分迅速。

一般玉米、稻谷、麦类等原生态谷物的水分应不高于14%;大豆、次粉、糠麸类、豆粕等的水分应低于13%;棉粕、菜粕、基金项目:山东省现代农业产业技术体系生猪创新团队项目作者简介:耿梅(1987-),女,山东青岛人,硕士研究生,从事单胃动物营养与饲料科学研究。

E-mail: 987675749@通讯作者:宋春阳,教授,硕士研究生导师,E-mail:songchunyang2006@花生粕、鱼粉、肉骨粉、骨粉等的水分应小于12%。

颗粒饲料霉变的原因分析和相应措施颗粒饲料霉变的原因分析和相应措施饲料行业竞争日益激烈,使饲料储存周期延长,饲料霉变问题成为夏季困绕饲料生产的主要问题之一。

霉变降低了饲料的营养价值,影响了适口性更为严重的是造成饲料产品霉菌毒素超标,危害动物健康从而危害人类食品安全。

为了防止饲料霉变,各厂家采取了很多措施,收到了一定的效果。

但是由于霉变原因受很多方面因素的影响;从原料验收入库到饲料成品到达养殖现场整个物流过程中只要任何一个环节防霉措施不力都有可能发生霉变。

下面就每一个环节可能引起霉变的因素和需要采取的措施分别加以分析:一、原料的验收入库和仓储:原料是产品质量的基础,严重的饲料质量问题几乎都与原料有关。

饲料原料中允许一定量的水分、霉菌和仓虫存在,但是数量超过国家标准规定的允许数量后,原料的价值迅速下降,更为严重的是会造成原料霉变。

变质的原料被生产成饲料后容易诱发霉变,即使饲料不发生霉变也会影响饲料的卫生指标和适口性。

因此在原料的验收入库和仓储环节需要作好以下工作:1、原料在采购前,除检测其营养指标之外,还应控制原料的水分、微生物指标和仓虫的种类数量。

水分是霉菌生长繁殖最重要的影响因素之一。

一般玉米、稻谷、麦类等原生态谷物的水分应不高于14%;大豆、次粉、糠麸类、豆粕等的水分应低于13%;棉粕、菜粕、花生粕、鱼粉、肉骨粉、骨粉等的水分应小于12%。

水分超标的原料不耐储存,容易发霉。

对于棉粕、菜粕等经加工过的原料还需要关注局部水分有无超标,因为即使平均水分很低但由于生产厂家的工艺缺陷等原因常造成局部水分超标产生结块进而霉变。

可以通过霉菌检测了解原料中的霉菌总数是否超标。

对于没有条件进行霉菌检测的企业,可通过了解原料的生产日期、生产工艺、贮存条件;观察原料的颜色外观是否正常,是否有结团现象;用嗅觉判断原料的气味是否正常,有无异味;用手或温度计测定原料是否有发热现象等措施来判断原料是否发生霉变。

在夏季仓虫不仅是某些储存原料损耗加大的直接原因,而且它们在生长发育、繁殖和迁移过程中所产生的代谢物会严重污染粮食。

饲料霉变发生的原因分析饲料霉变是指饲料中存在的黴菌在特定条件下持续繁殖并且产生毒素的过程。

饲料霉变的原因复杂多样,主要包括原料质量、加工工艺、仓储条件、环境因素等。

在养殖业中,饲料霉变会给动物的生长发育和健康带来严重影响,因此对于饲料霉变的原因进行深入分析,有助于及时采取措施预防和控制饲料霉变,保障养殖业的发展。

一、原料质量不合格饲料的原料是饲料品质的基础,而原料的质量直接影响饲料的品质。

如果饲料原料本身就带有霉变,那么即便在加工过程中进行处理也难以完全去除霉变因子。

在饲料原料的采收、运输和储存过程中,如果受潮、受高温等不利条件影响,就容易产生霉变,从而影响饲料的质量。

原料质量不合格是饲料霉变的重要原因之一。

二、加工工艺不当饲料的加工工艺也是影响饲料霉变的重要因素之一。

如果在生产和加工过程中,未能进行严格的卫生和消毒措施,就容易导致饲料受到污染,从而产生霉变。

在饲料加工的过程中,如果未能控制好加工温度、湿度和时间等条件,也容易导致饲料霉变。

特别是一些对温湿度要求比较高的加工工艺,更容易产生霉变。

加工工艺不当也是引起饲料霉变的原因之一。

三、仓储条件不合理饲料的储存条件也是影响饲料霉变的重要因素。

如果饲料储存环境潮湿、通风不良、温度高等,就容易造成饲料的霉变。

特别是在夏季高温潮湿的季节,更容易导致饲料发生霉变。

不合理的仓储条件也是导致饲料霉变的原因之一。

四、环境因素影响饲料霉变的原因是多方面的,主要包括原料质量、加工工艺、仓储条件、环境因素等。

为了预防和控制饲料霉变,首先需要确保饲料的原料质量,采购质量合格的原料;在饲料加工的过程中,严格控制加工工艺,确保加工温度、湿度和时间等条件符合要求;对饲料的仓储条件也要做好管理,保持干燥通风的环境;还需要根据不同的季节和环境条件,调整饲料储存的方式和方法,采取一定的防霉措施,加强饲料的卫生管理。

通过综合措施的采取,可以有效预防和控制饲料的霉变,保障动物的健康和生长发育,促进养殖业的可持续发展。

霉变饲料对猪群的危害饲料霉变的解决办法-养猪技术霉变饲料是指饲料的贮存不当而感染霉菌的饲料,当猪采食到发生霉变的饲料后会导致生长发育受阻、繁殖性能下降,抵抗力降低,严重时还会导致死亡的发生,带来严重经济损失。

猪饲料是生猪最重要的食物来源之一,但发霉饲料也是对生猪危害最大的,其中霉菌毒素更是生猪的头号公敌。

下面就来具体了解一下:霉变饲料对猪群的危害饲料霉变的解决办法。

1、霉变饲料的危害饲料发霉后会对猪产生较为严重的危害,会影响到猪的生长、生产,导致繁殖力和免疫下降,严重时还会导致猪死亡。

饲料中含有任何剂量的霉菌毒素均会对猪产生不同程度的危害。

当饲料中含有两种以上的霉菌毒素,就会发生相互的作用,进一步对猪产生更为严重的危害。

霉菌毒毒的种类较多,其中对养猪生产影响较大的主要有玉米赤霉烯酮、黄曲霉素、赭曲霉毒素、新月霉菌毒素、麦角毒素、念珠镰孢霉和增生镰孢霉等。

玉米赤霉烯酮和黄曲霉素是其中危害最为严重的两种霉菌毒素。

霉变的饲料对生猪养殖带来的危害较多。

当猪采食发霉的饲料后,摄人大量的霉菌毒素而发生慢性中毒。

霉菌毒素是最强的免疫抑制剂,会使免疫系统受到干扰,免疫力降低,从而对多种疾病易感,从而诱发多种疾病。

另外,霉菌毒素还会对猪的肝脏以及肾脏造成危害,使猪的肠道健康受到威胁,影响消化系统的正常功能。

猪采食发霉的饲料后还会影响母猪的生产性能,出现繁殖障碍,使繁殖力低,而出现母猪发情延迟、产程长、母猪在产后食欲不佳等现象,公猪则会表现为性欲低下,睾丸萎缩,精液的质量下降,死精的数量增多。

如玉米发霉后产生的玉米赤霉烯酮会引起青年母猪提前发情,出现早熟性的乳房发育,引起成年母猪不发情或者出现假妊娠,导致妊娠母猪出现早期胚胎死亡、流产等。

生猪在采食发生霉变的饲料后会在一定的程度上影响到饲料的适口性,使猪的采食量下降,饲料的利用率降低,摄入的营养不足而使猪的生长发育受到影响,从而延长了猪的生长周期。

另外,当猪采食霉变饲料后其中的霉菌毒素会引起猪发生腹泻、厌食等也会导致猪的生长发育迟缓。

饲料霉变发生的原因分析饲料霉变是指饲料中的主要成分或添加剂由于长时间保存或受到环境因素影响而导致变质、霉变的现象。

霉变饲料不仅影响饲料本身的营养成分,还可能产生霉菌毒素,对动物的生长、健康产生严重影响。

饲料霉变的原因非常复杂,主要包括饲料成分的特性、保存条件、饲料加工过程等多方面因素。

下面我们将就饲料霉变发生的原因进行分析。

一、饲料成分的特性1. 水分含量过高:饲料中的水分含量是霉变的主要影响因素之一。

水分过多容易使饲料中的微生物迅速繁殖,导致霉菌的产生和生长。

尤其是在高温高湿的环境中,更容易使饲料发生霉变。

2. pH值偏低:饲料中的pH值偏低会使饲料产生酸性环境,这种环境有利于霉菌的生长。

一些原料本身就带有酸性,或者在加工过程中受到了酸性物质的污染,都会导致饲料的pH值偏低,从而促进霉菌的产生。

3. 蛋白质和碳水化合物含量:饲料中蛋白质和碳水化合物的含量过高,容易吸引霉菌的产生。

这是因为霉菌需要蛋白质和碳水化合物来进行生长和繁殖,过高的含量会助长霉菌的滋生。

4. 脂肪含量:饲料中脂肪含量过高也是促进霉变的原因之一。

一些脂肪酸和脂肪氧化产物对霉菌的生长有一定的刺激作用,容易导致饲料的霉变。

二、保存条件1. 温度和湿度:温度和湿度是影响饲料霉变的重要条件。

高温和高湿是霉菌生长的最适宜条件,特别是在30℃~37℃、相对湿度在80%~100%的环境中,霉菌繁殖速度较快,饲料霉变的风险也较高。

2. 通风条件:饲料储存时的通风条件也是影响霉变的关键因素。

密闭的储存条件容易造成通风不畅,使得饲料中的湿气无法排出,从而助长了霉菌的产生和生长。

3. 存放时间:饲料存放的时间过长也容易导致霉变。

尤其是对于一些容易受潮、易氧化的原料和饲料添加剂,长时间的存放容易造成霉变。

三、饲料加工过程1. 加工温度控制不当:在饲料加工过程中,温度控制不当容易导致饲料中含水率偏高,造成霉菌滋生。

2. 储存容器清洁不当:饲料加工完成后,如果储存容器没有及时清洁和消毒,容易造成霉菌的污染。

饲料行业竞争日益激烈,使饲料储存周期延长,饲料霉变问题成为夏季困绕饲料生产的主要问题之一。

霉变降低了饲料的营养价值,影响了适口性更为严重的是造成饲料产品霉菌毒素超标,危害动物健康从而危害人类食品安全。

为了防止饲料霉变,各厂家采取了很多措施,收到了一定的效果。

但是由于霉变原因受很多方面因素的影响;从原料验收入库到饲料成品到达养殖现场整个物流过程中只要任何一个环节防霉措施不力都有可能发生霉变。

下面就每一个环节可能引起霉变的因素和需要采取的措施分别加以分析:一、原料的验收入库和仓储:原料是产品质量的基础,严重的饲料质量问题几乎都与原料有关。

饲料原料中允许一定量的水分、霉菌和仓虫存在,但是数量超过国家标准规定的允许数量后,原料的价值迅速下降,更为严重的是会造成原料霉变。

变质的原料被生产成饲料后容易诱发霉变,即使饲料不发生霉变也会影响饲料的卫生指标和适口性。

因此在原料的验收入库和仓储环节需要作好以下工作:1、原料在采购前,除检测其营养指标之外,还应控制原料的水分、微生物指标和仓虫的种类数量。

水分是霉菌生长繁殖最重要的影响因素之一。

一般玉米、稻谷、麦类等原生态谷物的水分应不高于14%;大豆、次粉、糠麸类、豆粕等的水分应低于13%;棉粕、菜粕、花生粕、鱼粉、肉骨粉、骨粉等的水分应小于12%。

水分超标的原料不耐储存,容易发霉。

对于棉粕、菜粕等经加工过的原料还需要关注局部水分有无超标,因为即使平均水分很低但由于生产厂家的工艺缺陷等原因常造成局部水分超标产生结块进而霉变。

可以通过霉菌检测了解原料中的霉菌总数是否超标。

对于没有条件进行霉菌检测的企业,可通过了解原料的生产日期、生产工艺、贮存条件;观察原料的颜色外观是否正常,是否有结团现象;用嗅觉判断原料的气味是否正常,有无异味;用手或温度计测定原料是否有发热现象等措施来判断原料是否发生霉变。

在夏季仓虫不仅是某些储存原料损耗加大的直接原因,而且它们在生长发育、繁殖和迁移过程中所产生的代谢物会严重污染粮食。

更为严重的是,仓虫的活动会导致原料发热,招致微生物的滋生与发展,引发或加速霉变。

在仓虫中以螨虫对霉变的影响最大。

螨虫属蜱螨目,粉螨科;不完全变态类型,体躯微小人们肉眼难以发现。

在潮湿温暖的环境下,螨虫通常在谷物、饲料中以及在运输、加工设备中大量繁殖,极易引发霉变。

饲料中生长螨虫也已成为客户对加工厂饲料投诉的理由之一,所以要监测和控制仓虫的数量特别是螨虫的情况。

拒收被螨虫污染的原料。

2. 加强原料入库后的储存管理水分、温度和空气相对湿度是影响霉菌和仓虫繁殖的主要因素。

原料入库时,应按不同品种、批次分开码堆,粮垛码堆不宜过高过大,堆与墙、堆与堆之间留有20~50cm左右的距离,以利通风散热。

长期储存的季节性原料或吸湿性强的原料最好垫一层,高8~10cm的木架。

夏季可根据天气情况,对仓库进行抽排风,散热散湿。

及时修补仓库出现的破损,防止仓库出现漏雨、渗水现象。

原料的使用原则上“先进先出”也可根据原料的水分、霉菌污染程度等情况,优先使用不耐储存的原料批次。

如果仓库条件较差,不应储备过多原料,而应以“快进快出”的原则采购、使用原料。

加强仓库的清洁卫生管理,对装卸过程散落的原料和产生的浮尘及时清扫、处理,防止久置地面,吸潮霉变或滋生仓虫;对已经霉变的原料,应尽快转移,避免成为霉菌污染源,感染其它原料。

二、生产环节:生产环节可能引发霉变主要是成品水分超标。

水分超标分为平均水分超标和局部水分。

造成成品水分超标的原因比较复杂,归纳起来有以下几种情况:1、成品平均水分超标:饲料在生产过程中由于原料自身水分过高、烘干或冷却系统的故障造成成品平均水分超标从而引发饲料早期霉变的现象一般比较少,因为成品的平均水分通过检测后如果超标会作处理,不会流入市场。

(如果生产、品管部门控制得不好也会出现这样的问题。

)但是在小批量生产过程中,由于制粒调质温度还没有调整到正常就已制粒完毕;颗粒离开环模时温度低,冷却器内的温度也低,饲料中水分子的活性弱,不容易散发。

再加上冷却器中料层薄,空气流动的阻力小流量大,饲料在冷却时温度很快降到室温,但水分没有散发出来,造成水分超标。

这种现象在冬季或早春、暮秋的阴雨天气容易出现。

返工处理这种料(在气温低相对湿度高的条件下)如果不搭配低水分的原料或加大批量,是很难将水分降到合格水平。

遇到这种情况有的厂只好让步接收,这样的料库存时间长了以后易发霉变质。

解决的途径可以从几个方面入手:(1)、控制原料水分(混合后的原料水分夏季12%-14%,冬季10%-11.5%);(2)、放大生产批量,要根据不同规格的制粒机和冷却器确定最小的安全生产批量,就制粒机来说最小的安全生产批量是调质温度达到正常后,已制粒的量要小于该批料总量的25%(并且在调质温度没有达到50℃前制的颗粒要接出来);对于冷却器来说最小的安全生产批量是整批料在冷却器中要达到其容量的60%以上。

(3)、制粒机启动前先排干净蒸汽管道内凝结的水;并且要经常检查管路的输水阀是否正常。

(4)、通过调节设备和工艺参数如调质器保温、提高蒸汽的饱和度、提高调质温度、控制制粒机喂料量延长颗粒在环模孔内的时间(以提高颗粒离开环模的温度)、调高冷却器的料位高度、选择合理风门开度等措施在一定范围内可以控制成品水分。

2、成品局部水分超标。

局部水分超标有一定的隐蔽性,难发现难控制。

它是大多数因水分超标而引发霉变的主要原因。

根据长期观测有下列情况会造成饲料局部水分超标。

(1)、设备技术状态和生产操作都没有问题,原料初始水分也符合要求但是每一批料在刚开始生产时由于调质温度低,蒸汽管路沉积了一定数量的冷凝水所以制出的颗粒水分较高,温度较低,加上冷却器温度也较低水分子的活性差,不易散发。

冷却后这部分颗粒水分往往会超标。

解决的方法:生产前先要排干净蒸汽系统的冷凝水,制粒机刚出来的料必须接出来,不得放入冷却器直到调质温度达到50℃ 左右时才能将料导入冷却器。

接料时要将每批开头的2-4包料,接出作回机料处理。

(2)、设备调节不合理或设备故障:大多数的饲料厂冷却工艺设计上是:旋风除尘器分离回收的料,没有通过专门的提升机回到待制粒仓,而是直接进入成品提升机。

除尘器分离出的粉料水分不会超标(粉料过分级筛时,会被筛分出来)但是如果冷却器的“料位开关”设置过高、冷却器因故障不能正常排料或冷却器的出风口负压过大等原因导致刚制粒出来的颗粒料被吸入旋风除尘器,这些颗粒没有充分冷却和干燥,就被分离出来,进入成品提升机混入正常的颗粒中。

还有一种情况是冷却器因调节不合理或定位开关故障,在生产过程中漏料,漏的这部分料也没有充分冷却干燥。

这些料会在短期内发生霉变,其表现为零星霉变,不断发展成袋内大面积霉变、生虫和发热。

解决的方法是:a、选用灵敏可靠的“料位感应器”和定位开关;b、“料位器”的高度不能调得过高;c、调节风机的风门开度,控制冷却器出风口负压。

d、冷却器的翻板角度或栅栏的重叠度要调整好既不能使其通风面积太狭小也要避免生产过程中漏料。

(3)、冷却器内部负荷不均匀:冷却器散料、布料排料不均匀或个别冷却器翻板因筛孔堵塞过风面积不足等原因;会造成饲料在冷却器中的冷却时间和冷却强度不均匀。

部分料湿热交换不充分,水分超标。

在以后的储藏中产生零星霉变。

解决的方法是通过调节散料器、布料器和翻板角度,清理掉筛孔中堵塞的饲料使饲料在冷却器中的冷却时间和冷却强度一致。

(4)、制粒机和冷却器产生的“锅巴料”引发的霉变:在生产过程中制粒机的环模罩、制粒机的下料溜管、冷却器的死角上会吸附上大量的高水分“锅巴料”,它们吸附到一定厚度时会掉到饲料中。

由于这种“锅巴料”在形成过程中处于高温、高湿的环境,淀粉糊化度非常高颜色深,为霉菌的繁殖创造了有利的条件,它们在掉入饲料以前就已经发霉变质。

和饲料一起冷却后水分仍然高达标15%—25%。

这些“锅巴料”经过输送设备和分级筛时有的会破裂成大大小小不规则块状料,这些块状料中大块的不能通过分级筛的上层筛网而被作为杂物清除;其中较小的块状料穿过分级筛的上层筛网混入饲料中。

这些已经霉变的高水分块状料,容易诱发周围的饲料颗粒霉变。

解决的办法是每班清除掉制粒机的环模罩、制粒机的下料溜管、冷却器的死角等设备上吸附的“锅巴料”,避免它堆积厚了掉到饲料中。

(5)、成品包装:如果包装袋不能隔湿防潮饲料在储存中饲料会吸潮,吸潮后水分会升高,易发生霉变。

四川的饲料厂在夏季经常会遇到这样的投诉:饲料在客户家储存35天左右靠进缝包口的饲料就有发霉、发热、生虫的现象。

对于成品包装要求一是包装袋,内外袋完好无破损,二是缝口时要折边缝,以减少饲料以外界空气的接触。

(6)、选择合理的防霉剂:在生产中添加适量的优质防霉剂,可以有效的抑制霉菌的生长,延长饲料的保鲜时间。

三、饲料成品在仓储和运输环节:饲料在仓储和运输环节如果受潮,一般是先产生零星霉变,进而引起周围的颗粒霉变发热,在饲料袋内不断蔓延,温度升高,出现螨等仓虫;严重的会产生60-70℃高温结块,结块周围出现大量的仓虫。

如果饲料遭受水浸湿会产生颜色灰暗的团状发热结块,在结块周围发现大量仓虫。

如果饲料遭遇到阳光的暴晒,饲料内的水分会散发出来,阳光过后温度降下来,水蒸汽在内膜上积成小水滴,这些小水滴被周围的饲料吸收后造成局部水分超标,引起零星霉变。

所以在仓储和运输环节要保证包装袋的密封和环境干燥,避免饲料受潮、遭水浸湿和阳光暴晒。

总之要有效防止饲料发生霉变必须从原料验收入库到饲料产品到达养殖现场整个物流过程中做好每一个环节的防霉工作。

来源:新饲料。