轴向力径向力及其平衡

- 格式:ppt

- 大小:1.06 MB

- 文档页数:18

轴向轴承振动与稳定性分析轴向轴承是现代机械装置中非常重要的组件,其质量和性能对整个机械装置的工作效率和稳定性有着重要的影响。

因此,轴向轴承的振动与稳定性分析成为了工程师们必须掌握的一项技术。

首先,我们来讨论轴向轴承振动产生的原因。

轴承振动的主要原因包括以下几个方面:1. 轴承本身的制造和装配误差:轴承的制造和装配过程中难免存在一定的误差,如轴承外环的偏心度、圆度等参数不符合要求,都会导致轴承在旋转时产生振动。

2. 轴向力和径向力的不平衡:轴承工作时,由于机械装置的不平衡或者操作过程中的不同因素,轴向力和径向力会产生不平衡现象。

这些不平衡力对轴承的工作产生一定的影响,引起振动。

3. 润滑不良:轴承在工作时需要有足够的润滑剂,如果润滑不良,会增加轴承的摩擦系数,从而导致振动。

接下来,我们来讨论轴向轴承振动对机械装置稳定性的影响。

轴向轴承振动会引起以下几个方面的问题:1. 降低工作效率:轴向轴承振动会加大摩擦系数,降低轴承的工作效率,影响机械装置的整体运行效果。

2. 加剧磨损和疲劳:轴向轴承振动会导致轴承的磨损和疲劳程度增加,进而缩短轴承的使用寿命。

3. 传导振动:轴向轴承振动会通过机械装置的其他部件传导出去,引起整个机械装置的振动,影响工作环境。

为了解决轴向轴承振动问题,我们可以采取以下几种措施:1. 优化轴承制造和装配工艺:通过加强轴承的质量控制,减小制造和装配误差,降低轴承的振动产生。

2. 提高润滑效果:选择合适的润滑剂和润滑方式,保证轴承良好的工作状态,降低振动。

3. 平衡轴向力和径向力:通过调整机械装置的重心或者增加平衡设备,减小径向力和轴向力的不平衡程度,降低振动产生。

4. 定期检测和维护:定期检测轴向轴承的振动情况,及时发现问题并采取相应的维护措施,保证机械装置的稳定性和安全性。

综上所述,轴向轴承振动与稳定性分析是一项至关重要的技术,对于确保机械装置的工作效率和安全性具有重要的意义。

通过合理的分析和措施,我们可以降低轴承的振动,提高机械装置的稳定性和可靠性。

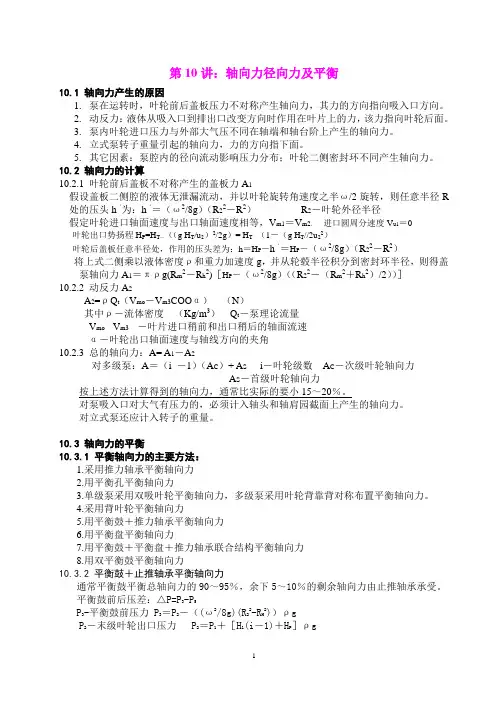

第10讲:轴向力径向力及平衡10.1 轴向力产生的原因1. 泵在运转时,叶轮前后盖板压力不对称产生轴向力,其力的方向指向吸入口方向。

2. 动反力:液体从吸入口到排出口改变方向时作用在叶片上的力,该力指向叶轮后面。

3. 泵内叶轮进口压力与外部大气压不同在轴端和轴台阶上产生的轴向力。

4. 立式泵转子重量引起的轴向力,力的方向指下面。

5. 其它因素:泵腔内的径向流动影响压力分布;叶轮二侧密封环不同产生轴向力。

10.2 轴向力的计算10.2.1 叶轮前后盖板不对称产生的盖板力A 1假设盖板二侧腔的液体无泄漏流动,并以叶轮旋转角速度之半ω/2旋转,则任意半径R 处的压头h ‘为:h ‘=(ω2/8g )(R 22-R 2) R 2-叶轮外径半径假定叶轮进口轴面速度与出口轴面速度相等,V m1=V m2, 进口圆周分速度V u1=0叶轮出口势扬程H P =H T -((g H T /u 2)2/2g )= H T (1-(g H T //2u 22)叶轮后盖板任意半径处,作用的压头差为:h =H P -h ‘=H P -(ω2/8g )(R 22-R 2)将上式二侧乘以液体密度ρ和重力加速度g ,并从轮毂半径积分到密封环半径,则得盖泵轴向力A 1=πρg(R m 2-R h 2)[H P -(ω2/8g )((R 22-(R m 2+R h 2)/2))] 10.2.2 动反力A 2A 2=ρQ t (V mo -V m3COO α) (N )其中ρ-流体密度 (Kg/m 3) Q t -泵理论流量V mo V m3 -叶片进口稍前和出口稍后的轴面流速 α-叶轮出口轴面速度与轴线方向的夹角 10.2.3 总的轴向力:A= A 1-A 2 对多级泵:A =(i -1)(A C )+ A S i -叶轮级数 A C -次级叶轮轴向力 A S -首级叶轮轴向力按上述方法计算得到的轴向力,通常比实际的要小15~20%。

齿轮泵的径向力和轴向力分析齿轮泵是一种常用于输送液体的机械装置,其主要工作原理是通过一对齿轮的相互啮合来达到吸入和排出液体的效果。

在齿轮泵的运行过程中,会产生一定的径向力和轴向力。

本文将对齿轮泵的径向力和轴向力进行分析,并探讨其对齿轮泵运行的影响。

首先,我们来看一下齿轮泵的径向力。

径向力是指齿轮泵在运行过程中,液体所施加的垂直于齿轮轴线方向的力。

齿轮泵的径向力产生于齿轮的啮合过程中,主要有两个方面的因素影响。

首先,齿轮的啮合间隙会对径向力产生影响。

啮合间隙是指两个齿轮啮合时,齿槽和齿槽之间的间隙。

一般情况下,齿轮泵在设计时会考虑到啮合间隙的影响,通过合理的加工和装配来控制啮合间隙的大小,以减小径向力的产生。

其次,液体流动的阻力也会对径向力产生影响。

当液体通过齿轮泵时,会产生一定的摩擦和阻力,从而对齿轮产生径向力的作用。

齿轮泵的设计中通常会考虑到液体流动的特性,通过改进齿轮的结构和液体流道的设计,以降低径向力的大小。

接下来,我们来探讨一下齿轮泵的轴向力。

轴向力是指齿轮泵在运行中,沿着齿轮轴线方向产生的力。

与径向力不同,轴向力的产生主要是由于液体的流动带来的冲击力所致。

齿轮泵的工作原理是通过两个齿轮的啮合,将液体从吸入口吸入到泵腔中,再通过排出口排出。

在液体流入和流出的过程中,会产生一定的流体冲击力,并沿着齿轮轴线的方向传递。

这种流体冲击力就是齿轮泵的轴向力。

齿轮泵的设计中通常会考虑到轴向力的产生,通过合理确定齿轮的结构和液体流道的设计,以减小轴向力的大小。

另外,也可以通过增加轴承的数量和改变轴承间隔,来分担和缓冲轴向力,减少对齿轮泵运行的影响。

总结起来,齿轮泵的径向力和轴向力是在工作过程中产生的,对泵的运行稳定性和寿命有一定的影响。

通过合理的设计和调整,可以减小径向力和轴向力的大小,提高齿轮泵的工作效率和可靠性。

在实际应用中,为了保障齿轮泵的正常工作,需要定期检查和维护。

首先,要检查齿轮泵的润滑情况,确保润滑油的充足和质量。

电动机的轴向力与径向力控制电动机作为现代工业生产中不可或缺的设备之一,承担着将电能转化为机械能的重要任务。

在电动机运行过程中,轴向力和径向力的控制是非常关键的。

本文将从轴向力和径向力的定义、产生机理以及控制方法等方面进行讨论。

1. 轴向力的定义和产生机理轴向力指的是电动机输出轴上的力在轴向上的分量,即沿着电机轴线的方向产生的力。

轴向力的大小和方向对电动机的安装和运行具有重要影响。

轴向力的产生主要源于以下几个方面:(1)电磁力:在电机运行时,电磁场的作用下会产生电磁力,这些电磁力会作用于转子和定子之间,从而产生轴向力。

电磁力的大小和方向受电流和磁场的影响。

(2)机械不平衡:电机转子的不平衡会引起轴向力的产生。

这可能是由于转子质量分布不均匀、转子轴心线位置误差等造成的。

(3)轴承力:轴承在电机运行过程中承受着转子的重力和离心力,这些力会导致轴向力的产生。

2. 轴向力的控制方法为了保证电动机的正常运行和延长其使用寿命,需要对轴向力进行适当的控制。

下面介绍几种常用的轴向力控制方法:(1)合理电机设计:在电机设计过程中,可以通过合理选择转子和定子的结构参数,减小不平衡质量和偏心距离,从而减小轴向力的产生。

(2)磁极分布优化:通过优化磁极分布,可以减小电磁力的大小和方向,从而减小轴向力。

(3)使用轴向磁力轴承:将传统的机械轴承改为轴向磁力轴承可以有效地降低轴向力的大小,同时提高轴承的寿命和运行稳定性。

(4)安装补偿装置:通过在电机上安装补偿装置,如补偿盘或对轴,可以对产生的轴向力进行补偿,达到控制轴向力的目的。

3. 径向力的定义和控制径向力指的是电动机输出轴上的力在垂直于轴向的方向上的分量,即沿着电机轴线垂直方向产生的力。

径向力的存在会对轴承和齿轮等部件造成不利影响,因此需要进行有效的控制。

径向力的产生主要源于以下几个方面:(1)离心力:电机转子在高速旋转时会产生离心力,这会导致发电机出现径向力。

离心力的大小和方向与转子的质量、转速和几何结构等因素有关。

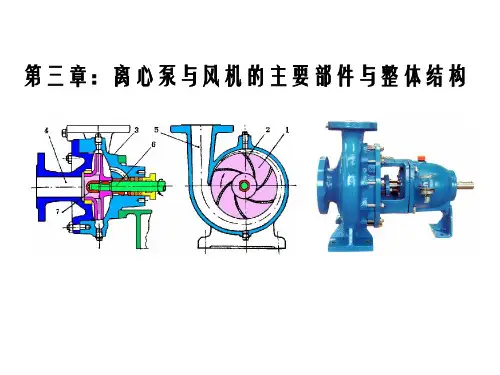

1.离心泵与风机,轴流泵与风机的叶片型式及其特点离心式:1、径向式叶片:叶片的弯曲方向沿叶轮的径向展开,叶片出口几何角为90°2、后弯式叶片:叶片的弯曲方向与叶轮的旋转方向相反,叶片出口几何角小于90°3、前弯式叶片:叶片的弯曲方向与叶轮的旋转方向相同,叶片出口几何角大雨90°特点:(1)在其他条件相同的前提下,扬程随出口叶片安装角的增加而增大;(2)前弯式叶片的扬程最大,径向叶片次之,后弯式叶片的扬程最小;1、后弯式叶片风机应用最广;对于后弯式风机,风机流量增大,风机的轴功率也增大,增大至最大值后便不再增加,这种性能使电动机不会超载。

2、前弯式叶片风机主要用于低压、中小风量的场合,且要求输送的气体中不存在固体小颗粒。

小颗粒会在叶片中积存。

前弯式风机有一不稳定工作区,风机工作时要避开该不稳定区,因此安全工作区域较窄前弯式风机的轴功率随风量的增大而增大,并且持续全过程,可能导致电机过载。

3、径向式风机适用于输送的气体中含有大量的固体颗粒。

在产生相同全压情况下,径向式风机的转速除了前弯式以外是最低的,因此固体颗粒在叶片表面上的运动速度较低。

径向式风机的性能比较稳定。

轴流式:·轴流泵与风机的基本结构型式及适应场合轴流式:五种常见结构形式1.单个叶轮。

这种形式泵与风机效率不高,一般为百分之70—80。

适用于小型低压轴流泵和低压轴流通风机2.单个叶轮后设置导叶。

这种效率优于单个叶轮形式,一般为百分之80—88。

在轴流泵和轴流通风机中普遍应用,目前,火力发电厂的轴流送引风机大都采用这种型式3.单个叶轮前设置导叶。

这种型式的轴流风机结构尺寸较小,占地面积较小,其效率可达78%--82%。

在火力发电厂中子午加速轴流风机常采用这种型式。

由于考虑泵气蚀的缘故,轴流泵一般不能有这种型式。

4.单个叶轮前,后均设置导叶。

其效率为82%--85%这种型式如果前置导叶可调,则流风机在变工况状况下工作有较好的效果。

第七章轴向⼒径向⼒及其平衡图7—1 轴向⼒计算原理图第七章轴向⼒径向⼒及其平衡第⼀节产⽣轴向⼒的原因及计算⽅法泵在运转中,转⼦上作⽤着轴向⼒,该⼒将拉动转⼦轴向移动。

因此,必须设法消除或平衡此轴向⼒,⽅能使泵正常⼯作。

泵转⼦上作⽤的轴向⼒,由下列各分⼒组成:1.叶轮前、后盖板不对称产⽣的轴向⼒,此⼒指向叶轮吸⼊⼝⽅向,⽤1A 表⽰;2.动反⼒,此⼒指向叶轮后⾯,⽤2A 表⽰;3.轴台、轴端等结构因素引起的轴向⼒,其⽅向视具体情况⽽定,⽤3A 表⽰;4.转⼦重量引起的轴向⼒,与转⼦的布置⽅式有关,⽤4A 表⽰;5.影响轴向⼒的其它因素。

下⾯分别计算各轴向⼒。

⼀. 盖板⼒1A 的计算(图17—1)由图可知,叶轮前后盖板不对称,前盖板在吸⼊眼部分没有盖板。

另⼀⽅⾯,叶轮前后盖板象轮盘⼀样带动前后腔内的液体旋转,盖板侧腔内的液体压⼒按抛物线规律分布。

作⽤在后盖板上的压⼒,除⼝环以上部分与前盖板对称作⽤的压⼒相抵消外,⼝环下部减去吸⼊压⼒1P 所余压⼒,产⽣的轴向⼒,⽅向指向叶轮⼊⼝,此⼒即是1A 。

假设盖板两侧腔的液体⽆泄漏流动,并以叶轮旋转⾓速度之半2ω旋转,则任意半径R 处的压头h '为(推导见⼗⼋章))R R (g)u u (g g )u (g )u (h h h 22222222228812222-=-=-='''-''='ω(7—1)叶轮出⼝势扬程,当假定21m m v v =,01=u v 时,为 g)v v ()v v (H g v v H g p p H u m u m t t p 222121222222212+-+-=--=-=ρ g)u gH (H g v H t u t 2222122-=-= 即 )u gH (H H t t p 2221-= (7—2)叶轮后盖板任意半径处,作⽤的压头差为)R R (g H h H h p p 22228--='-=ω将上式两侧乘以液体密度ρ和重⼒加速度g ,并从轮毂半径积分到密封环直径,则得盖板轴向⼒1A--==m h m h R R p R R RdR )]R R (gH [g g RdRh A 22221822ωπρρπ )R R (g g )R R (g gR )R R (gH h m h m h m p 482282224422222222-+---=ωπρπρωπρ即 )]R R R (g H )[R R (g A h m p h m 2822222221+---=ωπρ(7—3)这部分轴向⼒也可很⽅便地按压⼒体体积来计算。