轴向力径向力及其平衡

- 格式:ppt

- 大小:1.09 MB

- 文档页数:18

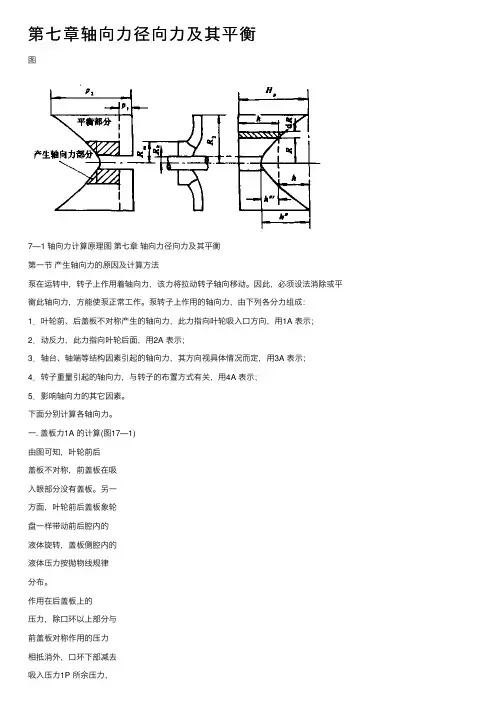

第七章轴向⼒径向⼒及其平衡图7—1 轴向⼒计算原理图第七章轴向⼒径向⼒及其平衡第⼀节产⽣轴向⼒的原因及计算⽅法泵在运转中,转⼦上作⽤着轴向⼒,该⼒将拉动转⼦轴向移动。

因此,必须设法消除或平衡此轴向⼒,⽅能使泵正常⼯作。

泵转⼦上作⽤的轴向⼒,由下列各分⼒组成:1.叶轮前、后盖板不对称产⽣的轴向⼒,此⼒指向叶轮吸⼊⼝⽅向,⽤1A 表⽰;2.动反⼒,此⼒指向叶轮后⾯,⽤2A 表⽰;3.轴台、轴端等结构因素引起的轴向⼒,其⽅向视具体情况⽽定,⽤3A 表⽰;4.转⼦重量引起的轴向⼒,与转⼦的布置⽅式有关,⽤4A 表⽰;5.影响轴向⼒的其它因素。

下⾯分别计算各轴向⼒。

⼀. 盖板⼒1A 的计算(图17—1)由图可知,叶轮前后盖板不对称,前盖板在吸⼊眼部分没有盖板。

另⼀⽅⾯,叶轮前后盖板象轮盘⼀样带动前后腔内的液体旋转,盖板侧腔内的液体压⼒按抛物线规律分布。

作⽤在后盖板上的压⼒,除⼝环以上部分与前盖板对称作⽤的压⼒相抵消外,⼝环下部减去吸⼊压⼒1P 所余压⼒,产⽣的轴向⼒,⽅向指向叶轮⼊⼝,此⼒即是1A 。

假设盖板两侧腔的液体⽆泄漏流动,并以叶轮旋转⾓速度之半2ω旋转,则任意半径R 处的压头h '为(推导见⼗⼋章))R R (g)u u (g g )u (g )u (h h h 22222222228812222-=-=-='''-''='ω(7—1)叶轮出⼝势扬程,当假定21m m v v =,01=u v 时,为 g)v v ()v v (H g v v H g p p H u m u m t t p 222121222222212+-+-=--=-=ρ g)u gH (H g v H t u t 2222122-=-= 即 )u gH (H H t t p 2221-= (7—2)叶轮后盖板任意半径处,作⽤的压头差为)R R (g H h H h p p 22228--='-=ω将上式两侧乘以液体密度ρ和重⼒加速度g ,并从轮毂半径积分到密封环直径,则得盖板轴向⼒1A--==m h m h R R p R R RdR )]R R (gH [g g RdRh A 22221822ωπρρπ )R R (g g )R R (g gR )R R (gH h m h m h m p 482282224422222222-+---=ωπρπρωπρ即 )]R R R (g H )[R R (g A h m p h m 2822222221+---=ωπρ(7—3)这部分轴向⼒也可很⽅便地按压⼒体体积来计算。

轴承轴向力和径向力的判断轴承是一种用于支撑旋转轴的机件,具有轴向和径向两种载荷。

轴向载荷是垂直于轴线的载荷,而径向载荷是平行于轴线的载荷。

在轴承设计和使用过程中,准确判断轴向力和径向力的大小和方向是非常重要的。

判断轴向力的大小和方向,需要分析轴承中的受力情况。

在一般情况下,轴向载荷由机械设计或者工作条件所决定,通常是一个已知的数值。

当轴承在运转时,轴向载荷将会产生轴向力。

通过对轴承内部结构进行分析,可以确定轴向力的大小和方向。

一般情况下,若轴向力向轴承的外侧施加,则为正轴向力;反之为负轴向力。

判断径向力的大小和方向,同样需要对轴承内部结构进行分析。

轴承受到的径向载荷可能来自重力、离心力、横向力等多个方向。

通过分析轴承结构和工作条件,可以确定径向载荷和径向力的大小和方向。

一般情况下,如果轴承在工作过程中受到向轴心方向的载荷,则称其为正径向载荷;反之称为负径向载荷。

在实际操作过程中,径向力的大小和方向往往与轴向力相关,因此需要对轴承承受的载荷作出整体分析。

除了通过轴承的内部结构,判断轴向力和径向力的大小和方向,还可以通过一些工具来实现。

例如,在超声波振动分析测试过程中,可以通过信号处理和数据分析对轴承中的振动模式进行分析,从而得到轴向力和径向力的大小和方向。

在实际应用中,准确判断轴向力和径向力的大小和方向,可以帮助设计师优化轴承的结构和材料选择,确保轴承的稳定工作。

同时,也可以帮助运维人员判断轴承的故障类型,及时进行维护和更换,提高轴承的使用寿命。

总之,轴承轴向力和径向力的判断是机械设计和运维过程中非常重要的一环。

通过对轴承内部结构和振动信号等信息的分析,可以得到轴向力和径向力的大小和方向,优化轴承的设计和使用,确保设备的正常工作。

轴向力和径向力计算公式在我们的日常生活和工程领域中,力的计算是非常重要的一部分。

今天咱们就来好好聊聊轴向力和径向力的计算公式。

先来说说轴向力。

轴向力呢,简单来讲,就是沿着轴的方向上的力。

比如说,你想象一根长长的杆子,有人从杆子的一端推或者拉,这个力就是轴向力。

给大家举个我亲身经历的例子吧。

有一次我去工厂参观,看到工人们在安装一个大型的机器部件。

那部件就像一个巨大的圆柱体,工人们需要把它沿着一根轴安装到机器里。

这时候,他们就得考虑这个部件所受到的轴向力。

如果轴向力计算不准确,那安装过程中就可能出现问题,甚至导致整个机器无法正常运转。

轴向力的计算公式会因为不同的情况而有所不同。

在一些简单的情况下,比如一根直杆受到的轴向拉力或压力,轴向力就等于作用在杆端的力的大小。

但如果涉及到更复杂的结构,比如有多个力同时作用,或者是在有弯曲、扭转等情况时,计算就会变得复杂起来。

再说说径向力。

径向力呢,是垂直于轴的方向上的力。

还是用刚才那根杆子打比方,要是有人从侧面推或者拉这根杆子,产生的力就是径向力。

就像我之前家里修自行车的时候,车轮的轴承受力,这里面就有径向力的作用。

如果不了解径向力的计算,就没办法选择合适的轴承,那骑车的时候可能就会感觉很颠簸,甚至会出现危险。

对于简单的情况,像一个圆柱体在水平面上滚动,受到的径向力可能就是物体的重力在垂直于轴方向上的分量。

但在实际工程中,比如机械传动系统中,由于各种零件之间的相互作用,径向力的计算就会复杂得多。

在实际应用中,计算轴向力和径向力可不是一件轻松的事儿。

需要考虑很多因素,像材料的强度、结构的形状和尺寸、工作环境等等。

而且,一旦计算出错,后果可能会很严重。

总之,轴向力和径向力的计算公式虽然看起来有些复杂,但只要我们认真学习,多结合实际情况去思考和应用,就能更好地理解和掌握它们。

希望大家在以后的学习和工作中,都能准确地计算轴向力和径向力,让我们的工作和生活更加顺利、安全!。

电动机的轴向力与径向力控制电动机作为现代工业生产中不可或缺的设备之一,承担着将电能转化为机械能的重要任务。

在电动机运行过程中,轴向力和径向力的控制是非常关键的。

本文将从轴向力和径向力的定义、产生机理以及控制方法等方面进行讨论。

1. 轴向力的定义和产生机理轴向力指的是电动机输出轴上的力在轴向上的分量,即沿着电机轴线的方向产生的力。

轴向力的大小和方向对电动机的安装和运行具有重要影响。

轴向力的产生主要源于以下几个方面:(1)电磁力:在电机运行时,电磁场的作用下会产生电磁力,这些电磁力会作用于转子和定子之间,从而产生轴向力。

电磁力的大小和方向受电流和磁场的影响。

(2)机械不平衡:电机转子的不平衡会引起轴向力的产生。

这可能是由于转子质量分布不均匀、转子轴心线位置误差等造成的。

(3)轴承力:轴承在电机运行过程中承受着转子的重力和离心力,这些力会导致轴向力的产生。

2. 轴向力的控制方法为了保证电动机的正常运行和延长其使用寿命,需要对轴向力进行适当的控制。

下面介绍几种常用的轴向力控制方法:(1)合理电机设计:在电机设计过程中,可以通过合理选择转子和定子的结构参数,减小不平衡质量和偏心距离,从而减小轴向力的产生。

(2)磁极分布优化:通过优化磁极分布,可以减小电磁力的大小和方向,从而减小轴向力。

(3)使用轴向磁力轴承:将传统的机械轴承改为轴向磁力轴承可以有效地降低轴向力的大小,同时提高轴承的寿命和运行稳定性。

(4)安装补偿装置:通过在电机上安装补偿装置,如补偿盘或对轴,可以对产生的轴向力进行补偿,达到控制轴向力的目的。

3. 径向力的定义和控制径向力指的是电动机输出轴上的力在垂直于轴向的方向上的分量,即沿着电机轴线垂直方向产生的力。

径向力的存在会对轴承和齿轮等部件造成不利影响,因此需要进行有效的控制。

径向力的产生主要源于以下几个方面:(1)离心力:电机转子在高速旋转时会产生离心力,这会导致发电机出现径向力。

离心力的大小和方向与转子的质量、转速和几何结构等因素有关。

球面滑动轴承的轴向力和径向力的关系球面滑动轴承是一种常见的轴承形式,特点是具有较高的承载能力和耐磨性能。

在实际应用中,了解球面滑动轴承的轴向力与径向力之间的关系对于设计和维护具有重要的指导意义。

首先,需要明确球面滑动轴承的工作原理。

球面滑动轴承主要由内圈、外圈、滚动体(通常为钢球)和保持架等组成。

当轴向力作用在轴承上时,由于它的特殊结构,轴向力会转化为由内径到外径的径向力。

换句话说,轴向力会使得内圈和外圈之间的接触压力发生变化,从而导致径向力的变化。

其次,需要考虑轴承的几何参数对轴向力与径向力之间关系的影响。

一般来说,轴承的内径越大,轴向力转化为径向力的比例就越大。

同样地,当轴承的几何形状设计不合理时,也会导致轴向力和径向力之间的关系失衡。

因此,在选择和设计球面滑动轴承时,需要根据具体的工况要求和受力情况,合理确定轴承的几何参数,以实现轴向力与径向力的平衡。

此外,润滑也是影响轴向力和径向力关系的重要因素之一。

在球面滑动轴承中,正确的润滑油膜可以有效降低轴承的摩擦损失,并减小轴向力转化为径向力的程度。

因此,在球面滑动轴承的运行过程中,保持适当的润滑状态是非常重要的。

合理选择润滑油脂的粘度和添加剂,及时进行润滑维护,可以最大程度地减小轴向力对径向力的影响,从而延长轴承的使用寿命。

最后,需要注意的是,球面滑动轴承的轴向力和径向力之间的关系并不是线性的。

在实际工作过程中,由于受到多种因素的影响,例如加载方式、转速、工作温度等因素,轴向力和径向力的比例会发生变化。

因此,进行精确的计算和分析是非常复杂和困难的,需要依靠实际测试和经验总结。

总之,了解球面滑动轴承的轴向力与径向力之间的关系对于轴承的设计和维护具有重要的指导意义。

几何参数、润滑和实际工况对轴向力和径向力的转化有着直接的影响。

在实际应用中,需要综合考虑各种因素,找到合适的平衡点,以确保轴承的正常运行和使用寿命。

减速机的径向力和轴向力的概念减速机,这个名字听起来就像个老派的科技怪兽,对吧?它就是我们生活中默默无闻的英雄,帮助机械设备减速,增加扭矩。

想象一下,开车的时候,咱们在高速公路上飞驰,突然需要减速,这时候就得踩刹车。

而减速机正是这个过程中的关键一环。

它的工作原理就像一个老司机,懂得在合适的时候放慢速度。

减速机里可不是单纯的减速,里面的径向力和轴向力就像两个小伙伴,各自有各自的任务,紧密合作,确保整个系统的顺利运行。

咱们得聊聊径向力。

这玩意儿其实是指作用在减速机轴心的力量,想象一下,像是一根扎在土里的棍子,根基稳稳的。

但是,随着力的方向和大小变化,这根棍子就会受到不同的压力。

要是压力过大,就会导致轴的变形,甚至损坏。

嘿,听起来是不是很吓人?这就像咱们走路时,脚踝承受的压力。

过于用力,脚踝可受不了哦。

所以,减速机在设计时,得考虑到这个力,确保在各种工况下,径向力不至于让整个机器“趴下”。

咱们说说轴向力。

这是个啥呢?简单来说,就是沿着轴线方向施加的力,感觉就像把一根铅笔在两头捏着,试图让它弯曲。

轴向力就像一个调皮的孩子,时不时地推推搡搡,让整个减速机的轴在一旁“打滚”。

如果控制不好,可能会造成机器内部的配件松动,甚至引起故障,真是让人心头一紧。

轴向力虽然看起来微不足道,但在长时间的使用中,可能会潜伏在机器内部,酝酿着一场“革命”。

所以,设计师们必须在设计减速机时,考虑到这个轴向力的影响,确保机器稳稳当当,可靠使用。

这两种力就像是生活中的夫妻,虽然角色不同,但相互依赖,互为支撑。

径向力和轴向力在减速机的运作中,不仅关系到机器的性能,也直接影响到它的寿命。

如果你想让你的减速机在机器的“舞台”上演出个精彩绝伦的戏码,就必须好好对待这两位角色。

想象一下,如果减速机工作不正常,整个机器都可能会面临“离场”的风险。

可真是让人担心呢!所以说,减速机的径向力和轴向力,虽小却不简单。

它们就像那两位不愿意上台亮相的演员,平时低调,关键时刻却能扭转乾坤。

蜗轮蜗杆轴向力径向力圆周力

蜗轮蜗杆传动是一种常见的机械传动方式,涉及到蜗轮、蜗杆以及与之相关的力学特性。

以下是有关蜗轮蜗杆传动中的轴向力、径向力和圆周力的解释:

1.轴向力(Axial Force):蜗轮蜗杆传动中,轴向力是指沿着蜗

杆轴线方向的力。

这个力的存在可能是由于传动系统的摩擦、

惯性或外部负载引起的。

在设计中,需要考虑这些轴向力对轴

承和其他机械部件的影响。

2.径向力(Radial Force):蜗轮蜗杆传动中的径向力是指垂直于

蜗杆轴线的力,即在蜗杆的径向方向上的力。

这种力可能是由

于蜗轮与蜗杆之间的摩擦、惯性或其他因素引起的。

设计时需

要考虑径向力对轴承和其他支撑结构的影响。

3.圆周力(Tangential Force):圆周力是指作用在蜗轮齿上的力,

与蜗轮的旋转方向垂直。

这个力是由于蜗轮的旋转而产生的,

对于设计和计算传动系统的效率和承载能力都非常重要。

在蜗轮蜗杆传动系统中,合理地处理和计算这些力对于确保系统的正常运行、提高传动效率和延长设备寿命都至关重要。

设计师通常会考虑材料强度、轴承承载能力以及传动系统的精度等因素,以满足特定应用的要求。

圆柱齿轮是一种常见的机械传动元件,其工作原理是通过两个相互啮合的圆柱齿轮传递动力和转动。

在圆柱齿轮传动中,存在着多种不同的受力形式,其中包括圆周力、轴向力和径向力。

这些力的作用对于圆柱齿轮的设计和运行具有重要的影响,下面我们将分别对这些力进行详细的介绍。

一、圆周力1. 圆周力是指作用在圆柱齿轮齿面上的力,其方向是垂直于齿轮齿面的切线方向。

圆周力的大小受到齿轮传递功率、转速、齿轮模数等因素的影响。

2. 圆周力的计算通常采用赫兹弯曲理论或者相似三角法进行求解。

在圆柱齿轮设计中,需要对圆周力进行合理的计算和分析,以确保齿轮的强度和传动效率。

3. 圆周力还会引起齿轮的弯曲变形和表面接触应力增大,因此在齿轮设计和制造过程中,需要充分考虑圆周力对齿轮的影响,采取相应的措施进行优化。

二、轴向力1. 轴向力是指作用在圆柱齿轮轴向的力,其方向是与齿轮轴线平行的方向。

轴向力的产生通常是由于齿轮啮合间隙的变化或者传动系统中其他元件的作用所致。

2. 轴向力会对齿轮轴承和轴承座产生影响,增加轴承的负荷和磨损,因此在齿轮设计和安装中,需要考虑轴向力的影响,并采取相应的措施进行补偿和调整。

3. 轴向力的大小和方向需要通过相关计算和分析得出,然后设计相应的轴承结构和安装方式,以确保齿轮在运行过程中不受到过大的轴向力影响。

三、径向力1. 径向力是指作用在圆柱齿轮径向的力,其方向是与齿轮轴线垂直的方向。

径向力的产生主要是由于齿轮啮合引起的离心力以及齿轮自身重量的影响。

2. 径向力会对齿轮轴承和齿轮齿面产生影响,增加轴承负荷和齿面接触应力,因此在齿轮设计和制造过程中,需要合理考虑径向力的影响,并进行相关的优化。

3. 径向力的计算可以采用受力分析或者基于齿轮传动系统静力平衡的方法进行求解,通过计算得出径向力的大小和方向,然后设计相应的轴承结构和齿轮支撑方式。

总结:圆柱齿轮在传动过程中存在着圆周力、轴向力和径向力等多种受力形式,这些力的影响对于齿轮系统的稳定运行和寿命具有重要的意义。

齿轮泵的径向力和轴向力分析齿轮泵是一种常用于输送液体的机械装置,其主要工作原理是通过一对齿轮的相互啮合来达到吸入和排出液体的效果。

在齿轮泵的运行过程中,会产生一定的径向力和轴向力。

本文将对齿轮泵的径向力和轴向力进行分析,并探讨其对齿轮泵运行的影响。

首先,我们来看一下齿轮泵的径向力。

径向力是指齿轮泵在运行过程中,液体所施加的垂直于齿轮轴线方向的力。

齿轮泵的径向力产生于齿轮的啮合过程中,主要有两个方面的因素影响。

首先,齿轮的啮合间隙会对径向力产生影响。

啮合间隙是指两个齿轮啮合时,齿槽和齿槽之间的间隙。

一般情况下,齿轮泵在设计时会考虑到啮合间隙的影响,通过合理的加工和装配来控制啮合间隙的大小,以减小径向力的产生。

其次,液体流动的阻力也会对径向力产生影响。

当液体通过齿轮泵时,会产生一定的摩擦和阻力,从而对齿轮产生径向力的作用。

齿轮泵的设计中通常会考虑到液体流动的特性,通过改进齿轮的结构和液体流道的设计,以降低径向力的大小。

接下来,我们来探讨一下齿轮泵的轴向力。

轴向力是指齿轮泵在运行中,沿着齿轮轴线方向产生的力。

与径向力不同,轴向力的产生主要是由于液体的流动带来的冲击力所致。

齿轮泵的工作原理是通过两个齿轮的啮合,将液体从吸入口吸入到泵腔中,再通过排出口排出。

在液体流入和流出的过程中,会产生一定的流体冲击力,并沿着齿轮轴线的方向传递。

这种流体冲击力就是齿轮泵的轴向力。

齿轮泵的设计中通常会考虑到轴向力的产生,通过合理确定齿轮的结构和液体流道的设计,以减小轴向力的大小。

另外,也可以通过增加轴承的数量和改变轴承间隔,来分担和缓冲轴向力,减少对齿轮泵运行的影响。

总结起来,齿轮泵的径向力和轴向力是在工作过程中产生的,对泵的运行稳定性和寿命有一定的影响。

通过合理的设计和调整,可以减小径向力和轴向力的大小,提高齿轮泵的工作效率和可靠性。

在实际应用中,为了保障齿轮泵的正常工作,需要定期检查和维护。

首先,要检查齿轮泵的润滑情况,确保润滑油的充足和质量。

第10讲:轴向力径向力及平衡10.1 轴向力产生的原因1. 泵在运转时,叶轮前后盖板压力不对称产生轴向力,其力的方向指向吸入口方向。

2. 动反力:液体从吸入口到排出口改变方向时作用在叶片上的力,该力指向叶轮后面。

3. 泵内叶轮进口压力与外部大气压不同在轴端和轴台阶上产生的轴向力。

4. 立式泵转子重量引起的轴向力,力的方向指下面。

5. 其它因素:泵腔内的径向流动影响压力分布;叶轮二侧密封环不同产生轴向力。

10.2 轴向力的计算10.2.1 叶轮前后盖板不对称产生的盖板力A 1假设盖板二侧腔的液体无泄漏流动,并以叶轮旋转角速度之半ω/2旋转,则任意半径R 处的压头h ‘为:h ‘=(ω2/8g )(R 22-R 2) R 2-叶轮外径半径假定叶轮进口轴面速度与出口轴面速度相等,V m1=V m2, 进口圆周分速度V u1=0叶轮出口势扬程H P =H T -((g H T /u 2)2/2g )= H T (1-(g H T //2u 22)叶轮后盖板任意半径处,作用的压头差为:h =H P -h ‘=H P -(ω2/8g )(R 22-R 2)将上式二侧乘以液体密度ρ和重力加速度g ,并从轮毂半径积分到密封环半径,则得盖泵轴向力A 1=πρg(R m 2-R h 2)[H P -(ω2/8g )((R 22-(R m 2+R h 2)/2))] 10.2.2 动反力A 2A 2=ρQ t (V mo -V m3COO α) (N )其中ρ-流体密度 (Kg/m 3) Q t -泵理论流量V mo V m3 -叶片进口稍前和出口稍后的轴面流速 α-叶轮出口轴面速度与轴线方向的夹角 10.2.3 总的轴向力:A= A 1-A 2 对多级泵:A =(i -1)(A C )+ A S i -叶轮级数 A C -次级叶轮轴向力 A S -首级叶轮轴向力按上述方法计算得到的轴向力,通常比实际的要小15~20%。