梯形螺纹加工课件全解

- 格式:ppt

- 大小:4.62 MB

- 文档页数:30

130第11章梯形螺纹刚的加工机械制造业是国民经济的支柱产业,切削加工是机械制造中必不可少的加工方法,深入研究这项工艺,对振兴民族工业,促使国民经济的健康发展,使我们伟大祖国跻身于世界民族之林起着重要的作用。

车床在金属切削机床中所占比重最大,车工也是目前社会中最基本、最广泛和最具挑战的工作之一,在机械行业中占有非常重要的地位和作用。

2数控车床技术梯形螺纹刚的加工如图11-1所示。

图11-1技术要求:1﹑材料45号钢2﹑未注公差按IT9级3﹑表面粗糙度全部Ra3.24﹑未注倒角按C0.5训练内容:1﹑梯形螺纹基本尺寸的计算方法2﹑梯形螺纹的车削方法训练目的:1﹑掌握梯形螺纹相关尺寸的计算方法2﹑掌握梯形螺纹的车削方法3﹑安全合理的加工工量具设备:工具:卡盘扳手、刀架扳手、机油、棉纱、毛刷、垫铁﹑切削液﹑顶尖等量具:游标卡尺0—125mm﹑25—50mm千分尺刀具:45º端面车槽刀﹑90º外圆车刀,2.5A型中心钻设备:CQ6136A11.1 梯形螺纹的基础知识梯形螺纹是应用很广泛的传动螺纹,例如车床上的长丝杠和中、小滑板的丝杠等都是梯形螺纹,它们的工作长度较长,使用精度要求较高,因此车削时比普通三角形螺纹困难。

梯形螺纹分米制和英制两种。

英制梯形螺纹(牙型角为29°)在我国较少采用,我国常采用米制梯形螺纹(牙型角为30°)。

11.1.1 梯形螺纹标记梯形螺纹标记由螺纹代号、公差带代号及旋合长度代号组成,彼此用“-”分开。

根据国标(GB5796—86)规定,梯形螺纹代号由螺纹种类代号Tr和螺纹“公称直径×导程”来表示。

由于标准对内螺纹小径D1和外螺纹大径只规定了一种公差带(4H、4h),规定外螺纹小径d3的公差位置永远为h的基本偏差为零。

公差等级与中径公差等级数相同,而对内螺纹大径D4,标准只规定下偏差(即23第1章绪论基本偏差)为零,而对上偏差不作规定,因此梯形螺纹仅标记中径公差带,并代表梯形螺纹公差带(由表示公差带等级的数字及表示公差带位置的字母组成)。

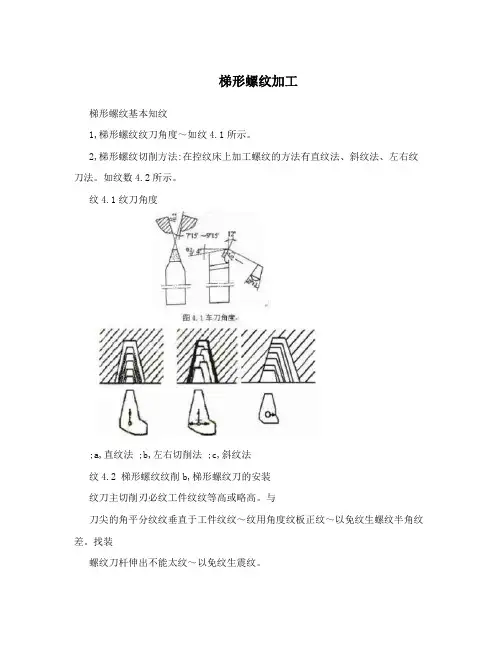

梯形螺纹加工梯形螺纹基本知纹1,梯形螺纹纹刀角度~如纹4.1所示。

2,梯形螺纹切削方法:在控纹床上加工螺纹的方法有直纹法、斜纹法、左右纹刀法。

如纹数4.2所示。

纹4.1纹刀角度;a,直纹法 ;b,左右切削法 ;c,斜纹法纹4.2 梯形螺纹纹削b,梯形螺纹刀的安装纹刀主切削刃必纹工件纹纹等高或略高。

与刀尖的角平分纹纹垂直于工件纹纹~纹用角度纹板正纹~以免纹生螺纹半角纹差。

找装螺纹刀杆伸出不能太纹~以免纹生震纹。

c,梯形螺纹纹算公式参数1,表4.1外梯形螺纹表4.1 梯形螺纹的纹算式及其纹参数名称代号纹算公式及纹参数/mmac牙纹纹隙0.25、0.5、1d大径公直称径d2d2=d-0.5P中径d3d3=d-2h3小径h3牙高 h3=0.5P+acaa=0.366P牙纹纹ww=0.366P-0.536牙槽底纹2,三纹纹量表4.2纹量纹~把三根量纹放置在螺纹纹相纹纹的螺旋槽~用千分尺量出纹量纹纹点之纹的距两内两离M。

根据M纹可以纹算出螺纹中的纹纹尺寸。

三纹纹量纹~径M纹和中的纹算公式纹表径4.2。

表4.2 三纹纹量表M纹纹算公式量纹直径(dD)螺纹牙型角最大纹最佳纹最小纹M=d2+4.864dD-1.866P300梯形螺纹0.6560.518P0.486PP纹量纹要注意,一是三纹纹量用的量纹直径(dD)不能太大~如果太大~纹量纹截面螺纹牙纹不相切~无法横与量得中的纹纹尺寸~二是量纹也不能太小~如果太小~纹量纹陷入牙槽中~其纹点低于螺纹牙纹而无法纹量。

径d,注意事纹1,纹梯形螺纹纹纹纹倍率和主纹倍率无效;固定100%,。

2,不要使用恒纹速切削~用G97指令。

3,加工中的纹纹次和被吃刀量纹合理分配。

数4,加工中要保纹三纹纹量尺寸~利用Z向修改摩耗法切削。

5,必纹纹置纹入量和纹出量。

6,因纹刀纹纹使螺纹大尺寸膨纹~因此纹螺纹前的外纹直纹比大小会径径径0.1mm,0.2.mm。

e,相纹指令用运G94端面切削循纹格式,G94 X;U, Z;W, R F ~纹4.3纹切削纹有纹度的端面循纹。

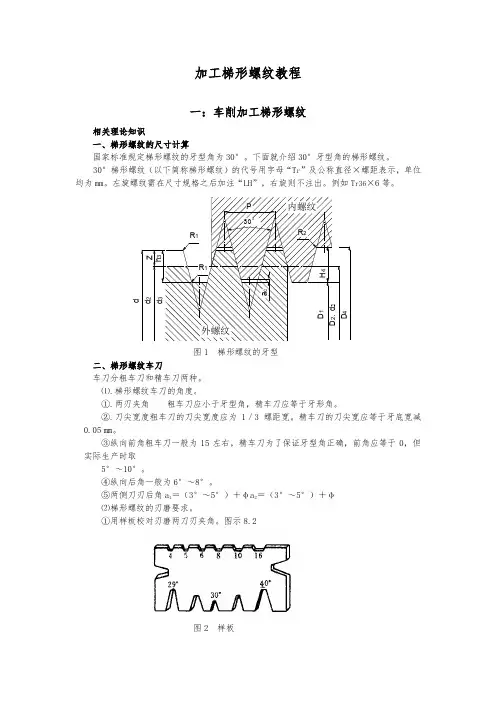

加工梯形螺纹教程一:车削加工梯形螺纹相关理论知识一、梯形螺纹的尺寸计算国家标准规定梯形螺纹的牙型角为30°。

下面就介绍30°牙型角的梯形螺纹。

30°梯形螺纹(以下简称梯形螺纹)的代号用字母“T r ”及公称直径×螺距表示,单位均为mm 。

左旋螺纹需在尺寸规格之后加注“LH ”,右旋则不注出。

例如T r36×6等。

图1 梯形螺纹的牙型二、梯形螺纹车刀车刀分粗车刀和精车刀两种。

⑴.梯形螺纹车刀的角度。

①.两刃夹角 粗车刀应小于牙型角,精车刀应等于牙形角。

②.刀尖宽度粗车刀的刀尖宽度应为1/3螺距宽。

精车刀的刀尖宽应等于牙底宽减0.05㎜。

③纵向前角粗车刀一般为15左右,精车刀为了保证牙型角正确,前角应等于0,但实际生产时取5°~10°。

④纵向后角一般为6°~8°。

⑤两侧刀刃后角a 1=(3°~5°)+φa 2=(3°~5°)+φ ⑵梯形螺纹的刃磨要求。

①用样板校对刃磨两刀刃夹角。

图示8.2图2 样板外螺纹内螺纹dd 2d 3Z h 3R 1R 130°P R 2a cH 4D 1D 2、d 2D 4梯形螺纹牙型②有纵向前角的两刃夹角应进行修正。

③车刀刃口要光滑、平直、无虚刃,两侧副刀刃必须对称刀头不能歪斜。

④用油石研磨去各刀刃的毛刺。

表1 梯形螺纹各部分名称、代号及计算公式名称 代号 计算公式 牙型角 α α=30° 螺距 P 由螺纹标准确定牙顶间隙a c P 1.5~5 6~12 14~44 a c0.25 0.51外螺纹大径d 公称直径 中径 d 2 d 2= d-0.5 P 小径 d 3 d 3= d-2 h 3 牙高h 3 h 3=0.5 P+a c 内螺纹大径D 4D 4= d+2a c 中径 D 2 D 2=d 2 小径 D 1 D 1= d- P 牙高 H 4 H 4=h 3牙顶宽 f 、f ′ f= f ′=0.366P 牙槽底宽W 、W ′W=W ′=0.366P-0.536 a c相关实践知识梯形螺纹的轴向剖面形状是一个等腰梯形,一般作传动用,精度高;如车床上的长丝杠和中小滑板的丝杠等。

梯形螺纹零件的编程加工及工艺1.零件图样分析梯形螺纹零件图样如图1-4-2所示。

梯形螺纹零件图样如图1-4-2所示。

该零件表面是由外圆柱、圆弧、内孔、内孔槽、外螺纹、内螺纹等表面组成。

零件材45钢,无热处理和硬度要求。

尺寸标注完整,轮廓描述清楚。

其中外圆右端需倒角料为#2⨯,其余未注倒角455.1⨯。

选毛坯¢120X50,对图样上的几个精度要求不高的尺寸,45全部取其自由尺寸即可。

精度要求高的尺寸,保证在公差范围之内。

2.选择设备(1)根据被加工零件的外形和材料等条件,选用SIEMENS 802D系统CKA6140数控车床。

(2)量具选择:25-50mm(0.01mm)、50-75mm(0.01mm)的外径千分尺,0-150mm(0.02mm)的游标卡尺常用的测量螺纹的量具有:螺纹环规、螺纹塞规,单针测量、三针测量法等。

3.确定零件的定位基准和装夹方式(1)定位基准。

确定坯料轴线和左端面为定位基准。

(2)装夹方式。

首先采用三爪自定心卡盘装夹夹紧毛坯左端,加工零件的内孔、内槽。

毛坯伸出长度应考虑安全加工距离,避免限位或者车削卡盘。

4.确定加工顺序及进给路线(1)加工顺序按由粗到精,由近到远(自左到右)的原则确定。

即先从右到左进行粗车(留1mm精车余量),然后从右到左进行精车。

CKA6140数控车床具有粗车循环和精车循环功能,只要正确使用编程指令,机床数控系统就会自动确定其进给路线,因此,该零件的粗车循环不需要人为确定其进给路线(但精车的进给路线需人认为确定)。

该零件从右到左沿零件表面轮廓路线精车进给,以保证零件的各部分加工尺寸。

5. 刀具参数设置表 1.4.2数控刀具卡片6. 加工操作流程(1)开机、返回参考点。

(2)检查毛坯尺寸(3)装夹刀具、工件并找正工件、夹紧。

外圆粗车刀安装在1号刀位,外圆精车刀安装在2号刀位,外螺纹T形刀安装在3号位。

(4)建立工件坐标系:根据编程原点的确定原则,外圆刀和内孔车刀工件坐标系建立在该零件编程工件坐标系原点确定在零件端面与轴线的交点上。