金属焊接-焊接方法共54页文档

- 格式:ppt

- 大小:4.46 MB

- 文档页数:54

金属焊接工艺焊接方法以下是几种常见的金属焊接方法:1. 电弧焊接:通过在两个金属之间形成弧光,在高温下将它们熔化并连接在一起。

这是一种常用的焊接方法,适用于不同类型的金属。

2. 氩弧焊接:与电弧焊接类似,但在焊接过程中使用惰性气体氩来保护熔化的金属,防止氧气和其他杂质的侵入。

这种方法常用于对焊接质量要求较高的应用中。

3. 气体保护焊接:利用惰性气体(例如氩气)或活性气体(例如二氧化碳)来保护焊接区域,防止氧气和其他杂质的进入。

这种方法适用于焊接不锈钢等特殊金属。

4. 点焊:通过在金属接触点处通过大电流电弧进行瞬间加热,使金属瞬间融化并连接在一起。

这种方法常用于融合金属薄板。

5. 激光焊接:利用激光束产生的高能量焦点,将金属熔化并连接在一起。

这种方法具有精确控制和高速焊接的优势,常用于高精度应用。

焊接参数在进行金属焊接时,有一些关键的参数需要考虑,包括:1. 焊接电流:控制焊接过程中产生的电弧强度和热量。

2. 焊接电压:控制焊接电弧的电场强度,影响焊接区域的热分布。

3. 焊接速度:控制焊接过程中金属的熔化和冷却速度,影响焊接强度和质量。

4. 电弧长度:控制焊接过程中电弧的长度,影响焊接区域的热输入。

5. 氩气流量:对于氩弧焊和气体保护焊,控制氩气的流动速度和保护效果。

检测和质量控制为了确保金属焊接的质量和可靠性,需要进行检测和质量控制。

以下是一些常见的方法:1. X射线检测:通过X射线照射金属焊缝,检测焊缝的缺陷和质量。

2. 超声波检测:利用超声波检测焊缝内部的缺陷和异物。

3. 组织分析:通过金相显微镜观察焊缝的金属组织,评估焊接质量和强度。

4. 压力试验:对焊缝施加一定压力,检测焊缝的密封性和承载能力。

以上是关于金属焊接工艺的简要介绍,不同的焊接方法和参数选择取决于具体应用和需求,确保焊接质量和安全是至关重要的。

一张图,看懂各种金属的焊接方法!

文章转自网络,如有侵权,联系删除。

目前,大多数金属可采用一种或多种焊接方法进行焊接。

可焊金属可焊接的厚度范围很广,从最薄的板到最厚的板。

此外,这些金属可以在任何位置焊接;有些金属不能通过任何焊接方法进行连接。

各种金属材料的熔点、密度、热导率、拉伸强度、塑性等性能可以用来测量金属材料的焊接难度。

在所有金属材料中,普通碳钢是应用最广泛的一种;其次是铸铁,但大部分铸铁材料不用于焊接结构,也需要焊接或焊接修补;另一种是合金钢、不同合金钢(如低合金高强度钢、热处理钢、超高强度钢等)需要采用不同的焊接工艺;铝及其合金由于储量大,应用范围越来越广泛,特别是在轻量化应用中,不同的铝合金具有不同的性能,需要不同的焊接工艺;铜及其合金主要用于高导电性、耐腐蚀性或导热性的场合;不锈钢和铸钢的焊接工艺类似于轧钢。

由于成分相似,不同的不锈钢性能不同,焊接工艺也不同。

尽管镍及其合金并没有被广泛使用,而且使用量很小,但它们非常重要,因为镍合金在某些应用环境中是最佳选择;镁及其合金在普通金属中是最小的,而且它们也很重要,因为它们在普通金属中最轻,而且大多数用于焊接。

ING 结构。

各种常用金属材料及其使用方法如图1所示。

图注:A-焊接性好;B-可用;C-很少选用;N-焊接性极差。

SMAW-手工电弧焊;GTAW-钨极惰性气体保护焊;PAW-等离子弧焊;SAW-埋弧焊;GMAW-熔化极气体保护焊;FCAW-药芯焊丝电弧焊;ESW-电渣焊;BW-电子束焊;OFW-氧乙炔焊。

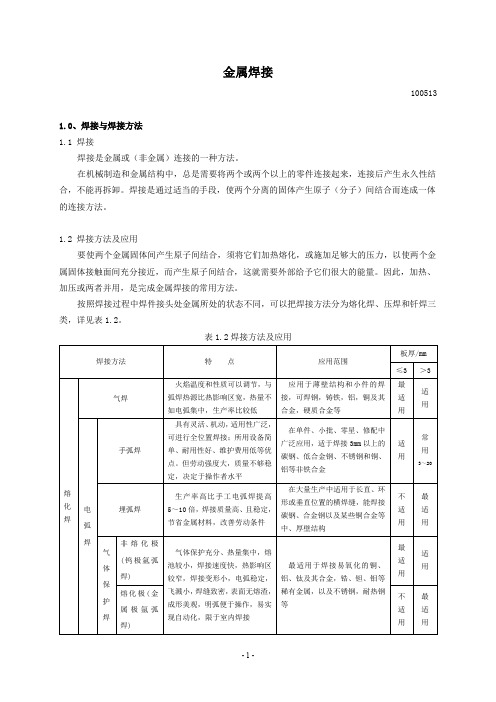

金属焊接1005131.0、焊接与焊接方法1.1 焊接焊接是金属或(非金属)连接的一种方法。

在机械制造和金属结构中,总是需要将两个或两个以上的零件连接起来,连接后产生永久性结合,不能再拆卸。

焊接是通过适当的手段,使两个分离的固体产生原子(分子)间结合而连成一体的连接方法。

1.2 焊接方法及应用要使两个金属固体间产生原子间结合,须将它们加热熔化,或施加足够大的压力,以使两个金属固体接触面间充分接近,而产生原子间结合,这就需要外部给予它们很大的能量。

因此,加热、加压或两者并用,是完成金属焊接的常用方法。

按照焊接过程中焊件接头处金属所处的状态不同,可以把焊接方法分为熔化焊、压焊和钎焊三类,详见表1.2。

表1.2焊接方法及应用2.0、金属的可焊性金属的可焊性,是指金属在某种焊接方法和工艺参数等条件下,获得优质焊接接头的难易程度。

同一金属,采用不同焊接方法或工艺参数等,其可焊接性可能有很大差别。

在设计时,必须注意焊件结构形状、刚度、焊接方法、焊接材料及焊接工艺条件,考虑工件材料的可焊性。

2.1 钢的可焊性含碳量越低,钢合金中合金的含量越低,其焊接性能越好,含碳量和合金含量越大,可焊性不好,焊接时淬裂的可能性越大,详见表2.1。

2.2 有色金属的可焊性表2.2.1 铝及铝合金的可焊性表2.2.2铜及铜合金的可焊性3.0、焊缝3.1基本符号基本符号是表示焊缝横截面形状的符号,详见表3.1。

表3.1 基本符号3.2辅助符号辅助符号是表示焊缝表面形状特征的符号,详见表3.2。

表3.2辅助符号3.3补充符号补充符号是为了补充说明焊缝的某些特征而采用的符号,详见表3.3。

表3.3补充符号3.4焊缝符号的标注3.4.1基本要求完整的焊缝表示方法除了上述基本符号、辅助符号,补充符号以外,还包括指引线、一些尺寸符号及数据。

指引线一般由带有箭头的指引线(简称箭头线)和两条基准线(一条为实线,另一条为虚线)两部分组成,如图3.4.1-1所示。

金属焊接方法之不锈钢焊金属焊接:金属饰面工程施工中,金属连接主要的方式之一是焊接,因此,焊接的质量直接影响到金属饰面工程的质量。

从事金属饰面工程技术人员应该了解焊接工艺的施工要点及质量检验标准,这样才能保证金属饰面工程的质量。

在金属饰面工程施工中,常用的焊接方法有三种:一是焊条电弧焊,还有气焊。

金属饰面装饰中常用三种焊接方法,比较见表如下:常用三种焊接方法比较焊接方法焊条电弧焊钨极氩弧焊(TIG)CO2气体保护焊焊接设备交、直流电弧焊机TIG焊机CO2焊机焊接位置平、立、横、仰平、立、仰平、立、横、仰母材及厚度低碳钢、高强度钢、不锈钢、特种钢、铜合金、铸铁等。

焊件厚度在1.6mm以上低碳钢、不锈钢、特种钢、铝、铜、钛及其合金等。

焊件厚度在0.5mm以上低碳钢、高强度钢、特种钢等。

焊件厚度在1.6mm以上焊接材料焊条焊丝、氩气CO2气焊用焊丝、CO2焊接辅具焊钳导电嘴、钨极导电嘴、喷嘴焊接装置操作范围焊钳和焊机间距50m以下焊枪与焊机间距4~8m 焊枪与送丝装置间距3m;送丝装置与焊机间距25m以下备注灵活性高,薄板、厚度都能焊,效率低适用于各种金属冥顽接,质量好,效率低薄板、厚板均能焊接,效率高,焊缝外观稍差一、焊条电弧焊(一)不锈钢焊条电弧焊1.不锈钢焊条电弧焊的施焊要点不锈钢焊条电弧焊的施焊要点,见表如下施焊要点简要说明根据不同类别的不锈钢实际工作条件选用焊条焊接在高温工作的耐热不锈钢的焊条,应满足焊缝金属的抗热裂纹性能和焊接接头的高温性能对Cr/Ni≧1的奥氏体耐热钢,一般均采用奥氏体-铁素体不锈钢焊条,焊缝金属中含体积分数为2%~5%的铁素体为宜。

铁素体含量过低时,焊缝金属抗裂性差;铁素体含量过高时,在高温长期使用或热处理时易产生脆化相,造成焊缝金属裂纹对Cr/Ni<1的稳定型奥氏体耐热钢,在保证焊缝金属具有与母材化学成分大致相近的同时,还要在焊缝金属中增加Mo、W、Mn等元素的含量,既保证焊缝金属的热强性,又提高焊缝的抗裂性根据不同类别的不锈钢实际工作条件选用焊条对在腐蚀介质中工作的耐蚀不锈钢,应按腐蚀介质和工作温度选择焊条:1.工作温度在300℃以上,介质腐蚀性较强的焊件,需选用含有Ti或Nb稳定化元素或超低碳的不锈焊条2.焊件内腐蚀介质含有稀硫酸或盐酸时,应选用含Mo或含Mo和Cu的不锈钢焊条3.在常温下工作,介质腐蚀性弱或仅为避免锈蚀污染的焊件,可选用不含Ti或Nb 的不锈钢焊条总之,选用不锈钢焊条时,还要考虑含碳量,即熔形敷金属的含碳量不高于母材的含碳量,药皮类型代号为17或16的焊条尽量采用平焊位置为保证焊接质量焊接时应尽量采用平焊位置,当必须进行立、仰焊时,要选用比平焊时直径小的焊条选用较小的焊接电流不锈钢焊芯电阻比低碳钢大4~5倍,焊接时焊芯会因电阻热严重发热,造成焊条药皮发红开开裂,使后半根焊条的焊接工艺性能变坏,难以获得合适的化学成分及造成不可避免的焊接缺陷,药皮类型代号为17的新型高效不锈钢焊条(如E316-17),可采用较大的焊接电流以提高熔敷效率采用短弧快速焊运条方法焊接不锈钢时,尽量采用短弧焊接,弧长以2~3mm为宜,电弧过长,容易产生热裂纹焊接时要快速焊,不允许焊条作横向摆动,目的是提高焊缝金属抗晶间腐蚀能力和减少产生热裂纹的倾向加强焊道清渣多层焊时,每焊完一层焊缝后,都应彻底清除焊渣,且必须使用不锈钢钢丝刷,禁止使用碳素钢钢丝刷焊前焊格要进行,烘干后的焊条要保管好,以免再次受潮在用吸潮的焊条焊接马氏体不锈钢及铁素体不锈钢时,容易产生延迟裂纹;焊接奥体不锈钢时,焊接表面易产生气孔或凹坑缺陷,所以,不锈钢焊条前要进行烘干,烘干温度如下:焊条类别药皮类别烘干温度(℃)保温时间(min)铬不锈钢低氢型300~350 30~60钛钙型200~250奥氏体不锈钢低氢型200~300 30~60钛钙型150~250钛酸型280~350 60焊条烘干不得超过3次,以免药皮变质开裂影响焊接质量,烘干后的焊条,应立即放在焊条保温筒内,以免再次吸潮。