阻抗谱定量分析金属_有机涂层界面粘接力

- 格式:pdf

- 大小:623.10 KB

- 文档页数:6

金属基复合材料的界面粘结强度研究导言金属基复合材料由于其独特的物理和化学特性,在航空、航天、汽车和船舶等领域得到广泛应用。

其中,界面粘结强度作为影响材料力学性能的重要因素,一直是材料研究的热点之一。

本文将讨论金属基复合材料的界面粘结强度研究,并探讨其影响机制与提高方法。

一、界面粘结强度的影响因素界面粘结强度受到多种因素的影响,包括金属基体和增强相的化学成分、微结构特征、处理工艺等。

1.1 化学成分界面化学成分的选择会直接影响粘结强度。

通常,合理匹配金属基体和增强相的化学成分能够提高界面的相容性和结合强度。

此外,界面的形成过程也会受到化学反应的影响,进而影响粘结强度。

1.2 微结构特征金属基复合材料界面的微观结构特征对粘结强度起着重要作用。

比如,界面分布均匀、界面相互扩散程度高的材料,其界面粘结强度通常会更高。

此外,界面上的氧化物、夹杂物等缺陷也会对粘结强度产生负面影响。

1.3 处理工艺适当的处理工艺是提高界面粘结强度的有效手段。

常用的处理方法包括热处理、表面处理、界面改性等。

这些工艺可以调控材料的化学成分、界面结构以及缺陷状态,从而提高界面的相容性和结合强度。

二、界面粘结强度的测试方法为了准确评估金属基复合材料的界面粘结强度,研究者们发展了多种测试方法。

2.1 剥离实验剥离实验是一种常用的测试界面粘结强度的方法。

通过在界面上施加剥离载荷,并测量载荷和位移之间的关系,可以得到界面的粘结强度。

2.2 拉伸实验拉伸实验是另一种测试界面粘结强度的常用方法。

将复合材料样品制成拉伸试样,施加拉力加载,并记录力和变形之间的关系,从而计算界面的粘结强度。

2.3 微观观察和力学测试利用扫描电子显微镜(SEM)和透射电子显微镜(TEM)等技术,可以观察界面微观结构和缺陷,并结合力学测试,分析界面的粘结强度。

三、提高金属基复合材料界面粘结强度的方法为了提高金属基复合材料的界面粘结强度,研究者们提出了多种方法。

3.1 优化界面化学成分通过选择合适的化学成分,可以改善金属基体和增强相之间的相容性,提高界面的结合强度。

涂漆和未涂漆金属试样的电化学阻抗谱(eis)第3部分涂漆和未涂漆金属试样的电化学阻抗谱(EIS)是一种常用的测试方法,以评估涂层对金属的保护能力。

在这篇文章中,我们将探讨EIS 测试时需要注意的一些重要事项和应该关注的参数。

注意事项:1. 准备金属试样时,应保持试样表面干燥和清洁,以避免任何表面污染对测试结果的干扰。

2. 在进行测试前,应确保电解质溶液的pH值、浓度和温度等条件符合要求,以确保测试结果的准确性。

3. 在测试过程中,应保持电极的稳定性,防止电极表面发生变化,进而影响测试结果。

4. 在测试过程中,要避免外界环境干扰,确保测试结果的准确性。

重点参数:1. 阻抗大小(impedance magnitude):阻抗大小被视为表征涂层保护能力的最可靠指标。

较高的阻抗大小表明涂层对金属的保护效果更好。

2. 相位角(phase angle):相位角显示了EIS测试过程中电流和电压信号的相位差异。

相位角的改变可能表示金属和涂层之间的化学和电学变化。

3. 双电层电容(double-layer capacitance):双电层电容是指涂层表面形成的电荷层。

对于涂层进行了优化的试样,其双电层电容应该更高,从而表明其保护能力更强。

4. 半径(radius):半径是一种描述EIS曲线形状的参数。

涂层质量越好,其EIS曲线的半径越大。

5. 容积电阻(volume resistivity):容积电阻描述涂层材料本身的电学性质。

较高的容积电阻表示涂层具有更好的电绝缘性能。

总结:通过对涂漆和未涂漆金属试样的EIS测试结果进行分析和对比,可以评估涂层对金属的保护能力和涂层质量。

在进行EIS测试时,需要注意控制测试条件的一致性,以确保测试结果的可靠性。

需要注意的参数包括阻抗大小、相位角、双电层电容、半径和容积电阻。

两种含导电颗粒的有机涂层的电化学阻抗谱特征多数金属在使用过程中会发生腐蚀,涂覆涂层是防止金属腐蚀的有效方法,EIS是研究涂层防护性能最重要的工具之一,关于有机涂层的EIS研究已经很系统,但添加导电颗粒的有机涂层的交流阻抗谱,还需要进一步深入研究。

论文在Q235碳钢基体表面分别涂覆不含导电涂料的环氧清漆涂层、炭黑添加型环氧涂层(炭黑含量为1 wt%和3 wt%)以及铝粉添加型环氧涂层(铝粉添加量为20wt%、40wt%和60 wt%),制得涂层/碳钢试样,涂层厚度均为150μm左右。

通过电化学交流阻抗谱研究了三类环氧涂层在3.5 wt% NaCl溶液中的电化学行为。

采用傅里叶红外光谱对涂层官能团变化及涂层老化情况进行分析。

并通过扫描电子显微镜和EDS对涂层下基体表面腐蚀情况进行观察和研究。

另外,使用特征频率法、中频相位角和高频相位角等几种快速评价方法对三类涂层进行了评价和比较。

所得主要结论如下:1、环氧清漆涂层的EIS谱图中,浸泡前期只有一个时间常数;添加炭黑后的环氧涂层的EIS谱图中,在浸泡初始阶段就表现为两个时间常数,这是由于炭黑的比表面积较大,存在明显的界面效应。

并且,当炭黑添加量增加时,炭黑表面电荷转移电阻下降。

添加炭黑会使涂层的低频阻抗模值|Z|0.01Hz和涂层电阻Rc显著下降,随着浸泡时间的延长,不含炭黑的环.氧涂层的|Z|0.01Hz和Rc逐渐下降,含炭黑的环氧涂层的|Z|0.01Hz和Rc无明显下降。

傅里叶红外光谱表明,环氧清漆涂层和添加炭黑的环氧涂层在溶液的浸泡过程中不发生明显老化降解,SEM/EDS结果显示,不含炭黑的环氧涂层下的基体在200 d后基体出现腐蚀,而含1 wt%和3 wt%炭黑的环氧涂层下基体完好平整,这是因为炭黑有补强作用,能显著提高涂层的耐溶剂性和抗渗透性。

2、铝粉添加型涂层在3.5wt% NaCl溶液中的失效过程分为三个阶段:第一阶段,介质不断渗透,铝粉颗粒表面发生反应,并且腐蚀产物发生扩散;第二阶段,介质渗透到基体表面,铝粉腐蚀产物在涂层/基体界面发生横向扩散;第三阶段,基体表面腐蚀产物和铝粉腐蚀产物逐渐堆积,逐渐形成腐蚀产物层。

涂漆和未涂漆金属试样的电化学阻抗谱(eis)第3部分随着科技和工业的不断发展,金属制品在人们的日常生活和工作中发挥着越来越重要的作用。

金属制品的使用寿命和性能需要进行有效的评估和控制,其中涂漆和未涂漆金属试样的电化学阻抗谱(EIS)是一种常用的评估方法。

EIS是一种非常重要的技术,可以评估不同界面材料的电子传输和离子传输性能,以及电化学反应的动力学和热力学性质。

因此,EIS被广泛应用于材料科学、建筑工程、医药、食品、化学以及环境研究等领域。

涂漆和未涂漆金属试样的EIS分析旨在确定材料与外界环境的电化学行为和腐蚀行为。

由于涂层具有保护性能,涂层的特性对于金属试样的防腐蚀性能起着至关重要的作用。

未涂漆金属试样是没有进行任何表面修饰的,其表面会很快被空气中的氧气和水蒸气破坏而腐蚀。

在EIS分析中,根据电位或电流来施加电荷或电压。

与驱动力直接作用的其他技术不同,例如极化曲线法,它可以动态地对界面反应进行测量,因此可以快速确定电荷传输、离子传输以及亲和力的性质。

EIS测量的最重要特征之一是使用正弦波信号,当前离子激发采用外部振荡器驱动。

在波形电动势的作用下,材料发生自由电流,根据欧姆定律,材料的导电性可以恒定的增加,变化或下降等。

针对实验中涂漆和未涂漆金属试样的EIS分析结果,可以发现两者的阻抗谱明显不同。

因为涂层的存在,涂漆金属试样的阻抗值更稳定,电阻更高,这说明涂层可以保护材料的表面,因此Resistinace 值较大,稳态值大(几百到几k欧姆)而相角值更接近于负值,表明电阻分量比电容分量大,证明涂层对金属试样的防护效果比较显著,具有良好的腐蚀保护效果。

相比之下,未涂漆金属试样显示出更低的阻抗值和更接近于0的相角,这表明试样的电化学反应更强烈,腐蚀程度也更高。

因此,这个结果明确表明涂层可以在金属试样以及其他金属制品表面提供有效的保护,防止其被水、氧气等环境因素破坏。

总的来说,EIS方法是一种基于对材料界面反应动力学性质的评估方法,可用于评估材料的耐腐蚀性能、导电性能、亲和力等。

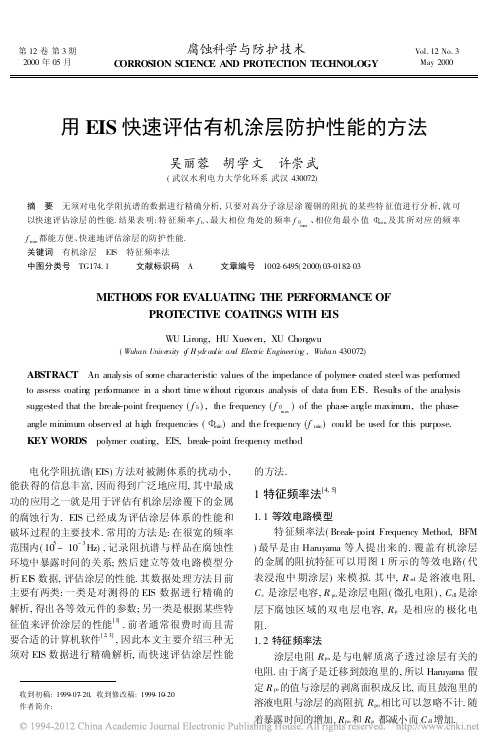

第12卷第3期 2000年05月腐蚀科学与防护技术C ORROSION SC IENC E A ND PROTEC TION TEC HNOLOGYVol.12No.3 May 2000收到初稿:1999-07-20,收到修改稿:1999-10-20作者简介:用EIS 快速评估有机涂层防护性能的方法吴丽蓉 胡学文 许崇武(武汉水利电力大学化环系武汉430072)摘 要 无须对电化学阻抗谱的数据进行精确分析,只要对高分子涂层涂覆钢的阻抗的某些特征值进行分析,就可以快速评估涂层的性能.结果表明:特征频率f b 、最大相位角处的频率f H m ax 、相位角最小值5min 及其所对应的频率f min 都能方便、快速地评估涂层的防护性能.关键词 有机涂层 EIS 特征频率法中图分类号 TG174.1 文献标识码 A 文章编号 1002-6495(2000)03-0182-03METHODS FOR EVALUATING THE PERFORMANCE OFPROTECTIVE COATINGS WITH EISW U Lirong,HU Xue wen,XU Chongwu(Wuhan Unive rsity o f H ydr au lic an d Electric Engineerin g ,Wuhan 430072)ABSTRACT An analysis of some characteristic values of the impedance of polymer -coated steel was performed to assess c oating performance in a short time without rigorous analysis of data from EI S.Results of the analysis suggested that the break -point frequency (f b ),the frequency (f H max )of the phase -angle maximum,the phase -angle minimum observed at high frequencies (5min )and the frequency (f min )could be used for this purpose.KEY WORDS polymer coating,EIS,break -point frequenc y method 电化学阻抗谱(EIS)方法对被测体系的扰动小,能获得的信息丰富,因而得到广泛地应用,其中最成功的应用之一就是用于评估有机涂层涂覆下的金属的腐蚀行为.EIS 已经成为评估涂层体系的性能和破坏过程的主要技术.常用的方法是:在很宽的频率范围内(105~10-3Hz),记录阻抗谱与样品在腐蚀性环境中暴露时间的关系;然后建立等效电路模型分析EI S 数据,评估涂层的性能.其数据处理方法目前主要有两类:一类是对测得的EIS 数据进行精确的解析,得出各等效元件的参数;另一类是根据某些特征值来评价涂层的性能[1].前者通常很费时而且需要合适的计算机软件[2,3],因此本文主要介绍三种无须对EIS 数据进行精确解析,而快速评估涂层性能的方法.1特征频率法[4,5]1.1等效电路模型特征频率法(Break -point Frequency Method,BFM )最早是由Haruyama 等人提出来的.覆盖有机涂层的金属的阻抗特征可以用图1所示的等效电路(代表浸泡中期涂层)来模拟.其中,R sol 是溶液电阻,C c 是涂层电容,R po 是涂层电阻(微孔电阻),C dl 是涂层下腐蚀区域的双电层电容,R p 是相应的极化电阻.1.2特征频率法涂层电阻R po 是与电解质离子透过涂层有关的电阻.由于离子是迁移到鼓泡里的,所以Haruyama 假定R p o 的值与涂层的剥离面积成反比,而且鼓泡里的溶液电阻与涂层的高阻抗R po 相比可以忽略不计.随着暴露时间的增加,R po 和R p 都减小而C dl 增加.Fig .1Equivalent circuit for immersi on这是由于:R p o =R 0po P A d (1)R p =R 0pP A d (2)C d l =C 0dl A d (3)C c =C 0c A(4)式中,A 为试样总面积,A d 为剥离面积,R 0po (8#c m 2)、R 0p(8#c m 2)、C 0c(L F P cm 2)和C 0dl(L F P c m 2)分别为单位剥离面积上各参量的单元值.Haruyama 的研究认为,高频区相角为45.处的频率(f b )与阻抗参数有关,当R p o m R sol 且A d n A 时,有f b =1P 2P R po C c =(1P 2P R 0p o C 0c )(Ad P A)(5)而且,R 0p o=Q d (6)C 0c =E E 0Pd (7)其中,E 是涂层的介电常数,E 0是真空介电常数,d 是涂层厚度,Q 是涂层电阻率,所以f b =(2P E E 0Q)-1(A d P A )=f 0b D (8)式(8)中,f 0b是涂层材料的特征值,当E 和Q 不变时,f 0b与涂层厚度无关;D =A d P A 为剥离率.从式(8)可以看出,通过测量特征频率f b ,就能估计出涂层的剥离程度.从f b 随浸泡时间的变化,可以得到涂层表面生成微孔以及涂层P 金属界面的反应起泡等有关信息,从而可以对涂层的防护性能进行评估[6].一般情况下,f b 即为45.相角处的频率,很容易得到,不需要复杂的数据处理,且f b 在高频端,故不必进行费时的低频数据测量,因此特征频率法成了评价涂层性能的一种快速EIS 方法.2用最大相角处频率(f H max )评价涂层[7,8]2.1等效电路日本的Isa o Sckine 等人研究了最大相位角对应的频率(f H max ),根据它与涂层电阻的关系来评价涂层的防护性能.采用如图2所示的等效电路(代表浸泡初期的涂层),图中R sol 为溶液电阻,C f 为涂层电容,R f 为涂层电阻.Fig .2Equi valent circuit for immersion ini tial stage2.2用(f H max )评价涂层在Bode 图中找出最大相位角对应的频率f H max,实验表明,任何树脂,有无填料及何种填料,其Bode 图中的f H ma x 和R f 总成直线关系,即使考虑真实体系的弥散效应,对H max 和f H max 进行修正,其结果仍然很好地符合log(f H max)=-log2P -0.5log(R Sol C 2f )-0.5log R f (9)这说明f H max 可以作为评价涂层性能的指标.N.Kouloumbi 等人也用上述方法研究了不同的涂层[9],发现刚开始浸泡时各涂层的f H max 和R f 几乎相同,但随着浸泡时间的增长产生差异,防护性能好的涂层保持较高的f H max和R f .由于涂层属于高阻抗体系,测量频率低时就不精确,而R f 要求在低频端进行测量,而且浸泡时间很长,所以直接测量R f 既不精确又很费时,但利用f H max 和R f 的线性关系,就可以很容易地从Bode 图中测出f H ma x ,从而求出R f 的值.这也是一种方便、快捷、准确地评估涂层防护性能的方法.3用相位角最小值(5min )及其对应的频率(f mi n )评估涂层性能[5,10]3.1特征频率法的局限特征频率法的一个缺点,就是不适用于R po 很大和5min >45.的情况,因为此时f b 无法测定.另外,用f b 评估涂层的剥离程度时(式(8)),还必须考虑到E 和Q 会随浸泡时间发生变化,这一点在Haruya ma 的方法中忽略了.E 会因涂层吸水而增大,涂层中传输途径和缺陷的发展会使Q 减小,因此式(8)中的f 0b 就不是一个常数,它会随浸泡时间而改变,这样就无法用f b 正确评估涂层的防护性能了.3.2用5min 及f min 评估涂层性能Mansfeld 和Tsai 认为,除了f b ,还能用相角最小1833期 吴丽蓉等:用EIS 快速评估有机涂层防护性能的方法值5min 及其对应的频率f min 来表征剥离程度.采用图1的等效电路和一定的简化假设,他们给出以下关系式:f min =(1P 4P 2C c C dl R 2po )1P 2=(D P 4P 2E E 0C 0dl Q 2d )1P 2=a 1(D )1P 2(10)tan 5min =(4C c P C dl )1P 2=(4E E 0PC 0dl dD )1P 2=a 2(D )-1P 2(11)f b P f min =(C dl P C c )1P 2=a 3D 1P 2(12)其中,a 1=(4P 2E E 0C 0dl Q 2d )-1P 2,a 2=(4E E 0C 0dl d )1P 2,a 3=C 0dl P C 0c .为避免E 和Q 的影响,Mansfeld 和Tsai 建议使用与Q 无关的比率f b P f min (式(12)).由于5min 也与Q 无关(式(11)),所以用这个参数也能达到同样的目的.在现场研究中,人们所感兴趣的是快速地定性地评价涂层破坏程度,所以建议在两个频率进行阻抗测量.若这些频率在电容区,其log |Z |-log f 曲线的斜率为-1,那么测得的这两个阻抗值之比等于频率之比.随着涂层的破坏,这个比率R 会因R po 的减小而减小.比率R 1和R 2对D 作图(见图3),其中R 1和R 2定义为:R 1=log(Z 100P Z 10000)(13)R 2=log(Z 1P Z 100)(14)式中,Z i 是频率f i 对应的阻抗,0F R i F 2(图3).Fig .3Theory corves of R for exfoliatin g rate D对于在整个测量频率范围内阻抗都是电容性的完好的涂层,R 1=R 2=2.如果在测定R 1或R 2的频率范围内受到R p o 的影响,R 1与P 或R 2与就会随R p o 的减小而减小.在高频区测得的R 1与涂层的厚度d无关,并且对D 在0.1%~10%的涂层破坏最灵敏.R 2与薄涂层的厚度d 有一点关系,而且在D <0.1%时最有用.因此,R 2更适合于涂层破坏的初期.由于参数f b 、f min 、5min 、R 1和R 2都在较高的频率测定,它们的测量时间就很短.如果有了如图3中的校正曲线,就不必为测定涂层性能而对阻抗谱进行精确的分析了.Mansfeld 和Tsai 用这个方法分析美国海军使用的各种涂料体系涂覆的钢的腐蚀行为[10],结果表明用5min 及f min 能够快速地评估涂层的防护性能.4结语1本文介绍了3种快速评估涂层的防护性能的方法.特征频率f b 、最大相位角对应的频率(f H m ax )、相角最小值5min 及其对应的频率f min 和比率R 1和R 2都能用来定性地评定涂层性能,而无需精确地分析EIS 数据.由于这些参数都在较高的频率测定,所以测量时间很短.建议用这种方法来设计现场测试防护涂层的商业仪器.2在特征频率法中用f b 来估计涂层性能时,必须考虑到E 、Q 和D 可能会随暴露时间而改变.随着暴露时间的增长,f b 的增大或R po 的减小是由Q 或D 还是两者同时的改变引起的,这个问题可以用只与剥离率D 有关的5min 或f b P f min 的时间依赖性来解决.参考文献112陈群尧.中国腐蚀与防护学报,1997,17(4):307122Boukamp B.EQUIVCR T.P AS 软件使用手册132张鉴清,孙国庆,曹楚南.腐蚀科学与防护技术,1994,6(4):318142Haruya ma S,Asari S,Ts uru T.J.Electrochemical Soci ety,1987,87(2):197152M ansfeld F,Ts ai C H.Corrosion,1991,47:958162张鉴清,曹楚南.腐蚀与防护,1998,19(3):99172Is ao Sekine,Sakaguchi Kazuhiko,Makoto Yuas a.J.Coati ngTech.,1992,45:64182刘小平.涂料工业,1999,2:37192Kouloumbi N.J.Coating Tech.,1994,66:8391102Ts ai C H,Mansfeld F.Corrosion,1993,49:726184腐蚀科学与防护技术 12卷。

有机涂层失效过程的电化学阻抗和电位分布响应特征-(精选文档)(文档可以直接使用,也可根据实际需要修改使用,可编辑欢迎下载)Vol.30高等学校化学学报No.4 2021年4月CHE M I CAL JOURNAL OF CH I N ESE UN I V ERSI TI ES762~766有机涂层失效过程的电化学阻抗和电位分布响应特征张伟1,王佳1,2,赵增元3,姜晶1(1.中国海洋大学化学化工学院,青岛266003;2.金属腐蚀与防护国家重点实验室,沈阳110015;3.海洋石油工程(青岛,青岛266555摘要结合使用电化学阻抗谱(E I S和扫描Kelvin探针(SKP技术研究了在质量分数为315%的NaCl溶液中的铁基有机涂层劣化过程特征.结果表明,根据E I S 和SKP的响应特征,可将涂层劣化过程分为3个主要阶段:(Ⅰ涂层渗水阶段.此时,涂层渗水阶段的E I S阻抗持续减小,但保持单容抗弧特征,SKP特征是电位持续降低,但分布保持均匀;(Ⅱ基底金属腐蚀发生阶段.此时,E I S阻抗快速下降,并产生第二时间常数;SKP特征为表面电位差增大;(Ⅲ基底金属腐蚀发展与涂层失效阶段.此时,E I S出现扩散尾,SKP电位差保持较大数值.实验结果表明,在研究有机涂层劣化过程中,E I S和SKP的结合使用能够互相补充完善,获得涂层劣化过程中更为准确、可靠的变化信息.关键词有机涂层;劣化;电化学阻抗谱;扫描Kelvin探针中图分类号O646;TG174.46文献标识码A文章编号025120790(20210420762205电化学阻抗谱(E I S因其能用于高阻抗体系的测试并提供大量的涂层和基底金属腐蚀反应的信息而被广泛应用于聚合物涂层劣化研究的过程.用E I S能在很宽的频率范围对涂层体系进行测试,因此可以在不同的频率段得到涂层电阻、涂层电容以及涂层下基底金属腐蚀反应的反应电阻、双电层电容等与涂层性能及涂层下基底金属腐蚀反应的相关信息,使其成为研究涂层保护性能的一种最主要的电化学方法[1].研究结果表明,通过分析涂层劣化过程的电化学阻抗谱响应可将涂层的劣化过程分为电介质在涂层中的渗透、基底金属腐蚀反应起始的过渡和腐蚀扩展的涂层失效等3个主要阶段[1,2],Gao 等[3]通过对浸泡涂层失效过程电化学阻抗谱响应的神经网络分析,将涂层劣化过程进一步细分为5个阶段.但是涂层的劣化过程源于其本身的局部缺陷或机械损伤,而电化学阻抗测定的是界面信号平均值,把具有时间和空间分布特征的涂层劣化过程响应信息平均化会导致响应信息和涂层失效过程对应性迟钝,增加了测量结果的不确定性.另外,电化学阻抗测定不能提供准确的涂层劣化类型及其劣化状态分布信息[4~6].扫描Kelvin探针(SKP技术能提供有机涂层下的局部电化学腐蚀信息,自从Strat m a mn等[7,8]将其引入到腐蚀领域,即被广泛应用到材料的局部腐蚀研究中[9~12].由于它能无损测试涂层下金属表面电位分布,因而成为研究涂层劣化过程中基底金属表面腐蚀的一种有用工具.SKP使用扫描金属探针作为参比电极,能够在高分辨率和非接触条件下绘制出涂层下金属表面的电位分布图,原位监测并跟踪涂层劣化和涂层下金属腐蚀反应的发生与发展,准确定位涂层下腐蚀反应的阴极区和阳极区,弥补了电化学阻抗谱方法的不足.但其测定速度较慢,测定时间较长,实验条件要求严格,目前只适用于实验室中对稳定电化学体系的研究[13].另外,SKP测试技术仅提供涂层下金属表面的腐蚀电化学信息,不能反应劣化过程中涂层性能变化的具体信息.目前,利用SKP技术主要是研究在涂层表面人为制造缺陷的劣化过程,而对于实际涂层从完好到彻底失效的劣化过程研究却很少报道.本文使用电化学阻抗和电位分布联合测量技术来研究有机涂层的劣化过程,希望在涂层劣化过程收稿日期:2021206220.基金项目:国家自然科学基金(批准号:50671097资助.联系人简介:王佳,男,博士,教授,主要从事腐蚀电化学、金属腐蚀与防护方面的研究.E2mail:j w ang@的细节上获得更加准确可靠的信息,并在评价涂层性能的方法上有新的认识.1实验部分1.1样品的制备金属基底材料选用Q235普通碳钢,将其加工成10mm ×10mm ×2mm 的板状样品,然后用环氧树脂固封.用水磨砂纸将样品表面打磨、抛光后,依次用丙酮和乙醇冲洗吹干,然后涂刷铁红酚醛防锈底漆.在室温下防尘放置7d,使其充分固化,固化后涂层厚度为(50±2μm.1.2 E I S 测试E I S 测试采用M2273电化学阻抗测试系统,测试频率范围为105~10-2Hz,正弦波信号振幅为100~10mV.电解池采用三电极体系,参比电极为饱和甘汞电极,辅助电极为铂片,带有涂层的Q235试片为工作电极,电解质溶液为315%(质量分数的NaCl,实验中用水均为二次蒸馏水.采用Z 2V ie w 软件处理数据,E I S 测试均在室温下的屏蔽箱中进行.1.3SKP 测试测试探针为Pt,针端直径500μm ,振动频率80Hz .测试过程中保持探针与样品表面距离为(90±5μm ,探针的振动幅度为30μm ,使用Ag/AgCl 参比电极.测试时将样品从电解质溶液中取出,用滤纸将样品表面的水珠吸干,然后放入带有进气孔和出气孔的半封闭容器中,保持相对空气湿度为80%.通过3个平衡螺钉调节样品水平度.该装置的数据测量系统为SKP100Experi m ent Versi on 2101,空间分辨率为5μm ,电位分辨率为215mV.使用M icr ocal O rigin 710进行数据处理.2结果与讨论2.1 E I S 测试2.1.1阻抗谱响应图1为在315%NaCl 溶液中涂层失效过程的电化学阻抗谱响应.由图1可以看出,阻抗谱响应呈现3个变化阶段.在0~72h 内,阻抗响应为高阻抗的单容抗弧,随着时间的延长容抗弧半径总的趋势是逐渐减小的.这段时间对应的涂层劣化过程为涂层渗水阶段,图1的阻抗谱特征与文献[1,2]结果一致,可以推断图1阻抗谱可由图2(A 的等效电路来描述,图1(A 是选取的这段时间具有代表性的Nyquist 图原始数据与拟合结果的对照.F i g .1Nyqu ist plots(A,B,Cand the represen t a ti ve f itti n g results(A ′,B ′,C ′of the i m pedance for coa ti n gdegrada ti on i n 315%NaC l soluti on w ith d i fference testi n g ti m e(A 0—72h,(A ′fitting result of 56h;(B 75—96h,(B ′fitting result of 80h;(C 100—264h,(C ′fitting result of 168h .在75~96h 时间内,阻抗谱响应从一个单容抗弧逐渐过度到双容抗弧,阻抗谱高频段圆弧半径迅速减小,低频段信号发生明显波动,开始出现两个时间常数特征.第二个时间常数的出现说明此时腐蚀性介质已经渗透到涂层/基底界面,界面区基底金属腐蚀反应开始发生[1].与高频端对应的时间常367No .4张伟等:有机涂层失效过程的电化学阻抗和电位分布响应特征F i g .2Electr i ca l equ i va len t c i rcu its used for f itti n g the i m pedance results i n F i g .1数来自于涂层电容及涂层表面微孔电阻的贡献,与低频端对应的时间常数则来自于界面起泡部分的双电层电容及基底金属腐蚀反应的极化电阻.将涂层劣化的这段时间称为基底金属腐蚀发生阶段.这个时期EI S 所对应的物理模型则可由图2(B 的等效电路给出,图1(B 是80h 的Nyquist 图拟合结果.在100~264h 时间内,阻抗谱低频段出现了代表扩散特征的W arburg 阻抗,原因可能是随着界面区腐蚀反应的不断进行,越来越多的腐蚀产物在界面局部腐蚀区域不断聚集、沉积而使得腐蚀反应为传质过程所控制,代表界面腐蚀反应的低频半圆被W arburg 扩散阻抗所掩盖[14].这段时间的涂层劣化过程可称为基底金属腐蚀发展与涂层失效阶段.选用图2(C 的等效电路来描述这个时期的E I S 谱.图1(C 为168h 拟合结果的对照.2.1.2涂层电阻随时间的变化根据等效电路拟合的涂层电阻随时间的变化(图3也呈3个阶段变F i g .3M on itor i n g results of the coa ti n g resist ance aga i n st ti m e exposed to3.5%NaC l soluti on 化,与阻抗谱随时间的变化一致.浸泡开始的74h内,涂层电阻迅速下降后保持在较高值,对应于涂层渗水阶段.75~90h 时间里,涂层电阻再次迅速下降,结合阻抗谱响应可知这段时间界面金属腐蚀反应开始发生,涂层开始失去保护作用,它对应于界面腐蚀反应的发生阶段.从100h 开始,涂层阻抗在较低值缓慢降低,这段时间对应于涂层的失效阶段.虽然根据涂层劣化过程的电化学阻抗谱响应和涂层电阻变化可以将涂层的劣化过程分为3个不同阶段,但是研究结果表明,在界面基底金属腐蚀反应的起始阶段,由于界面腐蚀反应区域太小,代表涂层信息的时间常数与代表界面腐蚀反应信息的时间常数相差太小而使两个反应过程难以分开,出现阻抗谱表现为一个时间常数,而实际上界面基底金属腐蚀反应已经开始的情况[15~18].这将导致涂层渗水阶段和界面金属腐蚀起始阶段的过渡区重叠,同时也增加了测量结果的不确定性,使数据解析的可靠性和准确性受到很大影响.F i g .4M ost nega ti ve Kelv i n poten ti a l aga i n stti m e exposedto 315%NaC l soluti on F i g .5Kelv i n poten ti a l on the m et a l surface exposed to d istilled wa ter aga i n st ti m e2.2表面电位分布测试2.2.1表面最低电位变化图4是浸泡在315%NaCl 溶液中的金属表面最低电位随浸泡时间的变化.从图4可以看出,表面最低电位在浸泡开始时快速降低到-850mV 左右(相对于使用的Kelvin 探针,下同,以后一直保持在此值附近.75~96h 内,表面最低电位再次快速下降,从-850mV 下降到-1300mV,100h 以后最低电位一直保持在此值附近.结合图1的电化学阻抗谱响应可认为,浸泡开始时表面最低电位快速下降是涂层渗水过程引起的,而75~96h 内的表面最低电位的再次快速下降是467高等学校化学学报Vol .30界面腐蚀反应开始发生的结果,因为在这段时间界面腐蚀反应开始发生.腐蚀原电池的工作历程主要包括阳极过程、阴极过程和电流的流动3个基本过程.它们之间只要有一个过程受到阻碍,金属的电化学腐蚀过程即会停止.其中电流的流动在金属中是依靠电子从阳极流向阴极,而在溶液中是依靠离子的迁移实现的[19].为了证明上述分析的真伪性和涂层渗水行为对基底金属表面电化学行为的影响,将一个相同的涂层样品浸泡在蒸馏水中.由于蒸馏水的导电率极低,所以会由于界面区两极间的电阻过高而不能形成腐蚀原电池.在样品表面平均选取5个测试点,平行测试这些点的Kelvin 电位随时间的变化,发现在220h 内的浸泡实验过程中,这些测试点的表面电位随时间的变化趋势完全一致.图5示出了其中一点的表面电位随浸泡时间的变化趋势.由图5可以看出,表面电位在浸泡开始的8h 内快速下降到-850mV 左右,并在以后的长时间浸泡过程中一直保持在这个电位附近.可能是因为水通过涂层中的微孔通道渗透到界面区改变了金属表面的电荷分布,使得表面电位降低,所以浸泡开始时表面电位快速下降,由于界面区未形成腐蚀原电池,所以表面电位保持在水渗透作用的结果上.通过对比浸泡在蒸馏水和315%NaCl 溶液中的表面最低电位变化的分析结果可以看出,与蒸馏水中的表面电位变化一致,浸泡在315%NaCl 溶液中的表面最低电位开始时也快速下降到-850mV,但是在75h 时再次快速下降.可以认为75h 时表面最低电位的降低已经超出水渗透作用的影响,表面最低电位的再次降低是界面基底金属腐蚀反应开始发生引起的,原因可能是基底金属作为腐蚀原电池的阳极发生阳极溶解反应,在界面形成阳极区,电位降低[9~11,17].据此可以根据这两次下降的幅度值判断这两种不同的涂层劣化过程,从而将涂层渗水阶段和基底金属腐蚀发生阶段进行区分.另外,与电化学阻抗谱响应一致,金属表面最低电位随时间的变化也将涂层的劣化过程分为3个阶段.2.2.2表面电位差变化腐蚀原电池形成后,阳极区域发生基底金属溶解反应,在金属表面形成低电位区;阴极区发生氧还原反应,形成高电位区.大量的实验数据表明,腐蚀原电池的推动力来源于金属表面阴极区与阳极区的表面电位差,并且表面电位差与涂层的剥离速度成正比[9~11,20].F i g .6Var i a ti on s i n poten ti a l d i fference between the m ost positi ve and the m ost nega ti ve poten ti a l on the m et a l surface exposed to 315%NaC l solu 2ti on 图6示出了浸泡在315%NaCl 溶液中的表面电位差(基体金属表面最高电位与最低电位的差值随时间的变化.从图6可见,表面电位差随时间的变化和电化学阻抗谱及表面最低电位的变化趋势一致,也呈现3个特征变化.0~75h:表面电位差在50~100mV 范围内缓慢增加,原因是这个阶段界面区界面金属腐蚀反应并未发生,表面电位差的改变仅仅是水的渗透改变了界面区金属表面电位分布结果,它对应着涂层的渗水阶段.75~96h:表面电位差从100mV 向400mV 快速增加.在此阶段界面金属腐蚀反应开始发生,表面电位差开始迅速增加.原因是在这个阶段界面区腐蚀原电池开始建立,局部基底金属作为腐蚀原电池的阳极发生溶解反应,电位迅速降低,在金属表面形成低电位区;而电解质溶液中的溶解氧作为阳极去极化剂发生阴极还原反应,电位快速升高,形成高电位区,所以腐蚀反应推动力快速增强,表面电位差迅速增加.100~250h:表面电位差在较高值400~500mV 范围内缓慢增加,可能是随着界面腐蚀反应的不断进行,基底金属的阳极溶解和阴极还原都达到相应的稳定状态,涂层的劣化过程进入稳定的界面腐蚀发展阶段.以上分析结果表明,当基底金属腐蚀反应发生时,阻抗谱响应由1个时间常数过渡到2个时间常数和表面最低电位再次快速下降及表面电位差快速增加的变化是同步的.一方面反映了电化学阻抗测试技术的高灵敏性,另一方面也证实涂层失效3个阶段过程信息不仅能够根据电化学阻抗响应进行评价和分析,也可以使用电位分布测试获得过程信息细节.结合使用电化学阻抗谱和扫描Kelvin 探针技术能够从不同的侧面获得更为详尽的涂层劣化和基底金属腐蚀反应的相关信息.567No .4张伟等:有机涂层失效过程的电化学阻抗和电位分布响应特征667高等学校化学学报Vol.30参考文献[1]ZHANG J ian2Q ing(张鉴清,CAO Chu2Nan(曹楚南.Corr osi on and Pr otecti on(腐蚀与防护[J],1998,19(3:99—104[2]Zhao X.,W ang J.,W ang Y.H.,et al..Electr oche m istry Communication[J],2007,9:1394—1399[3]G AO Zhi2M ing(高志明,S ONG Shi2Zhe(宋诗哲,XU Yun2Hai(徐云海.Chin.Corr os.Pr ot.(中国腐蚀与防护学报[J],2005,25:106—109[4]Tayl or S.R..Pr ogress in O rganic Coatings[J],2001,43:141—148[5]Zou F.,Thierry D..Electr ochi m ica Acta[J],1997,42(20—22:3293—3301[6]Guillaum in V.,Landolt D..Corr osi on Science[J],2002,44(1:179—189[7]Strat m ann M.,Bohnenka mp K.,Ra mchandran T..Corr osi onScience[J],1987,27(9:905—926[8]Strat m ann M.,Streckel H..Corr osi on Science[J],1990,30(6/7:681—696[9]Leng A.,Streckel H.,Strat m ann M..Corr osi on Science[J],1999,41:547—578[10]Leng A.,Streckel H.,Strat m ann M..Corr osi on Science[J],1999,41:579—597[11]Leng A.,Streckel H.,Strat m ann M..Corr osi on Science[J],1999,41:599—620[12]Dornbusch M..Pr ogress in O rganic Coatings[J],2007,26:1965—1971[13]ZHAO Zeng2Yuan(赵增元,WANG Jia(王佳.Chin.Corr os.Pr ot.(中国腐蚀与防护学报[J],2021,28(2:116—120[14]Dohery M.,Sykes J.M..Corr osi on Science[J],2004,46:1256—1298[15]HU J i2M ing(胡吉明,ZHANG J ian2Q ing(张鉴清,X I E De2M ing(谢德明,et al..Acta Phys.Chi m.Sin.(物理化学学报[J],2003,19(2:144—149[16]Bonora P.L.,Defl orian F.,Fedrizzi L..Electr ochi m icaActa[J],1996,41:1073—1082[17]Grundmeier G.,Schm idtW.,Strat m ann M..Electr ochi m icaActa[J],2000,45:2515—2533[18]Perez C.,Collaz o A.,I zquierdo M.,et al..Corr osi onScience[J],2002,44:481—500[19]W E IBao2M ing(魏宝明.Metal Corr osi on Theory and App licati on(金属腐蚀理论及应用[M],Beijing:Che m ical I ndustry Press,1984:32—34[20]Strat m ann M.,Leng A.,Fiirbeth W.,et al..Pr ogress in O rganicCoatings[J],1996,27:261—267Stud i es on D eter i ora ti on Process of O rgan i c Coa ti n gs Usi n g E I S and SKPZ HANG W ei1,WANG J ia1,23,ZHAO Zeng2Yuan3,J I A NG J ing1(1.College of Che m istry and Che m ical Engineering,O cean U niversity of China,Q ingdao266001,China;2.S tate Key L aboratory for Corrosion and Protection,Shenyang110016,China;3.O ffshore O il Engineering Q ingdao Co.L td,Q ingdao266555,ChinaAbstract Deteri orati on p r ocess of the organic coatings on carbon steel substrate during exposure t o3.5% NaCl s oluti on was investigated using the electr oche m ical i m pedance s pectr oscopy(E I Sand scanning Kelvin p r obe(SKP.According t o the E I S and SKP res ponses,the entire deteri orati on p r ocess can be divided int o three main stages shown as f oll ows.StageⅠwas the water penetrati on int o coatings.I n this stage the E I S p l ots showed single se m i2circel with the i m pedence of the coatings dr op s gradually and the Volta potential ob2 tained by SKP keep s decreasing but the potential distributi on re maines flat.StageⅡwas the corr osi on initia2 ti on under coatings.I n this stage the E I S p l ots changed fr om a single l oop t o double capacitive l oop s with the resistance of the coatings decreased shar p ly,at the sa me ti m e the surface Volta potential difference of the met2 al surface increased rap idly.StageⅢwas the corr osi on devel opment and extensi on.The Nyquist p l ots of the electr oche m ical i m pedence showed a capacitive l oop in the HF and a oblique line in the LF,with the potential difference re mained in the high level.It was confir med that the novel combinati on of E I S and SKP can comp le2 ment and perfect each other t o get more exact and credible details in studying the deteri orati on p r ocess of the organic coatings.Keywords O rganic coating;Deteri orati on;Electr oche m ical i m pedance s pectr oscopy(E I S;Scanning Kelvin p r ove(SKP(Ed.:S,I。

第9卷第6期2006年12月建 筑 材 料 学 报J OU RNAL OF BU ILDIN G MA TERIAL S Vol.9,No.6Dec.,2006收稿日期:2005-12-06;修订日期:2006-03-20作者简介:贺鸿珠(1962-),女,江苏武进人,上海市建筑建材业市场管理总站教授级高级工程师,博士后. 文章编号:1007-9629(2006)06-0754-05检测钢片表面有机涂层抗渗性的交流阻抗谱方法贺鸿珠1, 史美伦2(1.上海市建筑建材业市场管理总站建筑节能科;2.同济大学先进土木工程材料教育部重点实验室,上海200092)摘要:应用交流阻抗谱方法对钢筋表面有机涂层的抗渗性进行了研究.结果表明,有机涂层的不同抗渗性会引起不同的阻抗谱响应,因此可用其作为灵敏的检测方法.有机涂层在浸泡3~7d 后,由于抗渗性的不同,在低频区其相角有明显变化,抗渗性较差的样品相角明显变小,电容显著增大.关键词:钢筋;有机涂层;抗渗性;交流阻抗谱中图分类号:TQ323.5 文献标识码:AT est of Anti 2permeability of Organic Coating onSteel by AC Impedance MethodH E Hong 2z hu 1, S H I Mei 2l un 2(1.Administration Section of Building Energy Saving ,Shanghai G eneral Administration of t he Market for Construction and Construction Materials ,Shanghai 200032,China ;2.Key Laboratory of AdvancedCivil Engineering Materials of Ministry of Education ,Tongji University ,Shanghai 200092,China )Abstract :The anti 2permeability of organic coating on rebar was st udied by means of AC imped 2ance technique.The different anti 2permeability of different coating gives rise to different response of impedance spect roscopy.This may be applied as a sensitive measure for t he anti 2permeability.After 3~7d immersion in water ,p hase angle at low f requency changes significantly due to differ 2ence in anti 2permeability.K ey w ords :rebar ;organic coating ;anti 2permeability ;AC impedance spect roscopy 为了防止和延缓钢筋混凝土中钢筋的锈蚀,在钢筋表面涂覆环氧树脂的方法已大规模应用于许多重大工程.环氧树脂涂层一般厚度较大,成本较高,而其他有机涂层如聚氨酯等也有见报道.早在20世纪80年代,在交流阻抗谱方法[1]的应用开始受到化学界广泛重视的时候,就开始被用于金属有机涂层(以下简称涂层)的结构及其破坏过程的研究[2~8].由于用交流阻抗谱方法可以在很宽的频率范围内对涂层体系进行测量,因此可以在不同的频率段分别得到涂层电容、微孔电阻以及涂层下基底金属腐蚀反应电阻、双电层电容等与涂层性能及涂层破坏过程有关的信息.同时,由于交流阻抗谱方法采用小振幅(仅5mV )的正弦波扰动信号,不会使涂层体系在测量中发生改变,故可以对其进行反复测量,适用于研究涂层破坏的动力学过程.因此,到了20世纪90年代初,涂层曾是交流阻抗谱研究的一个热点.在1992年美国加州召开的第二届阻抗谱国际学术会议上,有1/3的论文均与涂层研究有关.在美国,用交流阻抗谱方法评价涂层性能已有ASTM标准.在1991年北京召开的亚太地区腐蚀化学会议上也有不少论文涉及此内容.以往研究涂层的主要目的是研究有机涂层阻止金属腐蚀的作用.对于最常用的钢铁来说,由于有表面钝化膜的存在,其腐蚀速度很小,必须要在氯化物溶液中才能测得一定的腐蚀速度.一般将涂装的金属试样长期浸泡在试验溶液(一般为质量分数不超过3%的NaCl溶液,即与人工海水的浓度接近)中,对试样反复进行腐蚀测量,通过多次测得的交流阻抗谱来得到其随浸泡时间而变化的信息.然后根据该交流阻抗谱图建立等效电路模型,推知涂层体系的结构和性能参数.本工作与过去的工作不同,直接研究钢片表面有机涂层本身的结构与性能随其在水中的浸泡时间而发生的变化,并确定如何利用交流阻抗谱来评价涂层浸水性能的优劣.本工作不但可通过钢片表面有机涂层的抗渗性来了解它对钢片腐蚀的影响,也可用于其他建筑材料或建筑物表面有机涂层抗渗性的检测.1 试验部分试验材料:将环氧树脂和聚氨酯以一定比例配制成4种有机涂层,并以一定厚度涂在普通A3碳素钢片上,干燥后制得的试样编号分别为H1,H2,H3,H4.钢片和涂料均由康达化工有限公司提供.测试仪器:交流阻抗谱测试仪器由两部分组成:一部分为273A型恒电位仪,另一部分为5210型锁相放大器,均由美国Ametek下属的Princeton Applied Research Corporation生产.测量及计算由随机提供的M398软件来完成.测量条件:正弦波振幅5mV,频率范围为0.01~100k Hz共4个数量级,每一数量级按对数均匀分布5个测试点,共21个点.测试时,以涂有机涂层的钢片为工作极,在有机涂层上覆盖一不锈钢钢片为对电极.2 结果与讨论2.1 Bode图的分析4种干燥试样的阻抗随频率变化的情况如图1所示.(a)Modulus ofimpedance(b)Phase angle ofimpedance(c)Real part ofimpedance(d)Imaginary part of impedance图1 4种干燥试样的阻抗参数随频率的变化Fig.1 Variation of the parameters of impedance with f requency for4dry specimens■———H1;●———H2;▲———H3;∀———H4557 第6期贺鸿珠等:检测钢片表面有机涂层抗渗性的交流阻抗谱方法 从图1(a)可见,4种试样的阻抗幅值随频率的降低而上升,阻抗幅值的对数与频率的对数呈线性关系,且4种试样具有基本相同的斜率.由图1(b)可见,4种试样的相角在不同频率下都为80°以上,这表明:在干燥的情况下,4种试样的容抗很大,即电容很小,是典型的电介质.图1(b)中试样H2在低频区其相角略小,说明试样H2的容抗较小,电容较大,较易被极化.图1(c),(d)为其对应的实部和虚部图.由此可知,对于干燥试样来说,试样H1的阻抗模最小,但4种试样的阻抗相差不大.图2,3分别为4种试样在水中浸泡3,7d后的交流阻抗谱.(a)Modulus ofimpedance(b)Phase angle of impedance(c)Real part of impedance(d)Imaginary part of impedance图2 浸泡3d后4种试样的阻抗参数随频率的变化Fig.2 Variation of parameters of impedance with f requency for4different specimens after3d immersion■———H1;●———H2;▲———H3;∀———H4(a)Modulusof impedance(b)Phase angle of impedance(c)Real part of impedance(d)Imaginary part of impedance图3 浸泡7d后4种试样的阻抗参数随频率的变化Fig.3 Variation of parameters of impedance with f requency for4different specimens after7d immersion■———H1;●———H2;▲———H3;∀———H4657建 筑 材 料 学 报第9卷 从图2(a )可见,4种试样的阻抗幅值在高频区基本相同,但在低频区则有所区别.其中试样H1,H4的较好,在低频区其阻抗幅值随频率变化的对数关系仍为负斜率的直线;试样H2,H3在低频区的阻抗幅值随频率变化的对数关系渐变为水平线.试样阻抗幅值随频率的变化关系与虚部随频率的变化关系基本相同(见图2(d )),由此可见,浸水后涂层阻抗的变化主要是由电容变化所引起的,这在图2(b )中也可明显看到.在图2(b )的相角曲线中,试样H1,H4的相角在低频区仍能维持在80°以上,而试样H2的相角已降到40°以下,可见其电容已经显著增加.从相角随频率的变化曲线来看,试样H3的抗渗性优于试样H2.比较图2,3发现,进一步浸泡后,试样H2在低频区的阻抗模进一步下降且其相角在低频区迅速下降至10°以下.从图3(c ),(d )来看,试样H2在低频区不但容抗大大下降,其电阻也显著下降.这就是说,当浸泡7d 以后,试样H2的涂层抗渗性已被彻底破坏.由于试样H1,H2在抗渗性和交流阻抗谱的变化上有较大差别,笔者分别对其长期浸泡性能进行了比较.图4,5分别为试样H1,H2的交流阻抗谱随浸泡时间的变化,浸泡时间分别为1,7,15,30d.从图4可见,试样H1在浸泡7d 后其阻抗模和相角基本没有变化,而试样H2的阻抗模和相角在浸泡过程中则发生了很大的变化.从图4,5可见,试样的交流阻抗谱在浸泡7d 时变化较大,以后变化则很小,所以可把测试时间定在浸泡7d.综上所述,可以利用交流阻抗谱的测量来灵敏、快速地鉴定钢筋表面有机涂层抗渗性的优劣.(a )Modulus of impedance (b )Phase angle of impedance图4 不同浸泡时间下试样H1的阻抗参数随频率的变化Fig.4 Variation of parameters of impedance with f requency for specimen H1after different time immersion■———3d ;●———7d ;▲———15d ;∀———30d(a )Modulus of impedance (b )Phase angle of impedance图5 不同浸泡时间下试样H2的阻抗参数随频率的变化Fig.5 Variation of parameters of impedance with f requency for specimen H2after different time immersion■———3d ;●———7d ;▲———15d ;∀———30d2.2 Nyquist 图的分析 除了可以从阻抗幅值和相角随频率变化的关系图灵敏地看到钢筋表面有机涂层抗渗性以外,还可以通过对交流阻抗谱的复平面图(Nyquist 图,见图6)来对试样的抗渗性进行比较.在图6中,仅对浸水3d 后试样H1,H2的Nyquist 图进行了比较.757 第6期贺鸿珠等:检测钢片表面有机涂层抗渗性的交流阻抗谱方法 从图6可见,试样H1的复平面图为一半径非常大的半圆,而试样H2的复平面图为一半径非常小的半圆(由于测量频率不够低,仅见半圆的一部分).如果用等效电路来表示的话,前者可以近似地表示成电阻R和电容C的串联电路,如图7(a)所示;后者可以表示成R与一个由电阻R p和电容C并联组成的电路元件相串联的电路,如图7(b)所示.图6 试样H1,H2的Nyquist图比较Fig.6 Comparison of Nyquist plot for specimens H1andH2图7 试样的等效电路Fig.7 Equivalent circuit for samples 实际上,图7(a)所示的R C串联电路可视为图7(b)中电路的特例,其中的R p趋于无穷大.同样,图7(b)可以视为图7(a)中的电容C出现了漏电,其漏电电阻为R p.实际上这两者表示同一个物理过程.因此,试样H1的复平面图由图7(a)的等效电路表示,说明它是理想的电介质,也就是说它是没有漏电的电容器,而试样H2在浸水后成了漏电的电容器,其漏电电阻为R p.R p由复平面图的半圆直径来决定,R p越大,有机涂层的抗渗性越好,图6中半圆的直径也越大.3 结论钢筋表面有机涂层的抗渗性可用交流阻抗谱方法灵敏、快速地进行检测.一般说来,浸泡3d 后已可看到明显的差别,浸泡7d后的差别更为显著.不同抗渗性的有机涂层具有不同的阻抗谱响应.在相同的浸水时间里,涂层阻抗幅值的下降速度相差很大,其相角的下降速度相差更大.用相角下降速度来反映有机涂层抗渗性更为灵敏.参考文献:[1] 史美伦.交流阻抗谱原理与应用[M].北京:国防工业出版社.2001.[2] 曹楚南,张鉴清.电化学阻抗谱导论[M].北京:科学出版社.2002.[3] 张鉴清,曹楚南.评价有机涂层防护性能的EIS数据处理[J].腐蚀科学与防护技术,1994,6(4):318-324.[4] DON G Jian2liang,ZHAN G Jian2qing,L IAN G Feng.Effect of added aluminium powder on t he performance of t he coating[A].7t h APCCC[C].Beijing:[sn],1991.[5] DON G Jian2liang,ZHAN G Jian2qing,EBRAN HAN M.Evaluation on coating performance by impendance AC[A].7t h APC2CC[C].Beijing:[sn],1991.[6] L EID H EISER H.Electrical and electrochemical measurement s as predictors of corrosion at t he metal2organic coating inter2face[J].Prog Org Coat,1979,7(1):79-83.[7] 张鉴清.富锌涂层的电化学阻抗谱特征[J].中国腐蚀与防护学报,1996,16(3):175-180.[8] HARU YAMA S,ASAI S,TSU RU T.Analysis of corrosion protection by organic coating[A].Proceedings of Symposium onCorrosion Protection[C].Pennington:Electrochemical Society,1987.197-201.857建 筑 材 料 学 报第9卷 。

涂层附着力试验的方法及判定之宇文皓月创作涂层的附着力包含两个方面:有机涂层与底材金属概况的附着力(adhesion);有机涂层自己的内聚力(cohesion)有机涂层与金属概况的附着力强度越大越好;涂层自己坚韧致密的漆膜两者共同作用才干更好的阻挡外界腐蚀因子对金属的腐蚀,从而达到对金属的良好的呵护。

涂层不克不及牢固的附着于金属概况,再完好的涂层也起不到作用(adhesion failure);涂层自己内聚力差,漆膜容易开裂(checking、cracking)而失去作用。

以上两者共同决定涂层的附着力,构成决定涂层呵护作用的关键因素。

涂层附着力的检测:现场检测实验室检测现场检测:用刀具划X(ASTM D3359 Method A X-cut tape test)或划格法(ASTM D3359 Method B Cross-cut tape test)以及拉开法(ISO 4624 Pull off test for adhesion);实验室检测:划圈法(GB 1720)适用范围:划X法用于干膜厚度高于125μm的情况下;划格法适用于干膜厚度在250μm的情况。

1.划X法(X-cut tape test)测试程序使用工具:美工刀、半透明压敏胶袋:○1涂层概况要求清洁干燥,高温和高湿会影响胶带的附着力;○2用美工刀沿直线稳定的切割涂膜至底材,夹角为30°~45°,划线长度约40mm,交叉点在划线的中间,确保划线至金属底材;○3把胶带放在切割线交点处,用手抹平(胶带的颜色可以帮忙判断与漆膜的接触密实程度);○4将胶带以180°从漆膜概况撕开,观察涂层拉开后的状态a.5A 没有脱落;b.4A 沿刀痕有脱落的痕迹;c.3A 刀痕两边都有缺口状脱落达1.6mm;d.2A 刀痕两边都有缺口状脱落达3.2mm;e.1A 胶带下X区域内大片脱落;f.脱落面积超出X区域。

示意图如下:其中 5A—3A为附着力可接受状态。

EIS评价有机涂层防腐性能的应用研究进展徐安桃;李锡栋;周慧【摘要】概述了电化学阻抗谱技术的原理、实验方法和分析方法,介绍了对多种数据处理及评价,最后阐述了EIS的局限性,并对其发展进行了展望.%ABSTRACT: This paper summarizes the principles, experimental methods and analytical methods of electrochemical imped-ance spectroscopy, introduces a variety of data processing and evaluation, and finally expounds the limitations of EIS and pro-spects its development.【期刊名称】《装备环境工程》【年(卷),期】2018(015)006【总页数】5页(P48-52)【关键词】电化学阻抗谱(EIS);有机涂层;性能评价【作者】徐安桃;李锡栋;周慧【作者单位】陆军军事交通学院投送装备保障系,天津 300161;陆军军事交通学院学员五大队研究生队,天津 300161;陆军军事交通学院学员五大队研究生队,天津300161【正文语种】中文【中图分类】TJ410.3电化学阻抗谱(Electrochemical Impedance Spectroscopy,EIS),早期又被称为交流阻抗(AC Impedance),原本是电学中研究线性电路网络频率响应特性的一种手段,后被引用到电极研究,成为了电化学研究领域的一种实验方法。

它是指将一个小振幅的正弦扰动信号应用于被测系统,使其产生近乎线性相关的响应,以获得在一定频率范围上的阻抗谱,然后利用一定的分析方法来获取系统内电化学信息的电化学测量[1]。

EIS技术可以在很宽的频率范围内对涂层进行原位测量,从而获取在不同频率范围内的电化学参数,以反映基底金属发生的电化学腐蚀过程。