孔型设计75-18

- 格式:doc

- 大小:129.50 KB

- 文档页数:8

7.6梯形管孔型设计(85×102/148×1.6㎜):梯形管是一个简单断面的产品,采用固定中心长度按槽型弯曲方式进行。

此次孔型设计的设计理念是:一,采用传统的成型方法,因为该成型方法在技术上,实际生产中都比较成熟,且它的适用性也比较强。

目前国外多采用直接成方(矩、异)方法生产闭口型钢。

其主要的优点是:与圆成方(矩、梯形)法比,断面角部形状较好,相对内圆弧半径较小,且边部平直,外形较规整;机组负荷低,尤其在定径机组上负荷降低更为明显;带料展开宽度比先成圆后成方(矩、梯形)要平均小2.4-3%,这将节约原材料消耗。

二是采用定点变径的成型方法,此法的优点是:金属料有流向各弯折点的自由通路,减小了金属对辊载荷及辊片磨损,同时弯折处金属减薄现象减轻,尤其对断面中带有直线段及厚度大的产品得到广泛应用。

三是,成型机组后面几架采用的是万能机架,这样可以减小材料的回弹,提高成型的精度。

7.6.1计算梯形管的原料宽度B (详见前面第五章)B=411.440㎜=411.44㎜。

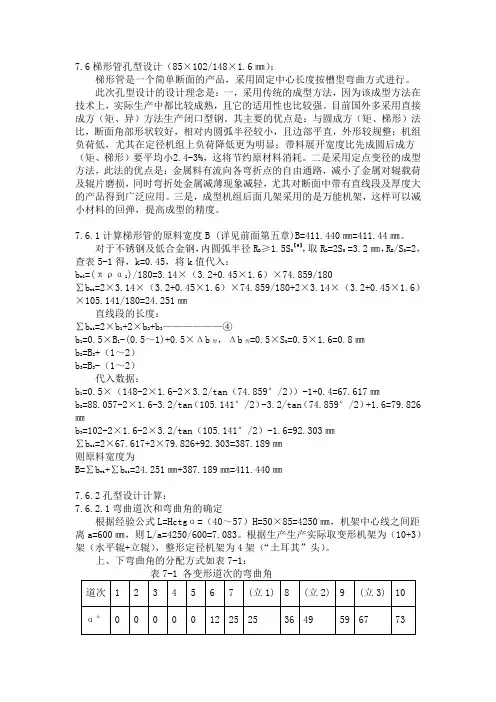

对于不锈钢及低合金钢,内圆弧半径R B ≥1.5S 0【9】,取R B =2S 0 =3.2㎜,R B /S 0=2,查表5-1得,k=0.45,将k 值代入:b w1=(πρα1)/180=3.14×(3.2+0.45×1.6)×74.859/180∑b wi =2×3.14×(3.2+0.45×1.6)×74.859/180+2×3.14×(3.2+0.45×1.6)×105.141/180=24.251㎜直线段的长度:∑b zi =2×b 1+2×b 2+b 3——————④b 1=0.5×B 1-(0.5~1)+0.5×Δb 焊,Δb 焊=0.5×S 0=0.5×1.6=0.8㎜ b 2=B 2+(1~2) b 3=B 3-(1~2)代入数据:b 1=0.5×(148-2×1.6-2×3.2/tan (74.859°/2))-1+0.4=67.617㎜ b 2=88.057-2×1.6-3.2/tan (105.141°/2)-3.2/tan (74.859°/2)+1.6=79.826㎜b 3=102-2×1.6-2×3.2/tan (105.141°/2)-1.6=92.303㎜ ∑b zi =2×67.617+2×79.826+92.303=387.189㎜ 则原料宽度为B=∑b wi +∑b zi =24.251㎜+387.189㎜=411.440㎜7.6.2孔型设计计算:7.6.2.1弯曲道次和弯曲角的确定根据经验公式L=Hctg α=(40~57)H=50×85=4250㎜,机架中心线之间距离a=600㎜,则L/a=4250/600=7.083。

4 6号角钢孔型设计4.1 角钢轧制工艺4.1.1 坯料的选择由于型钢对材质要求一般并不特殊,在目前技术水平下几乎可以全部使用连铸坯。

连铸坯断面形状可以是方形或矩形,连铸技术水平高的使用异形坯。

用连铸坯轧制普通型钢绝大多数可不必检查和清理,从这个角度说,大、中型型钢最容易实现连铸坯热装热送,甚至直接轧制。

连铸连轧是型材发展的方向,直接以连铸坯为原料进行轧制是中小型轧机在市场上竞争的有力选择,连铸坯在650800℃~℃热装热送,可提高加热炉能力20%~30%,比冷装减少坯料氧化损失0.2%~0.3%,节约加热能耗30%~45%,同时可减少或取消中间存储面积,减少设备和操作人员,缩短生产周期,加快资金周转,有巨大的经济效益[17]。

直接热装热送是当前小型和线材轧机节能降耗、减少生产成本、简化生产工艺最直接有效的措施之一。

在的大型钢铁集团生产的连铸方坯主要有120×120mm 、150×150mm 、200×200mm 、240×240mm 等种连铸坯。

根据角钢的规格大小,我选择了120×120mm 的方坯来轧制60×60×8mm 号角钢,其材质普通碳素钢235Q 。

4.1.2 平均延伸系数的确定延伸系数分配原则是在粗轧孔高温条件下尽量采用大的延伸,沿轧制顺序逐渐减少。

成品孔延伸系数1.051.15~,成品前孔延伸系数1.151.25~,其他各孔延伸大约为1.31.8~。

孔型系统平均延伸系数取1.25~1.35,大号角钢取下限,小号角钢限。

一般中型生产线平均延伸系数选为1.1~1.4,这时轧制较稳定,工艺也合理,对于60×60×8mm 角钢,设定平均延伸系数为1.24,按8mm 厚的规格来设计,以保证轧制稳定,生产正常,质量稳定。

4.1.3 轧制道次的确定轧制型钢时,由于断面形状比较复杂,而且压下量是不均匀的,所以变形量通常用平均延伸系数来表示。

123科学技术Science and technologyΦ12×5螺纹钢采用双平双箱双预切轧制工艺技术李 俊,谈书智,仝军营,沈化冰(安钢集团信阳钢铁有限责任公司,河南 信阳 464194)摘 要:多线切分轧制技术提高了小规格螺纹钢筋的产能,进行工艺改造技术创新达到降本增效,提高市场竞争力的目的,五线切分轧制采用“双平双箱双预切”工艺方法,已成为信阳钢铁有限责任公司螺纹钢筋生产技术的重要举措。

关键词:切分轧制;料型导卫;孔型速度中图分类号:TG335.1 文献标识码:A 文章编号:11-5004(2019)10-0123-2收稿日期:2019-10作者简介:李俊,男,生于1984年,汉族,河南信阳人,本科,助理工程师,研究方向:冶金轧钢。

2010年底安钢集团信阳钢铁有限责任公司轧钢厂为了提升小规格螺纹钢的产能,降低成本消耗,引进四切分技术,但是在生产过程难免出现一些棘手的工艺难题,产能得不到释放,降本增效迫在眉睫。

根据多年实施切分轧制的经验,决定对原有的四切分轧制技术进行导卫改造,孔型优化,开发Φ12规格五切分轧制工艺技术[1]。

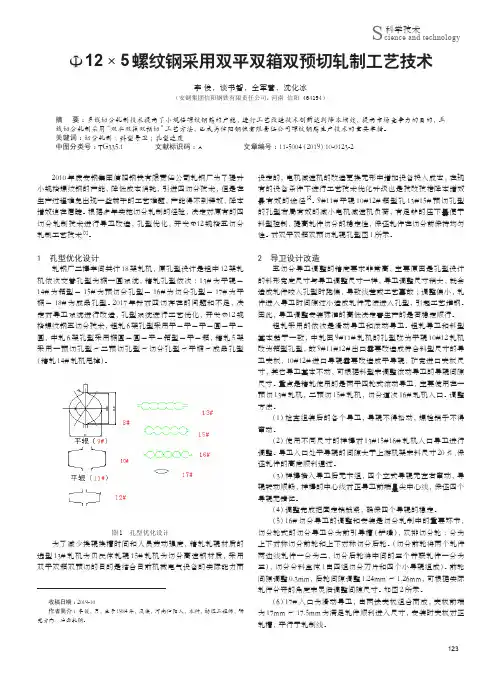

1 孔型优化设计轧钢厂二棒车间共计18架轧机,原孔型设计是粗中12架轧机依次交替孔型为椭一圆系统,精轧孔型依次:13#为平辊-14#为箱型-15#为预切分孔型-16#为切分孔型-17#为平椭-18#为成品孔型。

2017年针对四切存在的问题和不足,决定对导卫系统进行改造,孔型系统进行工艺优化,开发Φ12规格螺纹钢五切分技术,粗轧6架孔型采用平-平-平-圆-平-圆,中轧6架孔型采用椭圆-圆-平-箱型-平-箱,精轧5架采用一预切孔型~二预切孔型~切分孔型~平椭~成品孔型(精轧14#轧机甩掉)。

图1 孔型优化设计为了减少换辊换槽时间和人员劳动强度,精轧轧辊材质的选型13#轧机为贝氏体轧辊15#轧机为切分高速钢材质,采用双平双箱双预切的目的是结合目前机械电气设备的实际能力而设定的,电机减速机的改造更换无形中增加设备投入成本,在现有的设备条件下进行工艺技术优化升级也是技改技措降本增效最有效的途径[2]。

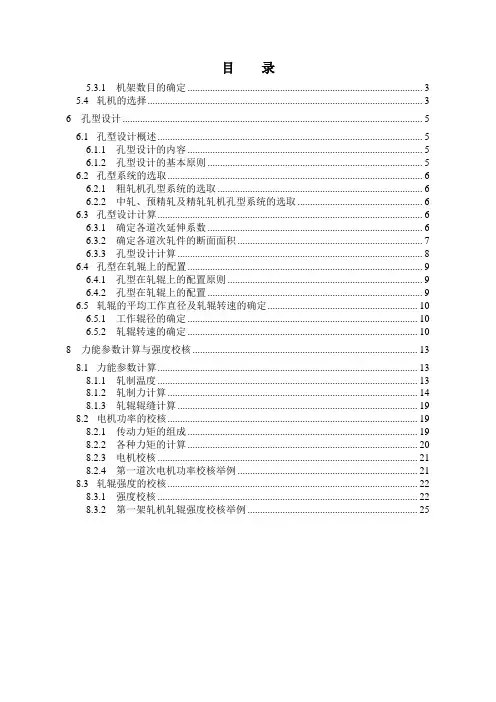

目录5.3.1 机架数目的确定 (3)5.4轧机的选择 (3)6 孔型设计 (5)6.1孔型设计概述 (5)6.1.1 孔型设计的内容 (5)6.1.2 孔型设计的基本原则 (5)6.2孔型系统的选取 (6)6.2.1 粗轧机孔型系统的选取 (6)6.2.2 中轧、预精轧及精轧轧机孔型系统的选取 (6)6.3孔型设计计算 (6)6.3.1 确定各道次延伸系数 (6)6.3.2 确定各道次轧件的断面面积 (7)6.3.3 孔型设计计算 (8)6.4孔型在轧辊上的配置 (9)6.4.1 孔型在轧辊上的配置原则 (9)6.4.2 孔型在轧辊上的配置 (9)6.5轧辊的平均工作直径及轧辊转速的确定 (10)6.5.1 工作辊径的确定 (10)6.5.2 轧辊转速的确定 (10)8 力能参数计算与强度校核 (13)8.1力能参数计算 (13)8.1.1 轧制温度 (13)8.1.2 轧制力计算 (14)8.1.3 轧辊辊缝计算 (19)8.2电机功率的校核 (19)8.2.1 传动力矩的组成 (19)8.2.2 各种力矩的计算 (20)8.2.3 电机校核 (21)8.2.4 第一道次电机功率校核举例 (21)8.3轧辊强度的校核 (22)8.3.1 强度校核 (22)8.3.2 第一架轧机轧辊强度校核举例 (25)5.3.1 机架数目的确定由坯料尺寸(150mm×150mm )和所轧制的最小断面的轧件尺寸(Φ6.5mm )确定轧制道次。

考虑到坯料尺寸偏差和热膨胀因素,所以总延伸系数为:68.73645.6]015.1)4150[(220=⨯⨯+==∑πμn F F ……………………………(3) 一般全线平均延伸系数为: 27.1=μ∴轧制道 6.27ln ln ==∑μμN (4)取整得28=N ,精轧最后两架为减径机。

轧机最后为两架定径机(不考虑在内)。

参考现场实际生产情况及相关资料将26+4架轧机分为粗轧、中轧、预精轧、精轧及减定径五组机组。

椭圆形管孔型设计张 军(石家庄科一重工有限公司冶金轧辊分公司,石家庄050071)摘 要:介绍了椭圆形管的成型方法,并用两种不同的成型方式,说明了不同材质的带材变形时应注意的问题。

同时引入了过变形概念,这对其它异型管孔型设计也很有借鉴作用。

关键词:椭圆形管;孔型设计;过变形;反弹量中图分类号:TG332+.2 文献标识码:B 文章编号:1001-3938(2006)03-0063-02 椭圆(这里的椭圆不是数学上定义的椭圆,而是工程实践中的椭圆)形管成型与方矩形管成型有所不同,因椭圆形由四段圆弧组成,在成型的过程中只是圆弧曲率发生变化。

而方矩形管成型是利用平辊、立辊纵横交替压缩,圆弧曲率交替变化,最终成为直线并弯出四个角部。

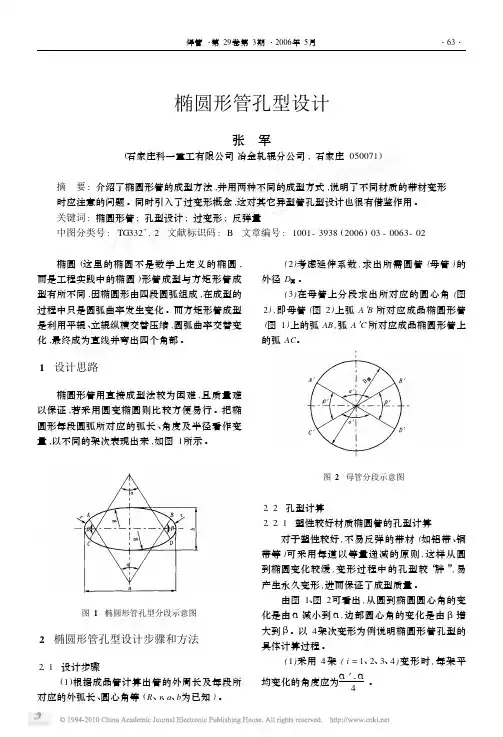

1 设计思路椭圆形管用直接成型法较为困难,且质量难以保证,若采用圆变椭圆则比较方便易行。

把椭圆形每段圆弧所对应的弧长、角度及半径看作变量,以不同的架次表现出来,如图1所示。

图1 椭圆形管孔型分段示意图2 椭圆形管孔型设计步骤和方法2.1 设计步骤(1)根据成品管计算出管的外周长及每段所对应的外弧长、圆心角等(R 、r 、a 、b 为已知)。

(2)考虑延伸系数,求出所需圆管(母管)的外径D 圆。

(3)在母管上分段求出所对应的圆心角(图2),即母管(图2)上弧A ′B ′所对应成品椭圆形管(图1)上的弧AB ,弧A ′C ′所对应成品椭圆形管上的弧AC。

图2 母管分段示意图2.2 孔型计算2.2.1 塑性较好材质椭圆管的孔型计算对于塑性较好,不易反弹的带材(如铝带、铜带等)可采用每道以等量递减的原则,这样从圆到椭圆变化较缓,变形过程中的孔型较“胖”,易产生永久变形,进而保证了成型质量。

由图1、图2可看出,从圆到椭圆圆心角的变化是由α′减小到α,边部圆心角的变化是由β′增大到β。

以4架次变形为例说明椭圆形管孔型的具体计算过程。

(1)采用4架(i =1、2、3、4)变形时,每架平均变化的角度应为α′-α4。

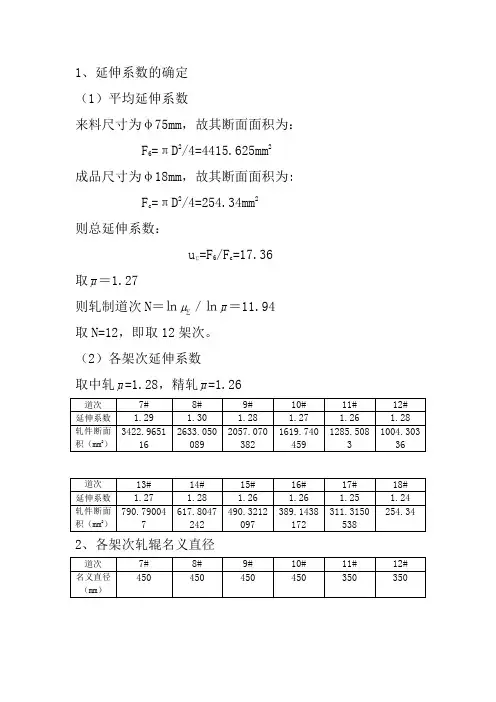

1、延伸系数的确定(1)平均延伸系数来料尺寸为φ75mm,故其断面面积为: F6=πD2/4=4415.625mm2成品尺寸为φ18mm,故其断面面积为: F c=πD2/4=254.34mm2则总延伸系数:u∑=F6/F c=17.36取μ=1.27/㏑μ=11.94则轧制道次N=㏑μ∑取N=12,即取12架次。

(2)各架次延伸系数取中轧μ=1.28,精轧μ=1.262、各架次轧辊名义直径3、圆孔孔型设计 孔型高度 h k =d k 孔型圆角半径:r=1.5-5mm ,用于延伸孔型 辊缝: s=(0.008-0.02)D 0 孔型开口倾角度(开口切线连接法) α=30°,用于延伸孔型 式中 d k 轧件直径热尺寸 D 0——轧辊名义直径 (1)18#轧机圆孔型尺寸 d k =18mm h k =18mm r=3mm s=2.5mm α=30°b k =d k /cos α-stan α=19.3mm (2)16#轧机圆孔型尺寸F 16=389.1438172mm 2π/4*16F d k ==22.3mmh k =22.3mm r=3mm s=3mm α=30°b k =d k /cos α-stan α=24.0mm (3)14#轧机圆孔型尺寸F 14=617.8047242mm 2π/4*14F d k ==28mm h k =28mm r=3mm s=3mm α=30°b k =d k /cos α-stan α=30.6mm (4)12#轧机圆孔型尺寸F 12=1004.30336mm 2 π/4*12F d k ==36mm h k =36mm r=4mm s=5mm α=30°b k =d k /cos α-stan α=38.7mm(5)10#轧机圆孔型尺寸F 10=1619.740459mm 2π/4*10F d k ==45mm h k =45mm r=4mm s=6mm α=30°b k =d k /cos α-stan α=48.5mm (6)8#轧机圆孔型尺寸F 8=2633.050089mm 2 π/4*8F d k ==58mm h k =58mm r=5mm s=8mm α=30°b k =d k /cos α-stan α=62.4mm 4、椭圆孔型设计轧件尺寸由如下公式可以得出: b= d 0 +(d 0-h )β1 h=d-(b-d )β2其中: d 0---来料圆直径; d ---下道次圆直径;h ---孔型高; b ---轧件宽;β1---圆形轧件在椭孔中的绝对宽展系数,(0.5~0.9)本设计取0.7β2---椭圆轧件在圆孔中的绝对宽展系数,(0.3~0.4)本设计取0.35辊缝:取s=(0.01~0.02) D0 ,其中 D0为轧辊名义直径椭圆半径:R=[(h-s)2+b k2]/4(h-s)轧槽宽b k=b+Δ,Δ----- 宽展余量Δ=(0.088-0.11)b 取Δ=0.1b孔型槽口圆角半径r=(0.05-0.12)b k(1)17#轧机椭圆孔型设计解得:b=27.7mmh=14.6mms=3mmb k=30.5mmh k=14.6mmR=23.0mmr=3mm(2)15#轧机椭圆孔型设计解得:b=35.1mmh=17.8mms=3mmb k=38.6mmh k=17.8mmR=28.9mmr=3mm(3)13#轧机椭圆孔型设计解得:b=46.0mmh=21.7mms=6mmb k=50.6mmh k=21.7mmR=44.7mmr=4mm(4)11#轧机椭圆孔型设计解得:b=56.3mmh=28.9mms=6mmb k=61.9mmh k=28.9mmR=47.6mmr=5mm(5)9#轧机椭圆孔型设计解得:b=74.3mmh=34.8mms=7mmb k=81.7mmh k=34.8mmR=67.0mmr=5mm(6)7#轧机椭圆孔型设计解得:b=96.3mmh=44.6mms=7mmb k=105.9mmh k=44.6mmR=84.0mmr=7mm5、轧件尺寸(轧件断面积由CAD作图求得)6、各道次延伸率计算7、各道次压下力量。

冶金特有轧钢工高级工理论知识合并卷一、判断题(正确的请在括号内打“√”,错误的请在括号内打“×”,每题0分,共0分)1.>较现代的轧机计算机控制的三级系统,指的是第一级为程序控制级,第二级是过程监控级,第三级是管理控制级。

( )答案:√2.>测力传感器在轧钢测量应用中,通常被叫做“压头”。

( )答案:√3.>全面质量管理的工作方法是“PDCA”循环方式,其中P是计划,D是执行,C是检查,A是处理。

( )答案:√4.>从数据和实验中都获得共识:轧机的弹跳值越大,说明轧机抵抗弹性变形的能力越强。

( )答案:×5.>在轧制生产过程中,轧辊与轧件单位接触面积上的作用力,称为轧制力。

( ) 答案:×6.>轧制压力只能通过直接测量的方法获得。

( )答案:×7.>轧制压力是轧钢机械设备和电气设备设计的原始依据。

( )答案:√8.>轧机的主马达,在轧制生产过程中,在负荷力矩不超过电动机额定力矩与过载系数乘积的情况下,即能正常工作,连续工作,不应有其他问题出现,应属安全运转范围内。

( )答案:×9.>在轧制生产过程中,轧辊的轴向调整装置是用来调整辊缝的,轧辊的压下装置主要是用来对正轧槽的。

( )答案:×10.>迭轧薄板轧机属于被淘汰的一种轧制方式,因为迭轧薄板轧制产量低、产品质量差、成材率低、劳动强度大、劳动环境差、产品成本高。

( )答案:√11.>钢轧辊的优点是强度高,缺点是表面硬度不高,容易磨损。

( )答案:√12.>在板带钢连轧生产中,在精轧机组选择升速轧制的目的是减少带钢的头尾温差,从而为轧制更薄的带钢创造条件。

( )答案:√13.>采用间接测量轧制力矩的方法是:测出主电机功率后,求出电机力矩,进而推算出轧制力矩。

( )答案:√14.>在很多用于轧制生产测量器中,弹性元件的作用是将所测的力转换成应变,再由应变片组成的电桥转换成电信号,以便测量和记录。

天津荣钢精品高线大断面圆坯大压缩比轧制工艺技术达到国际先进水平最近,由我院研发的“天津荣钢精品高线大断面圆坯大压缩比轧制工艺技术”通过冶金行业科技成果鉴定。

专家一致认为,由我院研发的“荣钢精品高线大断面圆坯大压缩比轧制工艺技术整体达到国际先进水平,在大断面圆形连铸坯一火轧制成材工艺方面达到国际领先水平。

”目前,我国在高品质线材的生产方面,传统最佳工艺大多采用两火成材工艺,即用大断面连铸坯,经过初轧开坯后,再轧制成线材产品,尽管传统工艺能保证产品质量,但生产成本和能源消耗显著增加。

我院研发的“大断面圆坯大压缩比轧制工艺技术”采用大断面圆形连铸坯一火成材直接轧制成线材产品。

该工艺既充分利用圆形大断面连铸坯良好的金属结晶特性,减少了连铸坯缺陷,又加大了轧材的压缩比,所用坯料断面是常规高线用坯料断面的2.2倍,提高了轧材的质量和力学特性。

天津荣钢采用该技术生产出的产品质量,全部达到了传统两火成材工艺产品的水平。

比如生产的82B(钢帘线)产品自然时效10天即可进行下游拉拔生产,其拉拔速度达到了6.5m/s,这些参数均达到了传统工艺两火成材生产的高端产品水平,远远超过采用150×150mm断面连铸坯生产的线材产品性能,而且大幅度降低了生产成本。

目前,采用该工艺技术的荣程精品高线厂月产量已达到5.5万吨,产品合格率达到99.8%,成材率达到98%,创造出良好的经济效益。

这一工艺技术的创新,为我国以较低的生产成本和能源消耗,生产高质量的线材产品,推进节能减排新工艺技术,迈进一大步。

特殊钢棒线材轧制工艺的发展趋势陆波摘要通过对世界特殊钢主要生产国家的棒材生产品种、规模、坯料断面、产品质量和发展方向等研究,对我国特殊钢厂的引进和改造提出建议关键词棒线材特殊钢发展Developed Trend of Bar-Wire Rolling Process for Special SteelLu Bo(Beijing Central Iron and Steel Design Institute, Beijing 100053)Abstract Based on the variety, capacity, billet dimension, product quality and development trend for bar-wire production in main developed countries, the suggestion for importing and reforming of special steel plants in China are pointed out in this paper.Material Index Bar-Wire Product, Special Steel, Development当今世界特殊钢工业生产技术发展十分迅速,工业发达国家相继开发了许多新工艺、新技术和新设备,特殊钢的棒线材轧制工艺也发生了质的飞跃。

第一章国标螺纹一.螺纹的分类1.螺纹分内螺纹和外螺纹两种;2.按牙形分可分为:1)三角形螺纹2)梯形螺纹3)矩形螺纹4)锯齿形螺纹;3.按线数分单头螺纹和多头螺纹;4.按旋入方向分左旋螺纹和右旋螺纹两种, 右旋不标注,左旋加LH,如M24×1.5LH;5.按用途不同分有:米制普通螺纹、用螺纹密封的管螺纹、非螺纹密封的管螺纹、60°圆锥管螺纹、米制锥螺纹等二.米制普通螺纹1.米制普通螺纹用大写M表示,牙型角2α=60°(α表示牙型半角);2.米制普通螺纹按螺距分粗牙普通螺纹和细牙普通螺纹两种;2.1.粗牙普通螺纹标记一般不标明螺距,如M20表示粗牙螺纹;细牙螺纹标记必须标明螺距,如M30×1.5表示细牙螺纹、其中螺距为1.5。

2.2.普通螺纹用于机械零件之间的连接和紧固,一般螺纹连接多用粗牙螺纹,细牙螺纹比同一公称直径的粗牙螺纹强度略高,自锁性能较好。

3.米制普通螺纹的标记:M20-6H、M20×1.5LH-6g-40,其中M 表示米制普通螺纹,20表示螺纹的公称直径为20mm,1.5表示螺距,LH表示左旋,6H、6g表示螺纹精度等级,大写精度等级代号表示内螺纹,小写精度等级代号表示外螺纹,40表示旋合长度;3.1.常用米制普通粗牙螺纹的螺距如下表(螺纹底孔直径:碳钢φ=公称直径-P;铸铁φ=公称直径-1.05~1.1P;加工外螺纹光杆直径取φ=公称直径-0.13P):表1 常用米制普通粗牙螺纹的直径/螺距3.2.米制普通内螺纹的加工底孔直径可用下式作近似计算:d=D-1.0825P,其中D为公称直径,P为螺距。

三.用螺纹密封的管螺纹(GB 7306与ISO7/1相同)1.用螺纹密封的管螺纹不加填料或密封质就能防止渗漏。

用螺纹密封的管螺纹有圆柱内螺纹和圆锥外螺纹、圆锥内螺纹和圆锥外螺纹两种连接形式。

压力在5×105Pa以下时,用前一种连接已足够紧密,后一种连接通常只在高温及高压下采用。

244济源钢铁大棒线提高成材率攻关高国岭(河南省济源钢铁(集团)有限公司,河南 济源 454650)摘 要:通过对孔型改造,切损治理,有效的减少了轧线生产过程中的金属损耗,提高了成材率。

关键词:成材率 ;孔型 ;切损 ;攻关中图分类号:TG335.6 文献标识码:A 文章编号:11-5004(2020)01-0244-2收稿日期:2020-01作者简介:高国岭,男,生于1971年,汉族,河南汝州人,大专,工程师,研究方向:金属延压。

1 课题背景河南济源钢铁集团(有限)公司第一轧钢厂特殊钢大棒线是一条国际领先、国内一流的工业用钢生产线。

全线采用自动化操作、步进梁蓄热式加热炉、短应力线轧机等先进的技术与设备,关键设备开坯机、连轧机、热锯等从意大利引进,电控系统采用西门子公司PLC 基础自动化系统和ABB 传动系统,可生产轴承钢、弹簧钢、齿轮钢等中高档工业用钢。

2013年投产以来,根据公司产品结构调整战略,大力开发优特钢,该生产线成为公司转型的生命线。

但大棒线投产以后,成材率一直在92%左右(国内先进指标95.5%),给公司降本增效增加困难,提高成材率增效益迫在眉睫。

2 工艺流程和车间平面布置2.1 工艺流程连铸坯→坯料提升→步进梁式加热炉→高压水除磷→开坯机轧制→液压剪分段/切头→钢坯冷床/连轧机组→飞剪分段→横移编组→热锯→缓冷/冷却→成品入库。

2.2 车间平面布置图1 特殊钢大棒线工艺平面布置简图1—热送辊道;2—坯料提升机;3—冷坯上料台架;4—入炉辊道;5—1#加热炉;6—2#加热炉;7—可逆式开坯机;8—钢坯液压剪;9—火焰清理机(预留);10—钢坯冷床;11—夹送翻钢装置;12—连轧机组;13—测径仪;14—飞剪;15—横移编组台架;16—固定热锯;17—液压剪;18—移动热锯;19—固定热锯;20—缓冷收集;21—1#冷床;22—2#冷床;23—成品收集框;24—横移台架;25—打捆机;26—收集台架;27—缓冷坑车间由原料跨、加热炉跨、主轧跨、缓冷跨、成品跨、精整跨、开坯机主电机跨、主电室、轧辊间等组成,加热炉跨、原料跨以及开坯机主电机跨与主轧跨呈丁字形布置,厂房内主要工艺操作设备为高架式布置,主轧跨轨道面标高18.5m。

34新产品开发高强度页岩气井开采用C B 140V 套管的开发刘广华,陈松林,苏郑卿(江苏常宝普莱森钢管有限公司,江苏常州213200 )摘要:分析页岩气开采用套管的使用工况和失效形式,设计开发出CB140V 钢级页岩气套管,以$139.7mmxl2.7 m m 规格为例,从材料设计、轧制工艺优化、热处理工艺研究、尺寸精度提升、抗挤毁能力研究等方面, 实现具有高强度、高籾性、高尺寸精度、高抗挤毁性能的页岩气套管开发,并顺利完成了油田试用,取得了良好 的效果。

关键词:套管;C B 140V ;页岩气;高强度;抗挤毁DOl: 10.丨 9938/j.steelpipe. 1001 -2311.202 丨.2.34.37 开放科学(资源服务)标识码(OSID):Development of CB140V Casing for Servicein High-strength Shale Gas WellLIU Guanghua, CHEN Songlin, SU Zhengqing(Jiangsu Changbao Precision Steel Tube Co., Ltd.,Changzhou 213200,China )Abstract : Analyzed here in the article are the service conditions and failure types of the casing as used for shale gasproduction, based on which the CB140V casing for shale gas production is designed and developed. Taking the ^139.7 mmxl2.7 mm pipe as an example, the casing for shale gas production featuring hi-strength, hi-toughness, hi-dimensional accuracy and hi-collapse resistance is developed due to the efforts concerning such aspects as material design, rolling process optimization, research on heat treatment process, and improvements on both dimensional accuracy and collapse resistance. The casing has successfully passed the trial operation in the oil field with satisfactory result.Keywords : casing ; CB140V ; shale gas; high strength; collapse resistance随着世界油气工业的发展以及各国对能源的战 略需求增大,自美国页岩气革命以来,直井和水平 井的压裂工艺已成为开发页岩气的关键因素,而压 裂作为一种关键的增产技术手段在页岩气开发过程 中已得到广泛应用〜3]。

复杂断面型钢及万能轧机孔型设计1 复杂断面与简单断面型钢轧制变形的区别1.1 什么是复杂断面型钢?1.2 复杂断面型钢的用途和特点1.3 典型产品1.4 复杂断面型钢与简单断面型钢轧制变形的区别2 二辊孔型轧制复杂断面型钢时轧件的变形特点3 万能孔型轧制复杂断面型钢的优点3.1万能孔型及其轧制凸缘断面型钢的优点3.2在万能孔型和轧边端孔型中轧件的变形特点4二辊孔型轧制复杂断面型钢的孔型设计4.1 成品孔型4.2延伸孔型4.3切深孔型5万能孔型轧制的孔型设计5.1 H 型钢5.2 重轨6万能孔型的轧制力计算7国内外型钢轧制新技术7.1 近终形连铸异形坯7.2 无开坯机轧制技术和MPS技术(Mulit-Purpose Section Technology)7.3 万能孔型和轧边端孔型二合一的UE孔型7.4 H型钢生产新技术8型钢高精度轧制工艺研究与生产实践8.1前言8.2 除轧机刚度外,影响轧件尺寸精度的因素分析8.3 提高型钢轧制尺寸精度的试验研究8.4 型钢高精度轧制技术在生产上的应用8.5 结论9棒线材连轧机低温轧制规程研究9.1前言9.2 影响低温轧制的工艺参数9.3 现有连轧机降低轧制温度的阻碍9.4 轧制实验结果9.5 结论1 复杂断面与简单断面型钢轧制变形的区别1.1 什么是复杂断面型钢?复杂断面型钢又叫异型断面型钢,其特征是横断面具有明显凸凹分枝。

1.2复杂断面型钢的用途和特点复杂断面型钢的品种、规格繁多,被广泛地应用于国民经济的各个领域。

钢结构用材中使用量最大的品种是H型钢。

交通运输用材中用量最大且对产品质量要求最高的当属重轨。

1)品种规格多。

2)断面形状差异大。

3)断面形状复杂。

4)轧机结构和轧机布置形式多种多样。

常用的分类方法有以下4种:1)按生产方法分类。

现今生产型钢的主要方法是热轧。

2)按使用部门分类。

3)按断面尺寸大小分类。

分为大型、中型和小型。

4)按使用范围分类。

有通用型钢、专用型钢和精密型钢。

1、延伸系数的确定

(1)平均延伸系数

来料尺寸为φ75mm,故其断面面积为:

F6=πD2/4=4415.625mm2

成品尺寸为φ18mm,故其断面面积为:

F c=πD2/4=254.34mm2

则总延伸系数:

u∑=F6/F c=17.36

取μ=1.27

则轧制道次N=㏑μ

∑

/㏑μ=11.94

取N=12,即取12架次。

(2)各架次延伸系数

取中轧μ=1.28,精轧μ=1.26

道次7# 8# 9# 10# 11# 12# 延伸系数 1.29 1.30 1.28 1.27 1.26 1.28

轧件断面积(mm2)3422.9651

16

2633.050

089

2057.070

382

1619.740

459

1285.508

3

1004.303

36

道次13# 14# 15# 16# 17# 18# 延伸系数 1.27 1.28 1.26 1.26 1.25 1.24

轧件断面积(mm2)790.79004

7

617.8047

242

490.3212

097

389.1438

172

311.3150

538

254.34

2、各架次轧辊名义直径

道次7# 8# 9# 10# 11# 12# 名义直径

(mm)

450 450 450 450 350 350

道次 13# 14# 15# 16# 17# 18# 名义直径(mm )

350 350 285 285 285 285

3、圆孔孔型设计 孔型高度 h k =d k 孔型圆角半径:

r=1.5-5mm ,用于延伸孔型 辊缝: s=(0.008-0.02)D 0 孔型开口倾角度(开口切线连接法) α=30°,用于延伸孔型 式中 d k 轧件直径热尺寸 D 0——轧辊名义直径 (1)18#轧机圆孔型尺寸 d k =18mm h k =18mm r=3mm s=2.5mm α=30°

b k =d k /cos α-stan α=19.3mm (2)16#轧机圆孔型尺寸

F 16=389.1438172mm 2

π/4*16F d k ==22.3mm

h k =22.3mm r=3mm s=3mm α=30°

b k =d k /cos α-stan α=24.0mm (3)14#轧机圆孔型尺寸

F 14=617.8047242mm 2

π/4*14F d k ==28mm h k =28mm r=3mm s=3mm α=30°

b k =d k /cos α-stan α=30.6mm (4)12#轧机圆孔型尺寸

F 12=1004.30336mm 2 π/4*12F d k ==36mm h k =36mm r=4mm s=5mm α=30°

b k =d k /cos α-stan α=38.7mm

(5)10#轧机圆孔型尺寸

F 10=1619.740459mm 2

π/4*10F d k ==45mm h k =45mm r=4mm s=6mm α=30°

b k =d k /cos α-stan α=48.5mm (6)8#轧机圆孔型尺寸

F 8=2633.050089mm 2 π/4*8F d k ==58mm h k =58mm r=5mm s=8mm α=30°

b k =d k /cos α-stan α=62.4mm 4、椭圆孔型设计

轧件尺寸由如下公式可以得出: b= d 0 +(d 0-h )β1 h=d-(b-d )β2

其中: d 0---来料圆直径; d ---下道次圆直径;

h ---孔型高; b ---轧件宽;

β1---圆形轧件在椭孔中的绝对宽展系数,(0.5~0.9)本设计取0.7

β2---椭圆轧件在圆孔中的绝对宽展系数,(0.3~0.4)本设计取0.35

辊缝:取s=(0.01~0.02) D0 ,其中 D0为轧辊名义直径

椭圆半径:R=[(h-s)2+b k2]/4(h-s)

轧槽宽b k=b+Δ,Δ----- 宽展余量Δ=(0.088-0.11)b 取Δ=0.1b

孔型槽口圆角半径r=(0.05-0.12)b k

(1)17#轧机椭圆孔型设计

解得:b=27.7mm

h=14.6mm

s=3mm

b k=30.5mm

h k=14.6mm

R=23.0mm

r=3mm

(2)15#轧机椭圆孔型设计

解得:b=35.1mm

h=17.8mm

s=3mm

b k=38.6mm

h k=17.8mm

R=28.9mm

r=3mm

(3)13#轧机椭圆孔型设计解得:b=46.0mm

h=21.7mm

s=6mm

b k=50.6mm

h k=21.7mm

R=44.7mm

r=4mm

(4)11#轧机椭圆孔型设计解得:b=56.3mm

h=28.9mm

s=6mm

b k=61.9mm

h k=28.9mm

R=47.6mm

r=5mm

(5)9#轧机椭圆孔型设计

解得:b=74.3mm

h=34.8mm

s=7mm

b k=81.7mm

h k=34.8mm

R=67.0mm

r=5mm

(6)7#轧机椭圆孔型设计

解得:b=96.3mm

h=44.6mm

s=7mm

b k=105.9mm

h k=44.6mm

R=84.0mm

r=7mm

5、轧件尺寸(轧件断面积由CAD作图求得)

道次轧件宽(mm)轧件高(mm)轧件段面积(mm2)7#椭圆孔型96.3 44.6 3359.2072 8#圆孔型58 58 2675.2164

9#椭圆孔型74.3 34.8 2048.8939 10#圆孔型45 45 1604.7959 11#椭圆孔型56.3 28.9 1295.7763 12#圆孔型36 36 1025.8462 13#椭圆孔型46.0 21.7 808.7469

14#圆孔型28 28 620.5736 15#椭圆孔型35.1 17.8 492.0730 16#圆孔型22.3 22.3 393.6289 17#椭圆孔型27.7 14.6 322.5604 18#圆孔型18 18 258.1489 6、各道次延伸率计算

道次7# 8# 9# 10# 11# 12# 延伸率 1.31 1.26 1.31 1.28 1.24 1.26

道次13# 14# 15# 16# 17# 18# 延伸率 1.27 1.30 1.26 1.25 1.22 1.25

7、各道次压下力量

道次7# 8# 9# 10# 11# 12#

30.4 38.3 23.2 29.3 16.1 20.3 压下量

(mm)

道次13# 14# 15# 16# 17# 18#

14.3 18 10.2 12.8 7.7 9.7 压下量

(mm)。