半固态材料成形技术的研究和应用

- 格式:pdf

- 大小:285.06 KB

- 文档页数:3

半固态成形技术研究摘要:如今随着中国的科研技术、制造技术还有工业生产理念的不断发展与创新,我国逐渐对各产业的生产技术有了更高的要求和标准,并逐渐呈现出轻量化和环保化的趋势。

无论是汽车新能源的开发还是高速列车的提速和安全问题,我国都渴望寻求新的突破。

除了技术的开发和设备的引进,材料的选择是一个重要的突破口,而且如今材料业拥有一个良好的发展前景。

从学术角度来看,不管是对传统材料的改进还是新型材料的开发,都具有广阔的研究空间和无限的可能性。

而材料的发展离不开制坯技术的革新,半固态制坯这种新技术正在逐渐进入人们的视野。

21世纪以来,半固态制坯技术已经开始慢慢被了解和使用,对于任何一种材料,在具有独特的性能优势的同时,也必定存在其固有的缺陷。

而半固态制坯技术对材料的组织改善可以起到积极的作用,也许可以在保证材料具有自身优点的同时,大幅度地改善在性能上的不足。

【关键词】:半固态制坯技术成形方法1.半固态技术1.1半固态原理及优势半固态技术是指将材料利用加热到半固态状态下,形成一种固相与液相均匀混合的半固态组织,通过调整加热温度和时间来控制其固相率,在该状态下进行加工成型的方法。

经半固态处理后的组织有着良好晶粒形貌,在控制过程中对技术的要求不高,金属不易发生烧毁,同时能耗低,大大提高了合金的利用率。

1.2半固态特点半固态合金具有流变性和触变性的特点流变性是指合金在加热到半固态的状态下外力作用下发生流动和变形。

对于所有的流体,当其内部发生相对运动的时候,会产生摩擦力,阻碍形变的进行。

摩擦力的大小取决于速度变化率。

牛顿曾对两者的关系进行过分析,随着速度变化率的增大,摩擦力也相应的提高,但不是所有的情况下两者均成正比关系,若温度发生改变,则材料的粘度会随之变化,那么两者呈现出的关系则是非线性的。

触变性宏观上表现为流体合金在流动过程中剪切力对流体粘稠度的影响,受力时流体的粘稠度大于不受力时的粘稠度。

流体在某一特定温度下有两种状态:凝胶状态和溶胶状态。

半固态金属成形技术的发展与应用70年代初美国麻省理工学院的M.Flemigs和D.Spencer发现,处于固-液相区间的合金经过连续搅拌后呈现出低的表观粘度,此时在结晶过程中形成的树枝晶被粒状晶代替。

这种浆料很容易变形,只要加很小的力就可以充填复杂的型腔,从而开发出一种新的金属成形方法—半固态金属成形。

半固态金属成形可以分为流变成形和触变成形两种。

前者是利用半固态金属的流变性能,将经过强烈搅拌的金属浆料加压成形。

后者则利用金属的触变性能,将凝固的搅拌金属浆料加热至半固态再加压成形。

半固态金属成形具有能消除气孔、缩孔,提高零件的机械性能及模具寿命,减少凝固收缩,提高零件尺寸精度等优点。

半固态金属易于搬运和输送,为连续高效的自动化生产创造了条件。

在节省能源、保护环境方面也较传统的铸造方法更为优越。

目前美国、西欧已将半固态加工成形技术应用于生产。

美国军方把用流变铸造法制造复合材料坦克零件列为五年工艺研制规划之一。

在川崎制铁等18家大型公司的资助下,日本从1988~1994年成立了专门研究机构,对半固态金属的性能、制造与加工技术进行了全面的研究,目前已着手工业化生产。

我国对半固态金属成形技术的研究基本上还处于实验室阶段,离工业性生产尚有一定距离。

1半固态金属的流变特性半固态金属的流变特性是指在外力作用下半固态金属的流动、变形性能。

研究半固态金属的流变特性对半固态金属的制备和成形技术具有重要的指导意义。

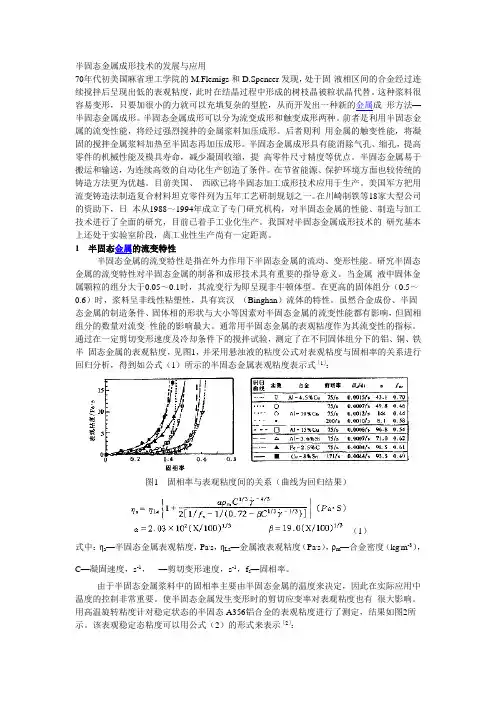

当金属液中固体金属颗粒的组分大于0.05~0.1时,其流变行为即呈现非牛顿体型。

在更高的固体组分(0.5~0.6)时,浆料呈非线性粘塑性,具有宾汉(Binghan)流体的特性。

虽然合金成份、半固态金属的制造条件、固体相的形状与大小等因素对半固态金属的流变性能都有影响,但固相组分的数量对流变性能的影响最大。

通常用半固态金属的表观粘度作为其流变性的指标。

通过在一定剪切变形速度及冷却条件下的搅拌试验,测定了在不同固体组分下的铝、铜、铁半固态金属的表观粘度,见图1,并采用悬浊液的粘度公式对表观粘度与固相率的关系进行回归分析,得到如公式(1)所示的半固态金属表观粘度表示式[1]:图1固相率与表观粘度间的关系(曲线为回归结果)(1)式中:ηa—半固态金属表观粘度,Pa.s,ηLa—金属液表观粘度(Pa.s),ρm—合金密度(kg.m-3),C—凝固速度,s-1,—剪切变形速度,s-1,f s—固相率。

半固态金属成形技术的应用作者:徐萍来源:《十堰职业技术学院学报》2011年第04期[摘要]半固态金属成形是一种新型的金属加工工艺,本文介绍了半固态金属成形技术的特点及在国内外的发展与应用现状,并展望了半固态成形技术的发展方向和应用前景。

[关键词]半固态金属;触变成形;流变成形[中图分类号]TG249[文献标识码]A[文章编号]1008-4738(2011)04-0111-021 半固态成形技术的特点半固态加工,其工艺实质是在金属的凝固过程中,对其施以剧烈的搅拌、扰动、改变金属的热状态、加入晶粒细化剂或进行快速凝固,即改变出生固相的形核和长大过程,得到一种液态金属母液均匀的悬浮着一定球状初生固相的固一液混合浆料。

利用这种浆料直接进行加工称为半固态流变成形;而将这种固一液混合浆料完全凝固成坯料,根据需要将坯料切分,再将切分的坯料重新加热至固液两相区而进行的成形加工称为半固态触变成形,这两种方法均称为金属的半固态加工,都是以半固态的形式充填模具形腔,可获得较高的力学性质和尺寸精度。

目前半固态流变成形实际应用较少,半固态触变压铸和触变锻造是当今半固态成形的主要工艺方法。

它具有以下特点:a.生成细小的球状晶体,形变阻力小,便于成形;b.利用半固态成形技术加工的铸件和锻件质地更均匀,致密性和强度与液态压铸和锻造相比都有所提高;c.半固态锻造可使加工温度低,负载低,模具寿命更长;d.半固态触变成形输送方便,易于实现自动化,可使生产效率提高;e.利用半固态成形技术可以进行机械零件的近终化成形,可大幅减少零件毛坯的机械加工量,降低生产成本。

综上所述半固态加工工艺与传统加工工艺相比,具有节约能源、生产效率高、应用范围广泛、产品质量好等优点,所以半固态成形技术在国外得到了广泛的应用。

2 半固态成形技术的应用现状半固态加工技术适用于有较宽固液相共存的合金体系。

目前,半固态铝合金、镁合金成形技术已经基本成熟,并取得了重大的应用进展。

第6期总第160期冶 金 丛 刊S u m.160 N o.6 2005年12月M E T A L L U R G I C A LC O L L E C T I O N S D e c e m b e r 2005 半固态金属成形技术及应用胥 锴 吴子平 刘 萍(江西理工大学材料与化学工程学院)摘 要 半固态金属加工是近年来金属加工技术研究的热点。

本文论述了半固态金属坯料制备、成形方法、微观组织及其数值模拟,并阐述了其发展应用和前景。

关键词 坯料制备 半固态成形 微观组织 数值模拟中图分类号:T G111.4 文献标识码:B 文章编号:1671-3818(2005)06-0030-04T E C H N O L O G YA N DA P P L I C A T I O NO FS E M I-S O L I DME T A LF O R MI N GX u K a i W u Z i p i n g L i uP i n g(F a c u l t y o f M a t e r i a l a n d C h e m i c a l E n g i n e e r i n g,J i a n g x i U n i v e r s i t y o f S c i e n c e a n d T e c h n o l o g y)A b s t r a c t S e m i-s o l i d m e t a l f o r m i n g i s a h o t r e s e a r c h p o i n t o f t h e m e t a l p r o c e s s i n g t e c h n o l o g y i n r e c e n ty e a r s.T h i s p a p e r i n t r o d u c e s p r o d u c t i o no f b i l l e t s,f i g u r a t i o nc r a f t s,m i c r o s t r u c t u r e s a n dn u m e r i c a l i n s e m i-s o l i d m e t a l f o r m i n g.T h ep a p e r h a s a l s o e v a l u a t e dt h ei n d u s t r i a l a p p l i c a t i o na n dt h ep r o s p e c t o f s e m i-s o l i d m e t a l f o r m i n g t e c h n i q u e s.K e y w o r d s b i l l e t m a k i n g;s e m i-s o l i d f o r m i n g;m i c r o s t r u c t u r e s;n u m e r i c a l s i m u l a t i o n1 引言20世纪70年代美国M I T的博士生D.B.S p e n-c e r[1]在研究金属的热裂性问题时发现,对从全液态向固态凝固的S n-15%P b合金施加剧烈搅拌,熔体中初生的固相就会形成圆球形的非枝晶组织(n o n -d e n d r i t i c s t r u c t u r e)。

凝固论文半固态加工技术研究现状及应用前景Research Situation and Application Prospect of Semi-solid Processing Technology课程:金属凝固理论半固态加工技术研究现状及应用前景Research Situation and Application Prospect of Semi-solid Processing Technology摘要:半固态金属成形技术具有高效、节能、近终形生产和成形件性能高等许多优点,是近年来金属加工技术研究的热点。

该工艺在钢铁及有色金属加工中都受到了相当的重视,关于这方面的专著、论文等也大量的涌现。

本文在众多的文献资料基础上通过作者的整合,思考将从半固态加工简介,基本原理,研究现状及应用前景四个方面进行阐述。

关键词:半固态加工;浆料制备;成形技术;数值模拟;应用前景Abstract: There are many advantages of semi-solid metal forming technology such as high efficiency, energy saving, and net-shaped processing. Thixo-formed products also have fine mechanical properties, it’s the hot topic of metal processing technology research in recent years. The process in iron and steel, non-ferrous metal processing is given great attention, a large number of monographs, papers about this aspect emerge very quickly. Based on lots of documentations, the author will discuss these aspects, introduction of semi-solid processing, basic principle, research situation and application prospect through her integration and thinking.Key Words: semi-solid processing; slurry making; forming technology; numerical simulation; application prospect.液体与固体是我们比较熟悉的两种物质存在形态,而液体与固体之间尚存在一种软物质,称为半固态物质或半固态金属,其流动时表现为粘塑性行为,结果产生永久变形。

半固态成形利用金属材料在固液共存状态下所特有的流变特性进行成形的技术。

首先要制造含有一定体积比例的非枝晶固相的固液混合浆料,成形方法有流变成形和触变成形两种。

优点:1、在工艺方面:成型温度低,延长模具寿命(热冲击小);节省能源;改善生产条件和环境。

2、在产品方面:铸件质量提高(减少气孔和凝固收缩);减少加工余量;零件的尺寸和精度能达到近终形;扩大压铸合金的范围并可以发展金属复合材料。

所谓半固态加工是指金属在凝固过程中,对其施以剧烈的搅拌作用或扰动作用,得到一种液态金属母液,其中均匀悬浮着一定量的球状初生固相或退化的枝晶固相的固2液混合浆料(也称流变浆料) ,对这种浆料进行的加工成型的方法。

半固态成型包括半固态流变成型和半固态触变成型两类,前者是将制备好的半固态浆料直接用于成型,如压铸成型(称为半固态流变压铸成型) ;后者是对制备好的半固态坯料进行重新加热使其达到半熔融状态,然后进行成型,如挤压成型(称为半固态触变挤压)[1]。

1半固态金属成形的发展及现状(半固态成形铝合金材料研究)半固态金属(SSM)成形技术自DavidSpencer于1971年首次提出至今,已有30多年历史【2-5】。

综观整个历史过程,其发展可以分为实验研究、应用研究和工程化应用三个阶段。

从20世纪70年代初开始,实验研究工作大约延续了15年。

这一阶段的研究主要集中在探索具有流变性和触变性的有色金属合金半固态试样的组织特征与制备方法上。

主要成果包括:①揭示了流变性和触变性坯料的组织特征;②提出了枝晶组织向非枝晶组织转变的物理模型:③研究了搅拌速度、强度以及温度等工艺参数对非枝晶化过程的影响规律:④初步探讨了半固态微观组织与流变性能的关系;⑤测试了半固态合金流变性能,并建立了相关的数学模型。

上世纪80年代中期是半固态成形技术应用研究的迅速发展阶段,并且从早期的有色金属合金扩展到高熔点合金以及复合材料的半固态成形。

这期间,开发与研制了包括电磁搅拌在内的多种半固态制坯技术与连铸设备;利用计算机模拟技术揭示了半固态合金充型过程;深入细致研究了成形工艺对产品组织性能影响的规律。

半固态金属成形技术的研究及应用摘要:概述了近几年来半固态金属加工技术的发展现状,主要对半固态金属的形成机理、制备方法、成形工艺等进行了介绍,综述了国内外半固态金属成形技术的应用现状,并对我国半固态金属成形技术的发展动向进行了讨论。

关键词:半固态;成形技术;复合材料中图分类号:TG146.2+1 文献标识码:A20世纪70年代美国麻省理工学院的Flemings教授等人开发出了一种崭新的金属成形方法,称为半固态加工技术[1]。

在Flemings的一篇论文中报道,金属材料在凝固过程中加强烈的搅拌,可以打碎金属凝固形成的枝晶网络结构,形成近球状的组织,得到一种液态金属母液中均匀悬浮着一定颗粒状固相组分的固-液(固相组分一般为50%)混合浆料,此时的半固态金属具有优良的流变性和触变性[2,3]。

因而,易于用常规加工技术如压铸、挤压、模锻等实现成形。

采用这种既非液态又非完全固态的金属浆料加工成形的方法,称为金属的半固态成形技术。

可见,半固态加工是利用金属从液态向固态转变或从固态向液态转变(即液固共存)过程种所具有的特性进行成形的方法。

这一新的成形方法综合了凝固加工和塑性加工的长处,即加工温度比液态低,变形抗力比固态小,可一次大变形量加工成形形状复杂且精度和性能质量要求较高的零件,所以半固态加工技术被称为为21世纪最有前途的材料成形加工方法。

1.半固态金属的形成机理金属熔液开始结晶时,伴随着强烈的搅拌,晶核快速形成并长大。

随着温度的下降,虽然晶粒仍然是以枝晶生长方式生长,但由于搅拌的作用,造成晶粒之间互相磨损、剪切以及液体对晶粒剧烈冲刷,这样,枝晶臂被打断,形成了更多的细小晶粒,其自身结构也逐渐相蔷薇形演化。

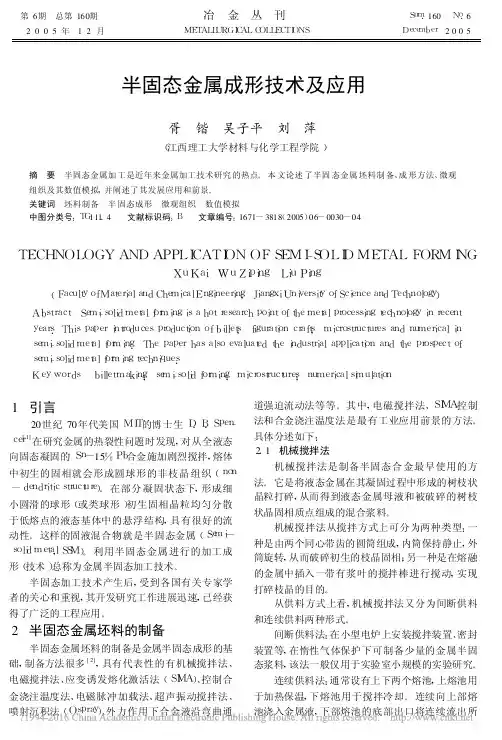

随着温度的继续下降,最终使得这种蔷薇形结构演化成更简单的球形结构,演化过程如图1所示[4]。

图1 球状颗粒的演变过程关于半固态金属非枝晶球化机制,目前还没有定论。

Flemings等人认为,初始球状颗粒的形成与以下枝晶断裂机制有关[2,5]:(1)枝晶臂根部断裂机制。

半固态成形技术及应用摘要介绍了半固态成形技术的工艺原理,分析了机械搅拌、电磁搅拌、应变诱导、冷却斜坡等浆料制备方法和流变加工、触变加工、注射加工等成形方法。

分析了各种计算机模拟技术和模拟方法在半固态成形方面的应用,论述了目前国内外半固态成形技术的应用状况和发展趋势。

随着半固态成形技术研究水平的不断提高,成形产品及应用不断增多,发展前景广阔。

关键词: 半固态加工; 浆料制备; 成形工艺; 计算机模拟0引言20世纪70年代初,美国麻省理工学院D.B.Sepcner等研究人员在自制的高温粘度计中测量Sn-15Pb合金高温粘度时,发现了金属在凝固过程中的特殊力学行为图,即金属在凝固过程中进行强力搅拌,使枝晶破碎,得到一种液态金属母液中均匀地悬浮着一定固相组分的固液混合浆料(固相率甚至可高达60%),具有很好的流动性,易于通过普通加工方法制成产品,并冠以半固态加工[1],人们一直沿用至今。

半固态成形技术与其它的成行技术的区别在于:①半同态浆料具有流变性和触变性,变形抗力小,可提高成形速度,进行复杂件成形,缩短加工周期,利于节能节材,也可进行连续形状的高速成形;②与液态金属加工相比,半固态浆料随着同相分数的降低,呈现粘性流体特性,在微小外力作用下可发生变形流动,但粘度比液态金属高,容易控制;③当固相分数在极限值(约75%)以下时,浆料可以进行搅拌,并可很容易混入异种材料的粉末、纤维,完成复合材料制备和成形;④应用广泛,凡具有固液两相区的合金均可实现半固态加工,适用于多种加工工艺,如铸造、轧制、挤压和锻压,也正是这个优点,才产生了多种金属半固态成形工艺[2],所以被誉为2l世纪最有发展前景的现代加工新技术。

半固态金属成形过程的模拟仿真,如半同态材料的二次加热过程、凝固过程的温度场的模拟仿真,充型过程流动场的模拟仿真,触变成形过程工件应力应变场的模拟仿真和组织变化的模拟仿真等,通过对这些单一或复合过程的模拟仿真技术的研究,可以对SSM过程中产生的诸如裂纹、气孔缺陷等各种品质问题进行分析,对工艺方案进行优化,对产品品质和性能进行预测,从而达到改善产品品质、提高生产率和降低成本的目的。

半固态成形技术及其应用【摘要】本文介绍了半固态成形技术的基本原理、技术优点,重点论述了搅拌、非搅拌浆料制备方法的优缺点及触变、流变、注射成形工艺的特点,并阐述了半固态成形技术工业化应用的现状和发展前景.【关键词】半固态成形技术原理浆料制备成形方法应用1前言20世纪70年代,美国麻省理工学院的Flemimgs提出了金属半固态成形技术(SSM),就是金属在凝固过程中,进行剧烈搅拌,或控制固一液态温度区间,得到一种液态金属母液中均匀地悬浮着一定固相组分的固液混合浆料(固相组分甚至可高达60%),这种半固态金属浆料具有流变特性,即半固态金属浆料具有很好的流动性,易于通过普通加工方法制成产品,采用这种即非完全液态,又非完全固态的金属浆料加工成形的方法,就称为半固态成形技术。

2半固态成形工艺的基本原理2.1半固态组织的形成机理2.1.1枝晶断裂机制在合金的凝固过程中,当结晶开始时晶核是以枝晶方式生长的。

在较低温度下结晶时,经搅拌的作用,晶粒之间将产生相互碰撞,由于剪切作用致使枝晶臂被打断,这些被打断的枝晶臂将促进形核,形成许多细小的晶粒。

随着温度的降低,这些小晶粒从蔷薇形结构将逐渐演化成更简单的球形结构。

2.1.2 枝晶熔断机制在剧烈的搅拌下,晶粒被卷入高温区后,较长的枝晶臂容易被热流熔断,这是由于枝晶臂根部的直径要比其它部分小一些,而且二次枝晶臂根部的溶质含量要比它表面稍微高一些,因此枝晶臂根部的熔点要低一些,所以搅拌引起的热扰动容易使枝晶臂根部发生熔断。

枝晶碎片在对流作用下,被带入熔体内部,作为新的长大核心而保存下来,晶粒逐渐转变为近球形。

2.1.3 晶粒漂移、混合—抑制机制在搅拌的作用下,熔体内将产生强烈的混合对流,凝固过程是就在激烈运动的条件下进行,因而是一种动态的凝固过程。

结晶过程是晶体的形核与长大的过程,强烈的对流使熔体温度均匀,在较短的时间内大部分熔体温度都降到凝固温度,再由于成分过冷,熔体中存有大量的有效形核质点,在适宜条件下能以非均匀形核的方式形成大量晶核,而混合对流引起的晶粒漂移又极大的增大了形核率。

半固态成形技术及其应用王 羽 胡建华 龙 安武汉理工大学,武汉,430070摘要:介绍了半固态成形技术的工艺原理,分析了机械搅拌、电磁搅拌、应变诱导、冷却斜坡等浆料制备方法和流变加工、触变加工、注射加工等成形方法。

分析了各种计算机模拟技术和模拟方法在半固态成形方面的应用,论述了目前国内外半固态成形技术的应用状况和发展趋势。

随着半固态成形技术研究水平的不断提高,成形产品及应用不断增多,发展前景广阔。

关键词:半固态加工;浆料制备;成形工艺;计算机模拟中图分类号:TG249 文章编号:1004—132X (2006)S2—0223—04Semi -solid Metallurgy and Its Application Wang Yu H u Jianhua Long A nWuhan University of Technolo gy ,Wuhan ,430070A bstract :Technolog ical characteristics o f Semi -solid M etallurg y (SSM )w ere introduced in the paper.Slur ry prepa ring m ethods such as mechanical stirring ,electromag netic stirring ,stain induced melt activation (S IM A )and fo rming metho ds such as thixo molding ,thix ocasting w ere co mmented on.Cur rents status ,characteristics ,application fields and the new est advance of computer simulatio n fo r SSM w ere analy zed.The applica tion sta tus of SSM were summarized.With the development of SSM technolo gy and the applicatio n of SSM pro ducts ,it will have bright future.Key words :semi -solid metallurg y (SSM );slurry prepa ring ;fo rming me thod ;com pute r sim ulation收稿日期:2006—08—080 引言20世纪70年代,美国麻省理工学院的Flemimg s[1]提出了金属半固态成形技术(semi -solid me tallurgy ,SSM ),即在金属液凝固过程中,施以强烈搅拌,充分破碎枝状的初生固相,得到一种液态金属母相中均匀悬浮着一定数量球状、椭球状或蔷薇状初生固相的固—液混合浆料。

半固态触变注射成形技术在Mg合金铸造中的应用前言:近年来,随着对环保等方面要求的提高,镁合金以其质量轻、比强度高、比刚度高、减震性好、耐电磁屏蔽和易回收等特点而从众多金属材料中脱颖而出,广泛应用于航空、航天、电子和汽车等行业。

特别是目前正在用于笔记本电脑和手机壳体的制造,有逐渐取代可回收性较差的塑料壳体的趋势,成为目前研究及应用的热点。

常用的镁合金成形方法主要有压铸、半固态铸造、挤压铸造等,其中压铸法是国内外广泛采用的镁合金成形方法。

但同压铸镁合金产品相比,半固态成形产品的铸造缺陷少,产品的力学性能及表面和内在质量高,此外还有节约能源、安全性好和近净成形性好等优点,因此镁合金的半固态成形受到了广泛的关注。

而镁合金半固态触变注射成形技术是目前半固态铸造技术的最新发展方向半固态浆料的内部特征是固液两相共存,在晶粒边界存在液态金属"半固态浆料主要有以下特点(1) 表观粘度半固态浆料组织特性的客观反映就是表观粘度"研究表明,半固态浆料的表观粘度与固相率密切,随着固相率的增加而增加"当浆料的固相率超过临界值时,粘度值迅速增加"(2)流变性半固态浆料的固相率为50%时,仍具有很好的流动性"这是因为金属液中的固相具有球状或类球状结构,导致半固态浆料的粘度降低"半固态浆料的流变性可分为稳态流变性和非稳态流变性"稳态流变性是指恒温恒剪切速率条件下的流变性,非稳态流变性是指连续冷却或者剪切速率变化条件下的流变性" (3) 触变性半固态金属的触变性是指表观粘度对剪切时间的依赖关系,反映了半固态浆料的依时行为"半固态浆料的表观粘度在一定的剪切速率下,随着时间的延长而逐步下降,具有可逆性"(4) 球状未熔固相颗粒半固态浆料中存在着一定分数的未熔球状或类球状固相颗粒,因此在凝固过程导致收缩减小,偏析减少"可以说正是因为球状未熔固相颗粒的存在,才使半固态浆料具有一系列的独特优点"流变成形是将金属液在从液相向固相的冷却过程中进行强烈搅拌,在一定的固相体积分数下通过压铸或是挤压的方式来成形(一步法);触变成形则是将由搅动设备所制备的半固态铸锭重新加热至半固态进行压铸挤压成形(二步法)。

收稿日期:2004206228收到初稿,2004208203收到修订稿。

作者简介:冯鹏发(1972-),男,陕西凤翔人,博士生,主要从事轻合金加工技术研究。

电话:010*********,E 2mail :fpf02@mails 1tsinghua 1edu 1cn半固态合金流变成形技术的研究现状与发展冯鹏发,唐靖林,李双寿,曾大本(清华大学机械工程系,北京100084)摘要:系统总结了半固态合金流变成形技术的研究进展和工业应用现状。

按照半固态浆料的制备方法及制浆与成形之间的关系,分别介绍了机械搅拌式流变铸造、电磁搅拌式流变射铸、倾斜板浇注式流变铸造、液相线铸造(模锻)和Semi 2Solid Rheocasting (SS R TM )技术的成形原理、技术特点、设备结构和工业应用现状,分析了其发展前景。

关键词:流变成形;浆料制备;非枝晶半固态合金中图分类号:TG 24919 文献标识码:A 文章编号:100124977(2004)1220963205Progress and Prospect of Research and Application ofSemi 2Solid Alloy Rheoforming ProcessesFE NG Peng 2fa ,T ANG Jing 2lin ,LI Shuang 2shou ,ZE NG Da 2ben(Department of Mechanical Engineering ,Tsinghua University ,Beijing 100084,China )Abstract :The research progress and industrial application of the semi 2solid alloy rheocasting processes are comprehensively presented.According to the preparation methods of semi 2solid alloy slurry and their relations with the workpiece forming ,mechanical stirring rheomoulding processes (including the single 2screw rheomoulding ,the twin 2screw rheomoulding ,and several modified processes ),electromagnetic stirring rheocasting processes (including process of stirring in shot sleeve invented by Shibata ,and three modified processes ),process using a cooling slop e and its modification ,UBE New Rheocasting (UN 2RC ),liquidus casting/forging and Semi 2Solid Rheocasting (SSR T M )are respectively described in detail.And the fundamentals ,features ,equipments ,application and pro spects of the processes are evaluated.Keywords :rheoforming ;slurry preparation ;nondendritic semi 2solid allo y 半固态成形技术通常分为流变成形和触变成形两大类。

半固态金属成形技术1. 引言半固态金属成形技术是一种新兴的金属加工技术,它将固态和液态的金属材料的优点结合在一起,可以制造出具有高强度、高精度、复杂形状的金属零件,具有极高的应用价值。

本文将介绍半固态金属成形技术的基本原理、应用范围、优点和发展前景。

2. 基本原理半固态金属成形技术的基本原理是将铸造过程中合金中铸晶的分布状态控制在半固态状态,通过控制合金的热状态和机械变形来实现金属成形。

具体而言,就是将合金熔融后,在一定的时间和温度范围内,控制其冷却速度,使合金中的铸晶呈现出部分熔化和形变状态,从而达到半固态的状态。

3. 应用范围半固态金属成形技术可以应用于航空航天、汽车、船舶、机械等领域的制造。

具有如下优点:(1)可以直接制造出高强度、高精度、复杂形状的零件,避免了加工中的残余应力和失真;(2)可以大幅减少加工成本,节约了材料和时间成本;(3)可以提高金属材料的性能和质量,增加产品寿命和安全性;(4)可以生产大尺寸、高质量的零件,提高了生产效率和产能。

4. 优点半固态金属成形技术具有以下优点:(1)成形精度高,可以实现微米级的精度控制;(2)成本低,可以节省大量人力、物力和时间成本;(3)高性能材料制造,可以生产出高强度、高耐热、高耐腐蚀的材料,扩展了金属材料的应用范围;(4)可持续发展,可以对既有材料进行再加工和再利用。

5. 发展前景半固态金属成形技术是一种有前途的金属制造技术,目前已经进入实际应用阶段。

未来,它将逐步替代传统的金属成形工艺,成为重要的先进制造技术之一。

同时,随着科学技术的不断发展,半固态金属成形技术也将不断创新和完善,提高成形速度和效率,扩大应用范围。

预计在未来的十年内,半固态金属成形技术将会取得重要的技术突破,推动金属制造行业的成型和发展。

6. 结论半固态金属成形技术是一种健康、可持续发展的金属制造技术。

它具有高效、高精度、高性能、低成本等优点,可以适应不同的金属制造领域的需求。

半固态材料成形技术的研究和应用程 钢 樊 刚(昆明理工大学,昆明50093)摘 要:半固态成形具有加工温度低,变形抗力小的特点,为高效低能实现金属近净成形提供了现实可能。

对半固态金属加工的工艺方法进行了论述,以期推动其理论研究和工业应用。

关键词:半固态;成形;应用中图分类号:T G249.9 文献标识码:A 文章编号:1004 244X(2001)05 0066 03金属材料从固态向液态或从液态向固态的转换过程中,均要经历半固态阶段,在这阶段中合金内既存在固相又存在流体液相。

半固态加工是将金属或合金在固相线和液相线温度区间进行加工成近终形产品的一种新方法。

与传统的全液态金属成形工艺相比,半固态加工技术概括起来有如下特点[1,2]:(1)用途广泛。

流变铸造可以直接成形,也可用于压铸、挤压铸造、模锻成形和金属型、砂型铸造。

另外,还能精炼金属,制造复合材料等;(2)铸造过程中不需变质处理即可获得均匀细晶组织;(3)凝固收缩少,可实现近终形加工,并可通过热处理获得优越的机械性能;(4)加工温度低,使成形装置的热负荷减轻,使模具寿命延长;(5)半固态金属粘度高,充型时不喷溅、无湍流;冷却凝固时间短,可大幅提高生产率;(6)节约原材料和能源,降低生产成本。

因此,半固态加工技术被认为是21世纪最具发展前途的近净成形技术和新材料制备技术之一[3]。

1 半固态成形技术半固态成形是针对固、液态共存的半熔化或半凝固金属进行成型加工的工艺方法。

目前,半固态成形方法大致可分为半固态挤压、半固态压铸(包括流变铸造和触变铸造)等几种主要工艺类型[4~6]。

1.1 半固态挤压半固态挤压是用加热炉将坯料加热到半固态,然后放入挤压模腔,用凸模施加压力,通过凹模模口挤出所需制品。

半固态的坯料在挤压模腔内处于密闭状态,流动变形的自由度低,内部的固相成分、液相成分不易独流动,在进入正常挤压状态后,两者一起从模口挤出,在长度方向上得到稳定均一的制品。

半固态挤压和其他半固态成型方法相比,研究得最多的是各种率合金和铜合金的棒、线、管、型材等制品。

制品的内部组织及机械性能均匀,是难加工材料、粒子强化金属基复合材料、纤维前化金属基复合材料形成加工的不可缺少的技术。

1.2 半固态压铸半固态压铸主要有两种工艺,分别被称为流变铸造和触变铸造。

众所周知,流变铸造的固-液混合金属浆料不仅具有流变性,还具有触变性。

半固态铸造用的这种具有流变性和触变性的固-液混合金属浆料,其关键在于要打碎液态金属正在凝固时的树枝状晶,使其成为球状或近似球状的一次相(衰退枝晶)固体质点。

普通压铸工艺有一个缺点是液态金属射入时空气卷进制品中形成气泡,在半固态压铸时,通过控制半固态浆料的粘度和固相率,可以抑制气泡的产生,因此可以加工容易产生气泡,普通压铸工艺难以制造的复杂形状的制品。

1.3 射铸成形将直接熔化的金属液冷却至一定的温度,在一定的工艺条件下压射入型腔成形,以获得所需的加工件。

如美国威斯康辛的触变成形中心及康奈尔大学等研制出镁合金射铸成形装置,将金属从料管加入,经适当加热后压射入型腔成形。

第24卷 第5期2001年 9月 兵器材料科学与工程ORDNANCE M AT ERIALVol.24 N o.5收稿日期:2000-11-10基金项目:云南省教委科研基金资助作者简介:程 钢(1971-),山东大学材料学院,博士2001级图1射铸成形示意图图2 半固态复合铸造法示意图1.4 连铸连轧半固态加工技术也可以应用于金属材料的连铸连轧中。

将半固态技术应用于连铸连轧中,不仅能使材料成分均匀,而且能提高产品的整体质量。

1.5 复合铸造金属基复合材料作为一种新型材料在近年来得到迅速发展。

其制备方法通常为常规铸造、粉末烧结法、浸透法等,这些方法制备复合材料存在的主要问题是金属与非金属之间浸润难、质量不稳定,这样就阻碍了金属基复合材料的推广应用。

半固态金属在液固共存区有很好的流动性和粘性,并且通过选择适当的加入温度和加强金属浆料的搅拌,利用半固态金属粘度可以调整的优点,克服了大部分增强材料与金属母液不浸润而难以复合的关系,提高非金属与金属之间的界面结合强度[7,8],成功地将增强材料加入到半固态金属中制备出均匀的复合材料,随后可进行半固态成形加工,为复合材料的制备提供了崭新的成本低廉的重要方法。

2 半固态浆料制备的几个重要参数在半固态浆料制备过程中,有以下几个重要问题需要解决,才能获得较为满意的结果[9,10]。

2.1 流变平均剪切速率对一次相尺寸的影响平均剪切速率也就是平均剪切速度梯度。

流变浆料是通过搅拌器的浆叶在半固态金属中搅拌获得的,浆叶必须给半固态金属液足够大的剪切力,即浆叶一定要有足够大的功率、转速才能将一次相树枝状晶破碎。

搅拌效果与浆叶数量、形状、尺寸(即与坩埚的相对位置)有关。

当坩埚与浆叶的尺寸形状一定时,搅拌速度对一次相树枝状晶的破碎大小有直接的影响。

搅拌速度小时,一次相树枝状晶所受剪切力就小,破碎强度也小,获得一次相晶粒较大,形状也不规则。

搅拌速度大时,一次相晶变的细小形状近似球状。

但是搅拌速度太高,会导致固-液混合液飞溅和严重氧化,故需在真空或氩气的保护气氛中搅拌。

选择合适的搅拌速度,能使固-液金属浆料流动性较好,一次相均匀细小且呈球状,使铸件更密实,表面质量和机械性能提高。

2.2 金属液冷却速度对一次相生成的影响在流变金属液制备时,必须首先将金属液冷却到固相含量达40%左右,故冷却速度对一次相的生成有一定影响。

当一次相晶体凝固冷却速度较快时,得到的流变结构组织较细。

所谓一次相晶体的冷却速度即为合金液的冷却速度。

冷却速度大,合金液体的过冷度大,形核率就大幅度增加,而长大速率增加较少,所得晶粒较细。

较小的一次相晶粒即使在较低的搅拌速度和较短时间的流变处理时,也能得到较细的流变组织。

合金液通常总会有一定的过热温度,从较高温度冷却到较低温度需要相当多的时间,所以必须要强化冷却过程。

例如对Al-8%Si 的铝硅合金液来说,可采用调整插入预热200 的铜棒的数量来控制,使其由650 冷却到共晶温度。

2.3 固-液金属浆料体积比控制半固态合金液中,当固相到达一定体积比例时,一次相就以树枝状晶的形式生成结晶骨架,余下的液相就留在骨架的间隙里。

当树枝状结晶骨架搭接成一个完整的骨架以后,留下的液相不论有多少都不能使合金液在宏观上具有流动能力。

用搅拌方法将其连成整体的结晶骨架打碎,形成悬浮在液相之中的细小球状晶粒,使液相连成一片,这种半固态流变浆料具有较好的流动性。

在半固态流变浆料中固液相的比例有所不同,比例的大小对流变的优越性和成形的好坏有着直接的影响。

固相量较大时,浆料中含气量更少,凝固时收缩量小,合金液对铸型的热冲击弱,发挥了流变浆67第5期 程 刚等:半固态材料成形技术的研究和应用料的优越性。

但是,固相比例增加,浆料流动性降低,导致成型困难。

研究表明,固相量比例在40%~60%为适宜。

如何控制固相的比例是获得理想流变浆料的重要一环。

用热电偶检测温度来控制比较困难。

麻省理工学院研究表明,当平均剪切力和平均剪切速率一定的条件下,可监控保持搅拌机转速不变时的电流强度。

因为流变浆料中固相比例增加时,粘度会增加,搅拌机所需电流也增加,所以检测搅拌机电流强度是控制固相比例的可行方法。

3 半固态技术的应用前景和发展趋势从20世纪90年代初开始,半固态金属加工技术在全世界的应用日益广泛。

目前,商业化生产半固态成形零件的发展势头在北美、欧洲及亚洲不断增加。

出现该情况的主要原因在于,汽车制造商致力于减轻零件质量,降低成本。

然而,制造商在减轻悬架及其他重要安全零件质量的同时,对这些零件的性能要求也在不断的提高。

从而促进了汽车制造商应用半固态金属加工这样的工艺来生产性能高、质量轻的零件。

另外,在军事、航空、电子以及消费品等方面也进行了产品开发,主要是铝镁合金的半固态压铸、模锻及注射成形。

利用半固态金属加工方法能够生产形状复杂的零部件,像汽车用刹车制动缸体和铝合金轮毂、空调设备部件、转向与传动系统零件、活塞、机器人的手臂,以及航空航天上使用的电子器件的连接部件等。

这种半固态锻铸件包括许多键销和定位装置,它们的公差精度接近机械加工精度。

因此,节省原材料与较高的生产率等特点使得半固态金属加工成为一种经济实惠的加工方法。

近年来,半固态材料成形加工技术发展迅速,主要有以下几方面特点。

(1)半固态成形是一个多学科的难度较大的开发性课题,涉及的边缘学科多。

(2)半固态金属成形方法不仅能在实验室内进行,而且现已有部分合金能够批量投入生产。

许多国家建立了流变公司生产铝基、铜基合金和钢制零件,其尺寸精度、几何形状和机械性能均符合要求。

(3)流变工艺研究已向理论研究深入。

半固态合金的触变性自二十世纪七十年代发现以来,随着流变工艺的发展,人们对半固态材料的流变性、触变性、表观粘度与各种因素的影响、一次相球化机制等在理论上作了深入的研究,这将为半固态材料加工成形技术的更加完善提供了必要的理论基础。

与欧美等国相比,我们在半固态加工的研究与应用方面还有相当大的差距。

随着计算机、汽车、通讯、航空航天等行业的蓬勃发展,半固态金属加工技术在21世纪将具有广阔的发展前景。

我国的科技工作者必须加强半固态材料及加工设备的研究与应用工作,大力推进半固态加工技术的发展。

参考文献:[1]Char les Vives.M etallur giical T ransactio n B,1992,12(4):189-206.[2]Deter ing K,et al.Semisolid processing of thixotropicaluminium alloys.Aluminium,1996,(7-8):514.[3]吴炳尧.半固态金属铸造工艺的研究现状及发展前景.铸造,1999,3:45-51.[4]倪红军等.铸造技术,2000,5:36-39.[5]洪慎章.半固态模锻的应用及发展.模具技术,1999,1:60-65.[6]唐靖林,曾大本.半固态加工技术的发展和应用现状.兵器材料科学与工程,1998,21(3):56-60.[7]F lemings M C.T he3rd Int Co nf on Semi-solid P rocessingof Alloy and Composites,1994.6.[8]N guyen T hanh L.Suery M.M ater Sci and Eng,1995,A196(33):44.[9]Detering K,et al.Semisolid processing of t hix otropic alu-minium alloys.Aluminium,1996,(7-8):514.[10]洪慎章.半固态模锻的应用及发展.模具技术,1999,1:60-65.Study and application of semi-solid material forming technologyCH EN G G ang,FAN GangAbstract: Due to the special properties of semi-solid metal,it pr ovides a possibility for metal near net shaping w ith hig h efficiency and low consumption.T his paper summarized the classification of technolo gies concer ning semi-solid metal pr ocessing in order to promote the theor etical study and the pract ical application in this field.Key words:semi-so lid;forming;applicationCor r espondent:CH EN G Gang,K unming University of Science and T echnology,K unming650093,China68 兵器材料科学与工程 第24卷。