铝镁合金半固态成形应用现况与展望(二)

- 格式:pdf

- 大小:614.59 KB

- 文档页数:11

凝固论文半固态加工技术研究现状及应用前景Research Situation and Application Prospect of Semi-solid Processing Technology课程:金属凝固理论半固态加工技术研究现状及应用前景Research Situation and Application Prospect of Semi-solid Processing Technology摘要:半固态金属成形技术具有高效、节能、近终形生产和成形件性能高等许多优点,是近年来金属加工技术研究的热点。

该工艺在钢铁及有色金属加工中都受到了相当的重视,关于这方面的专著、论文等也大量的涌现。

本文在众多的文献资料基础上通过作者的整合,思考将从半固态加工简介,基本原理,研究现状及应用前景四个方面进行阐述。

关键词:半固态加工;浆料制备;成形技术;数值模拟;应用前景Abstract: There are many advantages of semi-solid metal forming technology such as high efficiency, energy saving, and net-shaped processing. Thixo-formed products also have fine mechanical properties, it’s the hot topic of metal processing technology research in recent years. The process in iron and steel, non-ferrous metal processing is given great attention, a large number of monographs, papers about this aspect emerge very quickly. Based on lots of documentations, the author will discuss these aspects, introduction of semi-solid processing, basic principle, research situation and application prospect through her integration and thinking.Key Words: semi-solid processing; slurry making; forming technology; numerical simulation; application prospect.液体与固体是我们比较熟悉的两种物质存在形态,而液体与固体之间尚存在一种软物质,称为半固态物质或半固态金属,其流动时表现为粘塑性行为,结果产生永久变形。

半固态成形利用金属材料在固液共存状态下所特有的流变特性进行成形的技术。

首先要制造含有一定体积比例的非枝晶固相的固液混合浆料,成形方法有流变成形和触变成形两种。

优点:1、在工艺方面:成型温度低,延长模具寿命(热冲击小);节省能源;改善生产条件和环境。

2、在产品方面:铸件质量提高(减少气孔和凝固收缩);减少加工余量;零件的尺寸和精度能达到近终形;扩大压铸合金的范围并可以发展金属复合材料。

所谓半固态加工是指金属在凝固过程中,对其施以剧烈的搅拌作用或扰动作用,得到一种液态金属母液,其中均匀悬浮着一定量的球状初生固相或退化的枝晶固相的固2液混合浆料(也称流变浆料) ,对这种浆料进行的加工成型的方法。

半固态成型包括半固态流变成型和半固态触变成型两类,前者是将制备好的半固态浆料直接用于成型,如压铸成型(称为半固态流变压铸成型) ;后者是对制备好的半固态坯料进行重新加热使其达到半熔融状态,然后进行成型,如挤压成型(称为半固态触变挤压)[1]。

1半固态金属成形的发展及现状(半固态成形铝合金材料研究)半固态金属(SSM)成形技术自DavidSpencer于1971年首次提出至今,已有30多年历史【2-5】。

综观整个历史过程,其发展可以分为实验研究、应用研究和工程化应用三个阶段。

从20世纪70年代初开始,实验研究工作大约延续了15年。

这一阶段的研究主要集中在探索具有流变性和触变性的有色金属合金半固态试样的组织特征与制备方法上。

主要成果包括:①揭示了流变性和触变性坯料的组织特征;②提出了枝晶组织向非枝晶组织转变的物理模型:③研究了搅拌速度、强度以及温度等工艺参数对非枝晶化过程的影响规律:④初步探讨了半固态微观组织与流变性能的关系;⑤测试了半固态合金流变性能,并建立了相关的数学模型。

上世纪80年代中期是半固态成形技术应用研究的迅速发展阶段,并且从早期的有色金属合金扩展到高熔点合金以及复合材料的半固态成形。

这期间,开发与研制了包括电磁搅拌在内的多种半固态制坯技术与连铸设备;利用计算机模拟技术揭示了半固态合金充型过程;深入细致研究了成形工艺对产品组织性能影响的规律。

半固态铸造的现状及发展前景摘要为适应可持续发展的需要,铸造业面临更高的关于节能和高效方面的要求。

半固态铸造以其铸造品品质精良以及节能环保的特点得到了各行业的关注,并被应用于汽车、电子等多个行业的零部件生产之中。

半固态铸造符合未来经济发展的趋势,拥有美好的发展前景。

关键词半固态铸造;合金;发展前景我国的铸造业有着悠久的历史,随着铸造技术的发展以及对铸造品品质的更高要求,传统的铸造方式表现出了在环保和轻量化等方面的不足,这就要求我们采取更为先进的铸造技术。

为满足新的铸造要求,半固态铸造应运而生,并且因为其表现出来的更为高效、更加节能以及更高品质等特性,得到了广泛的认可和关注。

1 半固态铸造的特点所谓的半固态铸造,就是指在液态金属凝固过程之中,通过搅拌,把凝固过程中所形成的树枝晶改变成为非枝晶组织,最终获得较高致密度的合金的一种先进铸造工艺。

相对于传统的铸造工艺,半固态铸造具有更多的优点。

1.1 铸造品品质精良半固态铸造技术比传统工艺更便于合金的成形,由于半固态的金属浆体具有很高的可塑性,可以对其粘度进行调整,在压力的作用之下,半固态浆体能够迅速成形。

并且半固态浆体能够由机械完成搬运,提高铸造的自动化程度,同时也提高了铸造的工作效率。

更重要的是,半固态下的成形操作不易造成喷溅,有效减少了空气的参杂,减少对金属造成的氧化,使合金的致密性得到提高。

半固态性决定了合金在成形过程中的收缩会减少,有效减少可能形成的空隙,保证合金可以承受更高的压力。

由于半固态金属浆体没有宏观偏析的问题,所以铸造出的合金在性能方面也会表现出均匀性。

1.2 节约成本通过半固态铸造方法制造机械零件,因为零件的高质量保证,有效减少了后续机器加工的数量,最终达到节约时间、降低成本的目的。

由于半固态金属相对于液态金属温度低,在铸造过程中减少了模具的损耗,延长设备的使用寿命。

同时相对于使金属融化成液态而言,加热到半固态所用的燃料也大大减少,做到了节约能源。

镁合金材料的应用及研发现状分析摘要近年来建筑材料领域不断涌现新技术、新工艺,镁合金作为其中的一种,有着广阔的市场应用前景。

本文对镁合金材料的特性及应用领域进行了介绍,进而阐述了其工艺特点,在此基础上就镁合金材料的研发现状进行了探讨与分析。

关键词镁合金;应用现状;新材料随着科技水平的不断提高,在建筑行业各种新技术、新材料得以应用。

在金属材料方面,镁合金材料得到了广泛的应用,从近年来的发展趋势来看,将是未来金属材料发展的优先选择。

随着工艺水平和加工技术的不断成熟与完善,镁合金材料铸造方式也呈现出多样性特点。

不过总体来说还存在很大的提高空间。

1 镁合金材料的特性及应用从当前镁合金材料的应用情况来看,因具有密度小,比强度、比刚度高,机加工性能优良,减振性优异等一系列优点,使其应用范围十分广泛。

与铝合金一样镁合金也可以再融解精炼,因此具有高度的可回收性。

在当前倡导节能与环保的时代背景下,镁合金受到工业界的重视与青睐。

从镁合金的成分结构来看,由于其结晶构造属于最密六方格子(HCP),具有异方向性,因此在对镁合金材料进行加工生产中,对加工温度、加工速度、加工量的控制都要求十分严格。

这样有利于在对镁合金材料进行成形加工时,最大限度地避免其机械性质易受金属流动的影响。

镁合金制件在当前各工业领域、建筑行业等领域得到了广泛应用,主要是由于其成品是现有最轻的实用金属之一,而且还体现出以下应用优势:比强度优越,切削性良好(切削加工容易),振动吸收特性优越,电磁波遮蔽性良好等;当然,在热传导能力、防辐射和抗干扰方面镁合金也体现出其优势。

基于这些优势,镁合金材料在重型机械零件制造中已经成熟地得以应用。

而在家庭电子产品如笔记本外壳、PDA外壳、移动电话外壳、等这些电子产品中的应用正在开发与探索中。

2 镁合金材料的工艺特点和研发现状2.1 工艺特点在上述分析中,我们对镁及镁合金材料的特点进行了探讨。

从中总结了应用广泛的特点,主要是与其产品的优越性有关,而这种优势也有赖于其工艺流程。

铝合金半固态成形技术的应用及发展摘要:半固态成形技术是一种近终成形(near-net-shape)的成形工艺。

本文阐述了铝合金半固态成形技术的应用概况及主要工艺方法,各种半固态成形工艺的应用及其优缺点,以及铝合金半固态成形技术的发展趋势。

关键词:铝合金;半固态;成形;0前言半固态加工技术主要应用于汽车零件制造方面,另外,在军事、航空、电子以及消费品等方面也进行了产品开发。

多数情况为铝、镁合金的半固态压铸、模锻以及注射成形。

所谓半固态金属加工技术即在金属凝固过程中,进行剧烈搅拌,将凝固过程中形成的枝晶打碎或完全抑制枝晶的生长,然后直接进行流变铸造或制备半固态坯锭后,根据产品尺寸下料,再重新加热到半固态温度,然后进行成形加工。

金属半固态成形技术(semi-solid metal forming,简称ssm)是在20世纪七十年代由美国麻省理工学院学者m.c.flemings等人首次提出,该技术具有高效、优质、节能和近终成形等优点[1~3],可以满足现代汽车制造业对有色合金铸件高致密度、高强度、高可靠性、高生产率和低成本等要求,因此倍受汽车制造厂商以及零部件配套生产厂商的重视。

1.半固态成形工艺半固态金属加工技术主要有两种工艺:一种是将经搅拌获得的半固态金属浆料在保持其半固态温度的条件下直接进行半固态加工,即流变成形(rheoforming);另一种是将半固态浆料冷却凝固成坯料后,根据产品尺寸下料,再重新加热到半固态温度,然后进行成形加工,即触变成形(thixoforming),后者在目前的生产条件下占主导地位。

通常铝合金的半固态加工技术主要有三道工序:半固态坯料的制备、二次重熔和触变成形。

触变成形作为半固态加工技术的最后一道工序,是影响半固态成形件组织和性能的关键工序,直接影响着半固态成形件的组织和性能。

半固态金属加工技术可分为半固态金属铸造法和锻造法。

1.1半固态铸造工艺半固态压铸工艺是目前半固态金属铸造成形的主要成形工艺。

镁合金成形技术现状及展望近年来对轻质材料的需求越来越大,镁合金作为结构材料由于具有比重小、比强度和比刚度高、导热和导电性好、切削加工性好、优良的阻尼性和电磁屏蔽性、易于加工成形和回收等优点,因此广泛应用于汽车、电子、通讯等行业,被誉为“21世纪的绿色工程材料”。

根据成形工艺的不同,镁合金材料主要分为铸造镁合金和变形镁合金两大类。

前者主要通过铸造获得镁合金产品。

包括砂型铸造、永久型铸造、熔模铸造、消失模铸造、压铸等。

其中压铸是最成熟、应用最广的技术。

而后者则是通过变形生产尺寸多样的板、棒、管、型材及锻件产品。

并且可以通过材料组织的控制和热处理工艺的应用,获得更高的强度、更好的延展性、更好的力学性能,从而满足更多结构件的需要。

另外,镁合金的半固态成形作为一种新型铸造技术也得到了广泛的研究与应用。

1.铸造镁合金铸造是镁合金的主要成形方法,包括砂型铸造、金属型铸造、熔模铸造、消失模铸造和压铸等在内的多种铸造方法均可用于镁合金成形。

目前,90%以上的镁合金产品是压铸成形的。

1.1压铸压铸是镁合金最主要、应用最广泛的成形工艺。

镁合金有优良的压铸工艺性能:镁合金液粘度低,流动性好,易于充满复杂型腔。

用镁合金可以很容易地生产壁厚1.0mm~2.0mm 的压铸件,现在最小壁厚可达0.6mm。

镁压铸件的铸造斜度为1.5,而铝合金是2~3度。

镁压铸件的尺寸精度比铝压铸件高50%。

镁合金的熔点和结晶潜热都低于铝合金,压铸过程中对模具冲蚀比铝合金小,且不易粘型,其模具寿命可比铝合金件长2—4倍。

镁合金件压铸周期比铝件短,因而生产效率可比铝合金提高25%。

镁合金铸件的加工性能优于铝合金铸件,镁合金件的切削速度可比铝合金件提高50%,加工耗能比铝合金件低50%。

生产经验表明由于生产效率高,热室压铸的镁合金小件的总成本低于冷室压铸的铝合金同样件。

压铸镁合金可按其成分分为四个系列:AZ(Mg—AL—Zn)系列(AZ91)、AM (Mg—AL—Mn)系列(AM60、AM50)、AS(Mg-A1-Si系列(AS41、AS21)、AE(Mg-AL-RE)系列(AEA2)。

1.引言我国的铸造业有着悠久的历史,随着铸造技术的发展以及对铸造品品质的更高要求, 传统的铸造方式表现出了在环保和轻量化等方面的不足, 这就要求我们采取更为先进的铸造技术。

为满足新的铸造要求, 半固态铸造应运而生, 并且因为其表现出来的更为高效、更加节能以及更高品质等特性, 得到了广泛的认可和关注。

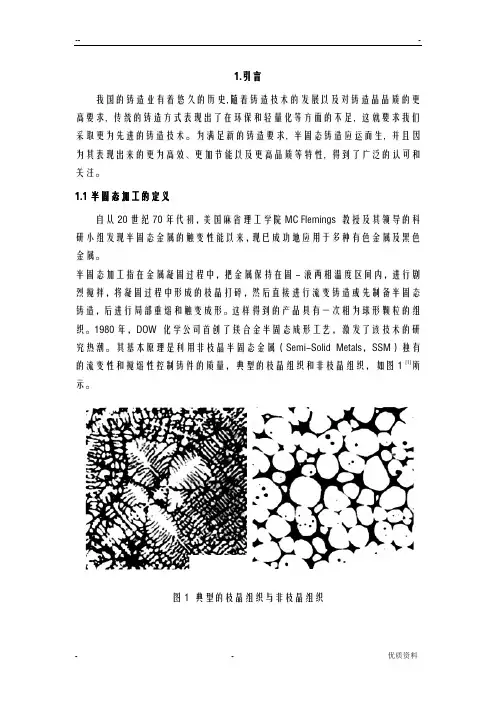

1.1半固态加工的定义自从20世纪70年代初,美国麻省理工学院MC Flemings 教授及其领导的科研小组发现半固态金属的触变性能以来,现已成功地应用于多种有色金属及黑色金属。

半固态加工指在金属凝固过程中,把金属保持在固-液两相温度区间内,进行剧烈搅拌,将凝固过程中形成的枝晶打碎,然后直接进行流变铸造或先制备半固态铸造,后进行局部重熔和触变成形。

这样得到的产品具有一次相为球形颗粒的组织。

1980年,DOW 化学公司首创了镁合金半固态成形工艺,激发了该技术的研究热潮。

其基本原理是利用非枝晶半固态金属(Semi-Solid Metals,SSM)独有的流变性和搅熔性控制铸件的质量,典型的枝晶组织和非枝晶组织,如图1 [1]所示。

图1 典型的枝晶组织与非枝晶组织1.2 半固态加工工艺半固态加工工艺分两种:流变铸造和触变成形。

流变铸造(Rheocasting)是麻省理工学院的研究人员于1972年提出的一种制备方法,它是将液态金属一边搅拌一边冷却至固液两相共存区,而后将此半固态黏奖浆直接传送至冷室压铸机铸造成工件,亦称搅动铸造(Stir Casting),如图2所示。

由于半固态金属浆液的保存和输送不方便,该成形方法实际投入应用的较少。

触变铸造(Thixocasting),它是将经搅拌等工艺获得的具有非枝晶组织的半固态坯料冷却凝固后,制成所需要的尺寸,重新加热到半固态温度,然后进行压铸或挤压成形,如图2[1]所示。

由于半固态金属坯料的加热、输送很方便,并且成形过程容易控制,便于实现自动化,因此触变铸造是当今半固态铸造的主要工艺方式。

收稿日期:2000-10-30作者简介:蒋益民(1979 ),男,安徽无为人,硕士生,研究方向为过共晶铝硅合金半固态成形。

研究生论文专栏半固态金属成形技术现状与展望蒋益民, 蒋宗宇, 陈 刚(江苏理工大学材料科学与工程学院,江苏镇江 212013)摘 要:半固态金属成形技术具有许多优点,被专家们称为21世纪新兴的金属制造关键技术之一。

本文介绍了半固态金属成形的特点、坯料制备工艺、成形工艺、微观组织、数值模拟状况、国内外研究应用情况,并展望了半固态金属的前景和意义。

关键词:半固态金属;触变成形;微观组织;数值模拟中图分类号:T G249.9 文献标识码:A 文章编号:1004-6178(2001)01-0005-03Overview and prospect of Semi Solid Metal forming technologyJIANG Yi min, JIANG Zong y u, CHEN Gang(School of Materials Science and Engineer ing J iagsu U niver sity of Science and T echnology ,Zhenj iang J iangsu 212013,China)Abstract:T her e w er e many advantages in semi solid metal for ming technology.Specialist believed it would beco me the key metal manufacture technology in 21century.T his paper introduced the technolog y features o f semi solid metal forming,pro duction tech nigues of billets and figuration crafts,status of microstructures and numer ical simulation in semi solid metal forming.T he authors re view ed the internal and external research and industrial applications,t hen overview ed the prospect and significance of semi so lid metal in the future.Key Words:semi solid metal;thixoforming;micr ostructur es;numer ical simulation自1971年美国麻省理工学院(M IT )的D.B Spencer 和M.C Flemings 提出了金属半固态成形概念以来,半固态金属(SSM )[1-2]成形技术作为一种新型加工技术得到了国际上的普遍重视,成为材料学科的研究热点之一,部分国家已经进入了工业应用阶段。

半固态金属成形应用的新进展及前景展望毛卫民赵爱民钟雪友摘要论述了半固态金属坯料制备工艺、成形工艺、半固态金属成形件的性能和半固态金属成形在一些发达国家应用的最新进展,并展望了半固态金属成形在我国应用的前景及意义。

关键词:半固态金属流变成形触变成形力学性能在传统的铸造中,浇注的金属都是过热的金属液,如压铸、挤压铸造(液态模锻);而在传统的金属锻造中,坯料都是固态金属。

但从年代至今,国外研究开发出一种崭新的零件成形工艺,称为金属的半固态加工。

所谓的金属半固态加工就是在金属凝固过程中,对其施以剧烈地搅拌作用,充分打碎树枝状的初生固相,得到一种液态金属母液中均匀地悬浮着一定球状初生固相的固液混合浆料(固相组分一般为),即流变浆料,利用这种流变浆料直接进行成形加工,这种方法称之为半固态金属的流变成形();如果将流变浆料凝固成铸锭,再按需要将此金属铸锭分切成一定大小,使其重新加热(坯料的二次加热)至金属的半固态区,这时的金属铸锭一般称为半固态金属坯料,利用金属的半固态坯料进行成形加工,这种方法称之为触变成形()。

半固态金属的上述两种成形方法合称为金属的半固态成形或半固态加工( )[~]。

半固态金属成形具有许多独特的优点:铸件凝固收缩减少,成形不易裹气,因此铸件致密,可以热处理强化;铸件晶粒细小,不存在宏观偏析,性能更均匀;半固态金属成形速度高,且易于近终化()成形,机加工量减少;模具寿命长,所以半固态金属成形技术在国外获得了广泛的应用。

半固态金属坯料的生产半固态金属坯料的制备是金属半固态成形的基础,目前进入工业应用的制备工艺主要有电磁搅拌、应变激活方法。

电磁搅拌工艺电磁搅拌方法则利用电磁感应在凝固的金属液中产生感应电流,感应电流在外加磁场的作用下促使金属固液浆料激烈地搅动,使传统的枝晶组织转变为非枝晶的搅拌组织。

电磁搅拌不会污染金属浆料,金属浆料纯净,也不会卷入气体,电磁参数控制方便灵活。

将电磁搅拌技术及连铸技术相结合可以生产连续的搅拌铸锭,这是目前工业应用的主要生产工艺方法,见图。

《机电技术》2009年第1期机械设计制造半固态成型技术的发展与应用现状林文金(福建工程学院机电及自动化工程系,福建 福州 350014)摘 要:为了解决半固态成型技术中引起人们广泛关注的主要问题,加深人们对半固态成形技术的认识,以半固态成型技术区别于液态成型和塑性成型的本质为基础,采用对比讨论的方法分析了半固态成型技术的特点与优势,阐明了半固态成型技术的种类和区别,介绍了半固态成型技术的国内外应用现状。

指出了推动我国半固态成型技术长足发展和应用应该注意解决的若干瓶颈。

关键词:半固态成型 流变成型 触变成型 应用现状中图分类号:TG146.2文献标识码:A 文章编号:1672-4801(2009)01-030-03引言20世纪70年代初发展起来的半固态成型技术,使传统成型方式发生了深刻变化[1-5]。

随着研究的不断深入,半固态成型已经发展成为一项极具应用潜力的材料成型新技术,并已初步实现了工业应用。

然而,笔者在教学中发现大多数学生以及部分科技工作者对半固态成型技术发展与应用的诸多本质问题的认识仍然不够清晰。

本文对相关问题进行了阐述,以期加深人们对半固态成型技术的认识。

1 半固态成型技术1.1 半固态成型技术的提出及其科学含义半固态这一概念,最初来自于美国麻省理工学院[6]。

Flemings教授领导的研究小组发现金属材料在凝固过程中经强力搅拌后,枝晶网络骨架被打碎,成为近球状组织,此时的半固态金属具有成型时所需要的优异性能,易于通过普通加工方法制成制品,并冠以半固态成型[7-8],一直沿用至今。

所谓半固态成型(Semi-Solid Forming),是指将含有非枝晶固相的固液混合物在凝固温度范围内加工成型的一种材料成型新技术[1,3-4]。

1.2 半固态成型技术的特点与优势金属材料从固态向液态或从液态向固态转变过程中,均经历着半固态。

三个阶段中,材料呈现出不同特性,由此产生了液态成型、塑性成型和半固态成型。

铝镁合金制品市场前景分析1. 引言铝镁合金制品是一种高性能、轻质、高强度的材料,具有广泛应用的潜力。

本文将对铝镁合金制品市场前景进行分析。

2. 市场背景近年来,随着工业技术的不断进步和环保意识的提高,铝镁合金制品的需求不断增加。

铝镁合金制品因其优良的物理特性成为各行业的关注焦点。

3. 市场规模根据市场研究报告显示,铝镁合金制品市场规模呈现稳步增长的趋势。

预计未来几年市场规模将进一步扩大。

4. 市场驱动因素4.1 轻量化需求随着汽车、航空航天等领域对轻量化材料需求的增加,铝镁合金制品作为轻质材料具有广阔的应用前景。

4.2 环境保护要求铝镁合金制品具有良好的可回收性和耐腐蚀性,能够满足环保要求。

这使得铝镁合金制品在低碳经济的背景下具备更广泛的市场需求。

4.3 新兴应用领域随着科技的不断进步,铝镁合金制品已经在电子、建筑、航空航天等新兴领域得到应用。

这些新兴应用领域将进一步推动铝镁合金制品市场的发展。

5. 市场挑战5.1 价格波动铝和镁的价格波动对铝镁合金制品的生产成本造成影响,进而影响市场的竞争力。

5.2 技术难题铝镁合金制品的生产技术相对复杂,与传统材料相比存在一定的技术壁垒。

解决这些技术难题需要大量的研发投入和专业技术团队的支持。

6. 市场趋势6.1 创新发展铝镁合金制品市场正朝着开发新型复合铝镁合金材料和提高产品性能的方向发展,以满足不同行业的需求。

6.2 区域差异不同地区对铝镁合金制品的需求差异较大,随着全球化的推进,市场竞争将更加激烈。

7. 市场前景铝镁合金制品市场具有广阔的发展前景。

随着环保和轻量化要求的增加,铝镁合金制品将在汽车、建筑和航空航天等行业中得到广泛应用。

未来市场规模将进一步扩大,并呈现出更多的创新和发展机会。

8. 总结本文通过对铝镁合金制品市场前景进行分析,认为铝镁合金制品市场具有巨大的发展潜力。

然而,要充分挖掘市场机会,需要解决价格波动和技术难题等挑战,并紧跟市场趋势进行创新发展。

收稿日期:2004206228收到初稿,2004208203收到修订稿。

作者简介:冯鹏发(1972-),男,陕西凤翔人,博士生,主要从事轻合金加工技术研究。

电话:010*********,E 2mail :fpf02@mails 1tsinghua 1edu 1cn半固态合金流变成形技术的研究现状与发展冯鹏发,唐靖林,李双寿,曾大本(清华大学机械工程系,北京100084)摘要:系统总结了半固态合金流变成形技术的研究进展和工业应用现状。

按照半固态浆料的制备方法及制浆与成形之间的关系,分别介绍了机械搅拌式流变铸造、电磁搅拌式流变射铸、倾斜板浇注式流变铸造、液相线铸造(模锻)和Semi 2Solid Rheocasting (SS R TM )技术的成形原理、技术特点、设备结构和工业应用现状,分析了其发展前景。

关键词:流变成形;浆料制备;非枝晶半固态合金中图分类号:TG 24919 文献标识码:A 文章编号:100124977(2004)1220963205Progress and Prospect of Research and Application ofSemi 2Solid Alloy Rheoforming ProcessesFE NG Peng 2fa ,T ANG Jing 2lin ,LI Shuang 2shou ,ZE NG Da 2ben(Department of Mechanical Engineering ,Tsinghua University ,Beijing 100084,China )Abstract :The research progress and industrial application of the semi 2solid alloy rheocasting processes are comprehensively presented.According to the preparation methods of semi 2solid alloy slurry and their relations with the workpiece forming ,mechanical stirring rheomoulding processes (including the single 2screw rheomoulding ,the twin 2screw rheomoulding ,and several modified processes ),electromagnetic stirring rheocasting processes (including process of stirring in shot sleeve invented by Shibata ,and three modified processes ),process using a cooling slop e and its modification ,UBE New Rheocasting (UN 2RC ),liquidus casting/forging and Semi 2Solid Rheocasting (SSR T M )are respectively described in detail.And the fundamentals ,features ,equipments ,application and pro spects of the processes are evaluated.Keywords :rheoforming ;slurry preparation ;nondendritic semi 2solid allo y 半固态成形技术通常分为流变成形和触变成形两大类。