板形自动控制

- 格式:doc

- 大小:1.03 MB

- 文档页数:5

冷轧钢板形自动控制技术

冷轧钢板形自动控制技术是指采用冷轧钢板的控制和参数调整,以实现自动化生产的技术。

随着科技的发展,人们越来越依赖自动化设备来节省时间和精力。

冷轧钢板的自动控制是一种有效的工业自动化技术,可以有效提高生产效率。

冷轧钢板的自动控制技术主要依靠控制器和传感器,实现对冷轧钢板的自动控制和参数调整。

通过控制参数,可以调整冷轧钢板的厚度,宽度和长度等参数,以满足不同需求。

同时,可以根据不同的产品特性,调整钢板的结构,从而获得更好的产品性能。

冷轧钢板的自动控制技术不仅可以提高产品质量,而且可以大大减少生产成本,改善生产效率。

此外,还可以为客户提供更可靠的产品和服务,从而提高客户满意度。

冷轧钢板的自动控制技术为当代生产和制造提供了一种可靠、安全、高效的解决方案,它可以有效提高产品质量和生产效率,为企业提供更多的可能性和机会。

科技成果——板带轧机板形控制技术成果简介提高板带轧机板形质量的一个重要途径是采用新的板形控制技术。

目前普遍采用的诸如加大弯辊力、采用可移动中间辊等手段在提高了轧机板形控制能力的同时,也带来了轧辊剥落、辊耗增加等负面结果。

目前国内已经投产的板带轧机在板形控制方面均存在一些不足。

本成果在板形控制和辊形设计思想上实现了突破和创新,通过与宝钢和武钢等大型钢铁企业的合作,获得了板形质量明显提高的实际效果,年经济效益超亿元。

获得了包括国家科技进步一等奖、原冶金部科技进步一等奖在内的多项奖励。

技术主要内容1、板带轧机变接触轧制技术板带轧机变接触轧制简称VCR(Varying Contact Rolling),由与轧机形式相适应的辊形设计(“VCR变接触支持辊”、“均压型PPT中间辊”、“轴向移位变凸度工作辊”和“ASR非对称自补偿工作辊”)及配套的工艺制度、控制模型和带钢平坦度检测装置等多项技术所组成。

具有增强轧机对板形的调控能力、提高消化来料板形和规格波动能力、使机架间负荷分配趋于合理、保证轧制过程顺行、提高板形质量和生产率、实现超平材超薄材等极限难轧品种的轧制、降低轧辊及轴承消耗等效果。

武钢和宝钢等企业的冷热连轧机已采用了这项技术。

2、板带轧机板形控制模型板形控制模型与控制系统是现代化板带轧机的重要标志,是实现板形自动控制的关键。

通本单位自主开发了热连轧机板形自动控制模型、板形板厚解耦模型、冷连轧机的弯辊自动设定模型和板形控制目标生成模型,并成功应用于大型工业轧机,属于国内首创。

该技术的开发和应用,不仅提高了轧机板形自动控制的水平,改善了产品质量,提高了生产效率,同时也显示在板形控制这个国际前沿领域,我国的理论研究和技术开发已经达到了国际先进水平。

应用范围及效益本项技术不需要对设备进行大的改造,因此适合国内的各类四辊、六辊轧机,如常规四辊、HC、CVC、WRS、PC等薄带轧机以及中厚板轧机等。

我国已经投产和正在建设的宽带钢轧机和中厚板轧机有几十套,以年产200万吨的连轧机为例,通过提高板形质量,年经济效益可达千万元。

冷轧钢板形自动控制技术

冷轧钢板形自动控制技术:

1、自动控制系统:冷轧钢板形自动控制系统是一种采用计算机系统和通信技术进行数据采集、信号处理及控制的技术,它能够实现冷轧钢板形的自动控制。

2、智能化控制技术:该技术通过计算机系统来进行钢板的实时数据采集、计算、处理以及控制等,可以自动检测钢板的形状以及加工效果,从而实现智能化控制。

3、成型优化方法:冷轧钢板形成型优化技术可以根据需要对成型工艺进行优化规划,采用亮度变换、灰度处理、边缘检测以及图像融合等方法,将形状特征信息量化并实现最佳化解决方案。

4、在线监测技术:冷轧钢板形自动控制系统的在线监测技术,采用智能调节及传感器技术,使钢板加工过程具有高精度及佳的均匀度,实现钢板成型过程中的实时监管以及数据采集,从而提高加工效率及品质保证。

5、预测分析技术:冷轧钢板形自动控制系统通过大数据分析技术,采用定性及定量的数据分析,对钢板的生产情况及加工质量进行预测分析,帮助企业进行及时的决策及改进。

Vantage SystemPROCESS APPRECIATIONVantage 系统板形和厚度自动控制原理简介33Table of Contents目录4.Process Appreciation板形和厚度自动控制44.1Automatic Flatness Control (AFC) 44.1.1General Principles 44.1.2Control Actuators - Conventional Mill 94.1.3Flatness Control Scheme 124.2Cold Mill Automatic Gauge Control (AGC) 294.2.1The VANTAGE AGC Scheme 314.2.2Gauge Error Feedback Control 364.2.3Mill Acceleration Control 454.2.4Yield Maximisation Features 464.2.5Roll Eccentricity Compensation (REC) 474.2.6Smith Predictor 524.3Mill Stand Control 564.3.1Roll Load Cylinder Control 584.3.2Roll Bending Control 594.3.3Mill Stand Protection and Monitoring 614.3.4Roll Stack Set Up and Calibration 634.3.5Mill Spring Generation 644.4Mill Optimisation 654.4.1Length/Weight Optimisation 654.4.2Production Optimisation 664.5Automatic Mill Set-Up (MSU) 684.5.1Overview 684.5.2Features 69 34. Process Appreciation板形和厚度自动控制4.1 Automatic Flatness Control (AFC) 自动板形控制(AFC)Function功能Automatic Flatness Control (AFC) provides all the functionality required todynamically control the sheet flatness. This encompasses the on-linemeasurement of the material flatness, generation of the flatness error from adefined target and the correction of the error by means of optimum adjustment ofthe available control actuators.板形自动控制(AFC) 将目标板形与带材实际板形的在线测量值进行比较,生成相应误差而后通过对现有执行机构的调整实现带材平直度的动态自动控制。

板形控制四、板形控制板形包括带钢的板廓和带钢的平坦度。

板廓即带钢的凸度和楔形,表示带钢的横向厚度差用凸度和楔形表示。

平坦度包括带钢平直度、不对称度;带钢的浪形,用纵向带钢的延伸差值表示或用带钢的浪形高度表示;平直度表示带钢的综合对称浪形,不对称度表示带钢的不对称浪形。

带钢板形分类:1)理想板形是平坦的,内应力沿带钢宽度向上均匀分布;2)潜在板形是带钢内应力沿带钢宽度方向上不均匀分布,但其内部应力足以抵制带钢平直度的改变,当内应力释放后,带钢板形就会发生不规则的改变;3)表观板形是带钢内应力沿宽度方向上不均匀分布,同时其内部应力不足以抵制带钢平直度的改变,导致局部区域发生了翘曲变形。

1、影响板形的因素1.1 影响板形的因素很多、很复杂,主要有以下几方面:力学条件:带钢沿宽度方向的轧制压力、弯辊力、辊间接触压力几何条件:原始辊型、负荷辊型、热膨胀辊型、磨损辊型来料条件:来料板廓、轧件钢种特性、轧件厚度、轧件宽度、轧件温度、轧件长度等。

1.2 轧制过程中带钢的板形取决于负载下轧辊的凸度、金属的流动和带钢的原始板形:轧辊的空载凸度=轧辊原始辊型+轧辊热态凸度+轧辊磨损凸度轧辊的负载凸度=轧辊空载凸度+轧辊挠度+轧辊弹性压扁以上因素决定了轧机的辊缝形状,轧机的辊缝形状影响着带钢的板形,构成了板形数学模型的主要参数和控制因素。

通过制定原始辊型制度,控制弯辊和窜辊,来改善带钢的凸度和平直度。

1.3 板形不良的产生机理如果带钢的入口凸度和入口厚度的比值与带钢的出口凸度和出口厚度的比值相等,则轧出的带钢是平直的,带钢的平直度为零,即:当入口比值与出口比值不相等时,带钢边部纤维与中部纤维的延伸长度不相等,纤维间产生内应力;内应力在一定的范围内,只发生弹性变形;当纤维之间的内应力超出弹性范围,则纤维之间会产生塑性变形,产生中间浪或两边浪,造成板形不良。

板形控制就是消除带钢纤维内应力或控制在弹性范围内,使带钢的纵向纤维内应力值趋近于零,从而得到良好的凸度和平直度。

冷轧钢板形自动控制技术

1近年来,自动控制技术在各行各业都有着广泛的应用近年来,随着工业自动化的发展,自动控制技术在各行各业都有着广泛的应用,其中,冷轧钢板形状自动控制技术尤其重要,它可以在无需人工干预的情况下,使冷轧钢板形状完美,从而提高生产效率,缩短交货期和提高产品质量,是冷轧钢板生产的关键技术。

2主要技术原理

冷轧钢板形状自动控制技术主要包括称重控制、光补偿控制、型腔温度控制以及流体弹性控制等技术。

其中,称重控制是冷轧钢板开敞机运行时最主要的技术控制原理,它可以与计算机实现实时监控,根据实时获取的称重信息,自动调节机器潮诸组合,以此保证冷轧板材的形状完美。

3其他控制技术

光补偿控制是冷轧钢板形状自动控制技术中应用最广泛的一种技术,光补偿可以根据现场实施轧制板材表面的弯曲状态,实现测量精度高、满足客户不同要求的功能。

此外,型腔温度和流体弹性控制也是冷轧钢板形状自动控制中重要的技术要素。

型腔温度控制是冷轧機械工艺中重要的控制指标,流体弹性控制则是实现冷轧钢板光滑披露的关键技术。

4结论

自动控制技术的应用使冷轧工艺的生产效率大大提高,冷轧钢板形状自动控制技术则在冷轧钢板质量控制方面发挥着重要作用,它不仅可以保证冷轧钢板形状正确,还可以提高钢板的表面平滑度、硬度,使产品质量得到更大的保证。

板形自动控制系统

1板形

1.1板形

板形是板带的重要质量指标,主要包括板带的平直度,横截面凸度(板凸度)、和边部减薄量三项内容。

1.1.1板形平直度是指板带纵向形状平直度,即板带纵向有无波浪形。

其实质是板带内部产生了不均匀的残余应力。

例如:我们在生产过程中常见的边波,主要是由于在轧制过程中板带纵向延伸量的不均匀造成的。

当板带两边压下量大于中部时,板带两边延伸量较大,就产生了边波,如图1.1。

我们在生产过程中当边波出现,通常采用用加大张力的方法来消除边波。

冷轧带钢平直设备设计指标如表1.1。

图1.1

表1.1冷轧带钢平直度设备设计指标。

带钢厚度范围(mm)带钢宽度(mm)1000~1500

0.2~0.6 9Unit

0.5~1.0 8Unit

1.0~1.5 6Unit

1.1.2板凸度

板凸度分为绝对板凸度和相对板凸度。

绝对板凸度是带板沿厚度方向中心处厚度与边部厚度的厚度差。

我们生产中的来料钢卷中高在五丝以内。

相对板凸度是将绝对板凸度除以板带的平均厚度。

带板在轧制过程中能够均匀延伸时,轧后板带绝对板凸度较轧前板带绝对凸度缩小一个延伸率,就能够获得良好的平直度。

1.1.3边部减薄量

边部减薄是在板带轧制时发生在轧件边部的一种特殊现象。

考虑这一现象后的板带横断面在接近板带边部处,其厚度突然减小,这种现象称为边部减薄。

故严格来说,实际的板凸度是针对除去边部减薄区以外的部分来说的。

边部减薄量也是板形的一个重要指标。

边部减薄量直接影响板带边部切损的大小,与成材率有密切关系。

我们生产的钢卷边部10~30公分为板型做松区,也就是边部减薄区。

发生边部减薄现象的主要原因有两个:

1)轧件与轧辊的压扁量,在轧件边部明显减小。

2)轧件边部金属的横向流动要比内部金属容易,这进一步降低了轧件边部的轧制力与其轧辊的压扁量,使轧件边部减薄量增加。

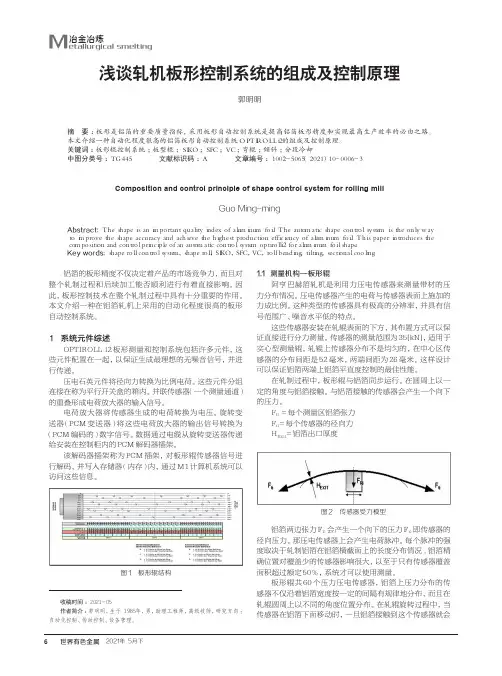

2板形控制

2.1板形控制目的

板形调控的目的是要轧制出横向厚差均匀和外形平直的板带材。

2.2板形控制分类

板形控制系统分为闭环板形控制系统、开环板形控制系统和复合板形控制系统。

我公司采用的的是闭环板形控制系统。

2.3闭环控制

2.3.1闭环控制

闭环控制是控制论的一个基本概念。

指作为被控的输出以一定方式返回到作为控制的输入端,并对输入端施加控制影响的一种控制关系。

在控制论中,闭环通常指输出端通过“旁链”方式回馈到输入,所谓闭环控制。

输出端回馈到输入端并参与对输出端再控制,这才是闭环控制的目的,这种目的是通过反馈来实现的。

2.3.2闭环控制原理

闭环控制系统控制原理:通过板形仪及其信号处理装置获取实际板形信号,计算实际板形与目标板形的偏差,经板形控制计算机处理后,将调节信号送到板形调节机构,由板形调节机构对带钢进行在线调节,使带钢板形得以纠正。

2.3.1闭环控制系统简介

板形闭环反馈控制的目的是为了消除板形实测值与板形目标曲线之间的偏差。

该系统有三部分组成即板形检测装置、控制系统和板形调节系统(执行机构)。

投入闭环反馈控制的前提条件是有准确的板形实测信号,而控制器是板形控制的重要组成部分,其控制精度,直接影响到实物板形的质量。

板形检测装置

我们的板形检测装置是板形仪(板形辊)。

我们用板形仪自动测量钢带平直度,这种板形仪,在轧制过程中能连续不断进行板型检测,并将带钢平直度状态直接描绘出来。

1>板型检测原理,板形仪是用压电晶体作为压力传感原件,带钢在进入卷取机前后在板型仪的测量辊上转向,并形成一个包角,包角前后张力就产生一个合力,合力作用在板型仪的压力传感器上,合力的测量值的变化被装在测量辊内的压力传感器接收,并将取得讯息通过处理器后直接在显示器的屏幕上显示,压力的变化曲线与板型是一致的,因为板型的状态直接反映了张力的变化。

2>板型辊的基本结构。

测量辊是一个实心辊,在它的外圆面上,有规律的钻有一排排小孔,每排之间的距离,以及每个圆周上安排空的数量,都可根据需要决定,排间距离越小,所测量的精度越高。

板形辊结构如图2.1

图2.1板形辊结构

3>宽带测量结果

传感器的等距离分布状态,就组合成整个带钢上的每个瞬间的板型状况,当其中某个带条上张力变小时,作用在压力传感骑上的力就小,这说明这个带条在这个部位上延伸量比相邻带条延伸量要大,也就是,如果将其切分成条,在同一原始段内的这条带钢长度,要比相邻的会稍长一些,这就是说,在这稍长的部位就出现了鼓包,如果这一情况出现在带钢边部就是褶皱。

所以在测量仪的显示器上显示的每个瞬间图形就是这一部分的整个宽度上的板型状态。

这些图形包含的讯息,通过编码器解析和转换,就变成带钢平直度数字指标IUnit,这样就能完成整个带钢平直度测量,即利用带钢条上的每一个瞬间张力变化转化成带钢平直度的变化。

如图2.1为测得的实际板形与理想板型曲线。

图2.1实际板型与理想板型曲线

②控制系统

控制系统由比较环节、板形控制计算机等构成。

板形控制系统接受到测量值后(如图2.1中柱状为板形测量的实际值),首先求出板形实测值与板形目标值之间的差值,并根据该差值进行板形控制。

通过辊箱倾斜、一中锥度调节和A、D辊凸度调节可以有效的消除大部分对称和不对称缺陷。

③板形调节系统

板型调节系统即板型控制的执行机构:启动、调节、控制板形。

板形控制的实质是对承载辊缝的控制,通过调节有载辊缝的形状,使其与来料断面形状保持一致,满足均匀变形条件,使板形平直。

凡是可以改变有载辊缝的形状的轧机部件、装置或工艺参数,均可作为调节板形的执行机构。

我们公司轧机所采用的调节方式有辊箱倾斜、一中锥度调节和A、D辊凸度调节。

这里对一中锥度调节和A、D辊凸度调节作简单介绍。

1)一中锥度调节

我们在更换一中时常会看到在一中表面包裹的衬纸上会写有一组数据。

Φ116.00、3/90、45/230。

Φ116.00是指一中直线段直径,我们生产所用的使用范围为Φ112.00~Φ116.00。

3、45分别指一段、二段锥的锥度。

90、230分别指一段、二段锥的锥长。

我们所用的一中辊面长度为1.55米。

这里的锥度是指圆锥底圆与高的比值。

在更换一中时,我们能够看到在一中辊头有两个“缺口”,其“缺口”的意思就在于表示锥度所在端。

我们将上一中的锥度端放在操作侧,将下一中的锥度端放在传动侧。

所以在调节板形时,上一中是控制操作侧板形,下一中是控制传动侧板形。

2)A、D辊凸度调节。

我们在轧制前会将A、D辊凸度调节至30、45、60、45、30。

这些数字是指凸度的变形值。

A、D辊凸度通过液压作用在被衬鞍座上的力使被衬芯轴发生微量形变,从而形成凸度,进行板形的控制。

在板形调节时系统根据板形调控手段的各自特点,确定对于这些板形调控手段如何分配板形偏差。

调节方式总体上可以分为两大类,即接力方式与分配方式。

接力方式:确定控制层次及优先调节权。

分配方式:分配板形偏差,并计算各个调控手段的调节量设定计算的基本过程。

根据各调控手段的优先权,按照选定的初值,具有高优先权的先进行计算,对辊缝凸度进行调节,当调节量达到极限值时,辊缝凸度尚未达到要求且还有控制手段可调时,剩余的偏差则由具有次优先权的调控手段进行调节,依次类推,直到辊缝凸度达到要求或再没有控手段可调为止。

板形自动控制的实现实际板形测量曲线减去目标曲线之差即为板形偏差,

板形偏差用于板形控制部分,根据板形偏差的大小来改变轧机板形执行机构的调整量,调节轧机有载辊缝形状,使实测板形趋近于目标曲线,而达到板形控制的目的。

我们公司调节系统中各调节部分占比和优先级这里不予介绍,详情可向技术部咨询。

李云飞

2016-5-6。