万吨蜡油加氢裂化装置开工技术总结汇报

- 格式:ppt

- 大小:3.34 MB

- 文档页数:51

加氢裂化车间个人工作总结本人在加氢裂化车间实习期间,通过与同事们的合作和师长们的指导,取得了一定的工作成果。

在此期间,我主要从事以下工作:1. 加氢裂化装置日常运行与维护:我参与了每日设备巡检、现场操作以及设备维护工作。

通过了解设备的基本原理和操作规程,我有效地执行了运行和维护工作,并及时处理了一些设备故障和运行异常情况。

2. 安全生产工作:在加氢裂化车间,安全是首要的。

我遵守了安全操作规程,明确了工作流程中的安全隐患,并积极与同事沟通,共同制定了相应的安全措施。

同时,我也参与了每周的安全例会和应急演练,不断提高自己的安全意识和应急处理能力。

3. 工艺参数的监控与调控:我了解了加氢裂化装置的主要工艺过程和工艺参数的控制要点。

我通过监控工艺参数的变化,及时发现问题,并协调相关人员进行调整和优化,以确保生产的顺利进行。

4. 数据记录与分析:在工作中,我根据工艺要求和操作情况,认真记录了各类数据,并利用Excel软件进行数据分析和统计。

借此,我不断改善工作中的一些问题,并提出了一些可行的优化方案。

5. 团队协作与沟通能力:在加氢裂化车间,我与同事们密切合作,相互协助,共同完成了一系列工作任务。

在与他们的交流中,我学到了很多实际操作的技巧和经验,并且也积极与他们分享自己的心得和观点。

通过这段时间的实践与学习,我在加氢裂化车间的工作中逐渐提升了自己的专业能力和实践经验。

我学会了团队合作和沟通,提高了安全意识和应急处理能力。

我相信这些经验和收获将对我今后的工作起到积极的促进作用。

在未来的工作中,我将继续努力,不断提升自己的专业素养和实践能力,为加氢裂化车间的工作做出更大的贡献。

在加氢裂化车间的实习期间,我深入学习并参与了各种工作任务,获得了丰富的实践经验。

以下将对我在该车间的个人工作总结进行进一步描述。

首先,作为一个实习生,我非常重视日常工作的细节和规范操作。

我始终按照操作手册和安全操作规程进行工作,注重安全意识和工作质量。

装置开工工作总结

在过去的一段时间里,我们团队一直在为新的装置开工工作而努力。

经过不懈

的努力和团队的协作,我们终于完成了这项任务。

在这个过程中,我们遇到了许多挑战,但也取得了许多成功。

现在,我想对我们的工作进行总结,以便我们能够更好地总结经验教训,为未来的工作做好准备。

首先,我们在规划阶段就遇到了很多问题。

我们需要考虑到装置的设计、材料

的采购、人员的安排等多个方面。

在这个阶段,我们遇到了很多困难,但通过团队的合作和沟通,我们最终找到了解决问题的方法。

我们学会了更加有效地分工合作,使得每个人都能够充分发挥自己的优势,从而提高了工作效率。

其次,在实施阶段,我们也遇到了很多挑战。

装置的制作需要精准的技术和耐

心的工作,而且还需要考虑到安全和环保等方面。

在这个阶段,我们不断进行试验和改进,最终成功地完成了装置的制作。

我们学会了在面对问题时不要轻易放弃,要不断尝试和改进,直到找到解决问题的方法。

最后,在验收阶段,我们也经历了一些波折。

由于装置的特殊性,我们需要进

行多次的测试和调整,以确保其能够正常运行。

在这个阶段,我们需要保持耐心和细心,不断进行检查和改进。

最终,我们成功地通过了验收,得到了领导和客户的认可。

总的来说,这次装置开工工作虽然充满了挑战,但我们团队最终取得了成功。

通过这次工作,我们学会了更加有效地合作,更加耐心地面对问题,更加细心地进行工作。

我相信,这些经验和教训将会对我们未来的工作产生积极的影响。

希望我们能够在未来的工作中继续保持团队精神和努力工作,为公司的发展做出更大的贡献。

燕山200万吨年加氢裂化装置开工总结燕山200万吨/年加氢裂化装置开工总结1概述燕山200万吨/年加氢裂化装置设计加工进口原油的减压蜡油馏分和部分焦化蜡油,用于生产高质量的轻质油品和用作乙烯原料的尾油。

轻质产品包括作为车用汽油调和组分的轻石脑油,用于重整装置原料的高芳潜重石脑油,符合3号喷气燃料规格要求的煤油馏分,以及高十六烷值的清洁柴油馏分;尾油馏分是优质的乙烯原料,具有BMCI 值低、乙烯收率高的性质特点。

该装置的投产运行,将为燕山分公司在提高重油转化能力、生产清洁汽柴油以及优化乙烯原料等方面发挥重要作用。

本次开工的时间进度如下:2007年5月2日~11日进行催化剂装填;5月12日~15日氮气气密,5月15日~18日催化剂低温干燥;5月18日~28日氢气气密;5月29日~6月1日催化剂预硫化;6月16日催化剂钝化;6月18日切换新鲜VGO原料;6月20日操作调整基本到位,装置出合格产品。

2催化剂装填催化剂及瓷球的装填工作于5月2日始,至11日结束。

加氢裂化装置设两个反应器,分别为精制反应器R3101和裂化反应器R3102。

R3101分为三个催化剂床层,除一床层顶部装填部分保护催化剂RG-10B和RG-1外,其它床层装填精制催化剂RN-32。

R3101共装填RN-32精制催化剂288.9t,RG-10B保护剂5.7t,RG-1保护剂6.5t;裂化反应器R3102设四个催化剂床层,除四床层底部装填少量后精制催化剂RN-32(粗条)外,其余部分装填裂化催化剂RHC-1,R3102反应器共装填RHC-1裂化催化剂176.8t,RN-32(粗条)后精制催化剂21t。

两个反应器装填催化剂总量共498.9t。

精制催化剂装填堆比1.107 t/m3,裂化催化剂装填堆比为0.984 t/m3。

精制反应器R3101催化剂及瓷球实际装填情况列于表1。

裂化反应器R3102催化剂及瓷球实际装填情况列于表2。

3氮气气密催化剂装填结束后,于5月11日晚封反应器头盖,12日开始进行反应系统氮气置换、氮气气密。

金陵分公司150万吨加氢裂化装置开工总结卫建军邢献杰(中国石化金陵分公司加氢裂化车间江苏南京210033)主题词加氢裂化FC-14催化剂硫化开工1 前言150万吨/年加氢裂化装置是“十五”金陵分公司1300万吨炼油改造项目的配套装置。

该装置由中国石化洛阳石油化工工程公司及金陵石化工程公司设计院共同设计,采用单段全循环加氢工艺,所用催化剂为抚顺石油化工研究院开发FF-16/FF-26加氢精制催化剂和FC-14单段加氢裂化催化剂,以沙特轻质蜡油和焦化蜡油的混合油为原料,生产航煤、柴油、液化气、轻石脑油和重石脑油。

该加氢裂化装置于2004年12月建成中交,2005年2月27日完成催化剂装填,3月21日开始进行催化剂预硫化,4月6日开始催化剂润湿和原料油切换,4月8日产品合格,装置一次投产成功。

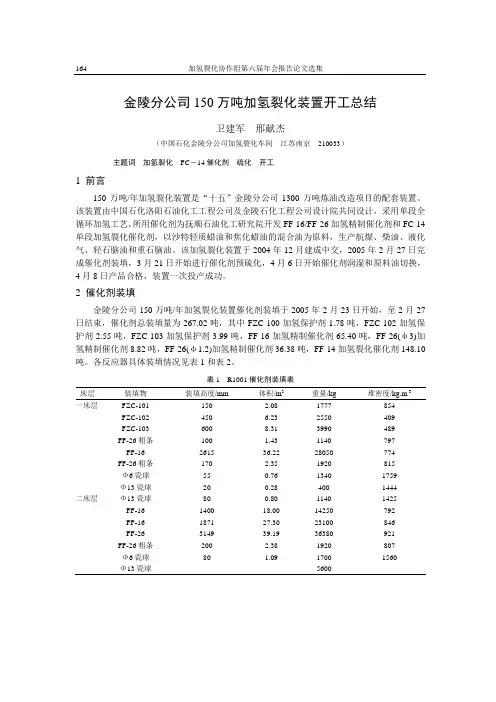

2 催化剂装填金陵分公司150万吨/年加氢裂化装置催化剂装填于2005年2月23日开始,至2月27日结束,催化剂总装填量为267.02吨,其中FZC-100加氢保护剂1.78吨,FZC-102加氢保护剂2.55吨,FZC-103加氢保护剂3.99吨,FF-16加氢精制催化剂65.40吨,FF-26(φ3)加氢精制催化剂8.82吨,FF-26(φ1.2)加氢精制催化剂36.38吨,FF-14加氢裂化催化剂148.10吨。

各反应器具体装填情况见表1和表2。

表1 R1001催化剂装填表床层装填物装填高度/mm 体积/m3重量/kg 堆密度/kg.m-3一床层FZC-101 150 2.08 1777 854 FZC-102 450 6.23 2550 409FZC-103 600 8.31 3990 489FF-26粗条100 1.43 1140 797 FF-16 2615 36.22 28050 774 FF-26粗条170 2.35 1920 815Ф6瓷球55 0.76 1340 1759Ф13瓷球20 0.28 400 1444二床层Ф13瓷球80 0.80 1140 1425 FF-16 1400 18.00 14250 792FF-16 1871 27.30 23100 846FF-26 3149 39.19 36380 921 FF-26粗条200 2.38 1920 807Ф6瓷球80 1.09 1700 1560Ф13瓷球5600表2 R1002催化剂装填表床层装填物装填高度/mm 体积/m3重量/kg 堆密度/kg.m-3一床层Ф13瓷球100 1.36 2080 1529 FC-14 3860 53.46 47800 894Ф3瓷球80 1.10 1650 1500Ф6瓷球80 1.11 1200Ф13瓷球500二床层Ф13瓷球80 1.10 1720 1563 FC-14 3854 53.38 46600 873Ф3瓷球80 1.11 1660 1500Ф6瓷球80 1.11 1300Ф13瓷球400三床层Ф13瓷球80 1.01 1400 1386 FC-14 4524 60.03 53700 895 FF-26粗条306 4.24 3840 906Ф6瓷球100 2300Ф13瓷球6000表3 不同条件下反应器的径向温度分布一床层二床层三床层顶部中部底部顶部中部底部顶部中部底部硫化结束时的床层温度分布R1001床层温度分布(℃) 近端368.2 369.6 368.2 369.3 369.2中端368.1 369.3 368.3 369.5 369.4远端368.4 369.2 368.7 369.2 369.5R1002床层温度分布(℃) 近端369.1 366.9 366.5 367.8 367.2 365.2 365.1 364.3 365.2中端369.2 366.8 366.8 367.9 367.1 365.4 365.5 364.2 365.1远端369.3 367.1 366.7 367.5 367.4 365.2 365.5 364.5 365.4低负荷条件(反应进料110t/h)的床层温度分布R1001床层温度分布(℃) 近端353.8 361.4 361.5 367.6 375.0中端354.6 363.0 358.7 366.3 373.2远端354.9 361.4 361.1 367.0 373.6R1002床层温度分布(℃) 近端376.9 382.4 388.1 384.2 387.3 392.2 384.1 388.1 389.6中端379.4 380.5 386.4 384.6 387.3 389.5 385.1 386.3 389.4远端377.4 381.8 388.1 385.0 387.7 391.5 384.4 387.3 389.7高负荷条件(反应进料110t/h)的床层温度分布R1001床层温度分布(℃) 近端381.9 390.1 389.9 397.2 404.6中端381.6 390.8 389.0 397.7 404.4远端382.8 390.5 389.2 396.8 403.4R1002床层温度分布(℃) 近端404.5 409.3 412.4 406.8 408.9 415.2 406.0 410.7 412.4中端404.7 409.8 412.4 403.9 408.5 410.9 406.5 408.9 412.0远端404.5 409.3 413.6 407.6 407.2 415.8 405.2 409.5 411.7催化剂装填效果分析:(1)从3硫化结束时的床层温度分布可以看出,R1001、R1002各床层径向温差在0.1~0.5℃,说明反应器内因热电偶测量误差造成的床层径向温差很小,反应器内的热电偶是准确的。

加氢裂化车间个人工作总结

本次加氢裂化车间的工作,我承担了以下职责和任务:检查设备运行情况、协助维护和调整设备、监测生产指标及数据记录、参与问题处理和安全事故调查等。

首先,我认真履行了设备检查的职责。

每天到岗后,我会仔细检查所负责区域的设备运行情况,包括压力、温度、流量等参数的监测,确保设备运行正常稳定,未发现任何异常情况。

通过对设备的定期检查,我成功地发现了一些潜在问题,并及时采取了有效措施进行修复,保障了生产的顺利进行。

其次,我积极参与了设备维护和调整的工作。

在维护方面,我及时清理了设备的杂质和污垢,保证其正常运行。

在调整方面,我仔细根据生产指标和设备特性,进行了准确的调整,使生产达到了预期的效果。

在日常生产过程中,我还主动与其他操作人员和维护人员进行沟通和配合,确保生产工作的顺利进行。

此外,我认真监测了生产指标并及时记录了相关数据。

通过对生产过程中的参数和指标进行实时监控并记录,我能够及时发现异常情况并采取相应的措施进行调整,确保了生产过程的稳定性和安全性。

同时,这些数据的记录也为日后的生产分析和改进提供了有力的支持。

最后,我积极参与了问题处理和安全事故调查。

在生产过程中,我遇到了一些问题和困难,我能够主动寻找解决方法,并及时与相关人员沟通和协调,最终成功解决了问题。

在安全事故调查方面,我能够深入分析和总结事故原因,并提出相应的改进

措施,确保类似事故不再发生。

通过这次加氢裂化车间的工作,我更加深入地理解了设备运行和生产管理的重要性。

在今后的工作中,我将进一步提升自己的技术能力和业务素质,更好地履行自己的职责,为车间的发展和生产效益做出更大的贡献。

加氢装置开工个人工作总结在加氢装置开工阶段,我作为一名工作人员,首先要对加氢装置的相关操作流程和安全规定进行了解和学习,确保自己能够安全地进行工作。

在工作中,我要严格执行操作规程,严格按照操作要求进行操作,严格遵守安全规定,并确保自己和他人的安全。

在加氢装置开工过程中,我要时刻保持警惕,严格执行岗位责任,严防安全事故的发生。

同时,我要对加氢装置进行定期巡检,及时发现和处理可能存在的安全隐患,确保加氢装置的正常运行和安全。

在开工阶段,我要积极配合相关部门和同事进行协作,共同完成加氢装置的开工任务。

在工作中,我要虚心学习,不断提高自己的技能和专业知识,为加氢装置的开工运行提供良好的技术支持。

在本次开工过程中,我要时刻保持良好的工作状态,严格执行操作规程和安全规定,确保加氢装置的安全运行。

同时,我要充分发扬团结合作的精神,与同事共同努力,共同为加氢装置的开工运行贡献自己的力量。

总之,在加氢装置的开工阶段,我要时刻关注安全,严格执行操作规程,做好自己的本职工作,为加氢装置的安全运行贡献自己的力量。

同时,我要不断学习,提高自己的技能,为加氢装置的运行安全保驾护航。

在加氢装置开工阶段,我作为工作人员,深知自己的责任重大,要时刻保持高度警惕,确保加氢装置的安全运行。

在工作中,我要严格按照操作规程进行操作,确保操作步骤的准确性和规范性。

同时,我要认真履行岗位职责,积极主动地发现和处理可能存在的问题,确保加氢装置的运行安全稳定。

为了保证加氢装置的运行状态,我要进行定期巡检和维护工作,及时发现和解决可能存在的故障和问题。

在开工阶段,特别要注意加氢装置的相关设备和管道是否存在泄漏、腐蚀等现象,及时进行维修和更换,确保设备的正常运行。

在加氢装置开工的过程中,我要密切配合相关部门和同事进行协作,共同努力完成加氢装置的开工任务。

在工作中,我要主动沟通,及时交流工作进展和问题,确保工作的顺利进行。

同时,我也要尊重和支持同事,发挥团队合作精神,共同为加氢装置的开工运行贡献自己的力量。

关于在技术人员中开展装置分析工作的通知各部门:充分了解和掌握自己分管装置的技术实情是技术人员管理、优化装置技术工作的基础。

为透彻分析装置的技术现状、进一步寻找与国内外同类装置之间的差距,学习先进理念和先进技术,启迪管理思路,更好地营造学习技术的氛围。

经研究,决定在技术人员中开展装置分析工作。

一、对象:已转正上岗的装置工艺员、设备员(包括后备)以及公用工程作业区和储运部技术员(包括后备)。

二、要求:1.年底前,技术人员完成对自己分管装置的详细技术分析报告。

内容包括本装置在工艺、设备、能耗、产品质量、管理等方面的现状,与国内同类装置之间的比对,查找存在的差距,改进需落实的具体措施等。

2.有条件的,可到国内同类装置进行外出调研,带去问题或疑惑,带回体会与启发。

3.年终事业部举行技术分析报告演示交流,表彰优秀报告。

三、时间安排:1.7月份布置工作、宣传工作开展的意义。

2.8、9月份创造条件外出调研。

3.11月底前完成分析报告。

4.12月底前组织审阅报告、演示交流、表彰优秀报告。

望各部门接到通知后,组织广泛宣传,切实推进装置分析工作。

部门行政主要领导要创造条件,扶持技术人员落实这项工作;充分利用事业部专业技术小组资源,帮助联系落实外出调研单位,确保这项工作有序开展。

注:1、装置分析报告提纲见附件一、附件二。

2、公用工程、储运部装置分析报告提纲参考附件一、附件二。

炼油事业部2007年7月27日附件二:2#汽柴油加氢装置技术分析报告(设备)1.装置概况上海高桥分公司到2007年以后除了加工大庆原油、海洋原油等低硫原油外,将主要加工含硫2.0%左右的含硫含酸进口原油。

由于常减压生产的减压蜡油和延迟焦化装置生产的焦化蜡油中含有较多的不饱和烃及硫、氮等有害的非烃化合物,这些产品无法达到催化裂化装置的要求。

为此,必须对焦化蜡油和减压蜡油进行加氢精制。

上海高桥分公司炼油事业部进行原油适应性改造时,将原100万吨/年柴油加氢精制装置改造为100万吨/年蜡油加氢装置,主要是为了催化裂化装置降低原料的硫含量和酸度服务。

蜡油加氢裂化装置检修开工总结(日期:2014年12月15日)1.检修开工概述1.1开工前准备工作1)装置开工前,技术人员编制好开工网络统筹图,使开工各步骤按时间表准点进行;2)按开工要求制定出盲板表,并按要求准备所有的盲板;3)通知与装置有关的部门作好相应的开工准备,技术人员在开工前要把制订好的开工方案发放到班组,并做好培训工作,操作人员必须根据开工方案熟练掌握本岗位的开工步骤,充分做好开工准备;4)开工所需的用品、材料均应准备妥当;5)联系调度准备好开工用的蒸汽和氮气;6)联系调度,落实产品及不合格产品的走向;7)通知化验中心作好相关项目分析的准备工作。

1.2技改技措概述本次停工检修实施12项技改与3项二期管线甩头,临时增加1项绿色停工吹扫和2个甩头。

具体如下表:表1:106装置2014年大检修技改技措实施情况表1.3装置开工计划及总体安排106单元2014年停工检修在10月13日0点开始,10月22日交付检修,检修在12月24 日结束,12月25日检修交付生产,装置开始进入开工阶段,装置开工计划15天,5天是三查四定、机组试机、装置吹扫气密准备时间,10天正式开工时间,装置计划是在12月10日生产正常。

总体安排如下表:表2:106单元开工节点安排表2.开工方案的执行与变更情况本次装置开工过程严格按照开工方案来消项操作,由于本次大检修的技改项目较多,针对这些技改项目编写了对应的投用方案和消项卡。

本次开工时间较长用时15天,比2011年检修开工增加了3-4天时间。

本次开工气密工作和油运工作做得时间较长。

方案较大变更主要有以下几个方面:(1)反应系统N2气密,原方案是要求做到10.0MPa,实际只做到8.0MPA,因为受K101出口温度影响,在氮气工况只能承受到8.0MPa,以后开工方案中反应系统N2气密最高压力修改为8.0 MPa。

(2)根据shell催化剂专家建议预硫化末期要在330度恒温4小时,然后升温到345度就结束预硫化,根据当时反应催化剂床层温度情况,预硫化末期床层温度在240度恒温6小时后就结束预硫化,没有按方案升温至350度恒温4小时。

蜡油加氢工艺装置工艺优化开工总结摘要:在加氢裂化装置中,氢气是非常重要的一种原料,在蜡油加氢工艺中,装置工艺越来越先进。

加氢处理、加氢反应均要消耗氢气,机械泄漏、溶解损失以及微量排放等也会消耗氢气。

氢气成本约占加氢裂化装置加工成本的7%~13%。

蜡油加氢处理装置的氢耗与原料油的密度、硫含量及反应温度有直接的关系,研究蜡油加氢处理装置的氢耗,优化装置的生产过程,提高蜡油加氢处理的效率很有必要。

本文首先分析了工业装置催化剂积炭失活过程,其次探讨了氢耗的影响因素,然后研究了加热炉炉管振动测试以及实现加氢催化剂超长周期稳定运转的对策分析,最后就加热炉炉管振动以及谐响应进行研究,以供参考。

关键词:蜡油加氢装置;工艺;优化引言通过在催化剂床层上部装填脱金属催化剂或者设置单独的脱金属反应器,有效脱除原料中的金属,避免主催化剂的金属沉积失活;催化剂积炭失活是大多数加氢主剂失活的主要原因。

本研究主要结合工业装置实际运转过程和加氢催化剂积炭失活反应过程,分析影响加氢装置长周期稳定运转的关键因素。

1工业装置催化剂积炭失活过程分析加氢催化剂在完成开工硫化后,催化剂载体表面酸中心数目较多,活性较高,为避免劣质原料中极性较强的化合物,如氮化物和多环芳烃,在催化剂活性中心表面发生吸附,导致催化剂表面活性中心数目大幅度下降,加氢装置在完成硫化后一般设定初活稳定阶段。

初活稳定过程采用的原料氮含量和芳烃含量显著低于正常加工原料。

催化剂完成初活稳定后,活性基本达到相对稳定状态,即稳定生产期。

2氢耗的影响因素(1)溶解损失。

氢气在循环过程中,有一部分会溶解在热高压分离器(简称热高分)和冷高压分离器(简称冷高分)的液相中,称之为溶解损失。

相关研究文献指出,热高分温度180℃和240℃是2个拐点。

180℃左右,循环氢的体积分数最低,温度高于180℃后,随着温度的升高,循环氢的体积分数逐渐增加;温度超过240℃后,循环氢体积分数的增加趋势变缓。

0.6 Mt/a蜡油加氢装置工业运行总结王晓璐(中国石化安庆分公司生产部,安徽安庆246001)1 前言安庆分公司Ⅱ套中压柴油加氢精制装置于1995年建成,装置原公称设计处理能力为40万吨/年,公称压力等级为8.0MPa,1996年6月为适应焦化改扩建的生产需要装置扩能改造为60万吨/年,采用抚顺石油化工研究院研制开发的FH-5加氢精制催化剂。

2001年底新建一套80万吨/年柴油加氢精制装置后,该套装置自2002年以来一直处于闲置状态。

根据分公司生产发展的需要,满足汽油质量升级的需要,05年5月改造为60万吨/年蜡油加氢处理装置,采用抚顺石油化工研究院研制新研发的FF-14蜡油加氢处理催化剂。

原料油为焦化蜡油和减压蜡油的混合油,混合比例48:52,氢源为化肥合成气和重整氢混合后,进PSA提纯后的高纯度氢气。

主要产品为精制蜡油,以及部分精制柴油和少量石脑油。

2005年5月10日,60万吨/年蜡油处理装置开工一次成功,生产出合格的精制蜡油、柴油和汽油,标志着安庆分公司重点工程——Ⅱ加氢装置60万吨/年蜡油改造一次开车成功,为安庆石化执行欧Ⅱ汽油标准奠定了坚实基础。

本文主要介绍此装置进行技术改造及工业运行的情况。

2 装置的技术改造本次改造装置的主要设备基本保持不变,例如:反应器、反应加热炉、新氢压缩机、循环氢高压缩机、换热器、高分、低分等。

为了适应改为蜡油加氢后的新工艺,流程和设备做了一些调整。

主要动改如下:1)增加分馏系统,以回收精制柴油,增加柴油的产量;2)增加热高分和热低分;3)增加一套原料蜡油自动反冲洗过滤器,以除去原料蜡油中杂质,特别是焦化蜡油中的焦粉;4)原料加热炉(炉201)对流段原料炉管取消,保留汽提蒸汽炉管并下移;5)脱气塔(塔201)21~24层塔盘拆除;6)增设一套加注阻垢剂系统:3 第一周期生产情况3.1 装置开工情况3.1.1 催化剂主要物化性质及装填量反应器两个床层的催化剂采用密相装填,上部保护剂FZC-103和保护剂FZC-102B,保护剂下装主催化剂FF-14。

催化裂化操作工开工总结我刚到这催化裂化装置这儿的时候啊,瞅着那些个大罐子、大管子,心里就直发怵。

你知道的,那些东西横七竖八地杵在那儿,就跟一群张牙舞爪的怪物似的。

我就跟着师傅,师傅是个小老头,那脸啊,黑红黑红的,就像那被太阳烤过头的红薯。

眼睛倒是贼亮,就像夜里猫的眼睛一样。

他带我在这一堆“怪物”中间穿梭,一边走一边给我讲这催化裂化装置的门道。

他说话的时候,嘴里呼出的气都是热烘烘的,带着股烟味儿,估计是抽了太多烟的缘故。

开工的时候啊,那场面,可真是乱成一锅粥。

到处都是人在跑来跑去,喊叫声、机器的轰鸣声混在一起。

我就像个没头的苍蝇一样,跟着师傅瞎转。

师傅倒是镇定得很,他眼睛一瞪,对着那些阀门和仪表就开始捣鼓起来。

他的手就像那老树根一样,粗糙得很,但是摆弄起那些东西来,那叫一个麻利。

我在旁边瞅着,心里可着急了。

我就问师傅:“师傅,这啥时候能弄好啊?这咋看着这么复杂呢?”师傅白了我一眼,说:“你着啥急?这才刚开始呢。

就跟你小时候搭积木似的,得一块一块来。

”我一听,心里就想,这哪跟搭积木一样啊,这要是弄错了,不得出大事儿啊。

但是呢,师傅就像有魔法一样,他这儿拧拧,那儿看看,慢慢地,那些机器好像听话了似的,声音也变得有规律起来。

我在旁边帮忙递个工具啥的,有时候还会弄错,师傅就会大声嚷嚷:“你这小子,咋这么笨呢?这个不是这个时候用的。

”我脸一红,低着头,心里可委屈了,但是也不敢吱声,就怕师傅再骂我。

后来啊,经过好长一段时间的折腾,这催化裂化装置终于开始正常运行了。

我看着那些物料在管道里顺畅地流动,那些仪表的指针稳稳地指在该指的地方,心里就别提多高兴了。

就好像自己养了个孩子,终于长大了似的。

师傅呢,脸上也露出了笑容,那笑容就像那裂了缝的核桃,虽然不好看,但是看着特别实在。

这催化裂化开工的过程啊,就像一场打仗,不过呢,有师傅在前面带着我,再难也算是打赢了。

现在想起来,这一路的磕磕碰碰啊,还真是有趣得很呢。

第1篇一、前言过去的一年,我国加氢裂化行业在政策支持、市场需求和技术创新等多重因素推动下,取得了显著的成绩。

本年度,我车间紧紧围绕公司战略目标,紧密围绕安全生产、技术改造、节能减排等方面,全面推进各项工作,现将年度总结如下:一、安全生产1. 严格落实安全生产责任制,强化安全生产教育培训,提高员工安全意识。

2. 加强设备管理,定期进行设备维护保养,确保设备安全稳定运行。

3. 深入开展隐患排查治理,及时消除安全隐患,确保生产安全。

4. 严格执行操作规程,加强现场管理,降低事故发生率。

二、技术改造1. 优化生产工艺,提高装置运行效率。

2. 引进先进技术,提升装置产能。

3. 推进节能减排,降低生产成本。

4. 加强技术创新,提高产品质量。

三、节能减排1. 优化能源结构,提高能源利用率。

2. 加强废水、废气处理,减少污染物排放。

3. 推广清洁生产技术,降低污染物排放。

4. 强化节能减排宣传教育,提高全员节能减排意识。

四、团队建设1. 加强人才培养,提高员工综合素质。

2. 深化内部交流,促进知识共享。

3. 增强团队凝聚力,激发员工积极性。

4. 举办各类活动,丰富员工业余生活。

五、市场拓展1. 深入挖掘市场潜力,拓展销售渠道。

2. 加强与客户沟通,提高客户满意度。

3. 优化产品结构,提升市场竞争力。

4. 积极参与行业交流,提升品牌知名度。

六、展望未来新的一年,我车间将继续秉承“安全第一、质量至上、创新驱动、绿色发展”的理念,紧紧围绕公司战略目标,不断提升安全生产、技术改造、节能减排等方面的水平,为公司发展贡献力量。

1. 深化安全生产管理,确保生产安全稳定运行。

2. 加快技术改造步伐,提升装置产能和效率。

3. 持续推进节能减排,降低生产成本。

4. 加强团队建设,提高员工综合素质。

5. 拓展市场,提升品牌知名度。

总之,我车间将以更加饱满的热情、更加务实的作风,为实现公司战略目标而努力奋斗。

第2篇一、前言2021年,加氢裂化车间在公司领导的正确指导下,紧紧围绕安全生产、技术进步、节能减排等中心工作,以技术创新为动力,以安全生产为前提,以经济效益为目标,全体员工团结一心,顽强拼搏,圆满完成了全年各项工作任务。

关于在技术人员中开展装置分析工作的通知各部门:充分了解和掌握自己分管装置的技术实情是技术人员管理、优化装置技术工作的基础。

为透彻分析装置的技术现状、进一步寻找与国内外同类装置之间的差距,学习先进理念和先进技术,启迪管理思路,更好地营造学习技术的氛围。

经研究,决定在技术人员中开展装置分析工作。

一、对象:已转正上岗的装置工艺员、设备员(包括后备)以及公用工程作业区和储运部技术员(包括后备)。

二、要求:1.年底前,技术人员完成对自己分管装置的详细技术分析报告。

内容包括本装置在工艺、设备、能耗、产品质量、管理等方面的现状,与国内同类装置之间的比对,查找存在的差距,改进需落实的具体措施等。

2.有条件的,可到国内同类装置进行外出调研,带去问题或疑惑,带回体会与启发。

3.年终事业部举行技术分析报告演示交流,表彰优秀报告。

三、时间安排:1.7月份布置工作、宣传工作开展的意义。

2.8、9月份创造条件外出调研。

3.11月底前完成分析报告。

4.12月底前组织审阅报告、演示交流、表彰优秀报告。

望各部门接到通知后,组织广泛宣传,切实推进装置分析工作。

部门行政主要领导要创造条件,扶持技术人员落实这项工作;充分利用事业部专业技术小组资源,帮助联系落实外出调研单位,确保这项工作有序开展。

注:1、装置分析报告提纲见附件一、附件二。

2、公用工程、储运部装置分析报告提纲参考附件一、附件二。

炼油事业部2007年7月27日附件二:2#汽柴油加氢装置技术分析报告(设备)1.装置概况上海高桥分公司到2007年以后除了加工大庆原油、海洋原油等低硫原油外,将主要加工含硫2.0%左右的含硫含酸进口原油。

由于常减压生产的减压蜡油和延迟焦化装置生产的焦化蜡油中含有较多的不饱和烃及硫、氮等有害的非烃化合物,这些产品无法达到催化裂化装置的要求。

为此,必须对焦化蜡油和减压蜡油进行加氢精制。

上海高桥分公司炼油事业部进行原油适应性改造时,将原100万吨/年柴油加氢精制装置改造为100万吨/年蜡油加氢装置,主要是为了催化裂化装置降低原料的硫含量和酸度服务。