蜡油加氢工艺流程简介

- 格式:doc

- 大小:21.50 KB

- 文档页数:2

第1篇一、操作前的准备1. 确保设备完好,检查各阀门、管道、仪表等无泄漏、堵塞现象。

2. 确认原料蜡油质量符合要求,检查原料罐液位、温度、压力等参数。

3. 检查氢气供应系统,确保氢气纯度、压力符合要求。

4. 检查反应器、分离器、冷却器等设备,确保正常运行。

5. 检查现场安全设施,如消防器材、报警装置等。

6. 确认操作人员熟悉操作规程,了解设备性能和安全隐患。

二、操作步骤1. 启动氢气供应系统,调节氢气流量,确保氢气纯度和压力稳定。

2. 打开原料油罐阀门,启动原料油泵,将蜡油送入反应器。

3. 调节反应器温度,使其保持在设定范围内。

4. 检查反应器进出口温度、压力等参数,确保反应器正常运行。

5. 检查分离器、冷却器等设备,确保其正常运行。

6. 检查氢气、蜡油、反应产物等物料流量,确保流量稳定。

7. 定期检查设备,发现异常情况及时处理。

8. 检查设备安全联锁,确保其正常工作。

9. 操作过程中,密切关注设备运行状态,发现异常情况立即停车检查。

三、操作注意事项1. 操作人员应穿戴好劳动保护用品,如防护服、防护眼镜、手套等。

2. 严禁在设备运行过程中进行检修、清洁等操作。

3. 操作过程中,严禁触摸高温、高压设备。

4. 严禁操作人员携带易燃、易爆物品进入操作区域。

5. 操作过程中,注意观察设备运行状态,发现异常情况立即停车处理。

6. 严格执行设备安全联锁,确保设备安全运行。

7. 操作过程中,注意观察反应器、分离器、冷却器等设备温度、压力、液位等参数,确保其稳定。

8. 操作过程中,注意观察氢气、蜡油、反应产物等物料流量,确保其稳定。

9. 定期对设备进行维护保养,确保设备正常运行。

四、操作后的处理1. 停车前,确保设备稳定运行,关闭相关阀门。

2. 停车后,对设备进行检查,确认无异常情况。

3. 关闭氢气供应系统,释放设备内残余压力。

4. 清理操作区域,确保现场整洁。

5. 记录操作过程中的各项参数,如温度、压力、流量等。

8对蜡油进行加氢处理,目的是为了更好的发挥出蜡油加氢处理的作用与意义价值,并且能够更好地满足高硫或者是劣质的原油加工生产过程,从而更好的通过蜡油加氢处理提升原油加工深度,获取越来越多的轻质油品的收益,从而更好的适应与满足炼油厂的生产与工作技术发展要求。

因此本篇文章将重点对蜡油的加氢处理工艺进行分析与研究,并提出蜡油加氢处理重要性与具体蜡油加氢处理技术措施方法以及影响蜡油加氢处理效果的因素进行提出与分析,希望能够贡献微薄之力提供建设性意见,详见下文叙述。

1 蜡油加氢处理重要性蜡油加氢处理指的是将重质油变得轻质化的一种技术措施,其中主要利用将蜡油加氢裂化以及催化裂化等等作为主要技术措施,但是最终的目的都是为了更好的提高油品质量,从而提炼出的油品更好的满足市场的需求与要求、其中催化裂化技术主要是将原有进行二次加工处理,因此催化裂化是油品生产中最关键也是最重要的加速措施{2}。

有效通过蜡油加氢处理从而更好的实现环保的目标,提高油品质量,更好的为我国社会炼油化工厂获取经济效益与收益。

在当前蜡油加氢处理过程中,科学合理使用催化裂化工艺措施,不仅能够有效提高原油加工的深度,还能更好的生产出高质量的汽油以及柴油等等,提高经济效益的同时更好的跟上社会市场发展步伐从而更好的满足社会市场对油品的需求。

蜡油的质量好坏决定着成品油产品的质量优劣,因此为了能够更好的生产出高质量的油品,大部分的炼油化工厂选择蜡油加氢处理方法。

其中主要是把蜡油作为催化裂化技术实施当中的原料,加氢实施过程中的原料以及润滑油的原料等等,然后进一步对蜡油进行加氢处理,处理过程中减少蜡油中所包含的杂质,达到改进原料质量的目的,从而更好的提升蜡油加氢处理催化裂化的工作运营效率,达到降低催化裂化过程中硫化物的排放量的结果,这样一蜡油加氢处理过程非常有利于环境保护,且能够有效减少环境污染,由此可见蜡油加氢处理十分重要,且是当下炼油化工厂中实现安全运行运转的必然要求。

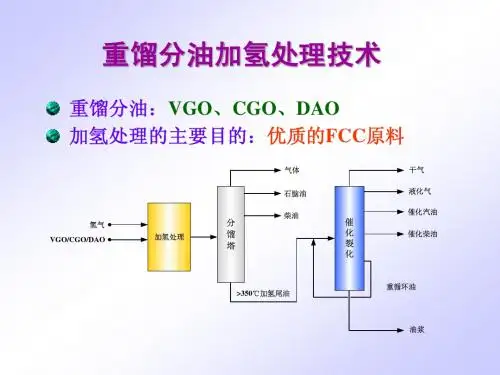

蜡油加氢工艺流程简介一、反应部分自罐区来的混合蜡油经泵升压后先进行换热,再经自动反冲洗过滤器过滤后进入滤后原料缓冲罐,滤后原料油由反应进料泵抽除升压后,先于换热后的混氢混合,再与反应产物进行换热,换热后进入加热炉至要求温度,自上而下流经加氢精制反应器。

在反应器中,原料油和氢气在催化剂作用下,进行加氢脱硫、脱氮、烯烃饱和等精制反应。

从加氢精制反应器出来的反应产物与混氢原料换热后,进入热高分罐进行气液分离,热高分罐顶部出来的气相先与混氢换热后进入反应产物空冷器,冷却至50℃左右进入冷高分罐进行油、水、气三相分离。

为了防止加氢反应生成的硫化氢和氨在低温下生成铵盐,堵塞高压空冷器的管束,在空冷器前注入脱氧水。

冷高分罐顶部的气体经循环氢分液器分液后进入循环氢脱硫塔进行脱硫。

自富液再生装置来的贫胺液经泵升压后进入循环氢脱硫塔,与自塔顶部进入的循环氢进行逆向接触、反应,脱硫后的循环氢自塔顶进入循环氢压缩机入口分液罐,罐顶出来的循环氢经循环氢压缩机升压后,与经压缩后的新氢混合,返回到反应系统。

循环氢脱硫塔塔底出来的富液经闪蒸后自压至催化的富液再生装置进行再生。

从热高分罐底部出来的热高分油经减压后进入热低分罐,在热低分罐中再次进行气液分离,热低分罐顶部的气体经冷却后进入冷低分罐,热低分油自压进入脱丁烷塔。

冷高分罐及冷低分罐底部出来的含硫污水经减压后,自压送至污水汽提装置进行无害化处理。

冷低分油则在与产品柴油进行换热后,进入脱丁烷塔。

冷低分气自压送往催化装置吸收塔入口。

二、分馏部分冷、热低分油自压进入脱丁烷脱除含硫气体,塔下部设有汽提蒸汽,汽提所用的过热蒸汽来自加热炉对流段。

脱丁烷塔顶油气经冷凝冷却后进入脱丁烷塔顶回流罐,回流罐底部液体全部作为回流返回塔顶,回流罐顶的含硫气体自压送往焦化气压机的入口。

从塔底出来的脱丁烷塔底油经泵增压后,先与产品蜡油进行换热后,再经分馏塔进料加热炉升温至需要的温度后进入分馏塔。

分馏塔设有一个中段回流和一个侧线(柴油),塔下部设有汽提蒸汽,汽提所用的过热蒸汽来自加热炉对流段。

蜡油加氢工艺技术蜡油加氢是一种常用的加工技术,用于提高蜡油的质量和改善其性能。

在蜡油加氢工艺技术中,蜡油通过与氢气反应,使其分子中的不饱和键饱和化,提高其稳定性和耐高温性能。

蜡油加氢工艺技术的基本原理是利用催化剂催化剂对蜡油中的不饱和键进行加氢反应。

蜡油加氢反应一般在高温高压下进行,通常是在200-350℃,5-20MPa的条件下进行。

蜡油加氢一般分为两个步骤:预处理和催化加氢。

预处理的目的是去除蜡油中的杂质,如酸、水和硫等,以提高催化剂的活性和稳定性。

在预处理过程中,蜡油首先通过精炼和提纯的过程,去除其中的不溶物和溶解物。

然后,通过酸洗和碱洗的过程,去除其中的酸性和碱性杂质。

最后,通过加氢脱硫的过程,去除其中的硫化物。

催化加氢是蜡油加氢的核心步骤,通过与催化剂接触,使蜡油中的不饱和键加氢饱和,从而提高其质量和性能。

催化剂一般采用贵金属催化剂,如铂、钯和铑等。

在催化加氢过程中,蜡油分子中的双键会与氢气分子发生反应,形成单键,并释放出能量。

催化剂起到催化反应的作用,加快反应速度,提高反应效率。

蜡油加氢工艺技术主要有以下几个优点。

首先,加氢可以去除蜡油中的不饱和键,提高其稳定性,延长其使用寿命。

其次,加氢可以提高蜡油的熔点和燃点,使其更适合在高温环境下使用。

此外,加氢还可以降低蜡油的黏度和凝固点,改善其流动性。

最后,加氢还可以改善蜡油的抗氧化性能,防止其在使用过程中氧化变质。

总之,蜡油加氢工艺技术是一种常用的加工技术,用于提高蜡油的质量和改善其性能。

通过预处理和催化加氢的步骤,可以去除蜡油中的杂质和不饱和键,提高其稳定性和耐高温性能。

蜡油加氢工艺技术具有许多优点,可以使蜡油更适合在各种应用领域中使用。

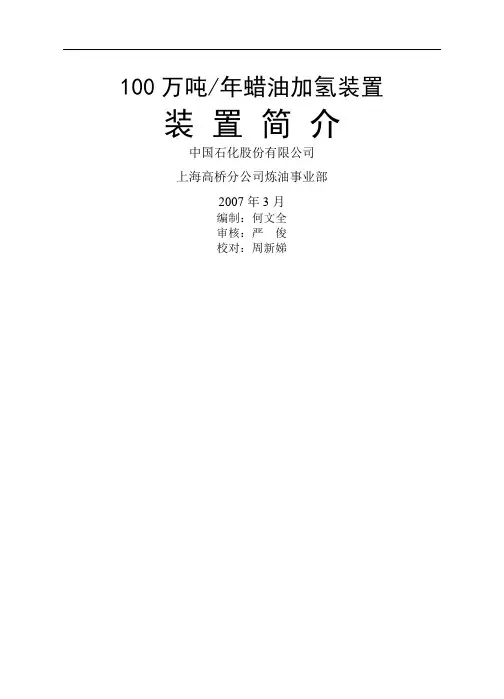

100万吨/年蜡油加氢装置装置简介中国石化股份有限公司上海高桥分公司炼油事业部2007年3月编制:何文全审核:严俊校对:周新娣目录第一章工艺简介一、概述中国石化股份有限公司上海高桥分公司炼油事业部是具有五十多年历史的加工低硫石蜡基中质原油的燃料——润滑油型炼油企业,根据中国石化股份有限公司原油油种变化和适应市场发展的需求,上海高桥分公司到2007年以后除了加工大庆原油、海洋原油等低硫原油外,将主要加工含硫2.0%左右的含硫含酸进口原油。

由于常减压生产的减压蜡油和延迟焦化装置生产的焦化蜡油中含有较多的不饱和烃及硫、氮等有害的非烃化合物,这些产品无法达到催化裂化装置的要求。

为了使二次加工的蜡油达到催化裂化装置的要求,必须对焦化蜡油和减压蜡油进行加氢精制,因此上海高桥分公司炼油事业部进行原油适应性改造时,将原100万吨/年柴油加氢精制装置改造为100万吨/年蜡油加氢装置。

本装置的建设主要是为了催化裂化装置降低原料的硫含量和酸度服务。

本装置由中国石化集团上海工程有限公司设计,基础设计于2005年6月份完成,2005年8月份进行了基础设计审查,工程建设总投资2638.73万元,其中工程费用2448.74万元。

2006年7月降蜡油含硫量由原设计2.44%提高至3.28%,工程建设总概算增加820.8万元。

二、装置概况及特点1.装置规模及组成蜡油加氢精制装置技术改造原料处理能力为100万吨/年,年开工时数8400小时。

本装置为连续生产过程。

主要产品为蜡油、柴油、汽油。

本装置由反应部分、循环氢脱硫部分、氢压机部分(包括新氢压缩机、循氢压缩机)、加热炉部分及公用工程部分等组成。

2.生产方案混合原料经过滤后进入缓冲罐,用泵升压,经换热、混氢,再经换热进入加热炉,加热至350℃后进反应器进行加氢,反应产物经换热后进热高分进行气液分离,气相进一步冷却,进冷高分进行气液分离,气相进新增的循环氢脱硫塔脱硫后作为循环氢与新氢混合,组成混合氢循环使用;液相减压后至热低分,热低分的液相至催化裂化装置。

蜡油加氢工艺流程原理一、蜡油加氢工艺原理蜡油加氢工艺是通过在催化剂的作用下,加氢将蜡油中的长链或支链烷烃转化为液态产品。

加氢反应需要催化剂的参与,常用的催化剂有铼、钼、钯等金属催化剂。

这些催化剂能够促进长链或支链蜡状烃的断裂和饱和,从而使其转化为液态烃类产物。

加氢反应的化学方程式如下:CnH2n+2 + H2 → CnH2n+2在这个反应中,长链或支链烷烃通过加氢反应,断裂成较短的烷烃分子。

这些烷烃分子具有较高的液态性和流动性,因此将蜡油中的固态成分转化为液态产品。

从而提高了蜡油的加工利用价值。

二、蜡油加氢工艺流程蜡油加氢工艺通常分为预处理和加氢反应两个阶段。

预处理阶段主要是将蜡油中的杂质和硫化物去除,以保证加氢反应的高效进行。

而加氢反应阶段则是将蜡油中的长链或支链烷烃转化为液态产品的过程。

1. 预处理阶段蜡油经过深冷处理后,将其中的硫和杂质去除,以提高加氢反应的反应效率。

首先,蜡油通过加热和减压,将其中的轻质烃类物质蒸馏出来,以减少后续反应中的催化剂中毒和水蒸气形成的影响。

然后,蜡油进入硫化物的重整器中,其中,通过氢气和催化剂的作用,将蜡油中的硫化物还原为硫化氢和轻质气体,从而将硫化物去除。

2. 加氢反应阶段经过预处理后的蜡油进入加氢反应器中,经过加氢催化剂的作用,将其中的长链或支链烷烃转化为液态产品。

在反应器中,蜡油混合氢气在催化剂的作用下进行加氢反应,将蜡油中的长链或支链烷烃分子断裂和饱和,从而生成液态烃类产物。

加氢反应器通常采用固定床反应器或流化床反应器,以确保反应的均匀进行和热量平衡。

3. 分离和提纯加氢反应产物中将液态烃类产品通过分馏和提纯的手段,分离出可用的燃料油或化工原料。

对剩余的蜡油加氢反应产物进行再处理和利用,以提高资源的综合利用效率。

三、蜡油加氢工艺应用蜡油加氢工艺在炼油和化工领域具有重要的应用价值,主要具有如下几个方面的应用:1. 对蜡状重质烃进行加氢处理,提高了蜡油的装置效果和加工利用价值。

石蜡加氢精制装置简介和重点部位及设备一、装置简介(一)装置发展及类型1.装置发展石蜡精制工艺有白土精制、渗透精制、硫酸精制和加氢精制四种类型,其中白土精制和渗透精制都不容易脱净蜡中的稠环芳烃,难以生产对于纯度要求很高的食品工业用蜡:而硫酸精制方法的主要缺点是产品产率低,劳动条件恶劣,有大量的废渣产生,污染环境。

无论在生产成本上,产品产率和质量及环境保护上,石蜡加氢精制均比其他精制工艺有明显的优越性。

因此,在国外主要炼油厂中,石蜡加氢精制己逐步代替其他精制工艺。

1957年加拿大萨尼亚炼油厂首先宣布用钼钻铝催化剂加氢精制生产白石蜡,由于该工艺对蜡中稠环芳烃组分有很好的加氢转化能力,容易制取食品级纯度商品蜡而进一步为人们重视;其后催化重整工艺的兴起,为炼油厂提供了廉价的氢气来源,尤为石蜡加氢精制装置的建设创造了有利条件。

1962年一套处理量为1.5X104t/a、10.OMPa的石蜡和凡士林加氢精制装置在西德汉堡建成。

1963年美国大西洋公司费城炼油厂建成日处理量300t /a的石蜡加氢精制装置,代替原来的石蜡硫酸和渗透精制工艺。

我国从20世纪70年代初正式开始研究石蜡加氢精制催化剂和工艺,1979年11月大庆石化总厂首次采用5053催化剂进行处理量6X104t/a的低压石蜡加氢装置开工投产。

1981年10月石油工业部对481—2B催化剂及中压石蜡加氢精制工艺组织技术鉴定,本工艺先后在东方红炼油厂(现中石化燕山分公司炼油厂)、抚顺石油一厂、荆门炼油厂、大连石油七厂、茂名炼油厂实现工业化。

1983年11月第一套采用石蜡加氢专用催化剂处理量为6X104t/a的石蜡加氢装置在东方红炼油厂投产,1984年另两套石蜡加氢装置在抚顺石油一厂和荆门炼油厂投产,1986年又两套石蜡加氢装置在大连石油七厂和茂名炼油厂相继投产。

2.装置的主要类型20世纪60年代以来国外陆续发展的蜡加氢精制工艺有十多种,可归纳为五种类型见表2—85。

蜡油加氢工艺流程蜡油加氢工艺流程是将蜡油通过加氢反应降低硫、氮等杂质含量,提高产品质量和市场竞争力的一种工艺方法。

下面我将为大家介绍一下蜡油加氢工艺流程。

首先,原料准备和预处理。

在加氢反应中,蜡油是作为原料进入反应器的。

因此,在进入反应器之前,需要对蜡油进行预处理工作。

首先需要将蜡油进行脱气处理,除去其中的水分和溶解气体。

然后,对蜡油进行净化处理,主要是通过过滤、除水和除杂等工艺,去除其中的悬浮物、杂质和水分,以确保后续反应的顺利进行。

其次,催化剂选择和反应条件确定。

在蜡油加氢反应中,选择合适的催化剂对于反应的效果至关重要。

一般采用镍钼催化剂或钼系催化剂作为蜡油加氢催化剂。

催化剂选择后,需要确定合适的反应条件,包括反应温度、反应压力、氢气流量等。

这些条件的选择需要考虑蜡油的组分、性质以及反应产物的要求。

然后,加氢反应。

加氢反应是蜡油加氢工艺流程的核心环节。

在反应器中,将蜡油和氢气以一定的比例加入反应器中,并加热到一定温度,然后加入催化剂进行反应。

在反应过程中,催化剂发挥着促进反应的作用,将蜡油中的硫、氮等杂质还原为相对低含量的化合物,并使蜡油的分子结构发生变化,提高产品的质量。

最后,产物分离和后处理。

加氢反应之后,得到的产物需要进行分离和后处理。

产物分离主要是通过物理方法,如蒸馏、萃取、吸附等,将反应产物中的不同组分进行分离。

后处理主要是对分离后的产物进行进一步的净化和提纯,以获得高纯度的产品。

具体的后处理方法包括水洗、脱硫、脱氮、脱油等,以去除产物中的杂质和不纯物质。

综上所述,蜡油加氢工艺流程包括原料准备和预处理、催化剂选择和反应条件确定、加氢反应以及产物分离和后处理等环节。

通过这个工艺流程,可以降低蜡油中的硫、氮等杂质含量,提高产品质量,满足市场的需求。

同时,加氢工艺还有助于改变蜡油的分子结构,提高产品的加工性能和附加值,拓宽应用领域,增加经济效益。

一种全液相蜡油加氢装置的工艺流程研究黄浩(中海油惠州石化有限公司, 广东 惠州 516083)摘要:全液相蜡油加氢装置作为加氢领域的一项新技术,具有投资低、运行成本低及操作简单等优点,正在被迅速推广,研究它的工艺流程具有很重要的价值和意义。

文章首先介绍了全液相蜡油加氢装置的特点,再详细描述了全液相蜡油加氢装置的工艺原理,最后对全液相蜡油加氢装置出现的问题以及解决方案进行了介绍,这对于全液相蜡油加氢装置的推广具有很大的意义。

关键词:全液相蜡油加氢装置;工艺原理;工艺流程中图分类号:TE624文献标志码:A文章编号:1008-4800(2021)08-0156-02DOI:10.19900/ki.ISSN1008-4800.2021.08.075Study on the Process Flow of a Full Liquid Phase Wax Oil Hydrogenation UnitHUANG Hao (CNOOC Huizhou Petrochemical Co., Ltd., Huizhou 516083, China)Abstract: As a new technology in the field of hydrogenation, the all-liquid phase wax oil hydrogenation unit has the advantages of lowinvestment, low operating cost and simple operation, which is being promoted rapidly. Research on its process has very important value and significance. This paper first introduces the characteristics of the all-liquid phase wax oil hydrogenation unit, then describes the process principle of the all-liquid phase wax oil hydrogenation unit in detail, and finally introduces the problems and solutions of the all-liquid phase wax oil hydrogenation unit. This is of great significance to the promotion of the all-liquid phase wax oil hydrogenation unit.Keywords: all-liquid phase wax oil hydrogenation unit; process principle; process flow0 引言最近几年,催化裂化(FCC)原料方面存在较多的问题,包括了劣质化以及重质化,这让炼油技术当中,FCC 原料加氢预处理技术的地位更加凸显出来。

100万吨/年蜡油加氢装置装置简介中国石化股份有限公司上海高桥分公司炼油事业部2007年3月编制:何文全审核:严俊校对:周新娣目录第一章工艺简介 (1)一、概述 (1)二、装置概况及特点 (1)三、原材料及产品性质 (2)四、生产工序 (4)五、装置的生产原理 (5)六、工艺流程说明 (5)七、加工方案 (6)八、自动控制部分 (10)九、装置内外关系 (11)第二章设备简介 (13)一、加热炉 (13)二、氢压机 (13)三、非定型设备 (13)四、设备一览表 (15)五、设备简图 (20)第一章工艺简介一、概述中国石化股份有限公司上海高桥分公司炼油事业部是具有五十多年历史的加工低硫石蜡基中质原油的燃料——润滑油型炼油企业,根据中国石化股份有限公司原油油种变化和适应市场发展的需求,上海高桥分公司到2007年以后除了加工大庆原油、海洋原油等低硫原油外,将主要加工含硫2.0%左右的含硫含酸进口原油。

由于常减压生产的减压蜡油和延迟焦化装置生产的焦化蜡油中含有较多的不饱和烃及硫、氮等有害的非烃化合物,这些产品无法达到催化裂化装置的要求。

为了使二次加工的蜡油达到催化裂化装置的要求,必须对焦化蜡油和减压蜡油进行加氢精制,因此上海高桥分公司炼油事业部进行原油适应性改造时,将原100万吨/年柴油加氢精制装置改造为100万吨/年蜡油加氢装置。

本装置的建设主要是为了催化裂化装置降低原料的硫含量和酸度服务。

本装置由中国石化集团上海工程有限公司设计,基础设计于2005年6月份完成,2005年8月份进行了基础设计审查,工程建设总投资2638.73万元,其中工程费用2448.74万元。

2006年7月降蜡油含硫量由原设计2.44%提高至3.28%,工程建设总概算增加820.8万元。

二、装置概况及特点1.装置规模及组成蜡油加氢精制装置技术改造原料处理能力为100万吨/年,年开工时数8400小时。

本装置为连续生产过程。

主要产品为蜡油、柴油、汽油。

蜡油加氢工艺流程

《蜡油加氢工艺流程》

蜡油加氢工艺是一种将蜡油经过加氢反应转化为高质量润滑基础油的工艺流程。

在这个流程中,蜡油首先被加热到适当的温度,然后通过一系列的反应器进行加氢反应,最终得到理想的润滑基础油产品。

在蜡油加氢工艺中,加氢反应是至关重要的步骤。

加氢反应是指在催化剂的作用下,通过加氢气体的作用,将蜡油中的不饱和分子转化为饱和分子的过程。

这个过程不仅可以降低蜡油的粘度,还可以提高其氧化稳定性和抗磨损性能,从而得到更高品质的润滑基础油。

蜡油加氢工艺流程中的催化剂选择也是非常重要的。

通常情况下,采用金属氧化物或硫化物作为催化剂,这些催化剂具有良好的加氢活性和稳定性,能够有效地促进加氢反应的进行。

除了加氢反应外,蜡油加氢工艺流程中还包括一系列的辅助步骤,如催化剂的再生和热积过程等。

这些步骤可以有效地提高工艺的效率和产品的质量,从而确保生产出符合规格要求的润滑基础油产品。

总的来说,蜡油加氢工艺流程是一种非常重要的润滑基础油生产工艺。

通过这个工艺流程,可以将低质量的蜡油转化为高质量的润滑基础油,为润滑油行业的发展做出重要贡献。

180万吨/年蜡油加氢裂化装置一、工艺流程选择1、反应部分流程选择A. 反应部分采用单段双剂串联全循环的加氢裂化工艺。

B. 反应部分流程选择:本装置采用部分炉前混氢的方案,即部分混合氢和原料油混合进入高压换热器后进入反应进料加热炉,另一部分混合氢和反应产物换热后与加热炉出口的混氢油一起进入反应器。

C. 本装置采用热高分流程,低分气送至渣油加氢脱硫后进PSA部分,回收此部分溶解氢。

同时采用热高分油液力透平回收能量。

因本装置处理的原料油流含量很高,氮含量较高,故设循环氢脱硫设施。

2、分馏部分流程选择A. 本项目分馏部分采用脱硫化氢塔-吸收稳定-常压塔出航煤和柴油的流程,分馏塔进料加热炉,优化分流部分换热流程。

采用的流程比传统的流程具有燃料消耗低、投资省、能耗低等特点。

B. 液化气的回收流程选用石脑油吸收,此法是借鉴催化裂化装置中吸收稳定的经验,吸收方法正确可靠,回收率搞。

具有投资少、能耗低、回收率可达95%以上等特点。

3、催化剂的硫化、钝化和再生A、本项目催化剂硫化拟采用干法硫化B、催化剂的钝化方案采用低氮油注氨的钝化方案C、催化剂的再生采用器外再生。

二、工艺流程简介1、反应部分原料油从原料预处理装置和渣油加氢裂化装置进入混合器混合后进入原料缓冲罐(D-101),经升压泵(P-101)升压后,再经过过滤(SR-101),进入滤后原料油缓冲罐(D-102)。

原料油经反应进料泵(P-102)升压后与部分混合氢混合,混氢原料油与反应产物换热(E-101),然后进入反应进料加热炉(F-101)加热,加热炉出口混氢原料和另一部分经换热后的混合氢混合,达到反应温度后进入加氢精制反应器(R-101),然后进入加氢裂化反应器(R-102),在催化剂的作用下,进行加氢反应。

催化剂床层间设有控制反应温度的急冷氢。

反应产物先与部分混合氢换热后再与混氢原料油换热后,进入热高压分离器(D-103)。

装置外来的补充氢由新氢压缩机(K-101)升压后与循环氢混合。

100×104t/a柴、蜡油加氢精制装置操作规程第一章装置概述第一节加氢工艺简介……………………………………………………4页第二节装置概况…………………………………………………………5页第二章加氢精制工艺原理第一节加氢工艺原理……………………………………………………7页第二节加氢精制反应机理………………………………………………8页第三章生产工艺过程第一节装置工艺流程简述………………………………………………12页第二节装置物料平衡及工艺操作条件…………………………………14页第三节催化剂性质及技术规格…………………………………………18页第四章装置生产工艺技术指标第一节原材料及产品质量………………………………………………20页第二节生产过程气体性质………………………………………………23页第三节装置消耗、能耗指标……………………………………………24页第四节装置生产控制分析………………………………………………27页第五章装置正常操作(岗位操作法)第一节氢气压缩机操作法………………………………………………28页第二节加热炉操作法……………………………………………………37页第三节反应系统操作法…………………………………………………43页第四节分馏系统操作法…………………………………………………50页第五节装置循环流程操作法……………………………………………54页第六节机泵操作法……………………………………………………57页第六章装置正常开工第一节装置的大检查…………………………………………61页第二节水电汽风引进装置……………………………………63页第三节装置试压与气密………………………………………65页第四节临氢系统升温干燥……………………………………70页第五节催化剂装填……………………………………………71页第六节催化剂预硫化…………………………………………74页第七节分馏系统引油升温循环………………………………77页第八节反应投料………………………………………………79页第七章装置正常停工…………………………………82页第八章装置主要控制及联锁自保……………………83页第一节装置主要控制回路……………………………………83页第二节装置联锁自保…………………………………………86页第九章装置事故处理…………………………………87页第一节装置停电紧急处理预案………………………………87页第二节装置停风紧急处理预案………………………………90页第三节装置停水紧急处理预案………………………………92页第四节装置停蒸汽紧急处理预案……………………………94页第五节装置停瓦斯紧急处理预案……………………………95页第六节重大工艺设备问题处理………………………………97页第十章环境保护…………………………………………102页第十一章劳动安全卫生…………………………………103页第十二章操作技术问答…………………………………108页附图:工艺流程设备平面图附表:设备一览表第一章加氢精制装置概述第一节加氢工艺简介催化剂加氢对于提高原油加工深度,合理利用石油资源,改善产品质量,提高轻质油收率以及减少大气污染都具有重要意义。

蜡油加氢工艺流程简介

一、反应部分

自罐区来的混合蜡油经泵升压后先进行换热,再经自动反冲洗过滤器过滤后进入滤后原料缓冲罐,滤后原料油由反应进料泵抽除升压后,先于换热后的混氢混合,再与反应产物进行换热,换热后进入加热炉至要求温度,自上而下流经加氢精制反应器。

在反应器中,原料油和氢气在催化剂作用下,进行加氢脱硫、脱氮、烯烃饱和等精制反应。

从加氢精制反应器出来的反应产物与混氢原料换热后,进入热高分罐进行气液分离,热高分罐顶部出来的气相先与混氢换热后进入反应产物空冷器,冷却至50℃左右进入冷高分罐进行油、水、气三相分离。

为了防止加氢反应生成的硫化氢和氨在低温下生成铵盐,堵塞高压空冷器的管束,在空冷器前注入脱氧水。

冷高分罐顶部的气体经循环氢分液器分液后进入循环氢脱硫塔进行脱硫。

自富液再生装置来的贫胺液经泵升压后进入循环氢脱硫塔,与自塔顶部进入的循环氢进行逆向接触、反应,脱硫后的循环氢自塔顶进入循环氢压缩机入口分液罐,罐顶出来的循环氢经循环氢压缩机升压后,与经压缩后的新氢混合,返回到反应系统。

循环氢脱硫塔塔底出来的富液经闪蒸后自压至催化的富液再生装置进行再生。

从热高分罐底部出来的热高分油经减压后进入热低分罐,在热低分罐中再次进行气液分离,热低分罐顶部的气体经冷却后进入冷低分罐,热低分油自压进入脱丁烷塔。

冷高分罐及冷低分罐底部出来的含硫污水经减压后,自压送至污水汽提装置进行无害化处理。

冷低分油则在与产品柴油进行换热后,进入脱丁烷塔。

冷低分气自压送往催化装置吸收塔入口。

二、分馏部分

冷、热低分油自压进入脱丁烷脱除含硫气体,塔下部设有汽提蒸汽,汽提所用的过热蒸汽来自加热炉对流段。

脱丁烷塔顶油气经冷凝冷却后进入脱丁烷塔顶回流罐,回流罐底部液体全部作为回流返回塔顶,回流罐顶的含硫气体自压送往焦化气压机的入口。

从塔底出来的脱丁烷塔底油经泵增压后,先与产品蜡油进行换热后,再经分馏塔进料加热炉升温至需要的温度后进入分馏塔。

分馏塔设有一个中段回流和一个侧线(柴油),塔下部设有汽提蒸汽,汽提所用的过热蒸汽来自加热炉对流段。

分馏塔顶油气经冷凝冷却后进入塔顶加流罐,罐顶少量油气送至火炬,罐底轻油用塔顶回流泵抽出,一部分作为回流打入分馏塔顶部,另一部分作为石脑油产品送至罐区。

从分馏塔中部抽出一股侧线(柴油),进入柴油汽提出轻组份后由泵抽出,经换热冷却后作为柴油产品送至罐区。

从分馏塔底部抽出的塔底油,经换热冷却后,作为产品蜡油送至罐区。