热轧带钢冷却过程中的相变模拟

- 格式:ppt

- 大小:5.71 MB

- 文档页数:63

Q235B热轧带钢的冷却相变行为及热轧工艺研究摘要:通过对Q235B带钢的高温相变平衡温度及相变开始温度的研究,并根据静态再结晶细化晶粒的原理,制定了适合Q235B带钢的热轧轧制工艺,并有效解决了Q235B厚规格屈服强度、抗拉强度及延伸率偏低等问题。

关键词:相变平衡温度、相变开始温度、贝氏体转变、静态再结晶1前言Q235B作为热轧板材中最普通、使用最广泛的钢种,在我国的每年产量至少在4亿吨以上,因其生产工艺相对较简单,大多数钢厂,尤其是技术力量相对较薄弱的民营企业普遍用该钢种作为主要的热轧板材产品,且大多以粗放式生产为主。

国内外鲜有报道对其热轧阶段的冷却相变行为进行充分的研究,导致指导生产的理论知识缺失,钢材(尤其是厚规格产品)经常出现批量的强度偏低、冷弯脆断、延伸率不符等问题,从而导致生产成本上升,无法及时兑现订单,严重影响公司产品形象。

本文以国内某钢厂(下称:S厂)Q235B板材为例,研究了其在热轧过程中的冷却相变行为,为Q235B产品,尤其是厚规格产品的生产提供了充分的实际保障和理论依据,提高了产品的一等品率,创造了良好的经济效益和社会效益。

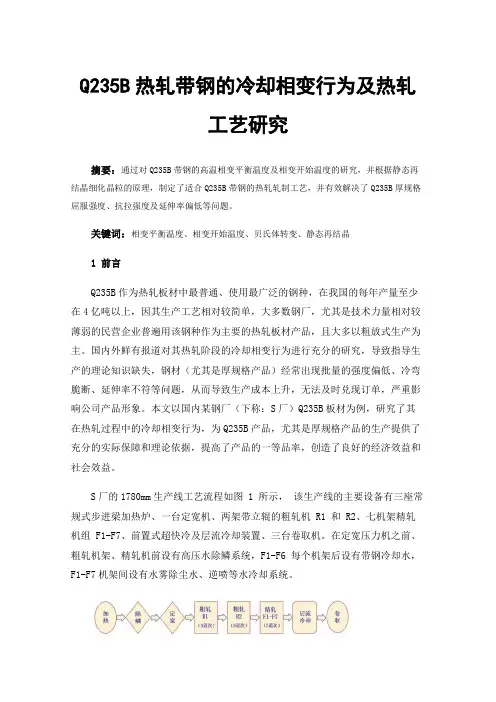

S厂的1780mm生产线工艺流程如图 1 所示,该生产线的主要设备有三座常规式步进梁加热炉、一台定宽机、两架带立辊的粗轧机 R1 和 R2、七机架精轧机组 F1-F7、前置式超快冷及层流冷却装置、三台卷取机。

在定宽压力机之前、粗轧机架、精轧机前设有高压水除鳞系统,F1-F6 每个机架后设有带钢冷却水,F1-F7机架间设有水雾除尘水、逆喷等水冷却系统。

图1 S厂1780mm生产线工艺流程图2Q235B冷却过程相变初步分析Q235B 板坯在加热过程中主要发生奥氏体(用符号γ表示)晶粒长大和均匀成分。

随后经过粗、精轧机的轧制,该过程主要发生高温奥氏体区的再结晶及由再结晶引起奥氏体晶粒细化、碳氮化合物的析出以及低温奥氏体区的应变累积效应等。

当带钢出精轧机后,轧后冷却过程中首先发生的是奥氏体晶粒的长大,经由层冷达到奥氏体相变平衡温度以下发生相变,相变结束后铁素体晶粒长大。

热轧带钢精轧过程考虑相变的轧制力模型一、热轧带钢的概述热轧带钢是指在高温条件下,将钢坯经过多次轧制、拉伸、压制等工艺,使其变成具有一定形状和尺寸的薄板材料。

热轧带钢具有高强度、优良的塑性和韧性等特点,广泛应用于建筑、汽车、机械等领域。

二、精轧过程的作用精轧是指在冷却后对热轧带钢进行再次轧制,以改善其表面质量和尺寸精度。

精轧可以消除热处理留下的残余应力和变形,提高带钢的硬度和强度,并且可以使其表面更加光滑,减少表面缺陷。

三、相变对精轧过程的影响相变是指材料在经历温度或应力变化时发生的晶格结构改变。

因为在热处理过程中,热轧带钢会发生相变现象,在精轧过程中也会出现相同的情况。

这些相变对精轧过程产生了很大影响。

四、考虑相变的轧制力模型为了更好地控制精轧过程中的变形和质量,需要建立一个考虑相变的轧制力模型。

该模型可以预测在不同温度下带钢的变形和力学性能,从而指导精轧工艺的优化。

1. 建立相变模型首先,需要建立一个相变模型来描述材料在温度或应力变化时发生的晶格结构改变。

这个模型可以使用热力学理论、相图等方法进行建立。

2. 考虑相变对材料性能的影响接下来,需要考虑相变对材料性能的影响。

不同的相变会导致材料硬度、强度、塑性等性能发生改变,因此需要根据具体情况进行分析和计算。

3. 建立轧制力模型最后,在考虑了相变对材料性能的影响后,可以建立一个轧制力模型来预测在不同温度下带钢的变形和力学性能。

这个模型可以使用有限元方法等数值计算方法进行求解。

五、精轧过程中的控制策略通过建立考虑相变的轧制力模型,可以指导精轧过程中的控制策略。

具体控制策略包括:1. 温度控制根据轧制力模型的预测结果,可以调整带钢的温度,以保证其在精轧过程中的变形和质量符合要求。

2. 轧辊设计轧辊的设计也非常重要,需要根据带钢的材料性质和精轧过程中的力学特点进行优化。

例如,在考虑了相变对材料性能的影响后,可以采用不同形状和材料的轧辊来实现更好的精轧效果。

非合金钢热轧薄宽钢带的变形行为与冷却过程模拟热轧薄宽钢带是一种常见的金属制品,广泛应用于建筑、汽车、家电等行业。

为了提高钢带的力学性能和加工性能,了解其变形行为和冷却过程对钢带性能的影响至关重要。

本文将探讨非合金钢热轧薄宽钢带的变形行为与冷却过程模拟的相关内容。

首先,对于非合金钢热轧薄宽钢带的变形行为,研究重点主要包括塑性变形行为和应变硬化行为。

塑性变形是指钢带在外力作用下发生屈服和流动,产生塑性变形。

而应变硬化是指钢带的应变与应力之间呈现出非线性关系,随着应变的增加,钢带的抗力也随之增大。

了解变形行为有助于优化热轧工艺参数、提高钢带的强度和韧性。

其次,冷却过程对非合金钢热轧薄宽钢带的性能具有重要影响。

冷却过程一般分为空冷和水冷两种方式。

空冷是指钢带在室温下自然冷却,而水冷则是通过水冷却设备对钢带进行快速冷却。

冷却过程可以影响钢带的组织结构和性能,例如冷却速率的不同会导致钢带的硬度和强度产生变化。

因此,模拟非合金钢热轧薄宽钢带的冷却过程有助于优化工艺参数,提高产品质量和性能。

为了研究非合金钢热轧薄宽钢带的变形行为与冷却过程,可以借助数值模拟方法进行模拟和分析。

数值模拟方法可以基于材料的力学行为和热力学参数,通过数学和计算机方法确定钢带的变形行为和冷却过程。

其中,有限元方法是一种常用的数值模拟方法,可以通过将钢带划分为小元素,建立数学模型,模拟钢带在力学和热力学作用下的变形和冷却过程。

通过优化数值模型和参数,可以分析钢带的力学性能和冷却效果。

在进行数值模拟之前,首先需要确定非合金钢热轧薄宽钢带的物理性质和材料参数。

这些参数包括钢带的材料硬度、强度、塑性应变和热传导系数等,这些参数可以通过实验和测量获得。

接下来,需要建立合适的数学模型和边界条件,将钢带划分为小元素,定义材料参数,并考虑外力和热力学的作用。

然后,通过求解数学模型的方程,可以获得钢带在变形和冷却过程中的应力、应变和温度分布等信息。

通过数值模拟方法,可以分析非合金钢热轧薄宽钢带在变形和冷却过程中的力学行为和热力学性能。

20CrMnTiH连续冷却相变预测模型

杨婷;段路昭;刘需;白丽娟;张雲飞;孙力

【期刊名称】《特殊钢》

【年(卷),期】2024(45)1

【摘要】采用DIL805型淬火变形膨胀仪测定了三种不同成分20CrMnTiH实验钢在不同冷却速度下的热膨胀曲线,对室温显微组织进行观察,并绘制连续冷却转变(CCT)曲线。

实验结果表明:成分波动主要影响20CrMnTiH钢冷却转变过程中贝氏体与马氏体相变冷却区间,对临界相变温度影响较小。

采用K-M方程拟合了三种实验钢的马氏体相变动力学参数。

结合优化的Li经验模型及临界转变温度的回归关系式,建立了20CrMnTiH钢在连续冷却过程中的铁素体、珠光体与贝氏体的相变预测模型,成功预测了成分波动对实验钢CCT曲线的影响。

进而,采用有限元分析方法建立了20CrMnTiH钢端淬仿真模型,较好地预测成分波动对实验钢淬透性的影响,此方法可为齿轮钢的成分优化设计与合理选材提供参考。

【总页数】5页(P82-86)

【作者】杨婷;段路昭;刘需;白丽娟;张雲飞;孙力

【作者单位】河钢材料技术研究院

【正文语种】中文

【中图分类】TG142

【相关文献】

1.热轧带钢层流冷却过程中温度与相变耦合预测模型

2.再加热温度对Nb微合金化钢筋连续冷却相变及组织与性能的影响

3.30MnNiCuMoB-RE铸钢的连续冷却相变动力学研究

4.Cr-Ni-Cu桥梁耐候钢的连续冷却相变及其组织和硬度

5.SLD-MAGIC钢的连续冷却转变行为及珠光体相变动力学研究

因版权原因,仅展示原文概要,查看原文内容请购买。

金属材料热处理过程中相变行为的数值模拟研究热处理是金属材料加工的重要工艺之一,通过对金属材料的加热和冷却控制,可以显著改变其微观组织和性能。

在热处理过程中,相变行为是十分关键的,它决定了材料的最终性能。

然而,由于相变行为受到多种因素的影响,并且其过程复杂难以观测,因此需要借助数值模拟方法来研究金属材料热处理过程中的相变行为。

数值模拟是一种能够在计算机上通过数学和物理模型对实际过程进行模拟和计算的方法,它能够提供热处理过程中相变行为的细节,揭示其中的规律和机理。

下面将介绍金属材料热处理过程中相变行为的数值模拟研究的方法和应用。

一、数值模拟方法1. 宏观尺度的数值模拟方法:宏观尺度的数值模拟方法主要通过有限元法(Finite Element Method,FEM)来模拟金属材料的热处理过程。

FEM将材料划分为有限数量的小单元,针对每个单元的温度场进行计算,并考虑材料的热传导和相变等物理过程,最终得到整个材料的温度分布和相变行为。

2. 微观尺度的数值模拟方法:微观尺度的数值模拟方法主要通过分子动力学模拟(Molecular Dynamics,MD)或相场模拟(Phase Field Method,PFM)来研究金属材料的热处理过程。

MD模拟基于牛顿力学原理对原子级别的运动进行模拟,可以揭示金属材料的微观结构演化和相变行为。

PFM模拟则通过描述相场变量的演化方程来模拟金属材料的相变行为。

二、数值模拟应用1. 相变行为的数值模拟:通过数值模拟方法,可以模拟不同温度下金属材料的相变行为,指导热处理工艺的设计和优化。

例如,可以通过模拟金属材料的冷却速率对其固溶体析出相变行为进行研究,以获得理想的细化效果。

2. 微观组织演化的数值模拟:热处理过程中,金属材料的微观组织演化对其性能有着重要影响。

利用数值模拟方法可以研究热处理过程中材料晶粒的长大、残余应力的分布等问题,为合理设计热处理工艺提供依据。

3. 应变和应力的数值模拟:热处理过程中,金属材料会发生体积变化和应力分布的改变,这对材料的性能和变形行为都有重要影响。

层流冷却过程中带钢温度场的数值模拟王洪彬1¹孙正旭1孙丽荣1苏艳萍2(1:莱芜钢铁集团有限公司板带厂 莱芜271126;2:北京科技大学高效轧制国家工程研究中心 北京100083)摘要 建立了温度与相变耦合的二维有限差分预测模型,并对带钢轧后冷却过程带钢厚度和宽度方向的温度场进行了模拟计算。

根据连续等温转变实验曲线,采用A v ram i 方程和Sche il 的可加性法则来计算带钢相变潜热,实现温度和相变耦合求解,计算结果和现场实测结果吻合。

关键词 热轧带钢 有限差分 层流冷却 温度分布中图分类号 TG 335 文献标识码ASi m ulati on of Te mperat ure Distributionof Stri p Duri ng La m inar Cooli ngW ang Hongbin 1Sun Zhengxu 1Sun L irong 1Su Y anp i n g1(1:Lai w u Iron and Steel Group Co .,Ltd .Shandong 271126;2:N ational Eng i n eering Researc h Center for Advanced Ro lling .UST Be iji n g ,Be ijing 100083)AB STRACT A t w o -di m ensi onal te mperature and phase transfor m ation coupli ng predicti on model based on f-i n ite d ifference m et hod w as establi shed to ca lcu l a te the te m perature distr i buti on o f hot ro ll ed str i p coo l ed on run -ou t tab le a l ong thickness and w idt h d irec tion .Based on TTT curve ofm a terial st udied ,A vra m i equati on and Sche il addi-t iv it y rule we re applied to predict t he l a tent heat of phase transf o r m ati on ,and the coup li ng so lv i ng o f te m pera t ure and phase transfor m ation w as carr i ed out .The resu lts o f si m u lati on m atch we ll w ith actua lm easure m en t on spot .K EY W ORDSH o t roll ed strip F inite difference L a m i nar coo li ng T e mperature d i str i bu ti on1 前言对于带钢的热连轧过程来说,温度是直接影响轧制产品的尺寸精度和机械性能的重要因素之一。

第40卷 第4期 2005年4月钢铁Iron and SteelVol.40,No.4 April 2005热轧板带钢冷却过程中热力耦合计算及变形分析韩 斌1, 佘广夫2, 焦景民2, 张中平2, 刘相华1, 王国栋1(1.轧制技术及连轧自动化国家重点实验室(东北大学),辽宁沈阳110004;2.攀枝花钢铁(集团)公司热轧厂,四川攀枝花617062)摘 要:采用有限元分析工具ANSYS ,利用不同的表面传热系数,进行了热轧板带钢在常规强制对流层流冷却(冷却速度在30℃/s 左右)以及超快速冷却(UFC ,短时冷却速度可达300℃/s 以上)情况下的热力耦合分析,计算出带钢在不同冷却强度下温度与应力的二维分布,在此基础上进行了残余应力及由此引起变形的理论分析。

通过比较分析的结果,初步得出UFC 的适用范围。

关键词:层流冷却;UFC ;温度场;应力场;有限元;残余应力;变形中图分类号:TG335.11 文献标识码:A 文章编号:0449-749X (2005)04-0039-04Thermo-mechanical Coupling Simulation and DeformationAnalysis for Hot Strip in Cooling ProcessHAN Bin 1, SHE Guang-fu 2, JIAO Jing-min 2, ZHANG Zhong-ping 2,LIU Xiang-hua 1,WANG Guo-dong 1(1.The State Key Laboratory of Rolling and Automation ,Northeastern University ,Shenyang 110004,China ;2.Hot Strip Mill of Panzhihua Iron and Steel Co.,Panzhihua 617062,China )Abstract :For two typical cooling process of hot strip ,usual forced convection laminar cooling (cooling rate is about 30℃/s )and UFC (ultra fast cooling ,cooling rate could be greater than 300℃/s ),the thermo-mechanical coupling field was simulated by ANSYS FEM software with different surface convection coefficient.2-D temperature field and stress field under different cooling rate were calculated ,then the residual stress and deformation caused by residual stress were analyzed theo-retically.By comparing the analytical results of two cooling patterns ,a preliminary applicable condition for UFC was ob-tained.Key words :laminar cooling ;UFC ;temperature field ;stress field ;FEM ;residual stress ;deformation基金项目:国家自然科学基金资助项目(50104004)作者简介:韩 斌(1970-),男,博士生; E-mail :hanbinxh@ ; 修订日期:2004-07-22随着生产技术的发展,新产品开发力度不断提高,很多新的高强度级别钢板需要同时具有高强度和良好冷成型性,因此双相或多相的塑性铁素体和贝氏体、马氏体与残余奥氏体的混合显微组织成为追求的目标。

热轧带钢冷却过程中的相变模拟热轧带钢是一种经过高温轧制的金属带材,其冷却过程中会发生相变。

相变是物质由一种状态转变为另一种状态的过程,它在材料的性质和微观结构上产生显著的变化。

热轧带钢冷却过程中的相变模拟可以帮助我们了解相变过程中的温度分布、组织演变以及力学性能的变化,从而优化制备工艺,提高产品质量。

热轧带钢冷却过程中的相变主要包括固溶相变、铁素体相变和贝氏体相变等。

固溶相变是指在固体内部发生的原子或分子的位置重新排列,使得固溶体的晶格结构发生改变。

固溶相变温度与合金成分、冷却速度等因素密切相关。

铁素体相变是指钢中的铁素体晶格结构在一定条件下发生转变,形成不同的铁素体类型。

贝氏体相变是钢中的铁素体通过高温下的变形和固溶处理引起的一种非等温相变。

为了模拟热轧带钢冷却过程中的相变,可以采用热力学模型和相变动力学模型结合的方法。

热力学模型可以用来预测固相和液相的存在区域,通过计算各相的浓度分布,可以确定相变过程中的温度和成分变化。

相变动力学模型可以用来描述相变的速率和机制,通过求解相变动力学方程组,可以得到相变过程中的组织演变和界面移动速度。

热力学模型常用的方法有相图预测法和计算热力学平衡法。

相图预测法通过构建合金相图,根据温度、成分和压力等参数,预测淬火过程中的固溶相变和铁素体相变。

计算热力学平衡法基于热力学平衡条件,利用计算热力学软件(如Thermo-Calc)进行计算,得到相变温度和相变前后的成分分布。

相变动力学模型常用的方法有相场模型和相变动力学模型。

相场模型是一种连续的描述相变界面演变的方法,通过求解相场方程,可以得到相变过程中的界面形貌和移动速度。

相变动力学模型基于相变的体积应变、扩散和表面扩散等物理机制,利用动力学方程描述相变过程,通过求解相变动力学方程组,可以得到相变过程中的组织演变和界面移动速度。

为了进行热轧带钢冷却过程中的相变模拟,需进行以下步骤:1.构建材料模型,确定材料的物理性质和热力学参数,如材料的热导率、比热容等。

低合金钢热轧窄钢带的室温变形行为模拟及优化概述:低合金钢热轧窄钢带是一种重要的工程材料,在现代制造业中广泛应用于汽车、航空航天等领域。

为了改善其材料性能,优化其机械性能和加工过程至关重要。

本文将探讨低合金钢热轧窄钢带在室温下的变形行为模拟以及如何实现优化。

1. 室温变形行为模拟:研究低合金钢热轧窄钢带在室温下的变形行为模拟是了解其材料性能和加工过程的基础。

室温下的变形行为模拟可以通过有限元分析(FEA)等计算模型进行。

为了准确模拟室温下的变形行为,利用材料参数如应力-应变曲线、崩裂应力等进行建模,并结合实际试验数据予以验证。

2. 变形行为优化的方法:为了优化低合金钢热轧窄钢带的变形行为,可以采用以下方法:a. 材料参数优化:通过调整材料的化学成分和热处理工艺,可以改变材料的结构和性能。

例如,通过调整碳含量、合金元素含量以及退火工艺,可以获得更理想的变形行为。

b. 温度控制优化:控制加工温度可以对低合金钢热轧窄钢带的变形行为产生显著影响。

合理控制加工温度可以提高材料的塑性变形能力,减小应力集中和变形均匀性问题。

c. 加工工艺优化:改变加工工艺,如轧制过程中的轧制速度、轧制力和轧制次数等参数的优化,可以改善低合金钢热轧窄钢带的变形行为。

合理的加工工艺可以减少应力集中,提高材料的塑性形变能力,并改善材料的性能。

3. 实验验证和仿真模拟:为了验证模拟结果和优化策略的有效性,需要进行实验验证和仿真模拟。

通过不同的实验测试,如拉伸试验、压缩试验等,可以获取低合金钢热轧窄钢带的力学性能参数。

同时,利用有限元分析等仿真方法模拟不同变形条件下的变形行为,以验证模拟结果的准确性。

4. 结果分析与总结:根据实验验证和仿真模拟的结果,可以对低合金钢热轧窄钢带的室温变形行为进行分析和总结。

通过对不同优化策略的比较,可以评估其对材料性能的影响和适用性。

并根据实验和模拟的结果提出进一步改进和优化的建议。

结论:本文综述了低合金钢热轧窄钢带的室温变形行为模拟及优化的方法和技术。

热轧带钢精轧过程考虑相变的轧制力模型热轧带钢是一种重要的金属材料,其制造过程中需要经历多道工序,其中包括精轧工序。

在精轧过程中,为了保证钢材的精度和质量,必须考虑相变对轧制力的影响。

因此,热轧带钢精轧过程需要考虑相变的轧制力模型。

首先,需要了解相变与轧制力之间的关系。

相变是固体材料在温度和压力的变化下发生的物理变化,例如固-液相变、固-固相变等。

在热轧带钢精轧过程中,随着温度和压力的变化,钢材中可能会发生相变。

相变会导致材料的力学性质发生变化,进而影响轧制力的大小。

钢材的轧制力决定了轧制过程的稳定性和钢材形变的能力。

因此,在进行热轧带钢精轧时,必须考虑相变的影响,以便预测和控制轧制力的大小。

目前,存在多种基于相变的轧制力模型。

这些模型建立在相变对材料性能和力学行为的影响上,以预测轧制力的大小。

其中,最常用的模型是基于热力学和动力学的相变模型。

在热力学相变模型中,假设材料的相变取决于温度和化学势。

当材料处于相变点附近时,该模型能够预测材料的相转变温度、相变焓和相平衡状态。

在轧制力模型中,相变的温度和化学势作为输入变量,可以预测轧制力的变化。

动力学相变模型则考虑相变的过程和动力学机制。

这些模型使用DSC、TGA等实验数据,以及多相转变动力学理论和前处理技术,分析相转变的动力学行为。

该模型基于材料的微观结构与晶体发展规律来预测材料的变形能力和轧制力量的大小。

在实际的热轧带钢精轧生产中,相变的轧制力模型能够帮助厂家确定适当的轧制参数和轧辊设计,以确保钢材的精度和质量。

此外,该模型还可以优化生产过程,减少能源消耗和污染排放,提高生产效率和经济效益。

总而言之,相变的轧制力模型是热轧带钢精轧过程中的一个重要理论基础。

通过考虑相变对材料性能和轧制力的影响,可以更好地掌握轧制过程和材料的特性,提高生产效率和产品质量。

钢中的热处理相变行为与力学性能模拟与优化钢是一种重要的结构材料,具有优异的力学性能。

热处理是钢材加工的重要环节之一,通过热处理可以改变钢的微观结构和力学性能。

而了解钢中的热处理相变行为,并通过模拟与优化控制热处理过程,可以进一步提高钢材的力学性能。

本文将探讨钢中的热处理相变行为以及通过模拟与优化实现钢材力学性能的提升。

一、钢中的热处理相变行为钢材在加热和冷却过程中会发生热处理相变,这些相变对钢的组织结构和力学性能有着重要影响。

常见的热处理相变包括奥氏体转变、铁素体形成等。

在加热过程中,钢材会由室温下的铁素体相变为奥氏体相,而在冷却过程中则会发生相反的相变。

钢中的热处理相变行为与钢材中的合金元素有着密切关系。

不同合金元素的加入会引起钢材中的相变温度发生变化,从而影响钢材的组织结构和力学性能。

我们需要通过实验和模拟方法来研究热处理过程中的相变行为,以便更好地控制钢材的力学性能。

二、力学性能模拟的意义与方法钢材的力学性能是指钢材在外力作用下的应力-应变关系以及力学特性。

模拟钢材的力学性能可以帮助我们预测钢材材料的性能,为热处理工艺的优化提供依据。

现代计算机技术允许我们通过数值模拟方法来研究钢材的力学性能。

其中,有限元方法是一种常用的数值模拟手段。

通过建立钢材的有限元模型,并在计算机中进行数值计算,可以模拟钢材在外力作用下的应力-应变关系。

这种模拟方法可以帮助我们理解钢材的力学性能,为热处理工艺的优化提供指导。

三、热处理工艺的优化热处理工艺的优化是指通过调整热处理的条件和参数,达到改善钢材力学性能的目的。

通过模拟和优化热处理过程,我们可以准确预测钢材的组织结构、硬度、强度等力学性能指标,从而为热处理工艺的设计提供指导。

在热处理工艺的优化中,我们需要考虑多个参数的影响,如温度、保温时间、冷却速度等。

通过模拟计算,我们可以尝试不同参数的组合,预测钢材在不同条件下的力学性能。

通过对优化结果的分析和比较,我们可以找到最佳的热处理工艺方案,以提高钢材的力学性能。

热轧带钢精轧过程考虑相变的轧制力模型一、引言热轧带钢精轧是将带钢在高温下进行连续轧制,以获得各种规格的带钢产品。

在热轧带钢精轧过程中,相变是一个重要的因素,它会对轧制力产生影响。

因此,研究相变对轧制力的影响,建立相应的轧制力模型,对于提高带钢轧制过程的精度和效率具有重要意义。

二、相变对轧制力的影响相变是指物质在温度或压力变化的条件下发生某种结构性质的改变。

在热轧带钢精轧过程中,常见的相变包括奥氏体相变、铁素体相变等。

这些相变会引起材料的晶体结构和力学性能发生明显的变化,从而对轧制力产生影响。

相变对轧制力的影响主要表现在两个方面,即相变过程中的变形应力和相变后的组织结构。

1. 相变过程中的变形应力在相变过程中,由于晶格结构的重排和原子间距的变化,会产生变形应力。

这些变形应力对轧制力产生的影响是很复杂的,不同相变类型和条件下的变形应力也不相同。

研究相变过程中的变形应力对于理解相变对轧制力的影响具有重要意义。

2. 相变后的组织结构相变后的组织结构对轧制力的影响是通过影响材料的力学性能来实现的。

不同的相变类型会导致不同的组织结构变化,从而对轧制力产生不同的影响。

例如,奥氏体相变后的组织结构具有较高的强度和韧性,而铁素体相变后的组织结构则具有较低的强度和韧性。

因此,相变后的组织结构将直接影响到带钢的变形性能和轧制力的大小。

三、建立考虑相变的轧制力模型为了研究相变对轧制力的影响,需要建立相应的轧制力模型。

考虑到相变过程中的变形应力和相变后的组织结构对轧制力的影响,可以将模型分为两个部分,即变形应力模型和组织结构模型。

1. 变形应力模型变形应力模型是描述相变过程中的变形应力与轧制力之间关系的数学模型。

根据应变硬化理论和相应的实验数据,可以建立相变过程中的变形应力模型。

这个模型将考虑相变类型、温度、变形速率等因素对变形应力的影响,从而准确地预测相变过程中的变形应力。

2. 组织结构模型组织结构模型是描述相变后的组织结构与轧制力之间关系的数学模型。

钢中的热处理相变行为模拟钢材是一种重要的工业材料,其性能受热处理工艺的影响。

热处理相变行为模拟是研究钢材热处理过程中相变行为的重要方法。

本文将介绍钢中的热处理相变行为模拟及其在工程中的应用。

1. 模拟方法热处理相变行为模拟是通过计算机模拟来模拟钢材的热处理过程中的相变行为。

常用的模拟方法包括热力学模拟、热传导模拟和相变动力学模拟等。

1.1 热力学模拟热力学模拟是通过计算一系列热力学参数来预测钢材在不同温度和压力下的相变行为。

其中包括相图计算、相平衡计算和相变转变热计算等。

这些热力学参数可以帮助研究人员预测钢材在热处理过程中的相变行为,从而优化热处理工艺。

1.2 热传导模拟热传导模拟是通过计算传导热流来模拟钢材在热处理过程中的温度分布。

通过考虑钢材的导热性、热辐射和热对流等因素,可以预测钢材在热处理过程中的温度变化情况。

这对于热处理工艺的优化和控制非常重要。

1.3 相变动力学模拟相变动力学模拟是通过计算相变过程中的扩散行为来模拟钢材的相变行为。

通过考虑钢材中的晶体结构、原子迁移和晶体生长等因素,可以预测钢材在热处理过程中的相变行为。

这对于了解钢材相变过程的机理非常有帮助。

2. 应用领域热处理相变行为模拟在钢材工程中具有广泛的应用。

2.1 工艺优化通过相变行为模拟,可以对钢材的热处理工艺进行优化。

比如,可以预测钢材在不同温度和时间条件下的相变转变热,从而优化热处理过程中的加热和冷却速率,以提高材料的性能。

2.2 材料设计相变行为模拟可以帮助工程师设计新的钢材材料。

通过预测不同合金元素在钢材中的相变行为,可以调整钢材的化学成分,以获得具有特定性能的材料。

2.3 热处理参数控制热处理相变行为模拟可以帮助工程师准确控制热处理参数。

通过模拟不同加热和冷却速率下的相变行为,可以确定最佳的热处理参数,以获得理想的材料性能。

3. 挑战与机遇热处理相变行为模拟虽然在钢材工程中应用广泛,但仍然面临一些挑战。

比如,模型的建立需要准确的实验数据来验证,数据的获取相对困难;同时,模拟过程中的计算复杂度较高,需要大量的计算资源。