铸造工艺设计实例

- 格式:doc

- 大小:30.50 KB

- 文档页数:6

典型铸铁件铸造工艺设计与实例叙述铸造生产中典型铸铁件一一气缸类铸件、圆筒形铸件、环形铸件、球墨铸铁曲轴、盖类铸件、箱体及壳体类铸件、阀体及管件、轮形铸件、锅形铸件及平板类铸件的铸造实践。

内容涉及材质选用、铸造工艺过程的主要设计、常见主要铸造缺陷及对策等。

第1章气缸类铸件1.1低速柴油机气缸体1.1.1 一般结构及铸造工艺性分析1.1.2 主要技术要求1.1.3 铸造工艺过程的主要设计1.1.4 常见主要铸造缺陷及对策1.1.5 铸造缺陷的修复1.2中速柴油机气缸体1.2.1 一般结构及铸造工艺性分析1.2.2 主要技术要求1.2.3 铸造工艺过程的主要设计1.3空气压缩机气缸体1.3.1 主要技术要求1.3.2 铸造工艺过程的主要设计第2章圆筒形铸件2.1 气缸套2.1.1 一般结构及铸造工艺性分析2.1.2 工作条件2.1.3 主要技术要求2.1.4 铸造工艺过程的主要设计2.1.5 常见主要铸造缺陷及对策2.1.6 大型气缸套的低压铸造2.1.7 气缸套的离心铸造2.2冷却水套2.2.1 一般结构及铸造工艺性分析2.2.2 主要技术要求2.2.3 铸造工艺过程的主要设计2.2.4 常见主要铸造缺陷及对策2.3烘缸2.3.1 结构特点2.3.2 主要技术要求2.3.3 铸造工艺过程的主要设计2.4活塞2.4.1 结构特点2.4.2 主要技术要求2.4.3 铸造工艺过程的主要设计2.4.4 砂衬金属型铸造第3章环形铸件3.1活塞环3.1.1 概述3.1.2 材质3.1.3 铸造工艺过程的主要设计3.2 L形环3.2.1 L形环的单体铸造3.2.2 L形环的筒形铸造第4章球墨铸铁曲轴4.1 主要结构特点4.1.1曲臂与轴颈的连接结构4.1.2 组合式曲轴4.2主要技术要求4.2.1 材质4.2.2 铸造缺陷4.2.3 质量检验4.2.4 热处理4.3铸造工艺过程的主要设计4.3.1 浇注位置4.3.2 模样4.3.3 型砂及造型4.3.4 浇冒口系统4.3.5 冷却速度4.3.6 熔炼、球化处理及浇注4.4 热处理4.4.1 退火处理4.4.2 正火、回火处理4.4.3 调质(淬火与回火)处理4.4.4 等温淬火4.5常见主要铸造缺陷及对策4.5.1 球化不良及球化衰退4.5.2 缩孔及缩松4.5.3 夹渣4.5.4 石墨漂浮4.5.5 皮下气孔4.6大型球墨铸铁曲轴的低压铸造第5章盖类铸件5.1柴油机气缸盖5.1.1 一般结构及铸造工艺性分析5.1.2 主要技术要求5.1.3铸造工艺过程的主要设计5.2空气压缩机气缸盖5.2.1 一般结构及铸造工艺性分析5.2.2 主要技术要求5.2.3 铸造工艺过程的主要设计5.3其他形式气缸盖5.3.1 一般结构5.3.2 主要技术要求5.3.3铸造工艺过程的主要设计第6章箱体及壳体类铸件6.1大型链轮箱体6.2增压器进气涡壳体6.3排气阀壳体6.4球墨铸铁机端壳体6.5球墨铸铁水泵壳体6.6球墨铸铁分配器壳体第7章阀体及管件7.1灰铸铁大型阀体7.2灰铸铁大型阀盖7.3球墨铸铁阀体7.4管件7.5球墨铸铁螺纹管件7.6球墨铸铁管卡箍7.6.1 主要技术要求7.6.2 铸造工艺过程的主要设计7.6.3 常见主要铸造缺陷及对策第8章轮形铸件8.1 飞轮8.2调频轮8.3中小型轮形铸件8.4球墨铸铁轮盘第9章锅形铸件9.1大型碱锅9.2中小型锅形铸件第10章平板类铸件10.1大型龙门铳床落地工作台10.2大型立式车床工作台10.3大型床身中段10.4 大型底座中国机械工业出版社精装16开定价:299元。

铸造工艺图及设计实例汇报人:日期:•铸造工艺图概述•铸造工艺图绘制技巧•铸造工艺图设计实例目录•铸造工艺图优化建议与展望01铸造工艺图概述铸造工艺图是用于描述铸造生产过程中各项工艺参数、设备、材料等信息的图纸。

定义指导铸造生产过程,确保产品质量,提高生产效率,降低生产成本。

作用定义与作用确保图纸上的数据和信息准确无误,符合实际生产情况。

图纸应包含所有必要的工艺参数、设备、材料等信息,不遗漏任何细节。

图纸应清晰易懂,方便操作人员理解和执行。

遵循行业标准和规范,确保图纸的可读性和可操作性。

准确性完整性清晰性标准化确定生产工艺流程根据产品结构和材料,确定铸造生产的工艺流程,包括造型、浇注、冷却、落砂等环节。

绘制铸造工艺图在零件图的基础上,绘制铸造工艺图,包括造型方法、浇注系统、冒口、冷铁、浇口等工艺参数的设计和布置。

输出和归档将审核通过的铸造工艺图输出并归档,以备后续生产和检验使用。

确定产品结构和材料根据产品设计和材料要求,确定铸造产品的结构和材料。

绘制零件图根据产品设计和材料要求,绘制铸造产品的零件图,包括零件的结构、尺寸、材料等信息。

审核和修改对绘制好的铸造工艺图进行审核和修改,确保图纸的准确性和完整性。

01020304050602铸造工艺图绘制技巧零件结构分析分析零件的结构,包括形状、尺寸、壁厚等,以确定铸造工艺的可行性。

铸造工艺性评估根据零件的结构特点,评估铸造工艺的可行性,包括是否能够满足铸造工艺的要求。

根据零件的使用要求和铸造工艺的要求,选择合适的材料。

对所选材料进行性能分析,包括化学成分、力学性能、热处理性能等,以确保材料能够满足使用要求。

材料选择与性能分析材料性能分析材料选择根据零件的结构和铸造工艺的要求,进行模具设计。

模具设计制定模具制造工艺流程,包括模具材料的选择、加工方法、热处理等,以确保模具能够满足使用要求。

制造工艺流程对制造完成的模具进行调试和修正,以确保模具能够满足铸造工艺的要求。

五种常见的铸造工艺及其在铸造行业中的应用案例铸造工艺是一种常见的制造工艺,用于生产各种金属制品和零部件。

本文将介绍五种常见的铸造工艺,并通过应用案例来展示它们在铸造行业中的实际运用。

一、砂型铸造工艺砂型铸造是最常见和传统的铸造工艺之一。

它使用砂型作为铸型材料,将液态金属倒入模具中,待金属凝固后,砂型被破碎以得到铸件。

这种工艺广泛应用于生产大型铸件,如发动机缸盖和机床床身等。

案例一:汽车制造业中的缸体铸造在汽车制造业中,发动机的缸体通常是用砂型铸造工艺生产的。

砂型可以灵活地制作出各种复杂形状和内腔结构,满足汽车发动机缸体的要求。

二、金属型铸造工艺金属型铸造是一种使用金属模具的铸造工艺。

金属模具可以重复使用,提高了生产效率和产品质量。

这种工艺适用于生产高精度和大批量的铸件。

案例二:飞机引擎叶片的制造飞机引擎叶片是需要具备高精度和高强度的金属部件。

金属型铸造工艺可以制造出符合要求的叶片,有助于提高飞机引擎的性能。

三、压铸工艺压铸是一种将液态金属注入高压模具中,通过施加压力使金属充填模腔的铸造工艺。

压铸可用于生产精密度高、尺寸复杂的铸件。

案例三:手机外壳的生产手机外壳通常由铝合金或镁合金制成,具有精密的尺寸和复杂的结构。

压铸工艺能够满足手机外壳的质量和生产效率要求。

四、连续铸造工艺连续铸造是一种将液态金属连续倒入模具中,通过连续冷却和切割得到连续条状铸坯的工艺。

它适用于生产长条状铸件,如铁路轨道和钢板等。

案例四:钢铁工业中的连铸连铸广泛应用于钢铁工业,以生产各种规格和长度的钢坯。

通过连续铸造工艺,可以提高钢坯的质量和生产效率。

五、精密铸造工艺精密铸造是一种生产高精度和复杂形状铸件的工艺。

它通常结合了其他铸造工艺,如石膏型铸造和失蜡铸造等。

案例五:航空航天领域中的精密铸造在航空航天领域,精密铸造被广泛应用于生产航空发动机的复杂部件,如叶轮、涡轮等。

精密铸造工艺的使用可以确保零部件的高精度和性能要求。

总结:通过对五种常见铸造工艺的介绍和应用案例的展示,可以看出在铸造行业中这些工艺的重要性和广泛运用。

铸造工艺图及设计实例引言铸造工艺是一项重要的金属加工技术,通过将熔融金属倒入铸型,使其冷却凝固形成所需的零部件或产品。

铸造工艺图是一种用于记录和描述铸造工艺过程的图形表示方法,可以帮助工程师和技术人员更好地理解和掌握铸造过程。

本文将介绍铸造工艺图的基本要素和设计实例,帮助读者了解铸造工艺图的编制方法以及在实际工程中的应用。

铸造工艺图的基本要素铸造工艺图主要包括如下几个基本要素:1.铸型:铸型是用于容纳熔融金属并形成所需形状的模具。

根据铸型的形状和结构,可以分为砂型、金属型、陶瓷型等多种类型。

2.浇注系统:浇注系统是用于引导熔融金属进入铸型的通道系统,包括浇口、冒口、滚口、过渡通道等组成。

合理设计的浇注系统能够保证熔融金属均匀地填充到铸型中,避免缺陷和质量问题的发生。

3.冷却系统:冷却系统用于控制铸件凝固过程,保证铸件在凝固过程中获得均匀的组织和性能。

冷却系统主要包括冷却剂通道和冷却剂的送进出口。

4.剥离系统:剥离系统用于将凝固后的铸件从铸型中取出。

剥离系统的设计要考虑到铸件与铸型之间的粘着力,以及取出铸件后是否会引起变形和损坏。

5.拆模系统:拆模系统用于拆卸铸型并装配新的铸型。

拆模系统的设计要考虑到拆卸和装配的便利性,同时还要避免对铸件和铸型的破坏。

以上是铸造工艺图的基本要素,不同的铸造工艺和铸造产品会有一些特殊的要求和要素,需要根据具体情况进行设计。

铸造工艺图的设计实例实例一:砂型铸造砂型铸造是一种常见的铸造工艺,适用于大部分金属材料和复杂形状的铸件。

下面是一个砂型铸造的工艺图设计实例:1. 铸型:采用砂型铸造法,铸型由砂芯和砂箱组成。

2. 砂芯:铸件内部复杂的形状通过制作砂芯来实现。

砂芯由砂料、粘土和水等材料混合而成。

3. 浇注系统:采用顶水平式浇注系统,浇口位于砂箱的上方。

4. 冷却系统:在砂型中设置冷却剂通道,以加快铸件的冷却速度。

5. 剥离系统:采用震动剥离装置,将铸件从砂型中剥离出来。

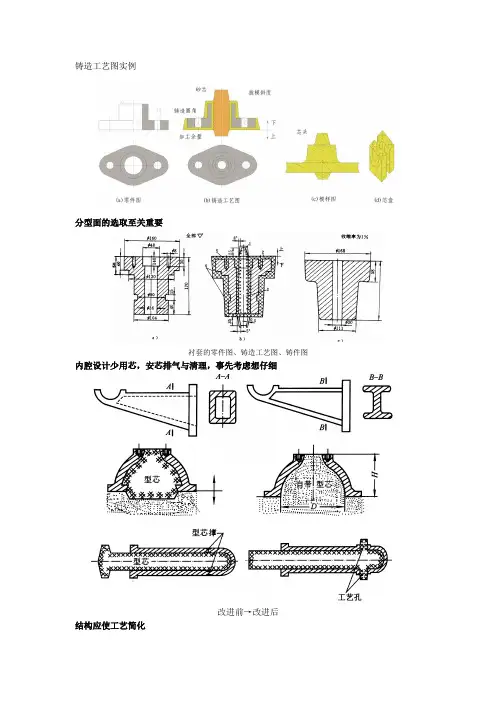

铸造工艺图实例

分型面的选取至关重要

衬套的零件图、铸造工艺图、铸件图内腔设计少用芯,安芯排气与清理,事先考虑想仔细

改进前→改进后

结构应使工艺简化

思考题:

为防止铸件缺陷产生,试修改图示铸钢机架的

结构。

(孔的尺寸、形状不能变)

便于起模实例

凸肋设计避活块

焊缝的布置

焊缝分散布置的设计焊缝对称布置的设计

焊缝避开最大应力集中位置的设计焊缝远离机械加工表面的的设计

焊缝位置便于手弧焊的设计便于自动焊的设计

便于点焊及缝隙焊的设计

铣削零件结构工艺性

减少走刀次数

加工面在同一高度上

改进前改进后

键槽同

向,减少

二次装夹

定位

问题:材料为碳素钢的圆柱销轴如图所示,试将Φ35、Φ55圆柱面及键槽的最终加工方法及设备?

Φ35圆柱面:磨

削,磨床;

Φ55圆柱面:车

削,车床;

键槽:铣削,铣

床

减少换刀次数和内孔沟槽的加工

改进前:加

工退刀槽、

过渡圆弧、

锥面和键槽

时需要多把

刀具,并增

加了换刀和

对刀次数。

改进后:即

可减少刀具

的种类,又

可节省换刀

和对刀等的

辅助时间。

同类结构参数尽量统一留有足够的退刀槽、空刀槽和越程槽

避免砂轮与工件相碰

磨孔的越程槽

为了避免刀具或砂轮与工

件的某个部分相碰,有时

要留出退刀槽、空刀槽和

越程槽等。

尽量减少加工余量

减少加工面积

即可减少加工面积,又能保证装配时零件间很好地接合。

减少加工面积。

铸造工艺设计实例轴承座铸造工艺设计说明书一、工艺分析1、审阅零件图仔细审阅零件图,熟悉零件图,而且提供的零件图必须清晰无误,有完整的尺寸和各种标记。

仔细样。

注意零件图的结构是否符合铸造工艺性,有两个方面:(1)审查零件结构是否符合铸造工艺(2 )在既定的零件结构条件下,考虑铸造过程中可能出现的主要缺陷,在工艺设计中采取措施避零件名称:轴承座零件材料:HT150生产批量:大批量生产2、零件技术要求铸件重要的工作表面,在铸造是不允许有气孔、砂眼、渣孔等缺陷。

3、选材的合理性铸件所选材料是否合理,一般可以结合零件的使用要求、车间设备情况、技术状况和经济成本等,用铸造合金(如铸钢、灰铸铁、球墨铸铁、可锻铸铁、蠕墨铸铁、铸造铝合金、铸造铜合金等)的牌号、性能、工艺特点、价格和应用等,进行综合分析,判断所选的合金是否合理。

4、审查铸件结构工艺性铸件壁厚不小于最小壁厚5-6又在临界壁厚20-25以下。

二、工艺方案的确定1、铸造方法的确定铸造方法包括:造型方法、造芯方法、铸造方法及铸型种类的选择(1)造型方法、造芯方法的选择根据手工造型和机器造型的特点,选择手工造型(2)铸造方法的选择根据零件的各参数,对照表格中的项目比较,选择砂型铸造。

(3)铸型种类的选择根据铸型的特点和应用情况选用自硬砂。

2、浇注位置的确定根据浇注位置选择的4条主要规则,选择铸件最大截面,即底面处。

3、分型面的选择本铸件采用两箱造型,根据分型面的选择原则,分型面取最大截面,即底面。

三、工艺参数查询1、加工余量的确定根据造型方法、材料类型进行查询。

查得加工余量等级为11~13,取加工余量等级为12。

根据零件基本尺寸、加工余量等级进行查询。

查得铸件尺寸公差数值为10。

根据零件尺寸公差、公差等级进行查询。

查得机械加工余量为5.5。

2、起模斜度的确定根据所属的表面类型查得测量面高140,起模角度为0度25分(0.42°)。

3、铸造圆角的确定根据铸造方法和材料,查得最小铸造圆角半径为3。

轴承座铸造工艺设计说明书

一、工艺分析

1、审阅零件图

仔细审阅零件图,熟悉零件图,而且提供的零件图必须清晰无误,有完整的尺寸和各种标记。

仔细样。

注意零件图的结构是否符合铸造工艺性,有两个方面:(1)审查零件结构是否符合铸造工艺(2 )在既定的零件结构条件下,考虑铸造过程中可能出现的主要缺陷,在工艺设计中采取措施避零件名称:轴承座

零件材料:HT150

生产批量:大批量生产

2、零件技术要求

铸件重要的工作表面,在铸造是不允许有气孔、砂眼、渣孔等缺陷。

3、选材的合理性

铸件所选材料是否合理,一般可以结合零件的使用要求、车间设备情况、技术状况和经济成本等,用铸造合金(如铸钢、灰铸铁、球墨铸铁、可锻铸铁、蠕墨铸铁、铸造铝合金、铸造铜合金等)的牌号、性能、工艺特点、价格和应用等,进行综合分析,判断所选的合金是否合理。

4、审查铸件结构工艺性

铸件壁厚不小于最小壁厚5-6又在临界壁厚20-25以下。

二、工艺方案的确定

1、铸造方法的确定

铸造方法包括:造型方法、造芯方法、铸造方法及铸型种类的选择

(1)造型方法、造芯方法的选择

根据手工造型和机器造型的特点,选择手工造型

(2)铸造方法的选择

根据零件的各参数,对照表格中的项目比较,选择砂型铸造。

(3)铸型种类的选择

根据铸型的特点和应用情况选用自硬砂。

2、浇注位置的确定

根据浇注位置选择的4条主要规则,选择铸件最大截面,即底面处。

3、分型面的选择

本铸件采用两箱造型,根据分型面的选择原则,分型面取最大截面,即底面。

三、工艺参数查询

1、加工余量的确定

根据造型方法、材料类型进行查询。

查得加工余量等级为11~13,

取加工余量等级为12。

根据零件基本尺寸、加工余量等级进行查询。

查得铸件尺寸公差数值为10。

根据零件尺寸公差、公差等级进行查询。

查得机械加工余量为。

2、起模斜度的确定

根据所属的表面类型查得测量面高140,起模角度为0度25分(°)。

3、铸造圆角的确定

根据铸造方法和材料,查得最小铸造圆角半径为3。

4、铸造收缩率的确定

根据铸件种类查得:阻碍收缩率为~,自由收缩率为~。

5、最小铸造孔的选择

根据孔的深度、铸件孔的壁厚查得最小铸孔的直径是80mm.

四、浇注系统设计

(一)、浇注位置的确定

根据内浇道的位置选择底注式,

(二)、浇注系统类型选择

根据各浇注系统的特点及铸件的大小选用封闭式浇注系统。

(三)、浇注系统尺寸的确定

1、计算铸件质量:

按照铸件的基本尺寸(包括加工余量在内)计算出铸件的体积和铸件的质量。

其计算公式为:m=式中 m --铸件质量(g):

p--金属材料的密度,对一般铸件可取p=cm3;

v--铸件的体积(cm3);

对于不太复杂的铸件可以根据以上公式计算。

由于本铸件不是规则的形状,本设计采用软件直接得体

积和质量。

在Solid Edge 软件里绘出轴承座铸件三维图,然后点击“工具”菜单,在下拉菜单里“物理属性”,弹出下面对话框,在密度里面输入p=7.2g/cm3=千克/立方毫米,然后点击

“ 更新(U)”,得到结果如下

铸件质量m=42.8657千克

铸件体积v= 立方毫米=5954cm3

铸件面积s=278631cm2

2、各个浇道的截面积计算

奥赞公式法

该方法利用力学公式先求出浇注系统的最小横截面积,再根据不同工艺条件下的浇注系统各组元截例,

确定其它的横截面积。

铸铁件浇注系统最小横截面积计算公式

式中F最小—最小横截面();

G—流过浇注系统最小横截面积的铸铁金属液总质量(kg);

t—浇注时间(s);

u —流量因数,量纲为1;

Hp —平均静压头(m);

式中个参数的确定方法如下

1. 金属液总质量G的确定

根据铸件质量和生产类型选择铸铁件浇注系统占的质量百分比为20%,

金属液总质量G=m×(1+20%)=42.8657kg×=51.45kg

2. 浇注时间t的确定

根据铸件壁厚取s1=

浇注时间t=×=

对于具有水平面或结构复杂的薄壁铸件,应保证液面上升速度u上升足够大。

铸铁件按u上升大于列数

值,对型腔中的液面上升速度进行核算:

铸件在给定浇注位置高度c=0.171m

型腔中的液面上升速度u=0.171m/=1.09cm/s

U=1.09cm/s>~1,满足要求。

3. 流量因数u的确定

根据铸型种类和阻力大小流量因数u取

4.平均静压头Hp的确定

Hp可根据表4-6确定。

表中Ho为内浇道到浇口杯的距离,c为浇注位置时的铸件高度。

根据铸件重量m=42.8657千克,查得b=60,c=70.

由浇注方式为底注式,则Hp=Ho-c/2=171+60-171/2=0.1455m

注:a取值时,根据设计的集体情况,当L小于600时,a取值参照L为600的值。

是否能完全充型校核:

Hm=500tg6=52.6mm

Ho=171+60=231mm

Ho=231mm>171+=223.6mm

满足要求。

则铸铁件浇注系统最小横截面积

F=

F=0.000464m2=4.64cm2

按封闭式浇注系统各部分的截面积比例:

直浇道出口截面积大于横浇道截面积总和,横浇道出口截面积总和又大于内浇道截面积总和的浇注即A直>∑A横>∑A内。

其特点是挡渣能力强,但对铸型冲刷力大。

对中小型铸铁件,推荐采用浇注系

统。

其各部分截面比例为:∑A内:∑A横:∑A直=1:1.1:1.5

进入“铸造参数查询”→“浇注系统”

根据浇注系统最小横截面积,取∑A内=6cm2.

查得a=45mm,b=41mm,c=14mm 。

如图

则∑A横==6.6 cm2

取∑A横=7.56 cm2,查得a=27mm,b=20mm,c=32mm。

如图:

则∑A直==9 cm2

取∑A直=10.75 cm2,查得d=37mm。

如图:

(四)冒口的设计

1、铸铁件无冒口工艺设计的条件:

铸件的冷却模数M,要求铸件的,铸件太薄(如M<1),初始膨胀已消耗压力铁水反馈到浇注系形成无效膨胀力释放;

M=5954cm3/2786.31cm2=2.14cm<2.5cm,则需设冒口。

2、冒口的计算方法

冒口的计算方法常用的有模数法、比例法和补缩液量法。

这里比例法。

根据本铸件的形状和加工面顶冒口。

用比例法确定铸件的冒口:

T为铸件的厚度或热节圆直径;这里设计冒口设置处壁厚T=45.5mm

冒口共设2个。

用比例法确定了冒口尺寸之后,需利用铸件工艺出品率校核冒口补缩能力。

工艺出品率={铸件质量 /(铸件质量+冒口质量+浇注系统质量)}×100%

查得明顶冒口如下图:

图中错误说明:h应该为直径d段的长度。

查得明顶冒口的参数如下:

DR=~T

HR=~DR

d=~T

h=~DR

参数计算 DR=55mm

HR==66mm

d=36mm

h==17mm

3、校核工艺出品率

工艺出品率={铸件质量 /(铸件质量+冒口质量+浇注系统质量)}×100%

冒口质量可以直接估算。

本设计用软件直接得出:在Solid Edge l里面绘出冒口的三维实体然后点具”,在其下拉菜单里选择“物理属性”,弹出对话框如下,在密度里输入:0.00000720千克/立然后点击“更新”,结果

冒口质量=千克

工艺出品率={(++%)}x100%

=%

=%

五、工艺图

七、热处理

灰口铸铁的热处理灰铸铁铸件一般不需进行热处理,通常对灰口铸铁进行热处理的目的是为了减中的内应力;消除薄壁铸件或铸件薄断面部分的白口组织;提高铸件工作表面的硬度和耐磨性等。

热处理方法有时效处理、降低硬度的退火、正火和表面淬火。

对于此灰铁铸件采用时效处理。

其目的是消除铸件冷却凝固过程中所产生的内应力,以防止铸件在序中,由于内应力而引起变形和裂纹。

自然时效是将铸件在机械加工前放置六至十八个月左右,让其内应力自行消除。

此法的缺点是时间果差,故目前很少应用。

人工时效又称低温退火。

它是将清砂后的铸件送入100-200℃的炉中,随炉升温至500-600℃。

保时间后(一般为4—10小时),再以20-30℃/小时的冷却速度缓慢冷至200℃以下出炉空冷,从而内应力。