首件样品阶段(OTS)检查表

- 格式:doc

- 大小:56.00 KB

- 文档页数:1

蓝图

类型:

线名班 别生产工令

批 量

样品数

类 别 每日

调机

其它

检验项目外 观

OK NG OK NG 针孔试验OK NG OK NG 绝缘试验

OK NG OK NG 空心性能OK

NG OK

NG 气压

规格: pa

实测:pa

规格: pa

实测:pa

规格: ℃实测:℃规格: ℃实测:℃规格: ℃

实测:

℃

规格:

℃

实测:

℃

样品1

样品2

样品3样品4样品5样品6样品1样品2样品3样品4样品5样品6

卷幅

导通测试包 装OK

NG

OK NG

品管判定

核准IPQC 申请人说明:1、凡制造单位于

2、针对产品功能检测

3、表中没有的部份请自行追加 DSQR-CA-107(1)

温度

粘力

VC内径尺寸(圆形)VC内径尺寸(方形)

长度

口A:合格,继续生产 口C:不能生产,立即停线 备注:IPQC收件时间: / /

口B:不合格,重调机 口D:条件确可(特采单号: )

本表单与样品(5PCS)随同送验,经IPQC判定合格,IPQC主管核准后,方可生产;始线:

终线:

规格:规格:规格:规格:

规格:

上头

下头

始线:

终线:

规格:依检查指导书依蓝图依蓝图

依蓝图依蓝图 白班 夜班检验标准检验结果确认(生产)

检验结果确认(品管) 样品首件/末件检验记录表(音圈)

生产机种

生产日期

送检时间初件

末件。

阶段3首次交样与控制计划要求检查表As a company, it is crucial to have a detailed inspection plan when conducting the first sample inspection in Stage 3. 进行第三阶段的首次样品检查时,拥有详细的检查计划是至关重要的。

This plan should outline the specific criteria for evaluating the samples, as well as the steps to be taken if any samples do not meet the required standards. 该计划应提要概述评估样本的具体标准,以及如果任何样本不符合要求标准则应采取的步骤。

By having a clear inspection plan in place, the company can ensure that all samples are thoroughly evaluated and that any issues are addressed promptly. 通过制定清晰的检查计划,公司可以确保所有样本得到彻底评估,并且及时解决任何问题。

One of the key aspects of the inspection plan is to establish clear acceptance criteria for the samples. 检查计划的一个关键方面是为样本建立清晰的接受标准。

These criteria should be based on the product specifications and quality standards set by the company. 这些标准应基于公司设定的产品规格和质量标准。

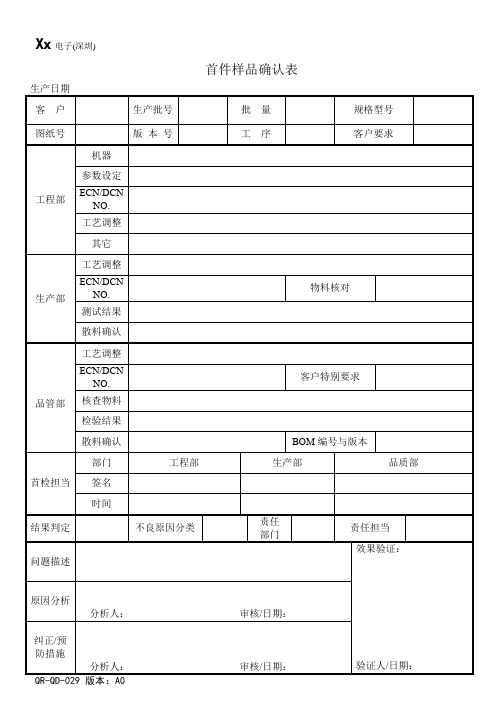

Xx电子(深圳)首件样品确认表一目的为保证本公司质量管理制度的推行,并能提前发现异常、迅速处理改善,借以确保及提高产品质量符合管理及市场需要,提高客户满意度,特制定本制度。

二适用范围本标准适用于本公司所有与品质有关的环节。

三职责IQC:负责对进厂的原材料,辅料,包装物料,委外加工料进行检验和验证,并加盖相应章,出具相应检测报告。

PQC:负责对在制品与办成品进行检验与取样,对生产过程进行巡检,并加盖相应章。

OQC:负责对成品进行检验,对即将出货的产品进行最终终检,并加盖相应章,出具相应报告实验员:负责对产品的常规性能进行测试。

技术员:负责对产品的电化学性能进行测试,并出具相应报告。

四管理规定4.1 进料检验对进厂的原材料,辅料,包装物料,委外加工料进行检验和验证,预防和控制不合格物料流入生产加工环节。

4.1.1 职权(1)品质部IQC负责对进厂的原材料,辅料,包装物料,委外加工料进行检验和验证。

(2)采购部和PMC部予以配合。

4.1.2 工作程序(1)外购货物,委外加工货物进厂后,由采购部和PMC通知品质部进行检验。

品质部IQC依据相应检验标准和抽样检验规程进行抽样与检测,经检验合格后方可办理入库手续。

(3)由仓管员负责核对并检查到货规格、数量、是否与发货单和本公厂采购合同一致,验证无误后,方可办理入库手续。

(4)品质部根据检验结果,出具检验报告,由检验人员填写完整,明确判定合格与否。

检验报告经品质部QC主管签字后生效。

(5)IQC在仓库的入库单上做出判定并签字,并在仓库的标示卡上盖上相应章(正常接收,让步接收,不合格,退货),仓库据此办理入库手续。

对特殊情况下,先入库,后检验的物品,仓库要做出待检标识,经检验合格后方可办理入库手续。

不合格品按《不合格品管理制度》规定进行处置。

(6)本厂不具备检验条件的外购物品,品质部负责索取质量证明及使用指南等有效文件,作为进货验证依据。

4.1.3 注意事项(1)严格执行原材料、辅料、包装产品,委外加工料的验收制度。

深圳***科技集团

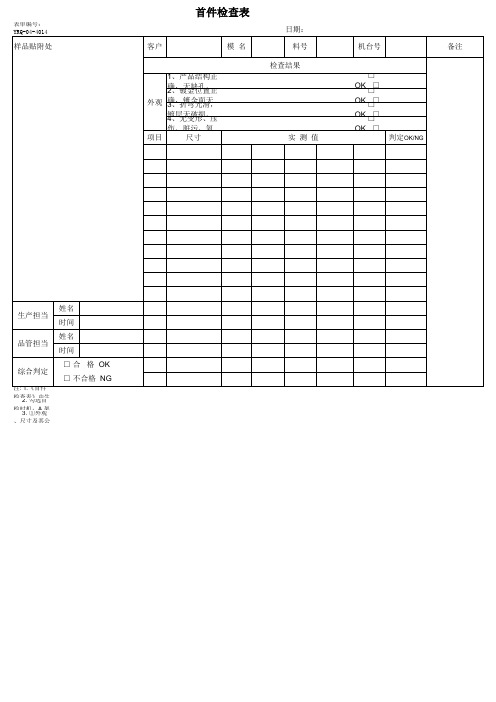

首件检验记录表

日期: 编号:

部门: 机台: 制令单号

品名/料号: 送检时间

申请单位

生产批量送检数

□ 每日首件□ 每批首件□ 更换材料

核

申请人

□ 调机首件□其它定

1. DWG NO: REV: ECN NO:

序号项目内内容量具测量结果判定备注

1# 2# 3# 4# 5#

检

验

单

位

仪器代号:

A-角度规DI-杠杆式百分表BG-块规C-三次元D-卡尺E-目视G-专用治具H-高度规HD-手

M-千分尺P-光学影像测量仪PG-塞规B-平台RING-环规SE-直尺 T塞尺L-螺纹规

□ A: 合格、继续生产

检

□ B:不合格、重新调机

验备

结

□ C:不能生产、立刻停机注

果

□ D:条件认可

(一), 凡制造单位于每批产品首件由制造单位人員填写本表单与样本隨同送检, 经QC

人员判定合格方可生产(含调机/换线在内).

填(二), 本表填写一式二份, 经QC人員判定OK后正本由QC自存副本连同样品退回制造单位并

继续执行巡检.

写

(三), 本表适用范围如下:

说

1. 每批首件: 每批零件正式投入生产之首件(含模具更换)

明 2. 更换材料: 针对零件更换材料之首件

3. 模具修改: 针对零件模具修改之首件

4. 调机首件: 针对零件机台调整之首件

核检验员

定QC

OP-2012-002 A。

产品型号:(PartNumber)生产批次号LOT NO.#:日期(Date):样品数量(Qty):判定Judgement备注(Note)123工序(No.作业项目(Item)判定Judgement备注(Note)12NO.测量方法(Inspection method)判定Judgement仪器编号(Equipment No.)1234567NO.检验方法(Inspection method)判定Judgement 备注(Note)12Appro ved by :COMMENTS (备注):DRX-FM-0053V1.0五:外观检查(Appearance Inspection )检验项目( Inspection Item)外观状况Status of Cosmetic三,成品全尺寸量测(Dimension Measure )尺寸标准(SPEC.)实测值(Sample Measure Data))二,依工序确认项目 ( Process comfirming )品质要求及检验重点( Quality control)实测结果( Inspection result)一.材料选用(Material Part )ITEM 客户资料要求及规格值(Customer requestion)规格描述( Specification Result)首件检验确认表First Article Inspect Report客户各称(Customer):图纸编号(Drawing No.):产品名称(Part Name):参考依据: ■鼎瑞兴图纸 ■客户图纸 备注:IE,QE,工程师必须在客户图纸上签字确认后没问题方可生产.ACCEPTEDREJECTEDREQUEST ENGINEERING DISPOSITIONSampleCOECNPD:OK NG OK NG OK NG OK NG OKNGOKNGOK NG OKNGOK OK OK OK NG NG NG NG OK OKNG NG。

产品首件鉴定和检验程序(IATF16949/ISO9001-2015)1、目的为了确保产品制造工艺的正确性,以保证产品质量,避免出现批量不合格品。

2.适用范围本程序适用于产品首件鉴定和检验工作。

3.术语3.1首件:每批次产品刚开始时或过程发生改变(如人员的变动、换料及换岗位、设备的调整、设备刀具的调换修磨等)后加工的第一或前几件产品。

对于大批量生产,“首件”往往是指一定数量的样品。

3.2首件鉴定是对试生产的第一件产品按工艺规程的要求全面的过程和成品检查,以确定生产工艺和设备能否保证生产出符合设计要求的产品,以验证和鉴定过程的生产能力,并为产品生产(工艺)定型做准备。

3.3首件检验:对每个班次刚开始时或过程发生改变(如如人员的变动、换料及换岗位、设备的调整、设备刀具的调换修磨等)后加工的第一或前几件产品进行的检验。

一般要检验连续生产的3-5件产品,合格后方可继续加工后续产品。

在设备或制造工序发生任何变化,以及每个工作班次开始加工前,都要严格进行首件检验。

4.职责4.1品质部负责组织产品首件鉴定和检验工作,并对正确性、及时性负责。

4.2生产车间只有在首件产品鉴定合格后,才能组织批量生产;4.3各车间有责任配合品质部做好产品首件鉴定和检验工作,只有首件鉴定和检验合格才能批量生产。

4.4品质部应做好产品首件鉴定和检验工作,并对其结果进行确认;5.首件产品鉴定工作程序5.1首件鉴定范围a)新产品(加工工序多或复杂)在工艺定型前的首件;b)不连续的批生产,间隔一年后又恢复生产的首件;c)设计图纸发生重大更改后生产的首件;d)工艺规程发生重大更改后生产的首件;e)合同要求指定的首件。

5.2首件鉴定的内容a)首件生产所依据的技术、工艺文件是否正确、完整、协调、有效,并能指导生产;b)产品加工的工艺安排是否合理可行,适合批量生产;c)所用采购产品是否符合规定要求;d)选用的所有设备能否满足生产要求,生产环境是否满足生产要求;e)生产操作人员是否具备相应的能力;f)首件质量与其质量记录是否相符,质量问题是否按规定得到处理;g)有顾客要求的工序是否经顾客签署认可。