过程确认检查表

- 格式:doc

- 大小:483.00 KB

- 文档页数:10

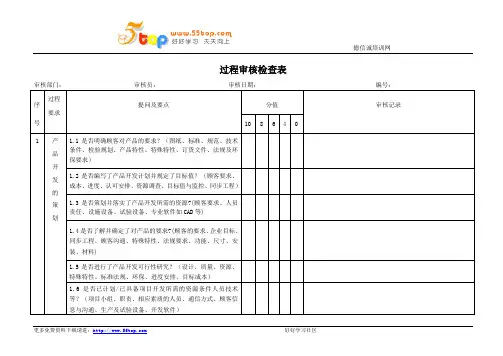

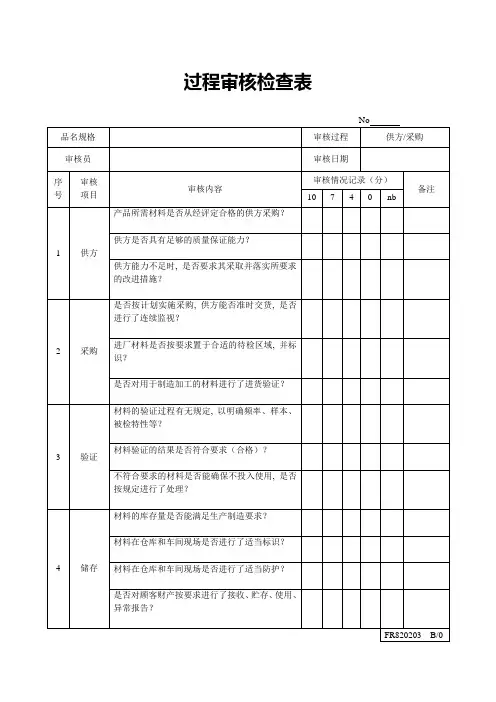

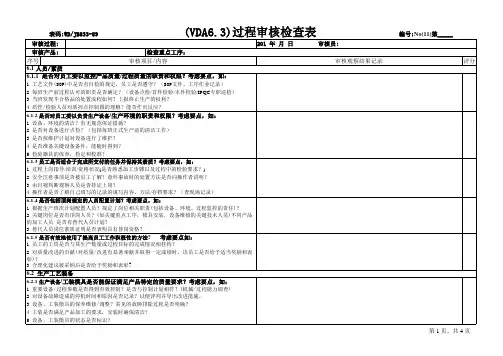

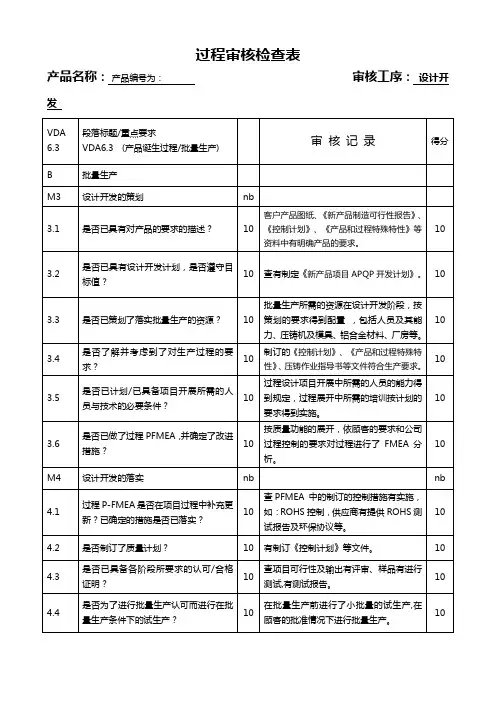

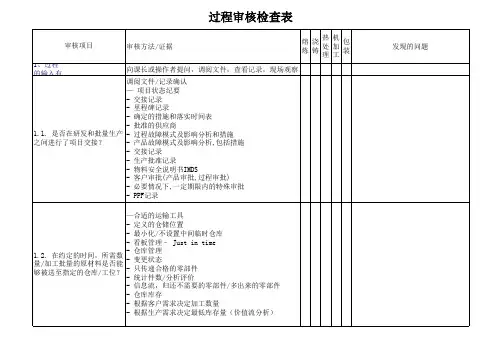

德信诚培训网过程审核检查表审核部门:审核员:审核日期:编号:序号过程要求提问及要点分值审核记录10 8 6 4 01 产品开发的策划1.1是否明确顾客对产品的要求?(图纸、标准、规范、技术条件、检验规划、产品特性、特殊特性、订货文件、法规及环保要求)1.2是否编写了产品开发计划并规定了目标值?(顾客要求、成本、进度、认可安排、资源调查、目标值与监控、同步工程)1.3是否策划并落实了产品开发所需的资源?(顾客要求、人员责任、设施设备、试验设备、专业软件如CAD等)1.4是否了解并确定了对产品的要求?(顾客的要求、企业目标、同步工程、顾客沟通、特殊特性、法规要求、功能、尺寸、安装、材料)1.5是否进行了产品开发可行性研究?(设计、质量、资源、特殊特性、标准法规、环保、进度安排、目标成本)1.6是否已计划/已具备项目开发所需的资源条件人员技术等?(项目小组、职责、相应素质的人员、通信方式、顾客信息与沟通、生产及试验设备、开发软件)德信诚培训网过程审核检查表(IATF16949-2016)审核部门:审核员:审核日期:编号:序号过程要求提问及要点分值审核记录10 8 6 4 02 产品开发落实2.1是否进行了DFMEA的分析,并确定了改进措施?(顾客要求、产品建议书、功能、安全性、可靠性、易维修性、主要特性、环保要求、试验结果、DFMEA及改进的特定设施)2.2项目运作过程中是否对DFMEA进行了补充更新?已确定的措施是否已经落实?(顾客要求、重要参数、特性法规要求、功能尺寸、材料、环保要求、运输、FMEA措施)2.3是否制定了质量控制计划?(标出的重要特性,检验及试验流程、配置的设备、测量技术、验收标准)2.4是否具有各阶段所要求的认可合格证明?(产品试验如整机试验、功能试验、寿命试验、样件状态、小批样件、计量器具)2.5、是否已具备所要求的产品开发能力?(顾客要求、人员素质、设备、样件、模具、试验/检验/实验室)3 过 3.1是否了解并明确对产品的要求?(顾客要求、法规要求、物流方程开发的策划案、技术供货条件、质量协议、重要特性、环保要求)3.2是否编制了过程开发计划并确定了目标值?(顾客要求、目标成本、进度安排、样件/试生产/批量生产、资源调查及配置、更改方案、合格供方、目标监控)3.3是否已策划并落实了批量生产的资源?(顾客要求、原材料清单及供方名录、人员责任、班产能力、设施/设备/工装/模具/试验设备、运输工具、周转箱、仓库)3.4是否了解并考虑到了对生产过程的要求?(顾客要求、法规要求、能力验证、设备及试验设备的适应性、生产布局、搬运包装、贮存、标识)3.5是否已计划/已具备项目开发所需的人员与技术条件?(项目领导小组/职责、人员素质、设备能力、顾客沟通、CP\APQP\FMEA)3.6是否开展了PFMEA并确定了改进措施?(过程风险如工序、供方、顾客要求、功能、重要参数、可追溯性、环保要求、运输)德信诚培训网过程审核检查表审核部门:审核员:审核日期:编号:序号过程要求提问及要点分值审核记录10 8 6 4 04 过程开发的落实4.1项目运作过程是否对PFMEA进行了补充更新?已确定的措施是否落实?(顾客要求、工序/供方、重要特性、法规要求、安装尺寸、材料、可追溯性、PFMEA措施)4.2是否制定了质量计划?(包括:产品组件、部件、零件和材料及生产过程中的检验流程、设备、测量技术、验收标准)4.3是否具有各阶段所要求的认可/合格证明?(产品试验报告、样件、首批样品、产品特性/过程特性证明、设备等)4.4批量生产前是否进行了试生产?(试生产批量、过程能力调查、样品检测、人员素质、指导书、生产布局)4.5生产文件和检验文件是否齐全?(过程参数、检验规范包括:频次、方法、记录、反应计划,现场易于得到)4.6是否已具备所要求的批量生产能力?(合格供方、材料清单、人员素质、设备运行效率、单台产量、设备能力、运输工具、周转箱等)5 生产过程5.1供方/原材料5.1.1是否仅允许已认可的供方供货?(合格供方名录、认证证书、营业执照、实物质量评定)5.1.2能否确保供方所供产品达成协议要求?(供方协议、试验记录、检验方法、频次、缺陷分析、能力验证)5.1.3是否对供方实物质量进行了评价?有偏差时是否采取了纠正措施?(质量会议纪要、改进计划的商定与跟踪,改进后的质量验证、供方的分析评定记录)5.1.4是否与供方新产品与过程的持续改进商定了质量目标并实施?(项目小组、质量目标、减少废品、提高满意度、质量/价格/服务目标)5.1.5批量供货的产品是否得到了批量生产认可?(样件认可、首批报告、可靠性研究、鉴定线路)5.1.6对顾客提供的产品,是否严格按与顾客商定的方法进行管理?(质量文件、控制/验证/贮存/运输/包装要求)5 生产过程5.1.7原材料库存量,库存状态是否适合于生产要求?(看板/准时化生产、贮存成本、应急计划、先进先出)5.1.8对原材料/剩余料的入库和贮存是否进行了适当控制?(包装、标识、先进先出、秩序与清洁、贮存条件如:防损伤/污染/混批/混料)5.1.9员工是否得到相应培训?(产品/规范/顾客要求/。

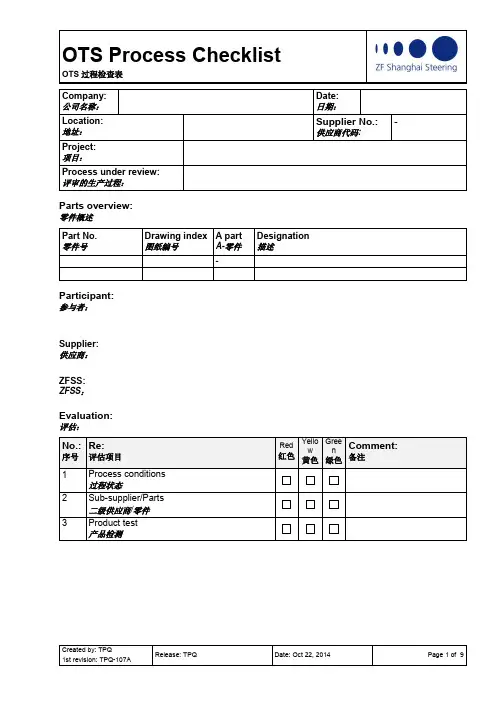

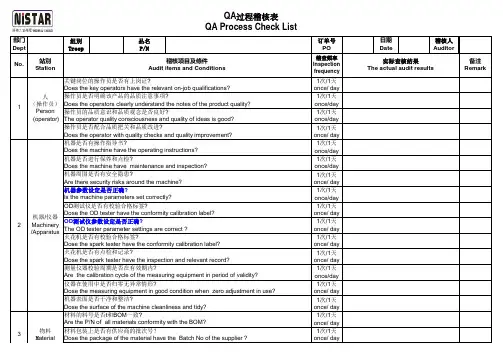

Supplier No.:-Parts overview:零件概述Participant:参与者:Supplier:供应商:ZFSS:ZFSS:Evaluation:评估:(The topic with the lowest rating affects the total result) (评审等级最低的项目会影响总的评估结果)Signatures:签字:ZFSS auditor’s name ZFSS审核员的名字:Dept.部门:Phone:电话:ZFSS auditor’s signatureZFSS审核员的签字:Supplier’s name供应商的名字:Phone:电话:Supplier’s signature供应商的签字:1. Process Conditions过程状态1.1 If the flow chart, FMEA, control plan updated and issued internally?过程流程图,FMEA 和控制计划是否更新并发布?Comment: 备注:1.2 Is the layout available? All processes and control points definedor not?是否制定了平面布局图?是否明确了所要求的过程和检测点?Comment: 备注:1.3 Are all equipments available for sample production?是否具备工装样件生产所需要的设备?Comment: 备注:1.4 Does production occur under finished fixture and tools?生产是否在工装条件下进行?- Fixture and tools, transport conta iner, test equipment, employees… -生产工装,运送料架,检测设备,人员配置…Comment: 备注:1.5 Are all work stations, test stations installed appropriately?是否所有的生产工位,检测工位都被合理的设置?∙ Lighting 灯光/光线。

过程审核检查表审核工序:(下料)编号:JH-804-04 版本号:A/0 序号:2 6 生产6.1 人员/素质6.1.1 是否对员工委以监控产品质量/过程质量的职责和权限?【选择具备相应岗位素质的人员,使其保持应有的素质以及进一步培养成具有其他岗位素质的人员。

例如:自检、过程认可/点检(设备点检/首件检验/末件检验)、过程控制(理解控制图)、终止生产的权利。

等】规定了员工监控产品质量的职责和权限106.1.2 是否对员工委以负责生产设备/生产环境的职责和权限?【整齐和清洁、进行/报请维修与保养、零件准备/贮存、进行/报请对检测、试验设备的检定和校准。

等】规定了生产员工生产完成后进行设备保养.106.1.3 员工是否适合于完成所交付的任务并保持其素质?【过程上岗指导/培训/资格的证明、产品及发生缺陷的知识、对安全生产/环境意识的指导等】车间员工均为培训合格对产品缺陷了解,安全操作熟知于心,对安全已对检验员进行资格授权。

106.1.4 是否有包括顶岗规定的人员配置计划?【在人员配置计划中要考虑缺勤因素(病假/休假/培训)。

等】有人员配置计划,缺勤人员工序有顶岗工作。

106.1.5 是否有效地使用了提高员工工作积极性的方法?【通过针对性的信息(宣传)促进员工的投入意识,并以此来提高质量意识。

例如:改进建议、对质量改进的贡献、自我评定。

等】激发员工提合理化建议,提高员工工作积极性的方法,对于车间内部生产挑出废料进行奖励等方法以激励员工。

106.2 生产设备/工装6.2.1 生产设备/工装模具是否能保证满足产品特定的质量要求?【重要参数要强迫控制/调整、在偏离额定值时报警(例如:声光报警,自动断闸)、模具/设备/机器的保养维修状态(包括有计划的维修)等】生产设备/工装模具能保证满足产品特定要求.106.2.2 在批量生产使用的检测、试验设备是否能有效地监控质量要求?【测量精度/检具能力调查、数据采集和分析、检具检定的证明、等】检测、试验设备能有效地监控质量要求.106.2.3 生产工位、检验工位是否符合要求?【工作环境条件(包括返工/返修工位)必须符合于产品及工作内容,以避免污染、损伤、混批混料/说明错误。

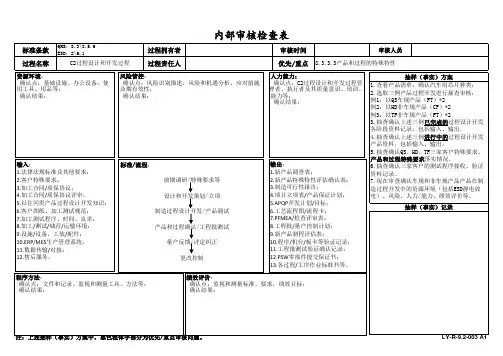

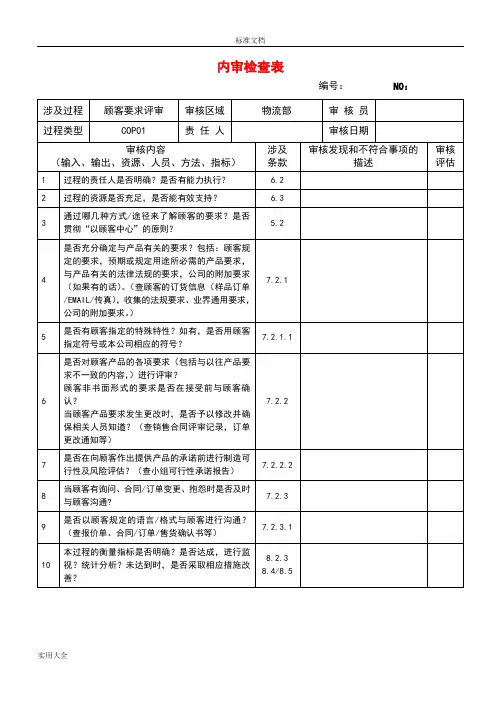

内审检查表

编号:NO:

江阴成澄佳机械制造有限公司内审检查表

江阴成澄佳机械制造有限公司内审检查表

江阴成澄佳机械制造有限公司内审检查表

内审检查表

内审检查表

内审检查表

江阴成澄佳机械制造有限公司内审检查表

江阴成澄佳机械制造有限公司内审检查表

内审检查表

内审检查表

内审检查表

内审检查表

内审检查表

内审检查表

内审检查表

内审检查表

江阴成澄佳机械制造有限公司内审检查表

内审检查表

内审检查表

江阴成澄佳机械制造有限公司内审检查表

江阴成澄佳机械制造有限公司内审检查表

内审检查表

内审检查表

内审检查表

内审检查表

内审检查表

内审检查表

江阴成澄佳机械制造有限公司内审检查表

江阴成澄佳机械制造有限公司内审检查表

江阴成澄佳机械制造有限公司内审检查表

江阴成澄佳机械制造有限公司内审检查表

江阴成澄佳机械制造有限公司内审检查表

江阴成澄佳机械制造有限公司内审检查表。

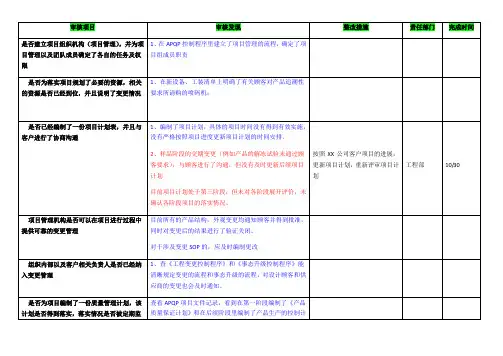

生产过程确认检查表

受检查单位:4车间受检查过程名称:压铸

生产过程确认检查表(续)

审核员:年月日

审核组长:年月日

批准:年月日

说明:

1.总平均得分值Tq:大于或等于90%为过程控制目标。

当低于该目标、审核结果远小于以前的结果或出现趋势下降时。

应采取必要的有效措施。

生产过程确认检查表

受检查单位:4车间受检查过程名称:熔炼

生产过程确认检查表(续)

审核员:年月日

审核组长:年月日

批准:年月日

说明:

2.总平均得分值Tq:大于或等于90%为过程控制目标。

当低于该目标、审核结果远小于以前的结果或出现趋势下降时。

应采取必要的有效措施。

生产过程确认检查表

受检查单位:一车间受检查过程名称:镦坯(初镦、终镦)

生产过程确认检查表(续)

审核员:年月日

审核组长:年月日

批准:年月日

说明:

3.总平均得分值Tq:大于或等于90%为过程控制目标。

当低于该目标、审核结果远小于以前的结果或

生产过程确认检查表

受检查单位:二车间受检查过程名称:滚丝

生产过程确认检查表(续)

审核员:年月日

审核组长:年月日

批准:年月日

说明:

4.总平均得分值Tq:大于或等于90%为过程控制目标。

当低于该目标、审核结果远小于以前的结果或

生产过程确认检查表

受检查单位:三车间受检查过程名称:磨配合面

生产过程确认检查表(续)

审核员:年月日

审核组长:年月日

批准:年月日

说明:

5.总平均得分值Tq:大于或等于90%为过程控制目标。

当低于该目标、审核结果远小于以前的结果或出现趋势下降时。

应采取必要的有效措施。