- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

13

软件拷贝记录是否填写完整

14

碟片是否读碟面朝上放置,是否有重叠的现象贵重的专用测试碟是否每班有专人进行使用状况的确认

15

如怀疑会烧机芯的板,不可拿到其它工装测试,是否单独交维修分析并记录

16

测试OK板在流水线上是否按统一方向和位置放置

17

为避免机芯烧坏,测试排线的使用、检查、修复、更换是否有剪伤锡点,剪完后是否有检查其脚长

10

烙铁海绵是否定时清洁并保持适量水分,烙铁头是否干净

11

后加元件是否标示位置、规格,是否通知IPQC进行首件检查

12

流水线上不同工位的放板方向和位置是否有规定区分,保持整齐和间隔均匀、适当

13

下班时传送带线上是否有留板现象

13

用大量的料是否预先装好料待用,换料动作是否按顺序“取出供料器 备用供料器装

料放入站位 拆出原供料器料盘”进行作业,以节省机器停机时间

14

15

三

手贴作业

1

手贴物料是否标示规格、型号、位置,IC是否标示丝印,备用料是否也有规格、型号标示

2

是否按极性方向排列,无堆料现象

3

手贴散料放置是否使用防静电盒或防静电盘

8

贴胶纸是否有垫防静电垫或防静电海棉,是否用非金属物切割胶纸是否有挂伤板卡的现象

9

插件员工是否双手交替作业

10

插件工位区域内是否有散落零件

11

流水线上PCB放置是否因空位造成作业员等板的现象流水线速度与作业速度是否一致

12

掉件的板卡是否贴上标记重新下线,零件规格是否经确认后插入PCB

13

套模是否面向下放置,使用前是否检查和清理杂物后才使用

6

元件是否有分类、区分、标示、补件的料盒内是否存在混料现象

7

无丝印且无法测量的元件是否直接在料盘上取料修补

8

是否有补件记录IPQC检查确认后是否有签名

9

10

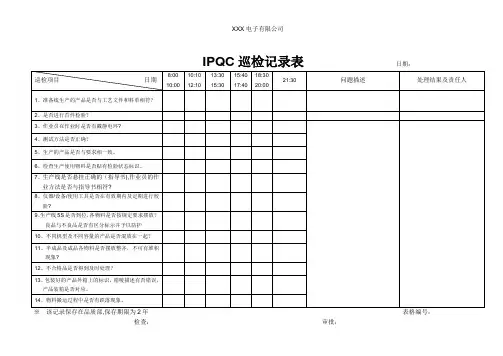

七

生产和物料控制

1

订单确认表是否以看板或其它方式和会各相关人员

2

领料员是否领料与BOM不符或有疑问物料领料时是否核对料号和规格

3

散料领用是否已有明确标示、签名,无法量测且丝印不能与BOM对应的散料 如三极管 是否有IQC签名确认

是否互检前工位零件的极性方向和偏位,互检是否记入个人作业不良记录表中

12

小料加料时是否使用完毕后再加,是否有通知IPQC确认

13

交接班时物料是否交接清楚并记录

14

15

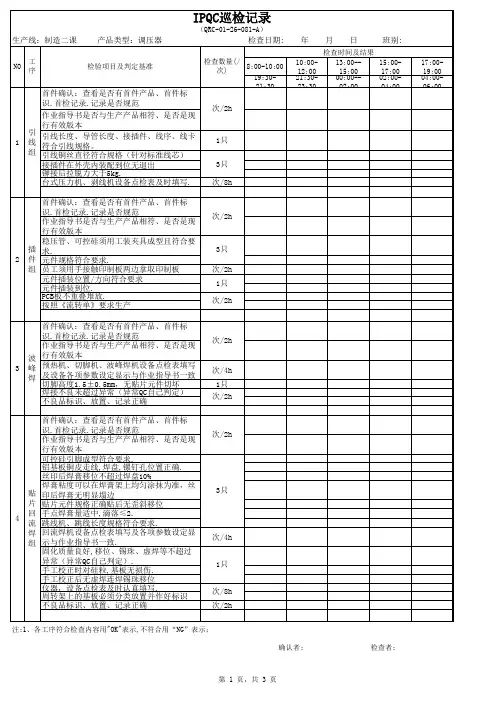

四

炉前送板

1

机种更换时是否有确认回流炉参数设置是否与机种符合

2

炉前是否有IPQC确认的样板参照检查

3

送板过炉是否有锡纸重叠或铝纸残缺的现象

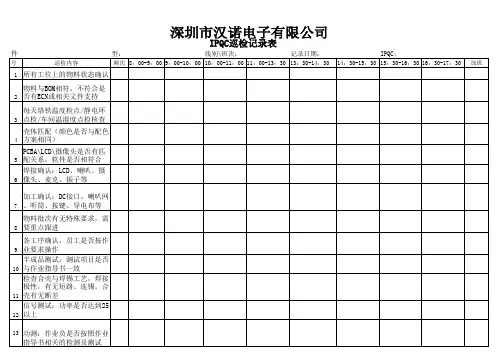

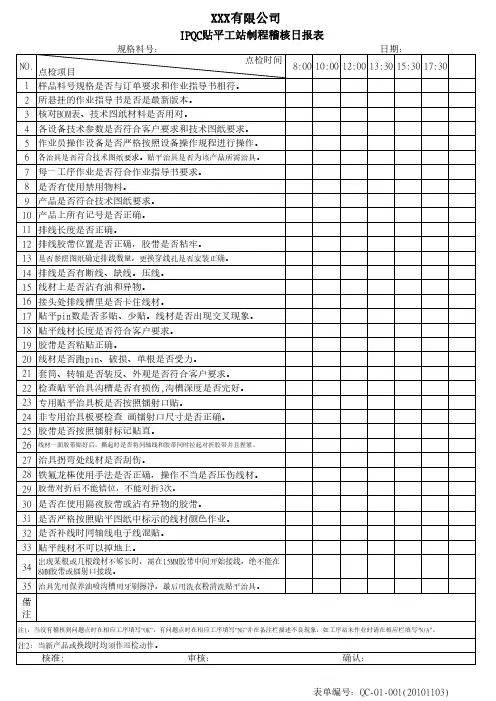

各工序稽核检查表

制作日期

2016-12-21

版次

A

页数

9

认可

审核

制作

序号

稽 核 检 查 内 容

评分

标准

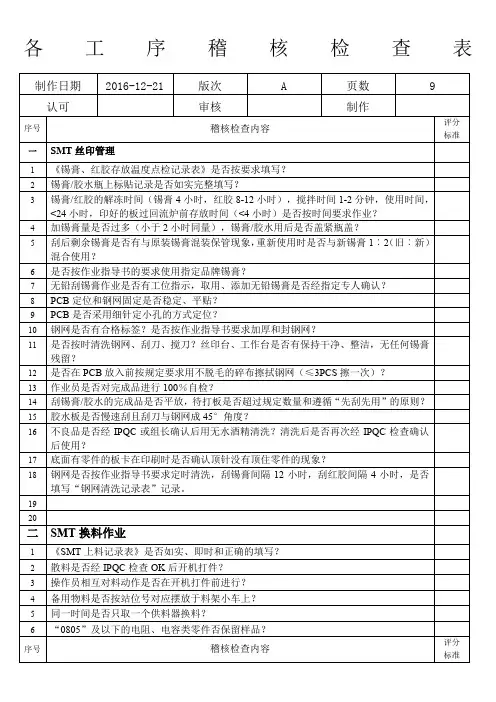

一

SMT丝印管理

1

锡膏、红胶存放温度点检记录表是否按要求填写

2

锡膏/胶水瓶上标贴记录是否如实完整填写

3

锡膏/红胶的解冻时间 锡膏4小时,红胶8-12小时 ,搅拌时间1-2分钟,使用时间,< 24小时,印好的板过回流炉前存放时间 < 4小时 是否按时间要求作业

6

仪器、仪表是否在校验有效内

7

不良品标识单是否填写完整及清楚

8

故障卡是否立即挂在测出的不良品上后再进行其它板的测试

9

所有报表每小时是否按时记录,测试出的不良现象是否立即记录

10

出现功能不稳定现象的板卡是否经过反复确认OK后才下线,如多次出现是否报告技术员分析原因

11

维修OK板是否按正常流程操作

12

FLASH拷贝和升级软件是否进行功能测试以确认其软件的正确性

2

外观相同或相似零件是否编排于不同工位

3

物料盒、待处理零件盒是否有标示

4

待插物料是否有明确的工位区分 如:划线或放置于固定盒内

5

是否实施互检,个人作业不良记录中是否有记录互检不良

6

开线、转线、换料、加料和捡起零件是否核对其正确性再用

序号

稽 核 检 查 内 容

评分

标准

7

组长或物料员在转线时是否对各工位使用的物料进行核对

14

套模是否定时 2天 或定量 使用400次 用酒精浸泡清洗

15

手推插件线作业员之间是否保持以不碰手的最小距离

16

17

十一

波峰焊

1

波峰焊参数设置是否与波峰焊参数设定记录表相符合

2

波峰焊是否保养计划实施,并如实记录在设备日常保养记录表中

3

波峰焊每月参数记录表是否按时检查,如实填写

4

锡炉表面是否保持一层液态的抗氧化油锡面高度是否控制在±5mm内,助焊剂用量是否过多波峰在过窄板时是否有加波峰挡板以减少锡氧化

4

台面物品的摆放或拿放板的方式是否有造成抹件的现象

5

对抛料、抹件和漏料板是否有自行修复没有按流程修复的现象

6

零件脚是否偏出焊盘、抹锡膏或连锡膏的现象

7

堆板是否按“先进先出”的原则处理

8

零件脚变形的器件是否专人整形OK后使用

9

零件贴装后是否有下压零件动作

10

手贴零件下有焊盘是否确认焊盘上无锡膏后再贴

11

6

彩包时,附件是否以“箱”为单位数好后再包以避免漏装

7

每层、每箱装满后是否有确认数量

8

相似的板是否有同时下线的现象是否作特别区分

序号

稽 核 检 查 内 容

评分标准

1

包材、包装OK板、QA待验板、QAPASS板、待返工板是否按区域整齐摆放堆放高度是否符合规定

2

外箱标示的填写是否符合要求

3

包装OK板是否即时填写“送检单”送QA抽检

4

补件修板人员是否经培训合格后指定的专人作业,修补后是否作颜色责任标记位置是否修补有记录

5

小锡炉温度和浸锡时间是否符合规定

6

是否有私自调整烙铁温度的现象,烙铁温度是否符合要求

7

剪脚作业是否有防“飞脚”措施,零件脚是否飞出防护罩防护罩内是否放有其它半成品

8

剪钳是否有定时检查刀刃记录

序号

稽 核 检 查 内 容

11

作业前相关的作业指示是否追踪到位

12

转线通知单是否即时发放转线前所有物料及准备工作是否到位

13

打“X”PCB是否分类区分清楚数量后下线

14

新产品上线是否填写样板制作确认表交工程部跟线并制作首件

15

须区分的板是否以“下线条”的方式通知后工序

16

清尾欠料板是否有专人跟踪并区分、标示、隔离

17

BGA 如客户、工艺有特殊要求的零件和PCB 是否按要求进行烘烤作业IC是否按要求保管于防潮柜中

PCB是否采用细针定小孔的方式定位

10

钢网是否有合格标签是否按作业指导书要求加厚和封钢网

11

是否按时清洗钢网、刮刀、搅刀丝印台、工作台是否有保持干净、整洁,无任何锡膏残留

12

是否在PCB放入前按规定要求用不脱毛的碎布擦拭钢网 ≤3PCS擦一次

13

作业员是否对完成品进行100%自检

14

刮锡膏/胶水的完成品是否平放,待打板是否超过规定数量和遵循“先刮先用”的原则

后加IC作业否所有IC脚拖焊2次或以上

8

相似板是否有同时下线现象

9

后加零件业是否有通知IPQC进行首件检查确认

10

撞件、漏件、错位和反向是否贴黄箭头标签指示

11

12

九

零件加工

1

不同加工方式的元件是否预先做好区分

2

同一型号、规格,相同加工方式的元件是否单独集中后再加工

3

同一工作区内是否存在两种或两种以上规格的加工或待加工元件

14

双面有SMT零件的板是否加海绵保护后才下线

15

16

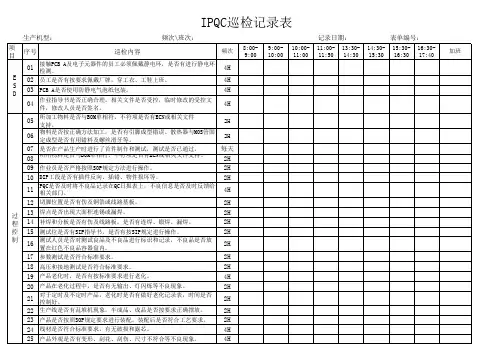

十三

测试

1

作业指导书上的测试步骤和方法是否与实际操作一致,有无漏测现象

2

作业员是否有规定相应的代号,测试OK后的板卡是否在标签规定位置签上作业员代号

3

所有板卡是否按要求摆放

4

FLASH拷贝和升级是否完全按软件管理规定执行

5

良品、不良品是否分区域摆放,且有明确的标识

18

19

20

十四

包装

1

包装时检查周转箱、包材是否干净、是否有水分周转箱外部残留的标签是否清除干净

2

包装时检查测试OK的板是否有贴PASS标签记号是否正确

3

新产品散包的包装方式是否经品质主管和工程人员确认

4

散包时层与层之间是否有隔板,板与板之间是否有撞件可能

5

板卡上的易损零件 如显示屏、轻触开关 包装时是否采取保护措施

5

下班前是否将剩余锡条加完

6

是否有元件脚过长,刮到波峰,甚至造成PCB停顿的现象

7

波峰操作员是否每半小时内检查一次炉后产品的焊接品质状况

8

异常情况是否及时处理并报告异常的处理结果

9

因过炉造成的PCB变形是否在1︰100 变形尺寸︰板长度 的要求内

10

炉后是否有连锡、SMT红胶元件空焊、DIP元件未上锡造成空焊和掉件等现象

4

贵重产品是否有滞留在生产线未即时入库的现象

5

未满箱的尾数板有无滞留生产线未作管制或未即时入库的现象

6

没有满箱的尾数出货是否采取填充或其它防护措施

4

PCB是否有锡纸重叠过炉的现象

5

板厚小于的大板是否垫板作业并用双手端放在回流焊网带上,以免PCB变形造成IC 移位