浅谈汽车涂装工艺用电管理

- 格式:pdf

- 大小:282.35 KB

- 文档页数:3

汽车涂装车间能耗分析与节能技术研究摘要:随着我国经济的快速发展,汽车制造业发展的脚步也在不断加快。

汽车制造业作为如今非常重要的行业之一,其有效的推动了我国经济的发展,但汽车制造业的发展当中,其中的能耗问题越来越严重。

基于此,本文就汽车制造企业能耗进行简要分析,重点对汽车制造业节能新技术进行研究,最后分析了能源进行管理与利用的措施。

关键词:汽车制造企业;能耗分析;节能技术一、汽车制造企业能耗分析从我国当前汽车行业发展现状看,表现出明显的“井喷式”特点,其主要表现在汽车产销量方面。

但随之而来的能耗问题也日益加剧,有相关数据统计发现,汽车整体行业在能耗上在能源消费总量中占有极大比例,且万元产值能耗也不高。

若对不同汽车类型企业能耗进行分析,除整车制造企业外,也有其他如摩托车、改装车、零部件以及毛坯生产等企业。

其中整个行业中有60%的产值来源于整车厂,但其能耗量也较高,可维持在50%左右。

尽管不同成车企业在位置、产量以及产品上有一定差异存在,但所带来的能耗问题都较为突出。

而对于其他类型企业,如零部件、毛坯等制造企业,在能耗问题上也比较明显,如欧洲许多国家对于这些铸、锻企业都采取数量上的限制措施,原因便在于其能耗过于严重。

但相比之下,我国在铸、锻企业上数量却较多,需考虑引入相应的节能减耗措施。

另外,在对比整车制造车间情况中也可发现,其主要以总装、涂装、焊装、冲压等为主。

其中能耗问题严重的集中在总装车间方面,原因在于物流量在总装车间中较大,这样在开门频率、开门面积上相比其他车间都较大。

而得涂装车间在生产能耗上也比较明显,可将其作为节能改造的主要部位。

通过研究分析,与国内整体能耗水平对比,汽车行业尽管在能耗上先对较低,但不同类型企业中的能耗却存在明显差异,可从中挖取节能减耗的潜力。

加上当前汽车行业注重发展中采取规模经济策略,且不断引入节能技术,这为实际节能工作的开展都带来明显推动作用。

同时,在整车制造企业中,涂装车间耗能较为明显,可考虑开发新的涂装节能技术,有利于能耗问题的控制。

汽车涂装工艺技术管理规范汽车涂装工艺技术管理规范一、前期准备在进行汽车涂装工艺之前,必须做好充分的前期准备。

首先,要对所涂装汽车进行全面的检查,确保表面无凹凸不平和损坏。

同时,要清洁车身表面,除去油脂和灰尘等杂质,以保证涂层的附着力。

此外,还需要对涂装设备进行检查和维护,确保其正常运行和安全使用。

二、涂装工艺选择根据汽车的材质和涂装要求,选择合适的涂装工艺。

常见的涂装工艺包括喷涂、刷涂和电泳涂装等。

不同的涂装工艺有不同的特点和适用范围,需要根据具体情况进行选择。

三、涂料选择在进行汽车涂装时,必须选择合适的涂料。

涂料的选择要考虑到其附着力、耐候性、耐磨性和颜色稳定性等因素。

同时,还要根据涂装工艺的要求选择合适的喷枪和喷涂压力等参数。

四、涂装过程在进行汽车涂装时,必须严格按照工艺要求进行操作。

首先,要进行底漆的喷涂,保证涂层的平整和附着力。

然后,进行面漆的喷涂,保证涂层的颜色和光泽。

最后,进行清漆的喷涂,保护面漆,提高涂层的耐久性和抗紫外线能力。

五、涂装环境控制在进行汽车涂装时,必须对涂装环境进行控制。

首先,要保持涂装环境的温度和湿度在一定范围内,以保证涂料的干燥和固化。

同时,还要控制涂装车间的通风和洁净度,防止外界灰尘和杂质的进入,影响涂层的质量。

六、质量检验在汽车涂装完成后,必须进行质量检验。

质量检验的主要内容包括涂层的厚度、硬度、附着力和光泽等指标的测试。

只有通过质量检验的涂装才能出厂,否则需要重新修复或重涂。

七、记录管理在进行汽车涂装工艺时,必须做好详细的记录。

记录的内容包括涂装工艺参数、涂料使用情况、质量检验结果和修复情况等。

这些记录可以用于工艺的控制和质量的追溯,提高涂装工艺的管理水平。

总之,汽车涂装工艺技术管理规范是确保涂装质量和提高生产效率的重要手段。

只有严格按照规范进行工艺操作和管理,才能保证汽车涂装的质量和稳定性。

同时,不断进行技术创新和提高管理水平,推动汽车涂装工艺的进一步发展和完善。

涂装车间节能环保措施一、节能措施1.合理布局在涂装车间的建设过程中,应根据车间的需要进行一个合理的布局,可以减少不必要的能耗。

例如,生产设备、工作区域和材料储存区要相互配合,尽量减少工作区域和生产设备的移动,提高能源利用效率。

2.节约照明涂装车间的照明应该非常注重节约。

这包括利用自然光和调节灯光亮度。

在白天,可以尽可能地利用自然光照明。

在晚上,应使用高效节能的LED灯具,并设置合理的照明和照明时间,尽可能减少不必要的照明。

3.选用高效设备在涂装车间的设备选购过程中,应优先选择高效的设备和工具。

例如,选用高效的涂装枪和烤漆炉可以提高制品的效率和质量,同时减少能源消耗。

4.节能培训为了提高员工的节能意识和能力,可以开展相关的节能培训和指导。

这及时提醒员工注意能源的节约使用,减少水电气的浪费,同时使员工能够在工作中有办法节约使用自然资源,给工作带来很多积极的影响。

二、环保措施1.废气净化涂装车间产生的废气通常含有VOC(挥发性有机化合物),臭氧等污染物。

因此需要进行废气处理。

根据国家相关法规,应使用或建造废气净化设备来确保排气达到环境标准。

2.垃圾分类处理生产过程中产生大量的垃圾,尤其是在图框建设的涂装车间中产生的垃圾会更多。

为了避免环境污染,应该对垃圾进行分类处理,进行由环保处理企业回收处理。

3.合理使用水资源涂装车间在生产过程中需要大量的水,因此需要在用水方面进行严格的节约和环保。

首先,应在生产结束后及时关闭水资源。

其次,应加强对水的合理节约,可以通过回收和再利用水资源来减少用水量,从而更好地达到节约水资源和保护环境的目的。

4.避免噪音污染涂装车间工作时会产生一定的噪音,长时间噪音会影响工人们的身体健康,并且也会给周围居民带来困扰。

因此,应采取相关措施避免噪音污染,如通过隔音材料加强噪音影响控制,以尽可能减少对周围道路的噪音影响。

结语综上所述,涂装车间要加强节能和环保,今天的节能和环保是未来的持续发展和创新的源泉。

汽车电泳涂装工艺维护管理及质量控制随着汽车工业的发展,汽车电泳涂装工艺逐渐成为汽车制造过程中不可或缺的一环。

汽车电泳涂装工艺是一种将电泳涂料均匀地附着在汽车表面的工艺,具有坚固耐用、环保节能等优势。

为了确保汽车电泳涂装的质量,维护管理及质量控制显得尤为重要。

维护管理是汽车电泳涂装工艺的基础。

在使用电泳涂装设备前,必须做好设备的维护保养工作。

定期清洁设备内部,保持设备的正常运转;检查设备的电气线路和涂装喷嘴等部件的连接情况,确保设备的安全可靠;检查电泳涂料的质量,避免使用劣质涂料对设备和涂装效果造成损害。

只有做好维护管理工作,才能保证汽车电泳涂装工艺的稳定性和可靠性。

质量控制是汽车电泳涂装工艺的关键。

在汽车电泳涂装过程中,要严格控制涂料的均匀性和厚度。

通过调整电泳涂装设备的参数,如涂料的浓度、电压、电流等,以及喷嘴的位置和角度,确保涂料均匀附着在汽车表面,避免出现涂料厚度不均或漏涂的情况。

同时,还需要对涂装后的汽车进行质量检测,如涂层的附着力、耐腐蚀性等,以确保涂装质量符合要求。

为了提高汽车电泳涂装工艺的质量,还可以采取一些措施。

例如,定期对涂装设备进行维护保养,及时更换老化或损坏的零件,保证设备的正常运转;加强人员培训和技术指导,提高操作人员的技术水平和工作质量;加强现场管理,严格执行涂装工艺规范,确保每一道工序都符合标准要求;建立健全的质量管理体系,对涂装工艺进行全面监控和控制。

汽车电泳涂装工艺的维护管理及质量控制是确保涂装质量的关键。

通过做好设备的维护保养、严格控制涂料的均匀性和厚度,以及加强人员培训和技术指导等措施,可以提高汽车电泳涂装工艺的质量,保证涂装效果的稳定和可靠。

只有注重维护管理和质量控制,才能使汽车电泳涂装工艺发挥出最佳效果,为汽车制造提供优质的涂装保障。

涂装厂节能措施一、底漆线,分批次集中生产。

针对焊装车身充足,涂装前处理进车节拍快(26辆/1小时),但焊装空滑撬返回经常堵塞的情况,涂装前处理进车采取分批次集中进车,以减少能耗,具体措施:1、上午第一次进车(大约10:00左右),先确认是否满足焊装白车身充足和焊装返回线可放置25个以上空滑撬的条件。

2、在进车前2小时左右,涂装厂通知设备部开启锅炉提供热水,前处理槽液开始升温(当前夏季)。

槽液温度、化学等工艺参数满足生产条件后,立即开始进车。

(不准提前升温,以减少能耗)3、第一辆车身到达磷化槽后,开始电泳烘干炉升温(当前夏季)。

(不准提前升温,以减少能耗)4、在正常情况下,第一批次大约进车50辆左右。

5、前处理进车完成后,关闭前处理设备。

(关闭设备,以减少能耗)6、电泳进车完成后,关闭电泳设备。

(关闭设备,以减少能耗)7、车身全部出电泳烘干炉后,关闭电泳烘干炉。

(关闭设备,以减少能耗)下午第二次批次进车,基本重复上午进车过程。

8、在14:30左右,先确认是否满足焊装白车身充足和返回线可放置25个以上条件。

9、槽液温度、化学等工艺参数满足生产条件后,立即开始进车。

(不准提前升温,以减少能耗)。

10、在正常情况下,第二次批次大约进车50辆左右。

11、前处理进车完成后,关闭前处理设备。

(关闭设备,以减少能耗)12、车身过磷化后,立即通知设备部关闭锅炉,停止供应热水。

(提前爱你通知关闭锅炉,以减少能耗)13、电泳进车完成后,关闭电泳设备。

(关闭设备,以减少能耗)14、车身全部出电泳烘干炉后,关闭电泳烘干炉。

(关闭设备,以减少能耗)二、中涂喷漆线采用分批次集中生产方式,减少喷漆线开线时间,以减少能耗。

1、第1批次生产。

先确认喷漆室前具备20台以上车身,然后开启喷漆室送、排风、循环水等设备。

(不允许提前开设备,以减少能耗)2、在车身到达烘干炉前0.5小时开启中涂烘干炉。

(不允许提前开设备,以减少能耗)3、在喷漆室进车后,采取连续进车生产,中间不允许隔断。

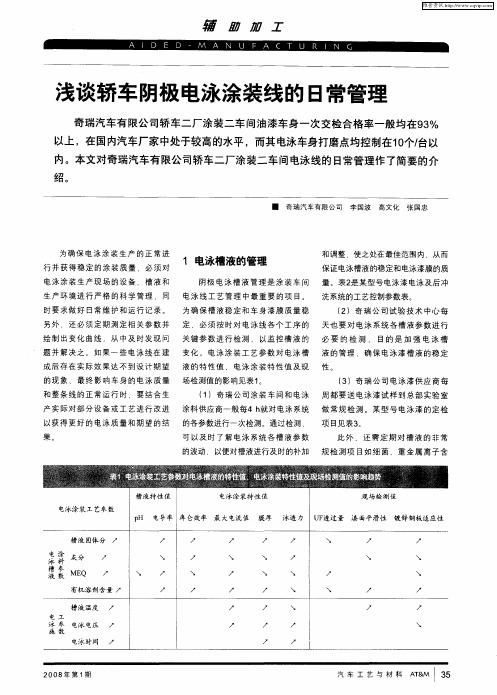

汽车电泳涂装⼯艺维护管理及质量控制·汽车电泳涂装⼯艺维护管理及质量控制论述汽车车⾝阴极电泳涂装⼯艺的维护、管理及正常⽣产时阴极电泳涂装⽣产现场和电泳槽液的质量控制要点。

电泳涂装;⼯艺维护、管理;质量控制。

前⾔电泳漆膜的质量,对于整车漆膜外观起到⾮常重要的作⽤,好的电泳漆膜外观,即可减少后道⼯序的⼯作强度,⼜可为后道⼯序提供好的漆膜基础。

为确保⽣产的正常进⾏和获得稳定的涂装质量,电泳涂装⽣产现场必须对⼯艺设备、槽液和⽣产环境进⾏严格的科学管理并做好⽇常的维护和运⾏记录,必须定期测定相关参数并做成变化曲线,从中发现规律,及时找出问题并解决。

虽然涂装设备、⼯艺和材料对漆膜质量影响很⼤,但涂装管理也不容忽视。

⼀、电泳涂装的⼯艺管理汽车车⾝阴极电泳涂装⼯艺⼀般由前处理、电泳涂装、电泳后清洗、电泳涂膜烘⼲等四道主要⼯序组成,对这些⼯序进⾏严格、周密和良好的⼯艺管理对磷化、电泳涂层质量以及整车油漆涂层质量产⽣⾮常重⼤的影响。

1.1 前处理⼯艺汽车车⾝⾦属零件涂装前处理主要包括脱脂、除锈、除氧化⽪及化学转化膜处理(磷化、氧化、钝化) 。

⾸先应清洗掉各种污物(如油污、锈、氧化⽪、焊渣、⾦属屑等) ,随后进⾏化学处理(磷化、钝化) ,并进⾏充分⽔洗,以洗掉前处理药品、磷化沉渣等,最后⽤去离⼦⽔洗。

所⽤去离⼦⽔⽔质要好,电导率应不⼤于25µS/ cm,并确保车⾝的滴⽔电导率不⼤于50µS/ cm。

车⾝经前处理后油污未洗净⽽带⼊电泳槽内会影响电泳质量,产⽣缩孔、针孔;锈不除掉,磷化不上,还易产⽣电泳涂膜的异常附着,且在涂膜下能继续扩蚀;氧化⽪不除净,则不导电,泳涂不上;焊渣、⾦属屑、前处理药品、磷化沉渣不除净⽽带⼊电泳槽,则会影响槽液稳定性和涂装质量。

实践证明,车⾝阴极电泳涂装前的磷化膜应具备以下质量标准:外观为结晶细⼩、致密、均匀、⽆锈蚀、⽆沉渣沉积的浅灰⾊膜层;磷化膜质量应在2~3 g/m2 范围内;结晶细度应⼩于10µm;P⽐在85%以上[即膜中Zn2 Fe ( PO4 ) 2·4H2O含量⾼,耐碱性好]。

引言概述近年来,随着汽车工业的迅速发展,汽车车身涂装工艺及其质量控制在汽车制造过程中扮演着重要的角色。

汽车车身涂装工艺不仅能提高汽车的外观质感,还能增强车身的防腐蚀和抗环境气候变化的能力。

由于涂装工艺的复杂性和重要性,确保涂装工艺的质量控制成为提高汽车质量的关键环节。

本文将重点探讨汽车车身涂装工艺及其质量控制,以帮助读者深入了解这个领域。

1.涂装工艺的概述1.1预处理工艺:预处理工艺是汽车车身涂装的第一道工序,包括去污、除锈、除油等处理,以确保涂装的附着力和持久性。

1.2除尘工艺:除尘是为了减少涂装过程中颗粒物对涂装表面的影响,确保涂装的平整度和质量。

1.3应用工艺:应用工艺包括喷涂、涂布等方式,根据不同的涂料和涂装要求选择合适的涂装工艺。

1.4固化工艺:固化工艺是为了使涂料干燥和增加抗化学品侵蚀性,以增加涂层的耐用性和质量。

2.涂装工艺的关键步骤2.1底漆喷涂:底漆喷涂是涂装过程中的关键步骤之一,它能保护车身免受环境腐蚀,提高涂装的附着力和耐久性。

2.2静电喷涂:静电喷涂是一种高效的涂装工艺,通过静电作用使涂料均匀附着在车身表面,提高涂装的质量和效率。

2.3清洗和除尘:清洗和除尘是涂装过程中不可忽视的步骤,它能够确保涂装表面的洁净度和平整度,提高涂装的质量。

2.4高温固化:高温固化是为了加速涂料的固化过程,提高涂装的耐久性和表面硬度。

2.5涂层涂装:涂层涂装是最后一道工序,它通过涂布或喷涂方式,使车身涂装具有优良的表面质感和外观效果。

3.汽车车身涂装质量控制的方法3.1人工检验:人工检验是质量控制过程中最基本的方法之一,通过人工目视检查涂装的质量、颜色和涂装缺陷等,确保涂装质量达到要求。

3.2无损检测:无损检测是一种通过磁粉、超声波、射线等非破坏性检测方法,检测涂装中是否存在隐藏的缺陷和质量问题。

3.3自动化检验:自动化检验利用先进的机器视觉和图像处理技术,精确地测量涂装的厚度、粗糙度等参数,提高涂装质量的一致性和准确性。

2010年2月

第13卷第2期

现代涂科与涂装

ModernPaint&Finishing

Feb.2010

Vol’13No。

2

浅谈汽车涂装工艺用电管理

庄明云,张安扩,李康

(奇瑞汽车有限公司,安徽芜湖241009)

摘要:涂装车间是汽车制造工艺中的耗电大户,有效控制涂装车间的电耗,可降低汽车制造的动能成本。

以烘干炉、喷漆室供排风设备为例讨论如何降低电耗。

关键词:汽车涂装;涂装工艺;用电管理

中图分类号:TQ639;U466文献标识码:B文章编号:1007—9548(2010)02—0062—03BriefDiscussiontothePowerManagementofAutomobileCoatingProcess

ZHUANGMing-yun,ZHANGAn—kuo,LIKang

Abstract:Thecoatingworkshopisabigelectricity—consumedunitintheautomobilemanufacturing,Effectivecontrol

oftheelectricity

consumption

ofcoatingworkshopcanhelptoreducethekineticenergycostofautomotivemanufacturing.Howtoreducepowerconsumptionwerediscussedforexampleofdryingstoveandexhaustequipmentofpaintroom.Keywords:automobilecoating,coatingprocess,powermanagement

1引言

涂装车间在汽车制造整车四大丁艺中属耗能大户,占整车生产能耗的60%以上,所以涂装车间的动能管理控制,将从很大程度上影响着整车制造的能源消耗。

其中涂装对电的消耗占到整车制造总耗电量的50%~60%,特别是采用电加热烘干的涂装线,其电消耗更是占到总能耗的70%以七,所以有效控制涂装车间电的使用,提高电利用率将对整个汽车制造动能成本的控制具有重大意义。

现就目前常见的电加热桥式烘干炉如何提高电的利用率,对烘干炉、喷漆窒供排风系统等耗能设备的节能改善进行探讨。

2烘干炉

目前在国外一般采用天然气、燃油作为烘干炉的加热源。

在国内,油气资源丰富的地区也采用天然气作热源,而电力供应发达的地区则采用电加热源。

以上方式产生的热源通过辐射和对流的方式加热被涂物使之表面涂层干燥固化。

而加热的主要目的是将车身表面湿涂膜干燥,达到其应有的性能。

其实车身表面湿涂膜干燥所需要的热量不是很高,但在实际生产中烘干炉为达到工艺要求的温度,产生的热量却大得惊人。

以年产12万辆车身而漆涂装线电加热烘干炉为例,其每小时为使20辆涂装车身烘干所投入的热量约为21.7×10"kJ,其中湿涂膜干燥需要的热量约为6.3x104kJ,其

62热能的利用率仅为30%,而大部分的热量被废气排放、设备本身所吸收带出,具体热量分布见图1。

图l桥式烘干炉的热量分布

对于提高热能效率,可以从以下几个方面来控制优化,以减少热量的损失。

2.1减少废气排放量

烘干炉废气排放的主要作用是将含有溶剂的湿涂膜在烘烤固化过程中溶剂挥发、低分子树脂裂变分解产生的烟雾及VOC及时排放,以保持炉内的清洁度,将可燃气体浓度控制在安全范围内,避免起火爆炸等安全事故的发生。

但这一过程却带走了烘干炉热量的30%以上,不能很好地利用而自白地浪费。

对此可通过选择使用高同体分、低黏度的新型涂料代替传统的溶剂型涂料,因新型高固体分涂料在施工黏度下的固体

含量能达到60%以上,比传统的溶剂型涂料的固体含

万方数据

万方数据

万方数据。