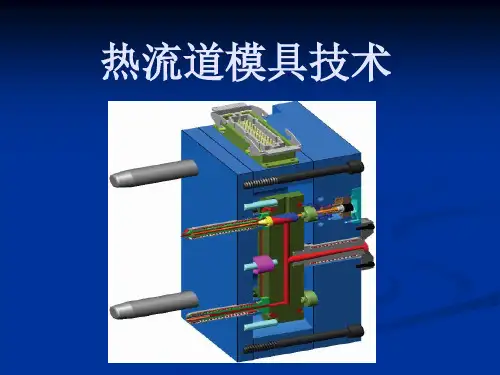

热流道模具浇口等的设计讲解

- 格式:ppt

- 大小:6.79 MB

- 文档页数:51

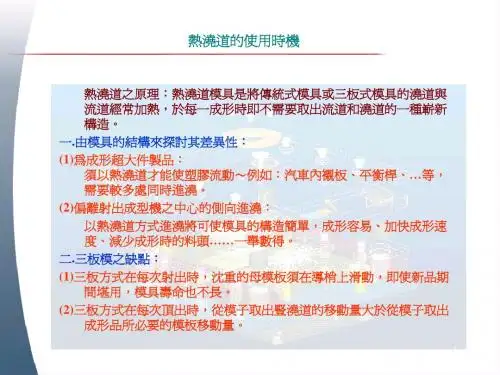

熱澆道模具之設計與分析吳國英金屬工業研究發展中心摘要模具熱澆道系統係利用加熱持溫方式將射出成型機料管內之塑料保持融熔狀態,以供射出成形時將塑料注入模穴中。

因此模具在成形產品之後並不會有澆、流道等廢料產生,有助於材料的節省及成形週期的縮短。

又熱澆道系統可視為是射出成型機料管之延伸,故射出成形的過程中,壓力的傳遞較傳統冷澆道模具有效率,對於精密射出成形製程所需要之射出壓力及保壓壓力均能有效的提供,產品精密程度大幅提昇。

但熱澆道系統所產生之高溫對於模具的精密度有很大的影響,當母模溫度升高至100℃時,其熱變形量將造成模具無法正常合模,造成生產不順利,甚至損壞模具。

因此熱澆道模具之設計必須將熱傳因素考量周全,模具之冷卻系統以及熱變形量均需計算在內。

本研究開發一組八模穴之熱澆道模具,利用有限元素分析方法模擬分析熱傳狀況,以確實設計模具之冷卻、模溫控制系統。

運用模流分析技術模擬分析熱澆道系統之壓力損失狀況,以改善熱澆道中熱流板的效率。

提高熱澆道模具之開發成功機率,並降低失敗風險。

關鍵字:熱澆道、精密模具、模流分析。

一、一、前言塑膠射出成型製程中對於流道所產生的廢料,各家生產廠商均極力想要降低其比例,以節省材料成本。

而最具效果者無非是採用熱澆道結構來進行生產,熱澆道模具又稱作無澆道模具,顧名思義即此類模具生產時不會產生澆、流道等廢料,因此在原料的應用上可以達到100%的使用率。

熱澆道模具的優點有以下數點:1. 1.原料成本低,沒有廢料回收的問題,成型材料的利用率高。

2. 2.成型週期短,可縮短充填時間,冷卻時間以及開關模時間等。

3. 3.成型溫度及壓力較低,產品的殘留應力較小,產品品質較佳。

4. 4.自動化生產程度較高。

以上所列之優點,其中指出熱澆道模具系統其射出壓力較小,係因熱澆道系統可視為射出成型機塑化料管的延伸,利用加熱器加熱熱流板及熱嘴,所以融熔態樹脂在射入熱流板及熱嘴中並不會冷卻凝固,依然保持融熔狀態,並承受射出壓力將樹脂注入模穴中,完成射出成型週期。

注塑模具热流道(实用版)目录一、注塑模具热流道的概念和分类1.1 热流道的定义1.2 热流道的分类二、热流道的工作原理和结构2.1 热流道的工作原理2.2 热流道的结构组成三、热流道的设计要点3.1 通道设计3.2 喷嘴设计3.3 温度控制设计四、热流道的应用优势和注意事项4.1 应用优势4.2 注意事项五、热流道系统的维护和故障排除5.1 维护方法5.2 故障排除正文一、注塑模具热流道的概念和分类注塑模具热流道是指在注塑模具中设置的用于引导熔融塑料从注塑机喷嘴到达模具腔体的通道。

热流道技术是注塑成型工艺的重要组成部分,能够提高生产效率、降低生产成本、提高产品质量。

根据热流道的结构和特点,热流道可以分为以下几类:1.1 热流道的定义热流道是一种特殊的注塑模具结构,它通过在模具中设置加热装置,使熔融塑料在进入模具腔体之前保持熔融状态,从而实现连续注塑,提高生产效率。

1.2 热流道的分类热流道可以根据不同的结构特点进行分类,常见的分类如下:(1)单点热流道:只有一个喷嘴的热流道系统,适用于单腔模具。

(2)多点热流道:多个喷嘴的热流道系统,适用于多腔模具。

(3)顺序热流道:按照一定顺序依次开启喷嘴的热流道系统,适用于有特定要求的注塑成型工艺。

二、热流道的工作原理和结构2.1 热流道的工作原理热流道的工作原理是通过在模具内设置加热装置,将熔融塑料从注塑机喷嘴引入模具腔体。

在热流道系统中,熔融塑料在通道内保持熔融状态,从而实现连续注塑。

热流道系统可以根据需要对各个喷嘴进行独立控制,以满足不同生产工艺的要求。

2.2 热流道的结构组成热流道系统主要由以下几部分组成:(1)通道:连接注塑机喷嘴和模具腔体的通道,用于引导熔融塑料流动。

(2)喷嘴:将熔融塑料引入通道的部件,可以根据需要设置多个喷嘴。

(3)加热装置:用于加热通道,保持熔融塑料的熔融状态。

(4)温度控制系统:用于控制加热装置的温度,保证熔融塑料在通道内保持一定的温度。

热流道教程一、热流道的过去现在和未来二、热流道的原理及概念三、热流道的优点四、热流道组成五、热流道的应用六、热流道安装本资料由贝斯特MoldBest热流道公司协助制作一、热流道的历史、现在、未来作为一项先进的注塑加工技术—热流道技术;在欧美国家的普及使用可以追溯到上个世纪的中期甚至更早;早在1940年12月;就取得了热流道技术的专利权..由于热流道具有许多优点;因此;在国外发展比较快;许多塑胶模具厂所生产的模具50%以上采用了热流道技术;部分模具厂甚至达到80%以上;而在中国;这一技术在近几年才真正得推广和应用..随着模具行业的不断发展;热流道在塑胶模具中运用的比例也逐步提高..但总体不足10%;这个差距相当巨大..近年来;热流道技术在中国的逐渐推广;这很大程度上是由于我国模具向欧美公司的出口量快速发展带来的..在欧美国家;注塑生产已经依赖于热流道技术..可以这样说;没有使用热流道技术的模具现在已经很难出口;这也造成了很多模具厂家对于热流道技术意识上的转变..由于很多外国进口的热流道系统价格比较贵;国内很大一部分厂家接受不了;所以就出现了一些国产热流道系统元件..这对于热流道技术在中国的推广有很大的好处..虽然热流道技术已经开始推广;但有的公司使用率达20%以上;一般采用简单的尖咀、通咀..少数公司采用具有世界先进水平的高难度针阀式热咀;但总体上热流道的采用率达不到10%;与国外的50~80%相差太远..返回二、热流道的原理冷流道是指模具入口与产品浇口之间的部分..塑料在流道内靠注塑压力和其本身的热量保持流动状态;流道作为成型物料的一部分;但并不属于产品..所以在我们设计模具的时候既要考虑填充效果;又要考虑怎样通过缩短、缩小流道来节省材料;理想情况是这样;但实际应用中则很难达到两全其美..热流道又称无流道是指在每次注射完毕后流道中的塑料不凝固;塑胶产品脱模时就不必将流道中的水口脱出..由于流道中的塑料没有凝固;所以在下一次注射的时候流道仍然畅通..简要言之;热流道就是注塑机喷咀的延伸..返回三、热流道的优点为什么会有这种热流道技术出现呢热流道技术又能够带给我们哪些好处呢熟悉注塑工艺的朋友都知道;常规注塑成型经常会有以下不利因素的出现:A.充模困难B.薄壁大制件的变形C.浇道原材料的浪费D.多模腔模具的注塑件质量不一等热流道技术的出现;则给这些问题提供了比较完善的解决方案;一般来讲;采用热流道有以下的好处:1.流道内压力损耗小;塑料流动性好;温度均匀;则产品的内应力;变形就会减小;产品表面质量和力学性能就会大大提高;常见的缩水、填充不足、熔接痕、颜色不均、飞边、翘曲现象也可以减少;2.消除全部或大部分流道废料;物料的有效利用率高;不必回用旧料;3.缩短了成型周期;开模行程;提高了生产效率;4.热流道均为自动切断浇口;可以提高自动化程度;5.降低注塑压力;有利于保护模具;延长使用寿命;6.多模腔模具可保证填充均匀;质量一致;热流道的缺陷每一项技术都会有自身的缺点存在;热流道技术也不例外1.模具造价成本高;2.模具结构相比较复杂;要求严格控制温度;3.需要专业人士进行维护..返回四、热流道系统的组成热流道系统由四部分组成:热咀、分流板、加热原件和温控器1.热咀:将从分流板进入的塑料再送进各个模腔;充分降低注射压力..由于客户不同的需求及针对不同塑料的不同特性;热咀的规格型号有多种选择;也可以根据客户的要求定制加工..从加热方式上可分为:内加热热咀和外加热热咀;从结构上分常用的有:尖咀、通咀和针阀咀针阀式热咀技术上较先进;优点有:1.在制品上不留下进浇口残痕;进浇口处痕迹平滑;2.能使用较大直径的浇口;可使型腔填充加快;并进一步降低注射压力;减小产品变形;3.可防止开模时出现拉丝现象及流涎现象;4.当注塑机螺杆后退时;可有效地防止从模腔中反吸物料;5.能实行定时注射以减少制品熔接痕..2.分流板:连接注塑机喷嘴与热咀;将塑料恒温的从主射咀送到各个单独的热咀..在熔体传送过程中;熔体的压力减小;并不允许材料降解..常用热流道板的形式有:一字型;H型;Y型;X字型、米字型;从加热方式上分外加热热流道板和内加热热流道板两大类3.加热原件:加热元件是热流道系统的重要组成部分;其加热精度和使用寿命对于注塑工艺的控制和热流道系统的工作稳定影响非常大..一般有加热棒、加热圈、加热管等4.温控器:温控器就是对热流道系统的各个位置进行温度控制的仪器;由底端向高端分别有通断位式;积分微分比例控制式和新型智能化温控器等种类..返回五、热流道的应用热流道应用非常广阔;从日常用品到家用电器到医疗产品、汽车配件等工业产品..各种不同塑料原料都已可顺利使用热流道加工;以常用PP聚丙烯;PE聚乙稀到PC聚碳酸到玻璃纤维强尼龙和聚砜工程材料..产品大小应用可用于小到0.1克大到15公斤..特别是多型腔模具;注塑产品薄壁化和加工工艺严格的工程塑料也要求必须使用热流道系统加工..返回六、热流道安装返回返回首页。

关于热流道模具的设计流程及概念第一,阿诺立根据塑件结构和使用要求,确定进料口位置。

只要塑件结构允许,在定模镶块内喷嘴和喷嘴头不与成型结构干涉,热流道系统的进料口可放置在塑件的任何位置上。

常规塑件注射成形的进料口位置通常根据经验选择。

对于大而复杂的异型塑件,注射成形的进料口位置可运用计算机辅助分析(C AE)模拟熔融状塑料在型腔内的流动情况,分析模具各部位的冷却效果,确定比较理想的进料口位置。

第二,确定热流道系统的喷嘴头形式。

塑件材料和产品的使用特性是选择喷嘴头形式的关键因素,塑件的生产批量和模具的制造成本也是选择喷嘴头形式的重要因素。

第三,根据塑件的生产批量和注射设备的吨位大小,确定每模的腔数。

第四,由已确定的进料口位置和每模的腔数确定喷嘴的个数。

如果成形某一产品,选择一模一件一个进料口,则只要一个喷嘴,即选用单头热流道系统;如果成形某一产品,选择一模多腔或一模一腔二个以上进料口,则就要多个喷嘴,即选用多头热流道系统,但对有横流道的模具结构除外。

第五,根据塑件重量和喷嘴个数,确定喷嘴径向尺寸的大小。

相同形式的喷嘴有多个尺寸系列,分别满足不同重量范围内的塑件成形要求。

第六,根据塑件结构确定模具结构尺寸,再根据定模镶块和定模板的厚度尺寸选择喷嘴标准长度系列尺寸,最后修整定模板的厚度尺寸及其他与热流道系统相关的尺寸。

第七,根据热流道板的形状确定热流道固定板的形状,在其板上布置电源线引线槽,并在热流道板、喷嘴、喷嘴头附近设计足够的冷却水环路。

第八,完成热流道系统塑料模具的设计图绘制。

第九,成熟的热流道系统,必须考虑到热流道系统与塑料模具的配合程度,即热半模的设计。

热流道塑料模具设计步骤第一,根据塑件结构和使用要求,确定进料口位置。

只要塑件结构允许,在定模镶块内热喷嘴和喷嘴头不与成型结构干涉,热流道系统的进料口可放置在塑件的任何位置上。

常规塑件注射成形的进料口位置通常根据经验选择.对于大而复杂的异型塑件,注射成形的进料口位置可运用计算机辅助分析(CAE模拟熔融状塑料在型腔内的流动情况,分析模具各部位的冷却效果,确定比较理想的进料口位置. 第二,确定热流道系统的喷嘴头形式。

塑件材料和产品的使用特性是选择喷嘴头形式的关键因素,塑件的生产批量和模具的制造成本也是选择喷嘴头形式的重要因素。

第三,根据塑件的生产批量和注射设备的吨位大小,确定每模的腔数。

第四,由已确定的进料口位置和每模的腔数确定热喷嘴的个数.如果成形某一产品,选择一模一件一个进料口,则只要一个热喷嘴,即选用单头热流道系统;如果成形某一产品,选择一模多腔或一模一腔二个以上进料口,则就要多个热喷嘴,即选用多头热流道系统,但对有横流道的模具结构除外。

第五,根据塑件重量和热喷嘴个数,确定热喷嘴径向尺寸的大小.目前相同形式的喷嘴有多个尺寸系列,分别满足不同重量范围内的塑件成形要求。

第六,根据塑件结构确定模具结构尺寸,再根据定模镶块和定模板的厚度尺寸选择热喷嘴标准长度系列尺寸,最后修整定模板的厚度尺寸及其他与热流道系统相关的尺寸。

第七,根据热流道分流板的形状确定热流道固定板的形状,在其板上布置电源线引线槽,并在热流道分流板、热喷嘴、喷嘴头附近设计足够的冷却水环路. 现代热流道技术本文摘自德国Kunststoffe Plast Europe杂志作者为德国勒弗库森的Andreas Lang 随着大量制造的塑料零件变得越来越复杂,热流道系统的使用也变得越来越有必要了。

这既可应用于医学技术中重量仅为0。

02g的微小零件,也可应用于汽车和建筑部门的重达15kg的大型零件,运输部门甚至还用于可重达30kg更大的的零件. 热流道是注射成型模具中独特的结构元件。

热流道教程一、热流道的过去现在和未来二、热流道的原理及概念三、热流道的优点四、热流道组成五、热流道的应用六、热流道安装本资料由贝斯特(MoldBest)热流道公司协助制作一、热流道的历史、现在、未来作为一项先进的注塑加工技术—热流道技术,在欧美国家的普及使用可以追溯到上个世纪的中期甚至更早,早在1940年12月,就取得了热流道技术的专利权。

由于热流道具有许多优点,因此,在国外发展比较快,许多塑胶模具厂所生产的模具50%以上采用了热流道技术,部分模具厂甚至达到80%以上,而在中国,这一技术在近几年才真正得推广和应用。

随着模具行业的不断发展,热流道在塑胶模具中运用的比例也逐步提高。

但总体不足10%,这个差距相当巨大。

近年来,热流道技术在中国的逐渐推广,这很大程度上是由于我国模具向欧美公司的出口量快速发展带来的。

在欧美国家,注塑生产已经依赖于热流道技术。

可以这样说,没有使用热流道技术的模具现在已经很难出口,这也造成了很多模具厂家对于热流道技术意识上的转变。

由于很多外国进口的热流道系统价格比较贵,国内很大一部分厂家接受不了,所以就出现了一些国产热流道系统元件。

这对于热流道技术在中国的推广有很大的好处。

虽然热流道技术已经开始推广,但有的公司使用率达20%以上,一般采用简单的尖咀、通咀。

少数公司采用具有世界先进水平的高难度针阀式热咀,但总体上热流道的采用率达不到10%,与国外的50~80%相差太远。

返回二、热流道的原理冷流道是指模具入口与产品浇口之间的部分。

塑料在流道内靠注塑压力和其本身的热量保持流动状态,流道作为成型物料的一部分,但并不属于产品。

所以在我们设计模具的时候既要考虑填充效果,又要考虑怎样通过缩短、缩小流道来节省材料,理想情况是这样,但实际应用中则很难达到两全其美。

热流道又称无流道是指在每次注射完毕后流道中的塑料不凝固,塑胶产品脱模时就不必将流道中的水口脱出。

由于流道中的塑料没有凝固,所以在下一次注射的时候流道仍然畅通。