proe模具分析分模模架零件图全套设计

- 格式:docx

- 大小:2.71 MB

- 文档页数:61

模具结构图示(96页)一、引言模具是工业生产中不可或缺的重要工具,它能够高效、精确地制造出各种形状的零件。

模具结构图示是理解模具设计、制造和使用的重要工具,它能够直观地展示模具的各个组成部分及其相互关系。

本文档将详细介绍模具结构图示的内容,包括模具的基本组成部分、模具的结构类型以及模具的制造和装配过程。

二、模具的基本组成部分模具的基本组成部分包括模具本体、模具导向机构、模具加热和冷却系统、模具排气系统等。

模具本体是模具的核心部分,它决定了模具的形状和尺寸。

模具导向机构用于保证模具在开合过程中保持稳定的对准,从而确保零件的精度。

模具加热和冷却系统用于控制模具的温度,以避免零件产生变形。

模具排气系统用于排除模具内部产生的气体,以避免零件产生气泡和缺陷。

三、模具的结构类型模具的结构类型包括单腔模具、多腔模具、复合模具等。

单腔模具只有一个模具腔,用于生产单一形状的零件。

多腔模具具有多个模具腔,可以同时生产多个相同或不同的零件。

复合模具由多个单腔模具组合而成,用于生产复杂的零件。

四、模具的制造和装配过程模具的制造和装配过程包括模具设计、模具制造、模具装配和调试等步骤。

模具设计是模具制造的基础,它决定了模具的形状、尺寸和性能。

模具制造是将模具设计转化为实际模具的过程,包括模具材料的选择、模具加工和模具热处理等。

模具装配是将模具各个组成部分组装成完整模具的过程,需要保证各个部分的精度和稳定性。

模具调试是在模具装配完成后,对模具进行测试和调整,以确保模具能够正常工作。

五、模具结构图示的解读方法模具结构图示通常包含多个视图,如俯视图、正视图、侧视图等,以全面展示模具的立体结构。

在解读模具结构图示时,应识别各个视图的名称和方向,然后根据视图中的线条和符号理解模具的各个组成部分及其相互关系。

线条和符号通常代表模具的轮廓、尺寸、材料、热处理等信息。

模具结构图示中还会标注模具的关键尺寸和公差,以指导模具的制造和装配。

六、模具结构图示的应用领域模具结构图示在工业生产中具有广泛的应用,如汽车、家电、电子、航空航天等领域。

任务一:设计项目方案分析任务二:设计开关外壳的成型零件要求:将本产品合理分型,并设计出成型零件。

设计参照如下设计流程1----加载参照模型加载参照模型,一定要使开模方向指向坐标系的Z轴方向。

步骤01 建立工作目录打开pro/E软件,接着在菜单栏中依次选择【文件】/【设置工作目录】选项,弹出【选取工作目录】对话框,然后选择指定一个自已建的目标文件夹,单击确定按钮完成工作目录的设置,并将任务立的“kgwk.prt”模型复制到工作目录中。

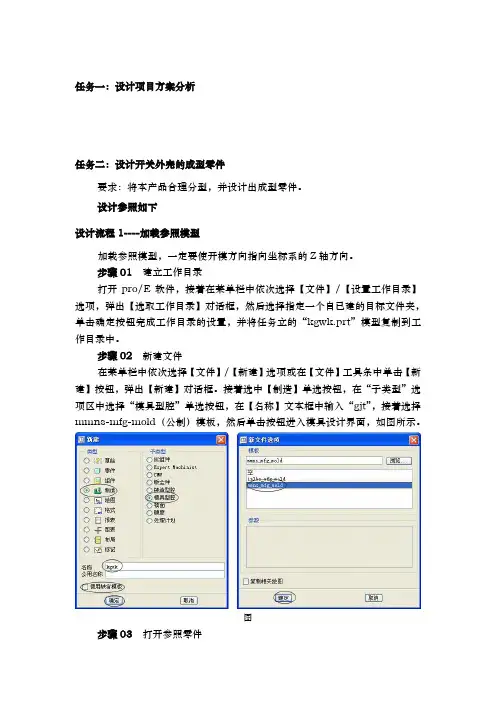

步骤02 新建文件在菜单栏中依次选择【文件】/【新建】选项或在【文件】工具条中单击【新建】按钮,弹出【新建】对话框。

接着选中【制造】单选按钮,在“子类型”选项区中选择“模具型腔”单选按钮,在【名称】文本框中输入“gjt”,接着选择mmns-mfg-mold(公制)模板,然后单击按钮进入模具设计界面,如图所示。

图步骤03 打开参照零件在【模具/铸件制造】工具条中单击【选取零件】按钮,弹出【打开】对话框,选取工作目录中的“kgwk.prt”文件,单击,打开【布局】对话框,然后单击“参照模型起点与定向”下方的箭头,打开【菜单管理器】,选择“动态”,打开【参照模型方向】对话框,根据图-所示进行操作。

图参照零件布局如图所示。

图步骤04 保存文件执行菜单栏中的“文件>保存”命令,保存文件。

设计流程2---应用收缩在【模具/铸件制造】工具栏中单击【按尺寸收缩】按钮,弹出【按尺寸收缩】对话框,在绘图区域中选取参照模型和坐标系PRT_CSYS_DEF,再在弹出的“按比例收缩”对话框中输入收缩比率为“0.01”,单击确定按钮完成设置。

如图-所示。

图- 设置收缩设计流程3---创建模具工件用手动方法创建模具工件。

步骤01 打开拉伸操作窗口操作方法如图所示。

图步骤02创建拉伸特征设置如图所示草绘平面。

图设置如图所示草绘参照。

图草绘如图所示矩形。

图选择拉伸方式为“向两侧拉伸”,拉伸长度为44。

任务一:设计项目方案分析任务二:设计开关外壳的成型零件要求:将本产品合理分型,并设计出成型零件。

设计参照如下设计流程1----加载参照模型加载参照模型,一定要使开模方向指向坐标系的Z轴方向。

步骤01 建立工作目录打开pro/E软件,接着在菜单栏中依次选择【文件】/【设置工作目录】选项,弹出【选取工作目录】对话框,然后选择指定一个自已建的目标文件夹,单击确定按钮完成工作目录的设置,并将任务二建立的“kgwk.prt”模型复制到工作目录中。

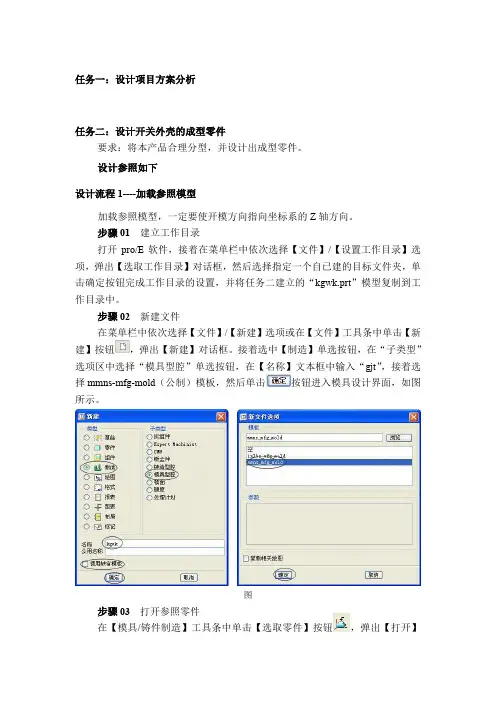

步骤02 新建文件在菜单栏中依次选择【文件】/【新建】选项或在【文件】工具条中单击【新建】按钮,弹出【新建】对话框。

接着选中【制造】单选按钮,在“子类型”选项区中选择“模具型腔”单选按钮,在【名称】文本框中输入“gjt”,接着选择mmns-mfg-mold(公制)模板,然后单击按钮进入模具设计界面,如图所示。

图步骤03 打开参照零件在【模具/铸件制造】工具条中单击【选取零件】按钮,弹出【打开】对话框,选取工作目录中的“kgwk.prt”文件,单击,打开【布局】对话框,然后单击“参照模型起点与定向”下方的箭头,打开【菜单管理器】,选择“动态”,打开【参照模型方向】对话框,根据图-所示进行操作。

图参照零件布局如图所示。

图步骤04 保存文件执行菜单栏中的“文件>保存”命令,保存文件。

设计流程2---应用收缩在【模具/铸件制造】工具栏中单击【按尺寸收缩】按钮,弹出【按尺寸收缩】对话框,在绘图区域中选取参照模型和坐标系PRT_CSYS_DEF,再在弹出的“按比例收缩”对话框中输入收缩比率为“0.01”,单击确定按钮完成设置。

如图-所示。

图- 设置收缩设计流程3---创建模具工件用手动方法创建模具工件。

步骤01 打开拉伸操作窗口操作方法如图所示。

图步骤02创建拉伸特征设置如图所示草绘平面。

图设置如图所示草绘参照。

图草绘如图所示矩形。

图选择拉伸方式为“向两侧拉伸”,拉伸长度为44。

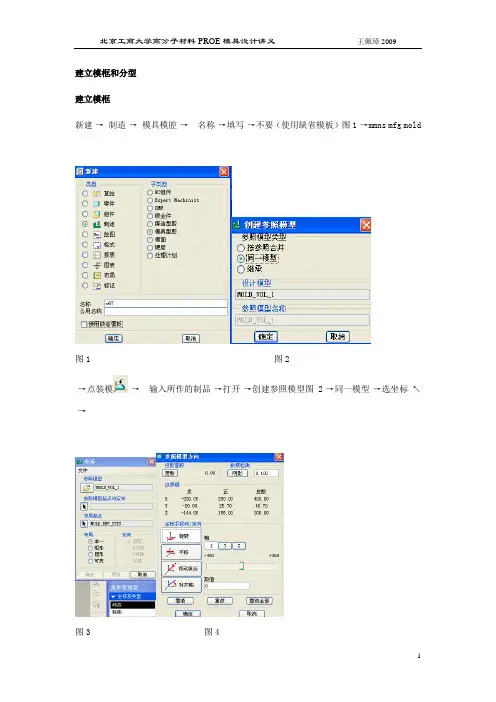

建立模框和分型建立模框新建-→制造-→模具模腔-→名称-→填写-→不要(使用缺省模板)图1-→mmns mfg mold图1 图2-→点装模-→输入所作的制品-→打开-→创建参照模型图2-→同一模型-→选坐标↖-→图3 图4图5 图6动态图3-→把大坐标移到制品分型面上图4,并让Z轴朝上-→确定图5点收缩率-→点制品坐标图6-→确定出收缩率-→确定点建立绿模型框图7-→点制品坐标-→确定模框尺寸(比制品四边均大50-200)-→预览图8-→确定图7 图8建立分型面①着色法菜单管理器图9 -→模具-→特征-→型腔组件-→曲面-→拉伸-→着色-→完成-→(阴影曲面)图10-→在左上角设置图11 →模型树特征图12→特征→应用图9 图10 图11图12 图13→关闭平面-→定义-→(绿框遮蔽)图13-→添加-图14→选分型面(点在制品分型面上)图14-→确定-→预览图15一下-→确定-→撤销遮蔽图16图13 图14 图15图16②复制拉伸法遮蔽绿框→菜单管理器图17 -→模具-→特征-→型腔组件-→曲面-→拉伸-→复制→完成→图17 图18 图19选各投影上的面图18(用ctril将所有投影上面都选)-→选项-→排出曲面并填充图19-→选填充部位图20图20 图21 图22√图21-→撤销→遮蔽-→曲面-→新建→拉伸图22-→完成→选项图23→到红线→点拉伸到的面→放置→定义草绘的面与拉伸到的面相反面→确定图24→将所要拉伸的底线画出图25→√→图26→√→曲面→合并图27→将制品和拉伸边点红图28→用检查合并图29后的效果图30→→√分模完成后依次将合并、拉伸项、复制、删除出现单一的制品。

图23 图24图25图26图27 图28 图29 图30③裙边法菜单管理器图9 -→模具-→特征-→型腔组件-→侧面影像-→-→确定-→侧面影像趋向图9 –→环路选择→定义→环选取图10→链→上部→下部图11→确定→确定→新建-→裙边-→完成-→(裙边曲面)→曲线定义→特征曲线→点制品下部线→完成→→预览图12→确定→存盘图11 图12④延伸法(适合复杂边)见图13→屏蔽→菜单管理器图9 -→模具-→特征-→型腔组件-→曲面→新建→复制→点所有正面的面图14→确定→选项填充孔点方孔图15→√→如图16→→特征-→型腔组件-→曲面→新建→复制→点背面的面图17→确定→选项填充孔点圆孔→√→如图18→曲面→合并→点正面和背面→注意方向(预览→√(图19)撤销屏蔽→曲面→延伸→点→→点延伸面→参照→细节图20→点要延伸的边图21→确定→√→曲面→延伸→点→→点另一个延伸面→参照→细节→点要延伸的边图22→确定→√→同上将所有边延伸到边面上图23→存盘。

PROE 模具设计第三章显微镜支架分模显微镜支架模具设计本章通显微镜支架模具实例,讲述模具设计的基本流程,对模具设计中所用到软件各菜单的功能做一些简单的叙述。

本实例包括以下方面的知识:1、Pro/ENGINEER Wildfire带滑块类模具设计的一般过程。

2、使用曲面集定义复制分型面。

3、对滑块采用种子面的选择方法来取出滑动块分型面。

4、分割创建体积块和模具元件的抽取。

步骤1:在Pro/ENGINEER Wildfire 系统中单击主菜单栏中的“文件”?“新建”,在图1所示的“新建”对话框中选择文件的类型为“制造”,子类型为“模具型腔”,并接受系统默认的文件名为“mfg0004”,取消“使用缺省模块”,最后单击此对话框中的“确定”按钮。

在出现的图2所示对话框中选择“mmns_mfg_mold”,并单击“确定”按钮。

图1图2图,步骤2:单击模具工具条中的图标,在图3所示的窗口中,选择文件名为“prt0004”的零件,单击“打开”按钮。

出现如图,所示的“创建参照模型”对话框,勾选“按参照合并”,接受系统默认的“参照模型名称”为“MFG0004_REF”最后单击此对话框中的“确定”按钮,进入图5所示的“布局”对话框,单击“确定”按钮,完成此零件的布局工作。

布局后的零件如图4所示。

在返回的级联菜单中,单击“完成/返回”。

图4步骤3:图标,出现如图5所示的“按比例收缩”对话框,公式选取单击模具工具条中的“1+S”,坐标系选取“CSO” ,并在“收缩率”一栏中输入数值“0.005”,最后单击按钮,返回级连菜单。

图5步骤4:单击右边级连菜单“模具型腔”?“创建”?“工件”?“手动”,在出现的如图6所示的对话框中,输入名称“mp”,单击“确定”按钮,在出现的图7所示的对话框中,勾选“创建特征”项,然后单击“确定”按钮。

单击右边级连菜单“加材料”? “拉伸/实体/完成”,在图8所示的对话框中,单击“定义”图标,然后在出现的图9对话框中,选取“MAIN_PARTING_PLN”面为“绘图平面”,“MOLD_RIGHT”面为“参照平面”,方向选取“右”,并单击“草绘”按钮,进入二维截面模式。

任务一:设计项目方案分析任务二:设计开关外壳的成型零件要求:将本产品合理分型,并设计出成型零件。

设计参照如下设计流程1----加载参照模型加载参照模型,一定要使开模方向指向坐标系的Z轴方向。

步骤01 建立工作目录打开pro/E软件,接着在菜单栏中依次选择【文件】/【设置工作目录】选项,弹出【选取工作目录】对话框,然后选择指定一个自已建的目标文件夹,单击确定按钮完成工作目录的设置,并将任务二建立的“kgwk.prt”模型复制到工作目录中。

步骤02 新建文件在菜单栏中依次选择【文件】/【新建】选项或在【文件】工具条中单击【新建】按钮,弹出【新建】对话框。

接着选中【制造】单选按钮,在“子类型”选项区中选择“模具型腔”单选按钮,在【名称】文本框中输入“gjt”,接着选择mmns-mfg-mold(公制)模板,然后单击按钮进入模具设计界面,如图所示。

图步骤03 打开参照零件在【模具/铸件制造】工具条中单击【选取零件】按钮,弹出【打开】对话框,选取工作目录中的“kgwk.prt”文件,单击,打开【布局】对话框,然后单击“参照模型起点与定向”下方的箭头,打开【菜单管理器】,选择“动态”,打开【参照模型方向】对话框,根据图-所示进行操作。

图参照零件布局如图所示。

图步骤04 保存文件执行菜单栏中的“文件>保存”命令,保存文件。

设计流程2---应用收缩在【模具/铸件制造】工具栏中单击【按尺寸收缩】按钮,弹出【按尺寸收缩】对话框,在绘图区域中选取参照模型和坐标系PRT_CSYS_DEF,再在弹出的“按比例收缩”对话框中输入收缩比率为“0.01”,单击确定按钮完成设置。

如图-所示。

图- 设置收缩设计流程3---创建模具工件用手动方法创建模具工件。

步骤01 打开拉伸操作窗口操作方法如图所示。

图步骤02创建拉伸特征设置如图所示草绘平面。

图设置如图所示草绘参照。

图草绘如图所示矩形。

图选择拉伸方式为“向两侧拉伸”,拉伸长度为44。

步骤03修改工件在左侧模型树结构中右键单击工件“PRT001.PRT”,选择“打开”,打开一个新的窗口。

图-选择上表面为草绘平面,做一个拉伸特征,拉伸长度为“4”,拉伸方向指向工件内部,尺寸如图所示。

图- 设置草绘平面再选择下表面为草绘平面,做一个同样的拉伸特征,结果如图所示。

在主菜单栏中依次选择【窗口】/【关闭】,关闭窗口。

图-设计流程4---创建分型曲面步骤01 创建分型面1依次点击主菜单“插入”、“拉伸”命令,打开拉伸操控板,做如图所示选择。

图-选择工件上表面为草绘平面,建立适当参照,用“通过创建图元”按钮抽取如图所示左右两个圆形。

图-确定后退出草绘,点击“选项”,勾选“封闭端”;选择“拉伸到选定的曲面”按钮,选择开关外壳底部内壁(如果选不中,可先点击鼠标右键,选中后在点击鼠标左键确定),如图所示。

图-步骤02 创建分型面2继续创建曲面拉伸特征,仍然选择工件上表面为草绘平面,建立适当参照,草绘图所示一个圆形。

图-确定后退出草绘,点击“选项”,勾选“封闭端”;选择“拉伸到选定的曲面”按钮,选择开关外壳底部内壁,如图所示。

图-再选择工件上表面为草绘平面做曲面拉伸特征,如图所示,点击“选项”,勾选“封闭端”;拉伸方式为“盲孔”,拉伸尺寸为2。

图-在左侧模型树结构上方单击“设置”、“树过滤器”,打开“模型树项目”对话框,勾选“特征”,然后确定,如图所示。

按下“ctrl”键选中模型树中的“拉伸2”、“拉伸3”,点击主菜单上的“编辑”、“合并”命令,选择适当合并方向,合并结果如图所示。

图-按下“ctrl”键选中模型树中的“拉伸2”、“拉伸3”、“合并1”三项,右键选择“组”,点击“编辑”菜单中的“镜像”,选择“MOLD_RIGHE”为镜像面,在另一侧镜像一同样的曲面。

步骤03 创建分型面3在模型树中将刚才创建的曲面特征和组内包含的拉伸曲面特征全部隐藏。

继续创建曲面拉伸特征,选择元件模型侧面为草绘平面,建立适当参照,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸到另一侧面。

图-继续创建曲面拉伸特征,选择与上一步同样的草绘平面,建立适当参照,草绘如图所示图形,拉伸尺寸为2。

图-合并两个拉伸曲面,合并结果如图所示。

图-步骤04 创建分型面4在模型树中将刚才创建的曲面特征隐藏。

继续创建曲面拉伸特征,选择工件下地面草绘平面,建立适当参照,草绘如图所示图形。

图-点击“选项”,勾选“封闭端”,拉伸到元件模型底部内表面,如图所示。

图-继续创建曲面拉伸特征,选择与上一步同样的草绘平面,建立适当参照。

图-草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸尺寸为2。

图-按下“ctrl”键选中模型树中的“拉伸5”、“拉伸6”,点击主菜单上的“编辑”、“合并”命令,选择适当合并方向,合并结果如图所示。

图-按下“ctrl”键选中模型树中的“拉伸5”、“拉伸6”、“合并2”三项,右键选择“组”,点击“编辑”菜单中的“镜像”,选择“MOLD_FRONT”为镜像面,在另一侧镜像一同样的曲面。

按下“ctrl”键选中模型树中的“组COPIED_GROUP1”、“镜像2”两项,右键选择“组”,点击“编辑”菜单中的“镜像”,选择“MOLD_RIGHE”为镜像面,在另一侧镜像出同样的曲面,如图所示。

图-步骤05 创建分型面5在模型树中将刚才创建的曲面特征和组内包含的拉伸曲面特征全部隐藏。

继续创建曲面拉伸特征,选择与上一步同样的草绘平面,建立适当参照。

草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸到元件模型底面外表面。

图-继续创建曲面拉伸特征,选择与上一步同样的草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸尺寸为2。

图-用于步骤04同样的方法合并曲面并镜像曲面特征,得到如图所示曲面。

图-步骤06 创建分型面6在模型树中将刚才创建的曲面特征和组内包含的拉伸曲面特征全部隐藏。

继续创建曲面拉伸特征,选择与上一步同样的草绘平面,建立适当参照。

草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸到指定的元件模型底面外表面。

图-继续创建曲面拉伸特征,选择与上一步同样的草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸尺寸为2。

图-用于步骤05同样的方法合并曲面并镜像曲面特征,得到如图所示曲面。

图-步骤07 创建分型面7在模型树中将刚才创建的曲面特征和组内包含的拉伸曲面特征全部隐藏。

继续创建曲面拉伸特征,选择与上一步同样的草绘平面,建立适当参照。

草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸到指定的元件模型底面内表面。

图-继续创建曲面拉伸特征,选择与上一步同样的草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸尺寸为。

图-用于步骤06同样的方法合并曲面并镜像曲面特征,得到如图所示曲面。

图-步骤08 创建分型面8创建曲面拉伸特征,选择与上一步同样的草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸到指定的元件模型底面外表面。

图-创建曲面拉伸特征,选择与上一步同样的草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸尺寸为2。

图-合并这两个拉伸特征,合并结果如图所示。

图-步骤09 创建分型面9创建曲面拉伸特征,选择元件侧面为草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸到指定的元件模型指定表面。

图-创建曲面拉伸特征,选择工件侧面为草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸到指定的元件模型外表面。

图-合并这两个拉伸特征,“选项”中勾选“链接”,合并结果如图所示。

图-用于步骤04同样的方法并镜像曲面特征,得到如图所示曲面。

图-步骤10 创建分型面10创建曲面拉伸特征,选择与上一步同样的草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸到与上一步同样的元件模型指定表面。

图-用于步骤04同样的方法镜像曲面特征,得到如图所示曲面。

图-步骤11 创建分型面11创建曲面拉伸特征,选择与上一步同样的草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸到与上一步同样的元件模型指定内表面。

图-用于步骤04同样的方法镜像曲面特征,得到如图所示曲面。

图-步骤12 创建分型面12创建曲面拉伸特征,选择工件上表面为草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸到与上一步同样的元件模型指定表面。

图-创建曲面拉伸特征,选择与上一步同样的草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸尺寸为2。

图-合并这两个拉伸特征,合并结果如图所示。

图-步骤13 创建分型面13创建曲面拉伸特征,选择工件上表面为草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸到与上一步同样的元件模型指定表面。

图-继续创建曲面拉伸特征,选择工件上表面为草绘平面,草绘如图所示图形,点击“选项”,勾选“封闭端”,拉伸尺寸为2。

图-合并这两个拉伸特征,用于步骤04同样的方法镜像曲面特征,得到如图所示曲面。

图-步骤14 创建分型面14创建曲面拉伸特征,选择工件侧面为草绘平面,草绘一条直线,如图所示,拉伸到工件另一侧面。

图-设计流程5---分割体积快步骤01分割第1个型芯用鼠标右键在左侧模型树中取消所有隐藏曲面面组,在【模具/铸件制造】工具栏中单击【分割体积块】按钮,弹出【分割体积块】菜单管理器,选择“两个体积块”、“所有工件”、“完成”,选择分型面1并单击确定,如图所示。

图选择“岛1”、“完成选取”,如图所示。

图在“分割”操控板单击“确定”,打开“属性”对话框,单击“着色”,输入名称“101”,如图所示。

图再在弹出的“属性”对话框输入名称“10101”,完成分割,如图所示。

图步骤02 分割第2个型芯遮蔽工件,单击【分割体积块】按钮,选择“一个体积块”、“模具体积块”、“完成”,如图所示。

图在弹出的“搜索工具”对话框中,选择“101”添加到右侧,单击“关闭”,如图所示。

图按“ctrl”键选择分型面2的两个面组并单击确定(如果选不中,可先单击鼠标右键,再单击鼠标左键),在“岛列表”菜单选择“岛2”、“岛3”、“完成选取”再次确定,再在弹出的“属性”对话框中单击“着色”,输入名称“10102”,完成分割,如图所示。

图步骤03 分割第3个型芯单击【分割体积块】按钮,选择“一个体积块”、“模具体积块”、“完成”,在弹出的“搜索工具”对话框中,选择“101”添加到右侧,单击“关闭”,选择分型面3的两个面组并单击确定,在“岛列表”菜单选择“岛2”、“岛3”、“完成选取”再次确定,再在弹出的“属性”对话框中单击“着色”,输入名称“10103”,完成分割,如图所示。

图步骤04 分割第4个型芯单击【分割体积块】按钮,选择“一个体积块”、“模具体积块”、“完成”,在弹出的“搜索工具”对话框中,选择“101”添加到右侧,单击“关闭”,选择分型面12的曲面面组并单击确定,在“岛列表”菜单选择“岛2”、“完成选取”再次确定,再在弹出的“属性”对话框中单击“着色”,输入名称“10104”,完成分割,如图所示。