一氧化碳中温—低温串联变换反应实验

- 格式:ppt

- 大小:333.57 KB

- 文档页数:17

一氧化碳变换时半水煤气借助于催化剂的作用,在一定温度下,水蒸气反应,生成二氧化碳和氢的工艺过程。

通过变换即除去了一氧化碳,又得到了合成氨的原料气氢和氨加工的原料气二氧化碳。

近年来,变换工段由于采用了低温高活性的催化剂和高串低,高-低-低(俗称“中串低”、“中-低-低”),全低变等多种新工艺流程,加强了热量回收利用,工段面貌发生了很大变化。

1、一氧化碳变换反应的基本原理时什么?其反应的特点时怎么样的?一氧化碳变换反应是在一定条件下,半水煤气中的一氧化碳和水蒸气反应生成氢气和二氧化塔的工艺过程。

CO + H2O <==> CO2 +H2+41kj/mol这是一个可逆放热反应,从化学平衡来看,降低反应温度,增加水蒸气用量,有利于上述可逆反应向二氧化碳和氢气的方向移动,提高平衡变换率。

但是水蒸气增加到一定值后,变换率增加幅度会变小。

温度对变化反应的速度影响较大,而且对正逆反应速度的影响不一样。

温度升高,放热反应即上述变换反应速度增加的慢,逆反应(吸热反应)速度增加得快。

因此,当变换反应开始时,反应物浓度大,提高温度,可加快变换反应,在反应的后一段,二氧化碳和氢的浓度增加,逆反应速度加快,因此,需降低反应温度,使逆反应速度减慢,这样可得到较高的变换率。

提高变化压力,分子间的有效碰撞次数,可以加快变换反应速度,提高催化剂的生产能力。

2“高串低”工艺与传统的高温变换工艺主要有什么不同?有何优点?传统的高温变换工艺,变换炉入口温度一般控制在320~340℃。

在流程设置上一般是一个变换炉,炉内装填铁-铬系催化剂,分两段或三段,半水煤气从上到下一次通过各段催化此后即完成变换过程。

“高串低”工艺与创痛的高温变换工艺主要不同之处是在原高变炉之后,又串联了一个装有钴-钼系列耐硫宽温催化剂的低变炉,形成高变串低变的工艺流程。

耐硫宽温变换催化剂在“高串低”工艺中被利用做低变催化剂。

低变炉入口气体温度一般可控制在210~230℃。

一氧化碳的低温变换CO变换的工艺流程主要由原料气组成来决定的,同时还与催化剂、变换反应器的结构,以及气体的净化要求有关。

目前低温变换主要是串接在中温变换催化剂后作为一氧化碳深度变换的。

而入口一氧化碳含量5%-8% , 最高使用温度不超过300℃。

中变串低变流程一般采用两种方法,一是中变炉外加低变炉, 另一种为变换炉中一二层用中变触媒, 三层使用低温触媒。

两种方法都使系统出口一氧化碳含量降至1%左右, 起到稳定生产、增产节能之效果。

1.中(高)变-底变串联流程采用此流程一般与甲烷化脱除少量碳氧化物相配合。

这类流程先通过中(高)温变换将大量CO变换达到3%左右后,再用低温变换使一氧化碳含量降低到0.3%-0.5%,。

为了进一步降低出口气中CO含量,也有在低变后面串联一个低变的流程。

当CO含量较高时,变换气一般选择在炉外串低变;而一氧化碳含量较低时,可选择在炉内串低变。

中串低流程中要主要两个问题,一是要提高低变催化剂的抗毒性,防止低变催化剂过早失活;二是要注意中变催化剂的过度还原,因为与单一的中变流程相比,中串低特别是中低低流程的反应汽气比下降,中变催化剂容易过度还原,引起催化剂失活、阻力增大及使用寿命缩短。

2.全低变流程中(高)变-低变串联流程操作繁琐,设备增加,特别是特殊材料阀门的选用给管理带来了许多不便。

使用全低变变换催化剂代替原Fe-Cr系中变催化剂,在低温下完成变换即可克服以上两种工艺的缺点,又能达到理想的目的。

全低变工艺采用宽温区的钴钼系耐硫变换催化剂,主要有下列优点。

(1)催化剂的起始活性温度低,变换炉入口温度及床层热点温度低于中变炉入口及热点温度100-200℃。

这样,就降低了床层阻力,缩小了气体体积约20%,从而提高了变换炉的生产能力。

(2)变换系统处于较低的温度范围内操作,在满足出口变换气中CO含量的前提下,可以降低入炉蒸汽量,使全低变流程的蒸汽消耗降低。

使用全低变变换催化剂代替原。

一氧化碳低温变换工艺及应用陈劲松(湖北省化学研究所,湖北武汉430074)1前言众所周知,一氧化碳变换反应是放热反应,反应温度愈低愈利于反应进行,也就愈利于节汽、节能、提高设备能力。

因此降低催化剂的活性温度成为变换催化剂科技工作者的奋斗目标。

自1912年Fe—Cr变换催化剂问世以来,催化剂的性能日益完善,低温活性也愈来愈好,随之而来的变换工艺也取得了长足的进步,特别是Co—Mo耐硫变换催化剂的开发成功给变换工艺带来了一场革命,利用该催化剂我国80年代成功开发了部分低温变换工艺即中变串低变工艺,取得明显的经济效益。

在此基础上又继续开发了中变串双低变(中低低),中变串三低变(中低低低)工艺和全部使用Co—Mo系变换催化剂的全低变工艺,显然,从中变一中串低一中低低一中低低低一全低变,其节能效果也越来越好。

2 Co—Mo耐硫变换催化剂的性能钴钼系变换催化剂是当今耐硫变换催化剂的主体,萝:组分为1%~5%CoO,8%~15%MoO。

/7/A1。

0。

常见的工业产品有美国UCI公司的C25—2-02;丹麦Tops忙公司的SSK;德国BASF 公司的K8—1l等,我国也有近20家催化剂厂生产,国家牌号只有三个,即上海化工研究院的B301,湖北省化学研究所的B302Q、B303Q。

2.1催化剂的制备及硫化Co—Mo系耐硫宽温变换催化剂的制备已有很多专利文献报道,一般都用硝酸钴、钼酸铵的氨溶液浸渍活性氧化铝而成,这种类型的催化剂的组分大体相同,其活性高低、抗低硫性、抗毒性取决于表面活性中心结构,即与其制备工艺和硫化方法密切相关。

催化剂以盐类或氧化物形态提供,在使用时要用硫化氢或CS:进行活化即硫化。

将其转化为硫化物才具有活性,这一过程称为硫化,其主要反·】84·应为:CoO+H2S=CoS+H20 △Ho一一13.6 kJ/toolM003+2H2S十H2一MoS2+3Hz0 △H。

=一48.1 kJ/mol 我们对这类催化剂的硫化方法及硫化剂进行了研究,常用的硫化剂有:(1)二硫化碳硫化,向系统添an--硫化碳;(2)采用高硫煤或人造高硫煤造气以提高煤气中的硫化氢含量;(3)固体硫化剂(我所发明专利)硫化,固体硫化剂在煤气的作用下产生硫化氢。

原料气的制取1工艺条件(1)水碳比,表示转化操作所用的工艺蒸汽量。

在约定条件下,水碳比愈高,甲烷平衡含量愈低。

(2)温度烃类蒸汽转化是吸热的可逆反应,温度增加,甲烷平衡含量下降。

反应温度每降低10℃,甲烷平衡含量约增加1-1.3%(3)压力烃类蒸汽转化为体积增大的可逆反应,增加压力,甲烷平衡含量也随之增大。

(4)二段转化的空气量:加入空气量的多少,可从二段炉出口温度上反映出来,但不能它来控制炉温和出口甲烷含量的手段。

因为空气量的加入有合成反应的氢氮比决定。

(5)二段出口甲烷含量:二段炉出口残余甲烷每降低0.1%,合成氨产量可增加1.1-1.4%。

一般控制在0.2-0.4%。

五、反应机理(反应的微观步骤)在催化剂的表面,甲烷转化的速度比甲烷分解的速度快的多,中间产物中不会有碳生成。

其机理为在催化剂表面甲烷和水蒸气解离次甲基成和原子态氧,在催化剂表面被吸附并互相作用,最后生成CO、CO2和H2。

2、催化剂甲烷蒸汽转化是吸热的可逆反应,提高温度对化学平衡和反应速度均有利。

但无催化剂存在时,温度1000℃反应速度还很低。

因此,需要采用催化剂以加快反应速度。

由于烃类蒸汽转化是在高温下进行的,并存在着析炭问题,因此,除了要求催化剂有高活性和高强度外,还要求有较好的耐热性和抗析炭性。

催化剂的还原转化催化剂大都是以氧化镍形式提供的,使用前必须还原成为具有活性的金屑镍,其反应为工业生产中,一般都不采用纯氢气还原,而是通入水蒸气和天然气的混合物,只要催化剂局部地方有微弱活性并产生极少量的氢,就可进行还原反应,还原的镍立即具有催化能力而产生更多的氢。

为使顶部催化剂得到充分还原,也可以在天然气中配入—些氢气。

还原了的催化剂不能与氧气接触,否则会产生强烈的氧化反应、即半水煤气的制取制气过程工作循环:间歇式气化时,自上一次开始送入空气至下一次再送入空气止,称为一个工作循环。

1.吹风:吹入空气,提高燃料层温度,回收显热和潜热后吹风气放空。

一氧化碳变换反应温度一氧化碳(CO)是一种常见的无色、无臭的气体,它由碳和氧元素组成。

它在工业生产和日常生活中广泛存在,但高浓度的一氧化碳对人体和环境都具有一定的危害。

因此,将一氧化碳转化为二氧化碳(CO2)是一种重要的反应,这样可以减少一氧化碳的毒性和对大气的污染。

一氧化碳变换反应是一种催化反应,通常使用贵金属催化剂,如铂(Pt)或钯(Pd),以提高反应的速率和效率。

催化剂的选择对反应的温度有重要影响。

在常温下,一氧化碳的转化反应速率非常缓慢,因此需要提高反应温度以加速反应进行。

然而,过高的反应温度可能导致催化剂失活或产生其他副反应。

因此,找到合适的反应温度是一氧化碳变换反应的关键。

一氧化碳变换反应的温度通常在室温到几百摄氏度之间,具体取决于催化剂的选择和反应条件的优化。

研究表明,钯催化剂在较低的温度下即可有效催化一氧化碳转化反应。

例如,当钯催化剂存在时,一氧化碳的转化率在100摄氏度左右就可以达到90%以上。

这意味着在相对较低的温度下,就能够有效地将一氧化碳转化为二氧化碳,从而减少了能量消耗和催化剂的使用量。

反应温度对一氧化碳变换反应的选择性也有影响。

一氧化碳转化反应通常伴随着一些副反应的产生,例如一氧化氮(NO)的生成。

较高的反应温度可能导致一氧化氮的生成增加,从而降低了一氧化碳的转化率。

因此,在优化反应温度时,不仅需要考虑反应速率,还需要考虑反应的选择性,以实现高效的一氧化碳转化。

反应温度还与反应系统的热力学平衡有关。

一氧化碳转化反应是一个可逆反应,根据Le Chatelier原理,在较高的温度下,反应平衡会偏向生成较少的产物,即一氧化碳。

因此,在选择反应温度时,需要在反应速率和产物选择性之间进行权衡,以获得最佳的反应效果。

一氧化碳变换反应的温度选择是一个复杂而关键的问题。

合适的反应温度能够提高反应速率和选择性,减少能量消耗和催化剂的使用量。

钯催化剂在较低的温度下已经显示出良好的催化性能,为一氧化碳变换反应的实际应用提供了新的可能性。

一氧化碳变换反应实验报告思考题目【最新版】目录一、实验背景和目的二、实验过程和方法三、实验结果和分析四、实验结论和展望正文一、实验背景和目的一氧化碳变换反应是一种重要的化学反应,其目的是在工业上通过催化剂将一氧化碳转化为二氧化碳,以达到环保和资源利用的目的。

本次实验旨在通过实际操作,让学生深入理解一氧化碳变换反应的原理和过程,培养其实验操作能力。

二、实验过程和方法实验过程主要分为以下几个步骤:1.准备实验器材和试剂:包括实验管、酒精灯、试管夹、导气管等。

试剂主要包括一氧化碳、二氧化碳和氧化铁。

2.组装实验装置:将实验管固定在试管夹上,导气管一端连接实验管,另一端放入装有氧化铁的试管中。

3.进行实验:点燃酒精灯,加热实验管中的氧化铁,观察导气管中一氧化碳的流动情况。

4.收集和分析实验结果:实验过程中,观察一氧化碳的流量和二氧化碳的生成情况,记录实验数据,并进行分析。

三、实验结果和分析实验结果显示,随着氧化铁的加热,导气管中的一氧化碳逐渐减少,同时,试管中的二氧化碳含量逐渐增加。

这表明,在氧化铁的催化作用下,一氧化碳成功转化为二氧化碳。

通过对实验数据的分析,我们可以得出以下结论:1.氧化铁在一氧化碳变换反应中起到了重要的催化作用。

2.反应温度对反应速率有显著影响,随着温度的升高,反应速率也相应增加。

3.在一定范围内,反应时间与一氧化碳转化率呈正相关关系。

四、实验结论和展望通过本次实验,我们深入了解了一氧化碳变换反应的原理和过程,掌握了实验操作方法,并得出了一些有意义的结论。

然而,实验仍存在一些局限性,例如实验条件较为简单,可能无法完全模拟实际工业生产环境。

实验一反应精馏合成乙酸乙酯一实验目的1 了解反应精馏过程原理及适用场合.2 掌握反应精馏装置的操作方法和反应精馏研究方法。

3 了解反应精馏与常规精馏的区别。

4 学会用色谱-热导检测器分析塔内物料浓度组成。

二实验原理反应精馏法是将化学反应过程与精馏分离过程同时进行生产产品的操作。

由于物理过程与化学过程同时存在,使过程更加复杂。

(1)对可逆平行反应,通过精馏将反应产物中的高沸物或低沸物连续的从系统中排出,可使总转化率超过平衡转化率,大大提高生产效率。

(2)对于异构体混合物分离比较困难时,若其中的某组分能发生化学反应并生成沸点不同的物质,就可以加以分离。

本实验用乙酸、乙醇为原料,加入少量浓硫酸为催化剂通过反应精馏合成乙酸乙酯。

边反应边将乙酸乙酯分离出来,提高乙酸的转化率。

操作方式:间歇过程;塔釜连续进料过程;塔身某处连续进料过程。

产物分析方法:采用色谱-热导检测分析,色谱工作站处理。

GDX分离柱(φ3mm,L 2m) , 柱温110度,汽化温度130度,检测温度120度;载气压力0.04Mpa;桥流100mA.出峰的先后顺序为:H2O , CH3CH2OH , CH3COOH ,CH3COOC2H5.它们的摩尔校正因子分别为:3.03, 2.09, 1.39, 0.91。

三实验装置与试剂反应精馏装置一套,直径20mm, 内装填料,可自动加热、保温、回流控制。

操作过程见说明书。

无水乙醇200mL ;含浓硫酸0.3%(wt)的冰乙酸200mL.四实验步骤1 配置1:1.3(mol)酸醇混合液250mL,加入到塔釜中。

并用色谱准确测其组成。

2 开启色谱-热导检测分析仪及色谱工作站,按分析方法操作。

3 通冷却水,接通电源。

按操作说明书对反应精馏装置加热升温,并开启保温电流。

待塔顶有液体出现时,全回流30分钟。

以微量注射器在塔身不同高度取样口取样分析,作出塔内各组分的浓度分布曲线。

4 开启回流比3:1 ,塔顶开始出产品。

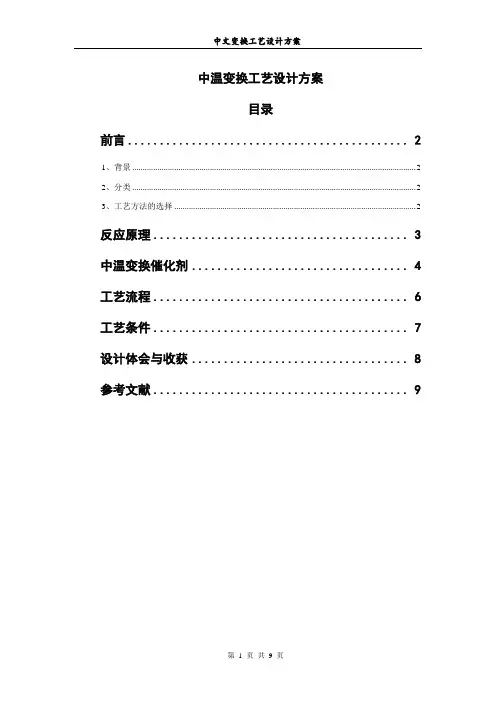

中温变换工艺设计方案目录前言 (2)1、背景 (2)2、分类 (2)3、工艺方法的选择 (2)反应原理 (3)中温变换催化剂 (4)工艺流程 (6)工艺条件 (7)设计体会与收获 (8)参考文献 (9)前言氨是一种重要的化工产品,主要用于化学肥料的生产。

合成氨生产经过多年的发展,现已发展成为一种成熟的化工生产工艺。

合成氨的生产主要分为:原料气的制取;原料气的净化与合成。

粗原料气中常含有大量的C,由于CO是合成氨催化剂的毒物,所以必须进行净化处理,通常,先经过CO变换反应,使其转化为易于清除的CO2和氨合成所需要的H2。

因此,CO变换既是原料气的净化过程,又是原料气造气的继续。

最后,少量的CO用液氨洗涤法,或是低温变换串联甲烷化法加以脱除。

1、背景变换是合成氨生产中的重要工序,同时也是一个耗能重点工序,而外加蒸汽量的大小,是衡量变换工段能耗的主要标志。

因此,尽量减少其用量对其过程的节能降耗具有重要意义。

从70年代以来,我国在变换工艺的节能降耗方面,进行了大量的科研开发和技改工作,先后开发了中变、中变串低变、全低变等变换工艺,使蒸汽消耗量从传统的中变消耗1 t/tNH 以上,降低到200 kg/tNH,从而形成一种能耗低、稳定可靠、周期长的变换工艺。

2、分类一氧化碳变换的工艺流程包括中变-低变串联流程、多段中变流程、全低变流程、中低低流程等。

3、工艺方法的选择变换工艺流程的设计,首先应依据原料气中的一氧化碳含量高低来加以确定。

以煤为原料气的中小型氨厂制得的半水煤气中含有较高的一氧化碳,所以需采用多段中变流程。

中变催化剂操作温度范围较宽,而且价廉易得,使用寿命长。

因此,在一氧化碳转换工艺设计中,我组选用中温变换工艺。

反应原理变换反应可用下式表示:此外,一氧化碳与氢之间还可发生下列反应(1-2) O H C H CO 22+⇔+(1-3)但是,由于变换所用催化剂对反应式(1-1)具有良好的选择性,从而抑制了其他副反应的发生。

化工专业实验:乙苯脱氢制苯乙烯实验指导书乙苯脱氢制苯乙烯实验指导书一、实验目的1、了解以乙苯为原料,氧化铁系为催化剂,在固定床单管反应器中制备苯乙烯的过程。

2、学会稳定工艺操作条件的方法。

3、掌握乙苯脱氢制苯乙烯的转化率、选择性、收率与反应温度的关系;找出最适宜的反应温度区域。

4、了解气相色谱分析方法。

二、实验的综合知识点完成本实验的测试和数据处理与分析需要综合应用以下知识:(1)《化工热力学》关于反应工艺参数对平衡常数的影响,工艺参数与平衡组成间的关系。

(2)《化学反应工程》关于反应转化率、收率、选择性等概念及其计算、绝热式固定床催化反应器的特点。

(3)《化工工艺学》关于加氢、脱氢反应的一般规律,乙苯脱氢制苯乙烯的基本原理、反应条件选择、工艺流程和反应器等。

(4)《催化剂工程导论》关于工业催化剂的失活原因及再生方法。

(5)《仪器分析》关于气相色谱分析的测试方法。

副反应:在水蒸气存在的条件下,还可能发生下列反应:此外还有芳烃脱氢缩合及苯乙烯聚合生成焦油和焦等。

这些连串副反应的发生不仅使反应的选择性下降,而且极易使催化剂表面结焦进而活性下降。

2、影响本反应的因素(1)温度的影响乙苯脱氢反应为吸热反应,∆Ho>0,从平衡常数与温度的关系式20lnRTHTKpp可知,提高温度可增大平衡常数,从而提高脱氢反应的平衡转化率。

但是温度过高副反应增加,使苯乙烯选择性下降,能耗增大,设备材质要求增加,故应控制适宜的反应温度。

本实验的反应温度为:540~600℃。

(2)压力的影响乙苯脱氢为体积增加的反应,从平衡常数与压力的关系式Kp=Kn=inP总可知,当∆γ>0时,降低总压P总可使Kn增大,从而增加了反应的平衡转化率,故降低压力有利于平衡向脱氢方向移动。

本实验加水蒸气的目的是降低乙苯的分压,以提高乙苯的平衡转化率。

较适宜的水蒸气用量为:水﹕乙苯=1.5﹕1(体积比)或8﹕1(摩尔比)。

(3)空速的影响乙苯脱氢反应系统中有平行副反应和连串副反应,随着接触时间的增加,副反应也增加,苯乙烯的选择性可能下降,故需采用较高的空速,以提高选择性。

标题:一氧化碳中温低温串联变换反应实验报告一、实验目的本实验旨在通过对一氧化碳中温低温串联变换反应的研究,深入了解其反应机理、动力学及其对环境和能源应用的重要意义。

二、实验背景一氧化碳中温低温串联变换反应是一种重要的化学反应,通过该反应可以将一氧化碳转化为二氧化碳和水,从而减少一氧化碳对大气的污染和对人体健康的危害。

该反应还可以用于工业生产中的一氧化碳清洁转化和能源利用领域。

深入研究该反应机理对于环境保护和能源开发具有重要意义。

三、实验方法1. 实验装置:使用高效反应器,并配备气相色谱仪和质谱仪等仪器。

2. 实验操作:(1)将一氧化碳气体与反应催化剂送入反应器中。

(2)在不同温度条件下进行实验,记录反应物和产物的浓度随时间的变化。

(3)采用气相色谱仪和质谱仪对反应过程进行实时监测和分析。

四、实验结果与分析经过实验观测和数据分析,我们得到了一氧化碳中温低温串联变换反应的动力学特性和产物分布规律。

在不同温度下,反应速率和选择性均呈现出一定的变化规律。

通过质谱仪的分析,我们还确定了反应过程中可能存在的中间产物和反应机理。

五、实验总结通过本次实验,我们对一氧化碳中温低温串联变换反应有了更深入的了解。

我们也意识到该反应在环境保护和能源开发中的重要作用,为未来相关领域的研究和应用提供了重要的理论基础和实验数据支撑。

展望未来,我们将进一步深入研究该反应的机理及其影响因素,不断提高反应的效率和选择性,以期为应对气候变化和能源危机作出更大的贡献。

六、个人观点对于一氧化碳中温低温串联变换反应,我认为其研究意义远不止于环境保护和能源利用,更是对化学反应动力学和催化剂设计的重要挑战。

只有通过不断深入的研究,才能不断优化反应条件,提高反应效率,并将其应用于更广泛的领域。

这也是我对该领域研究极感兴趣的原因之一。

通过本次实验,我对一氧化碳中温低温串联变换反应的理解更加深入,同时也为将来的学习和研究提供了坚实的基础。

希望通过我们不断的努力,可以为解决一氧化碳排放和清洁能源发展等方面做出更多的贡献。

一氧化碳加压中温变换工艺流程英文回答:The process of transforming carbon monoxide under high temperature and pressure involves several steps. First, carbon monoxide is introduced into a high-pressure reactor along with a catalyst. The catalyst helps to facilitate the reaction and increase the yield of the desired product.Next, the reactor is heated to a specific temperature, typically in the range of 200-300 degrees Celsius. This temperature is chosen to optimize the reaction rate and selectivity of the process. The high pressure within the reactor helps to maintain the desired conditions and prevent the escape of carbon monoxide.During the reaction, carbon monoxide molecules undergo a series of chemical transformations. These transformations involve the breaking and forming of chemical bonds, resulting in the production of different compounds. Thespecific reaction pathway depends on the catalyst and reaction conditions used.After the desired reaction time, the reactor is cooled down to a suitable temperature to stop the reaction. The reaction mixture is then separated to isolate the desired product from the catalyst and any by-products. This separation process may involve distillation, filtration, or other techniques depending on the nature of the product and impurities present.Overall, the carbon monoxide transformation process under high temperature and pressure is a complex chemical reaction that requires careful control of reaction conditions and catalyst selection. By optimizing these factors, it is possible to achieve high conversion and selectivity in the production of desired products.中文回答:一氧化碳加压中温变换工艺流程涉及几个步骤。

一氧化碳变换反应工艺流程一氧化碳变换流程有许多种,包括常压、加压变换工艺,两段中温变换(亦称高变)、三段中温变换(高变)、高-低变串联变换工艺等等。

一氧化碳变换工艺流程的设计和选择,首先应依据原料气中的一氧化碳含量高低来加以确定。

一氧化碳含量很高,宜采用中温变换工艺,这是由于中变催化剂操作温度范围较宽,使用寿命长而且价廉易得。

当一氧化碳含量大于15%时,应考虑将变换炉分为二段或多段,以使操作温度接近最佳温度。

其次是依据进入变换系统的原料气温度和湿度,考虑气体的预热和增湿,合理利用余热。

最后还要将一氧化碳变换和残余一氧化碳的脱除方法结合考虑,若后工序要求残余一氧化碳含量低,则需采用中变串低变的工艺。

一、高变串低变工艺当以天然气或石脑油为原料制造合成气时,水煤气中CO含量仅为10%~13%(体积分数),只需采用一段高变和一段低变的串联流程,就能将CO含量降低至0.3%,图2-1是该流程示意图。

图2-1一氧化碳高变-低变工艺流程图1-废热锅炉2-高变炉3-高变废热锅炉4-预热器5-低变炉6-饱和器7-贫液再沸器来自天然气蒸气转化工序含有一氧化碳约为13%~15%的原料气经废热锅炉1降温至370℃左右进入高变炉2,经高变炉变换后的气体中一氧化碳含量可降至3%左右,温度为420~440℃,高变气进入高变废热锅炉3及甲烷化进气预热器4回收热量后进入低变炉5。

低变炉绝热温升为15~20℃,此时出低变炉的低变气中一氧化碳含量在0.3%~0.5%。

为了提高传热效果,在饱和器6中喷入少量软水,使低变气达到饱和状态,提高在贫液再沸器7中的传热系数。

二、多段中变工艺以煤为原料的中小型合成氨厂制得的半水煤气中含有较多的一氧化碳气体,需采用多段中变流程。

而且由于来自脱硫系统的半水煤气温度较低,水蒸气含量较少。

气体在进入中变炉之前设有原料气预热及增湿装置。

另外,由于中温变换的反应放热多,应充分考虑反应热的转移和余热回收利用等问题。

一氧化碳变换一氧化碳与水蒸气在催化剂上进行变换反应,生产氢气和二氧化碳。

这个过程在1913年就用于合成氨工业,以后并用于制氢工业。

在合成甲醇和合成油生产中。

也用此反应来调整一氧化碳与氢的比例,以满足工艺的要求。

近年来为了降低城市煤气中一氧化碳的含量,也采用变换装置。

根据不同的催化剂和工艺条件,煤气中的一氧化碳含量可以降低至2~4%或0.2~0.4%。

一氧化碳的变换,视原料和其他工序所采用的生产方法的不同而有不同的流程。

一氧化碳变换的流程,以焦炭或煤为原料时,所用设备较多;以低硫重油为原料时,可以省去饱和塔、热水塔、冷凝塔等;当采用烃类蒸气转化法生产时,只需在其流程中设置变换器和换热设备。

BGL 气化炉气体成分分析(干基):(2.5)由于甲烷化要求H 2/(CO+CO 2)=3.1~3.3,但粗煤气中的氢/碳比达不到要求,所以需要进行变换来调节氢碳比。

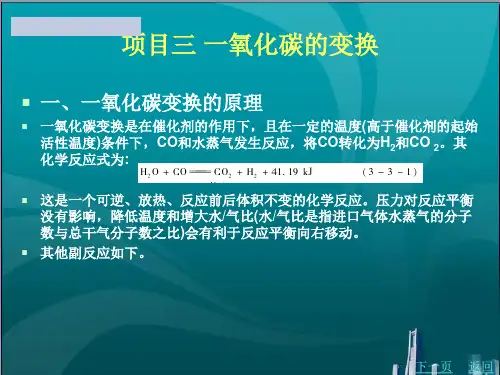

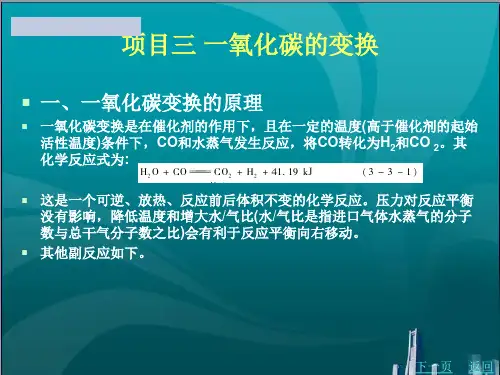

甲烷送管网 焦油,中油 氧气 蒸汽 硫磺或硫酸水原 煤 备 煤 加压气化煤气变换冷却 低温甲醇洗 煤气水或灰水处理 锅炉空分发电 硫回收 甲烷合成 甲烷干燥液化LNG第一节一氧化碳变换的工艺原理一氧化碳变换是在催化剂的作用下,且在一定的温度(高于催化剂的起始活性温度)条件下,CO和水蒸汽发生反应,将CO转化为氢气和二氧化碳。

其化学反应式为:H2O + CO=CO2 + H2 + 41.19 kJ——(1)这是一个可逆、放热、反应前后体积不变的化学反应。

压力对反应平衡没有影响,降低温度和增大水/气比(水/气比是指进口气体水蒸汽的分子数与总干气分子数之比)会有利于反应平衡向右移动。

其他副反应:(1)甲烷化反应但是,在一氧化碳与水蒸气共存的系统中,是含有C、H、O三个元素的系统。

从热力学学角度,不但可能进行(1)式的变化反应,而且还可进行其他反应,如:CO+H2=C+H2OCO+3H2=CH4+H2OCO+2H2=CH4+CO2CO2+4H2=CH4+2H2O这一点与甲烷蒸气转化、煤气化等系统中所出现的反应式有相似之处。