一氧化碳变换

- 格式:ppt

- 大小:2.29 MB

- 文档页数:90

一氧化碳变换流程叙述一、一氧化碳变换工艺过程说明从SHELL来的煤气化装置的粗合成气(温度:168℃,压力:3.8MPa(g),湿基CO:55.6%,干基CO:69.07%)进入煤气原料气分离器04S001,分离出夹带的液相水后进入原料气过滤器04S002,其中装有吸附剂,可以将粗合成气中的粉尘等对催化剂有害的杂质除掉。

然后粗合成气分成三部分。

一部分占总气量28.5%的粗合成气进入煤气预热器04E001,与第三变换炉04R003出口变换气换热至210℃,后进入蒸汽混合器04S003,进入该混合器前来自蒸汽管网的过热蒸汽(4.275MPa,282℃)与粗合成气混合。

进蒸汽混合器的蒸汽量由调节阀FV-04005调节,该蒸汽量与28.5%的粗合成气量是比例控制,保证进入一变的气、汽比不低于1.09,原料气管线设有TV-04003调节阀旁路(测温点TE-04003在一变的入口。

混合后的粗合成气进入煤气换热器04E002管侧与来自第一变换炉04R001出口的变换气换热。

合成气温度由TV-04003控制在约245℃左右,进入第一变换炉04R001进行变换反应(一变入口湿基CO:33.1%)。

控制第一变换炉出口变换气温度小于等于460℃,(干基CO:18.27%湿基CO:12.5)。

第一变换炉出口变换气在煤气换热器04E002(此换热器富裕量较大,壳侧设一150的旁路)与入第一变换炉的粗合成气换热,后与另一部分占总气量32%的粗合成气相混合。

随后进入1#淬冷过滤器04S004,在此用来自低压锅炉给水泵82P003A/B约11.78吨/时的低压锅炉给水(4.2 MPa,150℃)激冷到235℃后,保证进入二变的气、汽比不低于0.53。

入第二变换炉04R002的变换气温度由TIC-04006控制(测温点设在二变的入口)。

第二变换炉出口温度为351.4℃(干基CO:18.96%;湿基CO:14.7%)。

另外,占总气量39.5%的粗合成气与第二变换炉出口变换气相混合(原料气与变换气混合前设一分析调节阀AIC-04001,保证出变换的CO含量控制在指标以内)。

一氧化碳的变换技术一、一氧化碳的变换的意义无论以固体、液体或气体原燃料所制取的煤气中均含有CO 。

CO 不是合成氨所需要的直接原料,而且对氨合成催化剂有毒害,因此必须清除。

生产中通常分两步法除去。

首先,利用CO 和水蒸气,在催化剂的作用下,发生化学反应,产生氢气和后工序易于脱除的CO 2,这一过程称为一氧化碳的变换,变换后的气体称为变换气。

因此,一氧化碳的变换,既是原料气的净化过程,又是原料气制造的继续(产生氢气)。

第二步,在后工序中采用铜氨液洗涤法、甲烷化或液氮洗涤法脱除变换气残余的微量CO 。

二、CO 变换基本原理和变换工艺条件的选择:1 CO 变换基本原理1)、变换反应可以用下式表示:催化剂CO +H2O(汽2+H 2+Q该反应是可逆、放热、等体积反应,降低反应温度,增加水蒸汽的添加量或者移走生成物中的CO 2,都会使反应向正方向移动。

只有在催化剂的作用下才有较快的反应速度。

2)变换反应是放热反应,反应热随温度的升高而有所减少,在227℃时反应热为:9522cal/mol ,在423℃时反应热为:9054cal/mol 。

3)变换反应的化学平衡在一定条件下,当变换反应的正、逆反应速度相等时,反应即达到平衡状态,其平衡常数为:Kp=(P CO2*P H2)/(P CO *P H2O )注: P CO2、P H2、P CO 、P H2O 各组分的平衡分压(或平衡组成)。

Kp 值越大,说明原料气中CO 转化越完全,达到平衡时变换气中残余的CO含量越少。

由于变换反应是放热反应,降低温度有利于平衡向右移动,因此平衡常数随温度的降低而增大。

250℃时为86.51,450℃时为:7.311。

在工业生产中,受催化剂装填量、设备投资的经济效益等因素影响,反应不可能也没必要达到平衡,只能尽可能接近平衡。

实际的流程组合中,一般利用高温段之后再进行低温变换,就是为了提高反应平衡常数,从而提高变换率,降低变换气CO含量。

一氧化碳变换反响工艺流程一氧化碳变换流程有很多种,包含常压、加压变换工艺,两段中温变换(亦称高变)、三段中温变换(高变)、高 -低变串连变换工艺等等。

一氧化碳变换工艺流程的设计和选择,第一应依照原料气中的一氧化碳含量高低来加以确立。

一氧化碳含量很高,宜采纳中温变换工艺,这是因为中变催化剂操作温度范围较宽,使用寿命长并且价廉易得。

当一氧化碳含量大于 15%时,应试虑将变换炉分为二段或多段,以使操作温度靠近最正确温度。

其次是依照进入变换系统的原料气温度和湿度,考虑气体的预热和增湿,合理利用余热。

最后还要将一氧化碳变换和剩余一氧化碳的脱除方法联合考虑,若后工序要求剩余一氧化碳含量低,则需采纳中变串低变的工艺。

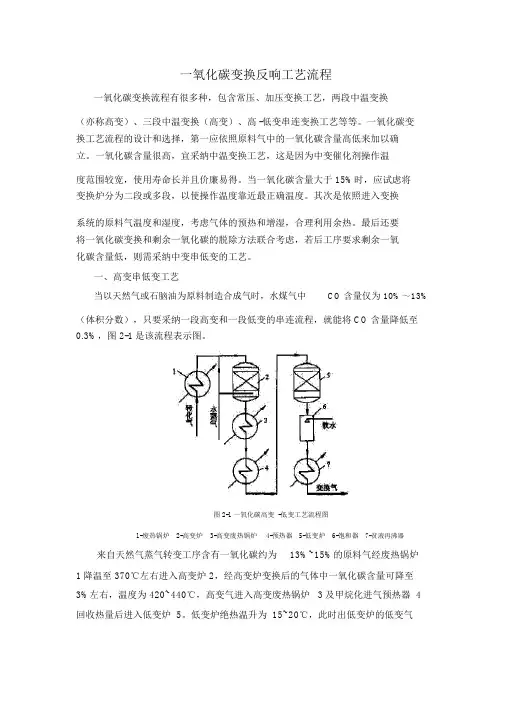

一、高变串低变工艺当以天然气或石脑油为原料制造合成气时,水煤气中CO含量仅为 10%~13%(体积分数),只要采纳一段高变和一段低变的串连流程,就能将 CO含量降低至0.3%,图 2-1是该流程表示图。

图 2-1一氧化碳高变 -低变工艺流程图1-废热锅炉2-高变炉3-高变废热锅炉4-预热器5-低变炉6-饱和器7-贫液再沸器来自天然气蒸气转变工序含有一氧化碳约为13%~15%的原料气经废热锅炉1降温至 370℃左右进入高变炉 2,经高变炉变换后的气体中一氧化碳含量可降至3%左右,温度为 420~440℃,高变气进入高变废热锅炉3及甲烷化进气预热器 4 回收热量后进入低变炉 5。

低变炉绝热温升为 15~20℃,此时出低变炉的低变气中一氧化碳含量在 0.3%~0.5%。

为了提升传热成效,在饱和器6中喷入少许软水,使低变气达到饱和状态,提升在贫液再沸器7中的传热系数。

二、多段中变工艺以煤为原料的中小型合成氨厂制得的半水煤气中含有许多的一氧化碳气体,需采纳多段中变流程。

并且因为来自脱硫系统的半水煤气温度较低,水蒸气含量较少。

气体在进入中变炉以前设有原料气预热及增湿装置。

此外,因为中温变换的反响放热多,应充足考虑反响热的转移和余热回收利用等问题。

一氧化碳变换概述一氧化碳的变换是指煤气借助于催化剂的作用,在一定温度下,与水蒸气反应,一氧化碳生成二氧化碳和氢气的过程。

通过变换反应既除去了煤气中的一氧化碳,又得到了制取甲醇的有效气体氢气。

因此,变化工段既是转化工序,又是净化工序。

前工段来的煤气中,一氧化碳含量高,通过变换反应以后,要求达到工艺气体中的CO/H2约为2.05~2.1的关系,以满足甲醇合成的要求。

一氧化碳变换反应是在催化剂存在的条件下进行的,是一个典型的气固相催化反应。

60年代以前,变换催化剂普遍采用Fe-Gr催化剂,使用温度范围为350~550℃,60年代以后,开发了钴钼加氢转化催化剂和氧化锌脱硫剂,这种催化剂的操作温度为200~280℃,为了区别这两种操作温度不同的变换过程,习惯上将前者称为“中温变换”,后者称为“低温变换”。

按照回收热量的方法不同,变换又可分为激冷流程和废锅流程,冷激流程中,冷激后的粗原料气已被水蒸气饱和,在未经冷却和脱硫情况下直接进行变换,因此,两种流程按照工艺条件的不同选用不同的催化剂,激冷流程采用Co-Mo耐硫变换催化剂,废锅流程采用Fe-Cr变换催化剂。

第一节变换反应原理变换过程为含有C、H、O三种元素的CO和H2O共存的系统,在CO变换的催化反应过程中,除了主要反应CO+H2O=CO2+H2以外,在某种条件下会发生CO分解等其他副反应,分别如下:2CO=C+CO22CO+2H2=CH4+CO2CO+3H2=CH4+H2OCO2+4H2=CH4+2H2O这些副反应都消耗了原料气中的有效气体,生成有害的游离碳及无用的甲烷,避免副反应的最好方法就是使用选择性好的变换催化剂。

一、变换反应的热效应一氧化碳变换反应是一个放热反应,CO+H2O=CO2+H2+41kJ/gmol反应的热效应视H2O的状态而定,若为液态水,则是微吸热反应,若是水蒸气,则为放热反应。

变换反应的反应热随温度的升高而降低,具体反应热列表如下:表1 CO+H2O=CO2+H2的反应热温度℃25 200 250 300 350 400 450 500 550 △HkJ/gmol 41 39.8 39.5 39 38.5 38 37.6 37 36.6压力对变换反应的反应热影响较小,一般不做考虑。

一氧化碳变换概述一氧化碳的变换是指煤气借助于催化剂的作用,在一定温度下,与水蒸气反应,一氧化碳生成二氧化碳和氢气的过程。

通过变换反应既除去了煤气中的一氧化碳,又得到了制取甲醇的有效气体氢气。

因此,变化工段既是转化工序,又是净化工序。

前工段来的煤气中,一氧化碳含量高,通过变换反应以后,要求达到工艺气体中的CO/H2约为2.05~2.1的关系,以满足甲醇合成的要求。

一氧化碳变换反应是在催化剂存在的条件下进行的,是一个典型的气固相催化反应。

60年代以前,变换催化剂普遍采用Fe-Gr催化剂,使用温度范围为350~550℃,60年代以后,开发了钴钼加氢转化催化剂和氧化锌脱硫剂,这种催化剂的操作温度为200~280℃,为了区别这两种操作温度不同的变换过程,习惯上将前者称为“中温变换”,后者称为“低温变换”。

按照回收热量的方法不同,变换又可分为激冷流程和废锅流程,冷激流程中,冷激后的粗原料气已被水蒸气饱和,在未经冷却和脱硫情况下直接进行变换,因此,两种流程按照工艺条件的不同选用不同的催化剂,激冷流程采用Co-Mo耐硫变换催化剂,废锅流程采用Fe-Cr 变换催化剂。

第一节变换反应原理变换过程为含有C、H、O三种元素的CO和H2O共存的系统,在CO变换的催化反应过程中,除了主要反应CO+H2O=CO2+H2以外,在某种条件下会发生CO分解等其他副反应,分别如下:2CO=C+CO22CO+2H2=CH4+CO2CO+3H2=CH4+H2OCO2+4H2=CH4+2H2O这些副反应都消耗了原料气中的有效气体,生成有害的游离碳及无用的甲烷,避免副反应的最好方法就是使用选择性好的变换催化剂。

一、变换反应的热效应一氧化碳变换反应是一个放热反应,CO+H2O=CO2+H2+41kJ/gmol反应的热效应视H2O的状态而定,若为液态水,则是微吸热反应,若是水蒸气,则为放热反应。

变换反应的反应热随温度的升高而降低,具体反应热列表如下:表1 CO+H2O=CO2+H2的反应热压力对变换反应的反应热影响较小,一般不做考虑。

一氧化碳变换工艺及催化剂分析一氧化碳(CO)是一种无色、无味、无臭的气体,在环境中广泛存在,并且对人体健康和环境造成严重影响。

因此,探索有效的一氧化碳变换工艺和催化剂具有重要意义。

1.光催化:光催化是利用光能激发催化剂上的电子从而促进一氧化碳的转化。

常见的光催化剂包括二氧化钛(TiO2)、二氧化锌(ZnO)等。

这些光催化剂具有良好的光催化活性,可以通过吸收可见光或紫外光来激活,并参与一氧化碳转化反应。

光催化反应的优点是能量消耗低、选择性高、反应速率快,但其缺点是催化剂的稳定性较差,光催化效果易受环境条件影响。

2.电催化:电催化是利用电能输入到催化剂上,将一氧化碳电催化转化为二氧化碳。

常见的电催化剂包括铂(Pt)、钯(Pd)等贵金属材料。

这些电催化剂具有很好的电催化活性,可以高效地将一氧化碳氧化为无害的二氧化碳。

电催化反应的优点是能耗低、转化效率高,但其缺点是贵金属催化剂成本高、易受染料、杂质等的污染。

3.热催化:热催化是将一氧化碳和氧气在催化剂的存在下加热反应,使其发生氧化反应。

常见的热催化剂包括铂(Pt)、钼(Mo)等。

这些热催化剂具有高的氧化活性,可以在适当的温度和压力下将一氧化碳转化为二氧化碳。

热催化反应的优点是反应条件相对温和、催化剂稳定性较好,但其缺点是转化速率较慢、能耗较高。

催化剂的选择对一氧化碳变换的效果起着至关重要的作用。

常见的一氧化碳变换催化剂主要有贵金属催化剂、氧化物催化剂和过渡金属氧化物催化剂等。

贵金属催化剂具有高的催化活性和稳定性,在一氧化碳变换过程中表现出了较好的效果。

然而,由于贵金属催化剂的成本较高,因此在实际应用中存在一定的限制。

氧化物催化剂具有良好的催化活性和稳定性,并且相对贵金属催化剂来说成本较低,在一氧化碳变换中广泛应用。

过渡金属氧化物催化剂由于其良好的催化活性和稳定性,也被广泛研究和应用于一氧化碳变换中。

总之,一氧化碳变换工艺及催化剂的选择在净化空气、保护环境方面具有重要意义。

一氧化碳变换反应温度一氧化碳(CO)是一种常见的无色、无臭的气体,它由碳和氧元素组成。

它在工业生产和日常生活中广泛存在,但高浓度的一氧化碳对人体和环境都具有一定的危害。

因此,将一氧化碳转化为二氧化碳(CO2)是一种重要的反应,这样可以减少一氧化碳的毒性和对大气的污染。

一氧化碳变换反应是一种催化反应,通常使用贵金属催化剂,如铂(Pt)或钯(Pd),以提高反应的速率和效率。

催化剂的选择对反应的温度有重要影响。

在常温下,一氧化碳的转化反应速率非常缓慢,因此需要提高反应温度以加速反应进行。

然而,过高的反应温度可能导致催化剂失活或产生其他副反应。

因此,找到合适的反应温度是一氧化碳变换反应的关键。

一氧化碳变换反应的温度通常在室温到几百摄氏度之间,具体取决于催化剂的选择和反应条件的优化。

研究表明,钯催化剂在较低的温度下即可有效催化一氧化碳转化反应。

例如,当钯催化剂存在时,一氧化碳的转化率在100摄氏度左右就可以达到90%以上。

这意味着在相对较低的温度下,就能够有效地将一氧化碳转化为二氧化碳,从而减少了能量消耗和催化剂的使用量。

反应温度对一氧化碳变换反应的选择性也有影响。

一氧化碳转化反应通常伴随着一些副反应的产生,例如一氧化氮(NO)的生成。

较高的反应温度可能导致一氧化氮的生成增加,从而降低了一氧化碳的转化率。

因此,在优化反应温度时,不仅需要考虑反应速率,还需要考虑反应的选择性,以实现高效的一氧化碳转化。

反应温度还与反应系统的热力学平衡有关。

一氧化碳转化反应是一个可逆反应,根据Le Chatelier原理,在较高的温度下,反应平衡会偏向生成较少的产物,即一氧化碳。

因此,在选择反应温度时,需要在反应速率和产物选择性之间进行权衡,以获得最佳的反应效果。

一氧化碳变换反应的温度选择是一个复杂而关键的问题。

合适的反应温度能够提高反应速率和选择性,减少能量消耗和催化剂的使用量。

钯催化剂在较低的温度下已经显示出良好的催化性能,为一氧化碳变换反应的实际应用提供了新的可能性。

影响一氧化碳变换反应的因素摘要:一氧化碳作为氨合成的一种有毒气体,在生产的时候变换反应作为一氧化碳净化的过程,也是氢气制取的过程。

因此,一氧化碳的变换率对于合成氨有着重要的作用。

本文就一氧化碳变换反应的影响因素进行了分析。

关键词:一氧化碳变换反应影响因素一、一氧化碳变换反应的工艺原理一氧化碳变换的基本原理:通过将气体里面的一氧化碳与水蒸气置于特定的压力与温度环境中,在一氧化碳催化剂的作用之下,将工艺气体里面的一氧化碳与水变换反应生成氢气与二氧化碳的过程。

一氧化碳变换反应的反应式是:CO+H2O CO2+H2+Q△HO298= -41.4KJ/mol通过这个变换反应,一方面能够将一氧化碳转换成为能够脱出的二氧化碳,另一方面能够获得与反应一氧化碳等摩尔的H2。

在反应的过程中仅仅需要消耗廉价的蒸汽,而将其变换成所需要的气体。

1.一氧化碳变换反应的热效应一氧化碳变换反应作为一种放热化学反应,在反应发生的过程中,反应热随着温度的升高而不断的降低,一氧化碳变换反应的关系式为:Q=10861-1.44T-0.4×10-4T2+8×18-8T3式中:Q—反应热,kcal/kmol;T—温度,在工业生产的时候,当一氧化碳变换炉升温结束,进行正常的生产状态以后,就能够使用一氧化碳反应热来保持生产过程的持续性。

2.一氧化碳变换反应的化学平衡(1)平衡常数在特定的反应环境中,当一氧化碳变换反应的正向、逆向反应速度一致的时候,就实现的反应的平衡态,一氧化碳变换反应的平衡常数是:KP=(PCO2×PH2)/(Pco×PH2O)=(Y CO2×YH2)/(Yco×YH2O)在这个反应式中:KP表示的是平衡常数;PCO2、PH2、PCO、PH2O表示的是各组份的平衡分压,Mpa;YCO2、YH2、YCO、YH2O——各组份的平衡组成,摩尔分数,%;平衡常数KP表示反应达到平衡的状态下,变换反应的生成物与反应物之间的数量关系。