汽车发动机润滑系统部件拆装教学实训任务

- 格式:docx

- 大小:3.81 MB

- 文档页数:12

实训六:润滑系的拆装(机油油道和曲轴箱强制通风系统)一、实训目的及要求1.熟悉曲轴箱通风系统的原理和连接关系2.掌握润滑系中的机油油道。

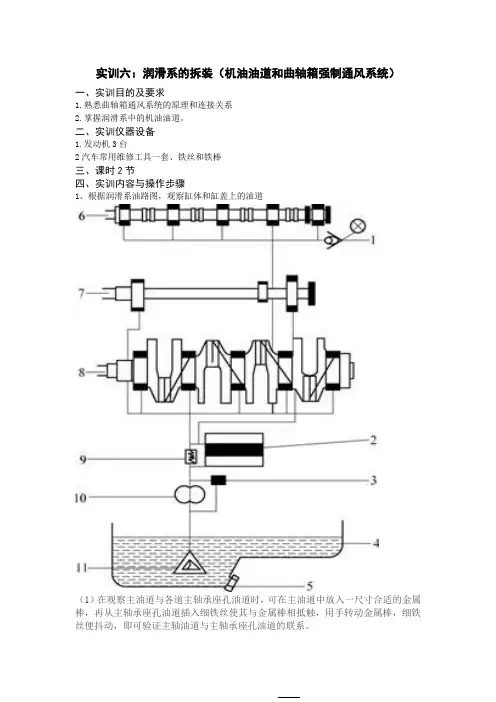

二、实训仪器设备1.发动机3台2汽车常用维修工具一套、铁丝和铁棒三、课时2节四、实训内容与操作步骤1、根据润滑系油路图,观察缸体和缸盖上的油道(1)在观察主油道与各道主轴承座孔油道时,可在主油道中放入一尺寸合适的金属棒,再从主轴承座孔油道插入细铁丝使其与金属棒相抵触,用手转动金属棒,细铁丝便抖动,即可验证主轴油道与主轴承座孔油道的联系。

(2)工作过程当发动机工作时,机油从油底壳4经集滤器11被机油泵10送入机油滤清器2。

如果油压太高,则机油经机油泵上的安全阀3返回机油泵入口。

全部机油经滤清器滤清之后进入发动机主油道。

滤清器盖上设有旁通阀,当滤清器堵塞时,机油不经过滤清器滤清由旁通阀直接进入主油道。

机油经主油道进入五条分油道,分别润滑五个主轴承。

然后,机油经曲轴上的斜油道,从主轴承流向连杆轴承润滑连杆轴颈。

主油道中的部分机油经第六条分油道供人,中间轴7的后轴承。

中间轴的前轴承由机油滤清器出油口的一条油道供油润滑。

主油道的另一条分油道直通凸轮轴轴承润滑油道,此油道也有五个分油道,分别向五个凸轮轴轴承供油。

在凸轮轴轴承润滑油道的后端,也就是整个压力润滑油路的终端装有最低机油压力报警开关。

当发动机起动之后,机油压力较低,最低油压报警开关触点闭合,油压指示灯亮。

当机油压力超过31kPa时,最低油压报警开关触点断开,指示灯熄灭。

另外,在机油滤清器上也装有机油压力开关,当发动机转速超过2150r/min时,机油压力若低于180kPa,这时开关触点闭合,报警灯闪亮,同时蜂鸣器鸣响报警。

2.曲轴箱强制通风系统的拆装(1)拆卸气缸盖上的进气软管(2)拆卸油气分离器两端的进气管和与进气歧管相连的出气管(3)拆卸油气分离器(4)检查油气分离是否堵塞和漏油,如有问题应更换(5)检查软管是否漏气(6)安装油气分离器(7)连接软管五、主要技术要求及注意事项1.拆装过程中应按照标准力矩拆装2. 规范使用工具3.注意观察各个部件的拆装顺序及技术要求4.注意更换垫片;六、作业1.绘制机油油路图2.曲轴箱通风系统的工作原理和作用。

润滑系统部件的拆装1. 实训内容及目的1) 拆装油底壳;2) 拆装机油泵;3) 拆装机油滤清器。

2. 实训器材和用具1) 汽油机油;2) 桑塔纳轿车 1 辆;3) 机油压力表 1 套;4) 常用工具和专用工具各一套;5) 吹气枪、机油壶、洗涤油盆、刷子、铲刀、毛巾。

3. 实训注意事项1) 拆卸油底壳,必须先旋下副车架固定螺栓和发动机支架固定螺母,使副车架和车身分离;2) 注意清洁,注意安全。

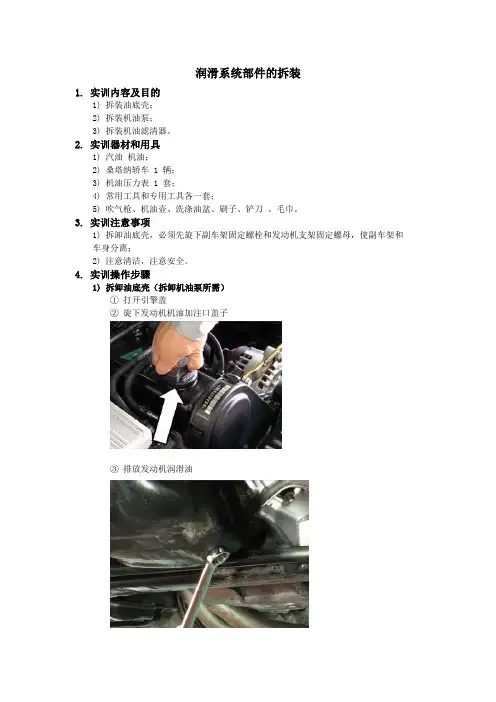

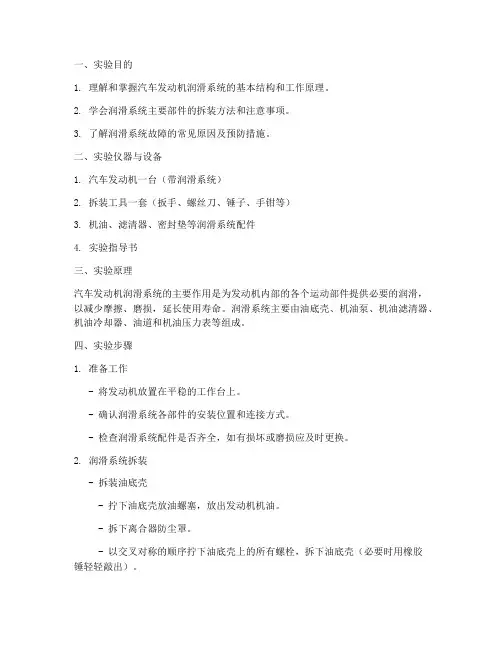

4. 实训操作步骤1) 拆卸油底壳(拆卸机油泵所需)①打开引擎盖②旋下发动机机油加注口盖子③排放发动机润滑油④旋下放油螺栓⑤使用机油放入机油接收车内⑥待机油排放尽后,安装放油孔螺塞⑦拆卸飞轮挡板,旋下 1 个固定螺栓⑧拆卸发动机左右支架,拆卸发动机左右支架螺母,取下 2 只螺母及垫片⑨拆卸左右下球头螺母,旋松左右下球头 4 只螺母,旋下 4 只固定螺栓⑩拆卸发动机悬架,拆卸悬架左右螺栓 2 只、取下 2 只螺栓及垫片、把发动机支架垫与悬架分开⑪拆卸油底壳与缸体固定螺栓 20 只⑫取下油底壳及垫片⑬拆卸机油泵与缸体固定螺栓、取下 2只螺栓与机油泵⑭拆卸机油防溅板⑮拆卸机油泵下盖板固定螺栓 2 只、取下2 只螺栓与盖板⑯取出机油泵主动齿轮、从动齿轮⑰分解完毕2) 机油滤清器的更换1). 机油滤清器的拆装专用工具在每一次定期保养更换机油时,都应该同时更换机油滤清器,机油滤清器的拆装工具属专用工具类,它的类型较多:①套筒连接专用类②扳手类2). 更换步骤①放掉机油②根据滤清器的位置挑选适用的工具③使用工具套上滤清器逆时针旋转④卸松之后垫上毛巾(防止烫伤)用手拧掉,注意滤清器内充满机油,口要始终朝上,防止潵溅。

⑤对比型号相同⑥在新滤清器的橡胶圈上涂抹新机油。

⑦用扳手上紧,更换完毕⑧检查油底壳螺丝并上紧,添加机油⑨运转发动机之后关闭点火开关静置短时间之后观察油尺油量。

3) 安装安装步骤:安装步骤与拆卸的顺序相反,特别注意紧固螺栓时力矩应均匀并符合规定的拧紧力矩标准5. 实训记录单。

一、实验目的1. 理解和掌握汽车发动机润滑系统的基本结构和工作原理。

2. 学会润滑系统主要部件的拆装方法和注意事项。

3. 了解润滑系统故障的常见原因及预防措施。

二、实验仪器与设备1. 汽车发动机一台(带润滑系统)2. 拆装工具一套(扳手、螺丝刀、锤子、手钳等)3. 机油、滤清器、密封垫等润滑系统配件4. 实验指导书三、实验原理汽车发动机润滑系统的主要作用是为发动机内部的各个运动部件提供必要的润滑,以减少摩擦、磨损,延长使用寿命。

润滑系统主要由油底壳、机油泵、机油滤清器、机油冷却器、油道和机油压力表等组成。

四、实验步骤1. 准备工作- 将发动机放置在平稳的工作台上。

- 确认润滑系统各部件的安装位置和连接方式。

- 检查润滑系统配件是否齐全,如有损坏或磨损应及时更换。

2. 润滑系统拆装- 拆装油底壳- 拧下油底壳放油螺塞,放出发动机机油。

- 拆下离合器防尘罩。

- 以交叉对称的顺序拧下油底壳上的所有螺栓,拆下油底壳(必要时用橡胶锤轻轻敲出)。

- 拆卸过程中注意保护油底壳,避免划伤或变形。

- 拆装机油泵- 旋松分电器轴向限位卡板的紧固螺栓,拆下卡板。

- 拔出分电器总成。

- 旋松并拆下机油泵与机体连接的2个长紧固螺栓,将机油泵及吸油部件一起拆下。

- 拧松并拆下吸油管组紧固螺栓,拆下吸油管组,检查并清洗滤网。

- 旋松并取下机油泵盖短紧固螺栓,取下机油泵盖组,检查泵盖上的限压阀,观察泵盖接合面的磨损情况。

- 拆装机油滤清器- 使用专用工具拆卸机油滤清器。

- 更换时注意清洗滤清器的安装表面。

- 安装新滤清器时,应在密封圈上涂上干净的机油,避免干摩擦导致密封圈损坏。

3. 润滑系统组装- 按照拆卸的相反顺序进行组装。

- 注意更换密封垫,确保各部件连接牢固。

- 检查各部件的安装位置和连接方式,确保无误。

4. 润滑系统试运行- 加注规定的润滑油。

- 启动发动机,观察润滑系统各部件的工作情况。

- 检查油底壳周围及放油螺塞是否有漏油现象。

实训五:润滑系的拆装(机油和机油滤清器的更换)一、实训目的及要求1.了解更换发动机机油和机油滤清器的重要性;2.熟悉发动机机油和机油滤清器的作用和类型;3.掌握更换发动机机油和机油滤清器的操作技能。

二、实训仪器设备1.整车一台2.龙门式举升机一台3.汽车常用维修工具一套、预紧力扳手、机油滤清器专用扳手、废油回收器一个三、课时2节四、实训内容与操作步骤1、预热发动机打开点火开关(确认变速器处于空挡位置),起动发动机并保持怠速运转3~5min。

期间观察水温表指示数值的变化,当水温达到60~70℃时,关闭点火开关,停止发动机运转。

【将发动机预热,提高发动机的温度,使机油黏度变小,有利于发动机内机油排放彻底。

】2、检查泄漏(1)察看气门室罩垫、加油口、曲轴前油封等处是否存在漏油现象。

(2)将车辆举升到目标高度,并可靠停驻。

【确认车辆可靠停驻后,方可进入车下作业。

】3、排放机油(1)打开机油加注口盖(2)将机油回收桶置于发动机油底壳排油塞的正下方。

(3)用Φ19mm套筒、预紧力扳手拧松排油塞。

(4)用手缓缓旋出排油塞,当感觉到仅剩1~2丝扣时,继续旋出时要稍用力向上推排油塞,确定螺纹已全部旋出后,急速移开排油塞,让机油流入回收桶内。

(5)检查排油塞垫片是否损坏,如有断裂要更换新垫片。

使用棉纱擦净排油塞上吸附的金属屑。

(6)当油底壳的排油孔不再滴油时,用手旋入排油塞。

【用手旋入可以保证对正螺纹。

严禁使用工具旋入,因为螺纹一旦歪斜,便会造成损坏,最终导致油底壳的更换。

】(7)用Φ19mm套筒、预紧力扳手将排油塞拧紧力矩至50N·m。

(8)最后,用棉纱擦净排油塞和油底壳上的油迹。

【便于检查漏油。

】4、更换机油滤清器(1)使用机油滤清器专用套筒、接杆、扭力扳手旋松机油滤清器。

(2)用手旋下滤清器并放入废件回收桶中。

【用手旋下滤清器后,要垂直下落,不要歪斜,防止滤清器内的机油散落到身上或地面。

因为滤清器内充满机油】(3)在新的滤清器内加注新鲜机油约为其容量的3/4后,在密封圈上均匀涂抹一薄层机油。

润滑系的拆装实训教案实训项目四1.实训内容及目的1)熟悉润滑系的作用、组成、各组成件的结构及它们相互间的联系。

2)掌握机油泵的拆装要领和调整方法。

3)能够正确分析出润滑系的油路。

2.技术标准及要求1)能按正确的步骤对机油泵进行拆装。

2)安装零部件应符合汽车维修标准参数。

3.实训器材和用具丰田轿车发动机若干台;相关挂图或图册若干。

常用工量具若干套;丰田轿车专用工具。

4.实训注意事项1)正确使用工、量具。

2)拆装步骤正确,注意机件安全。

3)注意各零部件的结构特点,各部位的调整应遵守调整技术要求。

4)现代轿车发动机润滑系统的组成及油路大致相似,绝大部分采用压力和飞溅润滑相结合的润滑方式。

图1为丰田轿车发动机润滑系统示意图。

5.实训操作步骤1)根据图1所示对丰田发动机润滑系统油路进行分析。

2)机油泵的拆装(以丰田轿车为例)①机油泵的拆卸a)拧松并拆卸泵盖与泵体的紧固螺钉,将泵体与泵盖分离。

b)将内外转子分离。

c)拆卸限压阀的开口销,并顺序拆出限压阀组件。

②机油泵的检验a)如图2 a所示检查泵体间隙。

用塞尺检查转子与泵体之间的间隙。

1UZ、lMZ、2TZ发动机的标准间隙为0.10~0.25mm,5S发动机的标准间隙为0.10—0.16mm;1UZ、lMZ,2TZ发动机的允许极限间隙为0.3mm,55发动机的允许极限间隙为0.2mm。

如间隙过大,则成套更换转子或泵体。

图 1b)如图2b所示检查转子顶端间隙。

用塞尺测量主动轴转子和从动轴转子之间的顶端间隙,1UZ、1MZ、2TZ发动机的标准间隙为0.1l~0.24mm;5S发动机的标准间隙为0.04~0.16mm;l UZ、l MZ、2TZ发动机的最大间隙为0.35mm;5s发动机的最大间隙为0.20min。

如果顶端间隙大于最大值,就应成组更换转子。

c)如图2c所示检查侧隙。

用塞尺和精密直尺检查泵体与转子侧隙(高度差)。

如间隙超过0.15mm,应成套更换转子和泵体。

一、实训目的本次实训的主要目的是通过对润滑系统和冷却系统的深入了解,掌握其工作原理、组成部件及各自的功能。

通过拆装实验,使学生能够熟练操作,提高动手能力,同时增强对汽车发动机运行维护的认识。

二、实训时间2023年X月X日至2023年X月X日三、实训地点XXX汽车实训基地四、实训内容1. 润滑系统- 润滑系统组成及功能:润滑系统主要由机油泵、机油滤清器、机油冷却器、油底壳、机油通道等组成。

其主要功能是为发动机内部运动部件提供必要的润滑,减少磨损,保证发动机正常工作。

- 润滑系统工作原理:机油泵将机油从油底壳抽出,通过机油滤清器过滤杂质,然后进入机油冷却器进行冷却,最后通过机油通道分配到发动机内部各个运动部件,实现润滑。

- 拆装实验:在实训过程中,我们对润滑系统进行了拆装实验,掌握了机油泵、机油滤清器、机油冷却器等主要部件的拆装方法。

2. 冷却系统- 冷却系统组成及功能:冷却系统主要由散热器、水泵、节温器、风扇、冷却液等组成。

其主要功能是通过冷却液循环带走发动机产生的热量,防止发动机过热。

- 冷却系统工作原理:冷却液在发动机内部循环,吸收热量后流经散热器,散热器通过风扇将热量散发到空气中,使冷却液温度降低,再回到发动机内部继续循环。

- 拆装实验:在实训过程中,我们对冷却系统进行了拆装实验,掌握了散热器、水泵、节温器等主要部件的拆装方法。

五、实训过程1. 准备工作- 熟悉实训设备、工具及安全操作规程。

- 了解润滑系统和冷却系统的组成、工作原理及拆装方法。

2. 润滑系统拆装实验- 按照拆装步骤,依次拆下机油泵、机油滤清器、机油冷却器等部件。

- 检查各部件磨损情况,并进行必要的清洗和更换。

- 重新组装润滑系统,确保各部件连接牢固。

3. 冷却系统拆装实验- 按照拆装步骤,依次拆下散热器、水泵、节温器等部件。

- 检查各部件磨损情况,并进行必要的清洗和更换。

- 重新组装冷却系统,确保各部件连接牢固。

六、实训总结通过本次实训,我们对润滑系统和冷却系统有了更深入的了解,掌握了其工作原理、组成部件及拆装方法。

第9章 发动机润滑系统拆装与检测实训9.1 实训内容1.汽车发动机润滑系统主要部件拆装检测2.润滑油路分析3.汽车发动机常用润滑油识别 9.2 实训目的与要求1.学会汽车发动机机油泵、机油滤清器拆装与检查2.学会分析发动机的润滑油路3.了解汽车发动机常用润滑油牌号 9.3实训器材1.汽车发动机1台2.发动机拆装架1台3.汽车发动机常用拆装工具1套,专用拆装工具1套4.零部件存放台、盆各1个5.机油壶、润滑油、棉纱等6.汽车发动机润滑系统油路示教板1块7.汽车发动机常用润滑油样品1套(含汽油机机油与柴油机机油各种牌号)8.发动机拆装实训录像片及相关的教学挂图等9.多媒体教室1间 9.4 实训时间及组织安排1.实训时间:3学时2.组织安排:每5~6人一组,由实验老师指导,学生自己动手拆装和检测发动机润滑系统主要部件。

9.5 实训方法与步骤 9.5.1 润滑系统总体拆装 1.观察润滑系统总体组成润滑系统总体组成见图9-1。

2.润滑系统总体拆装 润滑系统总体拆装参见第1章图9-1 润滑系总体组成(本田轿车) 1-摇臂轴 2-凸轮轴 3-节流孔 4-曲轴 5-机的1.5.4。

对于机油压力传感器、机油压力表和报警开关,各机型有所不同,如桑塔纳汽车发动机的机油高压不足传感器安装在机油滤清器座上,机油低压不足传感器安装在气缸盖油道的后端。

安装油底壳的固定螺钉时,应注意从内到外分次拧紧油底壳各螺钉。

机油滤清器拆装时应使用专用工具。

9.5.2 润滑系统主要部件拆装与检测1.机油泵拆装与检测机油泵有齿轮式和转子式两种形式。

(1)齿轮式机油泵拆装与检测(以桑塔纳汽车发动机为例)a. 观察齿轮式机油泵基本结构 它主要由一对齿轮组成(图9-2)。

b.旋松分电器轴向限位卡板的紧固螺栓,拆去卡板,拔出分电器总成。

c.旋松并拆卸两只将机油泵盖、机油泵体紧固到机体上去的长紧固螺栓,将机油吸油部件一起拆下。

d.拧松并拆下机油吸油管组件紧固螺栓,拆下吸油管组件,检查并清洗滤油网。

一、实验目的1. 熟悉汽车发动机润滑系统的结构组成和工作原理。

2. 掌握润滑系统主要部件的拆装方法及注意事项。

3. 培养动手操作能力和分析问题、解决问题的能力。

二、实验原理润滑系统是汽车发动机的重要组成部分,其主要功能是为发动机的各个运动部件提供充足的润滑油,降低磨损,保证发动机的正常运行。

本实验通过拆装润滑系统,了解其结构组成和工作原理,为今后维修保养提供实践基础。

三、实验器材1. 汽车发动机一台(含润滑系统)2. 拆装工具一套3. 润滑油、滤清器、密封垫等配件四、实验步骤1. 拆卸油底壳(1)拧下油底壳放油螺塞,放出发动机机油。

(2)拆下离合器防尘罩。

(3)以交叉对称的顺序拧下油底壳上的所有螺栓,拆下油底壳(必要时用橡胶锤轻轻敲出)。

2. 拆卸机油泵(1)旋松分电器轴向限位卡板的紧固螺栓,拆下卡板。

(2)拔出分电器总成。

(3)旋松并拆下机油泵与机体连接的2个长紧固螺栓,将机油泵及吸油部件一起拆下。

(4)拧松并拆下吸油管组紧固螺栓,拆下吸油管组,检查并清洗滤网。

(5)旋松并取下机油泵盖短紧固螺栓,取下机油泵盖组,检查泵盖上的限压阀观察泵盖接合面的磨损情况。

(6)分解主从动齿轮,再分解齿轮和齿轮轴。

3. 拆卸机油滤清器(1)趁热放出发动机机油。

(2)使用专用工具拆卸机油滤清器。

(3)更换时注意清洗滤清器的安装表面。

(4)安装新滤清器时,应在密封圈上涂上干净的机油。

4. 安装润滑系统(1)安装机油泵、机油滤清器等部件,注意各螺栓的拧紧力矩。

(2)安装油底壳,注意更换密封垫。

(3)加注规定的润滑油。

(4)启动发动机,检查油底壳周围及放油螺塞有无漏油现象。

五、实验结果与分析通过本次实验,我们成功拆装了汽车发动机的润滑系统。

在拆装过程中,我们掌握了以下要点:1. 拆卸顺序要按照规定进行,避免损坏零件。

2. 注意润滑油的清洁,避免污染新配件。

3. 拧紧螺栓时,注意力矩,防止过紧或过松。

4. 更换密封垫,确保密封性能。

润滑系统部件的拆装

1. 实训内容及目的

1) 拆装油底壳;

2) 拆装机油泵;

3) 拆装机油滤清器。

2. 实训器材和用具

1) 汽油机油;

2) 桑塔纳轿车 1 辆;

3) 机油压力表 1 套;

4) 常用工具和专用工具各一套;

5) 吹气枪、机油壶、洗涤油盆、刷子、铲刀、毛巾。

3. 实训注意事项

1) 拆卸油底壳,必须先旋下副车架固定螺栓和发动机支架固定螺母,使副车架和

车身分离;

2) 注意清洁,注意安全。

4. 实训操作步骤

1) 拆卸油底壳(拆卸机油泵所需)

①打开引擎盖

②旋下发动机机油加注口盖子

③排放发动机润滑油

④旋下放油螺栓

⑤使用机油放入机油接收车内

⑥待机油排放尽后,安装放油孔螺塞

⑦拆卸飞轮挡板,旋下 1 个固定螺栓

⑧拆卸发动机左右支架,拆卸发动机左右支架螺母,取下 2 只螺母及垫片

⑨拆卸左右下球头螺母,旋松左右下球头 4 只螺母,旋下 4 只固定螺栓

⑩拆卸发动机悬架,拆卸悬架左右螺栓 2 只、取下 2 只螺栓及垫片、把发动机支架垫与悬架分开

⑪拆卸油底壳与缸体固定螺栓 20 只

⑫取下油底壳及垫片

⑬拆卸机油泵与缸体固定螺栓、取下 2只螺栓与机油泵

⑭拆卸机油防溅板

⑮拆卸机油泵下盖板固定螺栓 2 只、取下2 只螺栓与盖板

⑯取出机油泵主动齿轮、从动齿轮

⑰分解完毕

2) 机油滤清器的更换

1). 机油滤清器的拆装专用工具

在每一次定期保养更换机油时,都应该同时更换机油滤清器,机油滤清器的拆装工具属专用工具类,它的类型较多:

①套筒连接专用类

②扳手类

2). 更换步骤

①放掉机油

②根据滤清器的位置挑选适用的工具

③使用工具套上滤清器逆时针旋转

④卸松之后垫上毛巾(防止烫伤)用手拧掉,注意滤清器内充满机油,口要始终朝上,防止潵溅。

⑤对比型号相同

⑥在新滤清器的橡胶圈上涂抹新机油。

⑦用扳手上紧,更换完毕

⑧检查油底壳螺丝并上紧,添加机油

⑨运转发动机之后关闭点火开关静置短时间之后观察油尺油量。

3) 安装

安装步骤:安装步骤与拆卸的顺序相反,特别注意紧固螺栓时力矩应均匀并符合规定的

拧紧力矩标准

5. 实训记录单。