模具基本结构简介之两板模

- 格式:ppt

- 大小:1.46 MB

- 文档页数:30

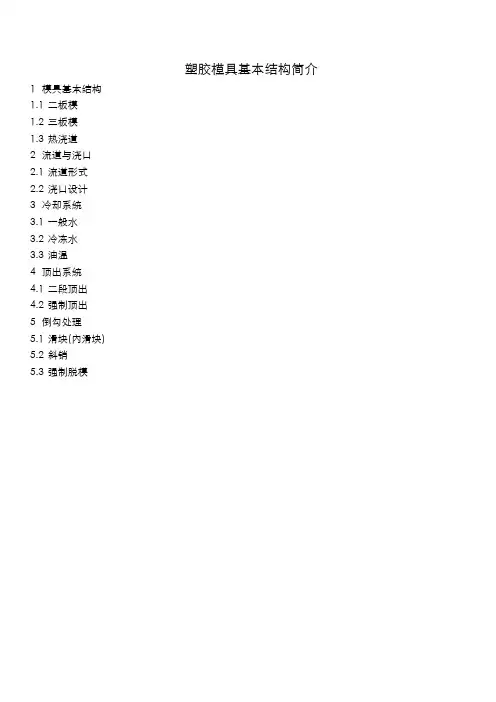

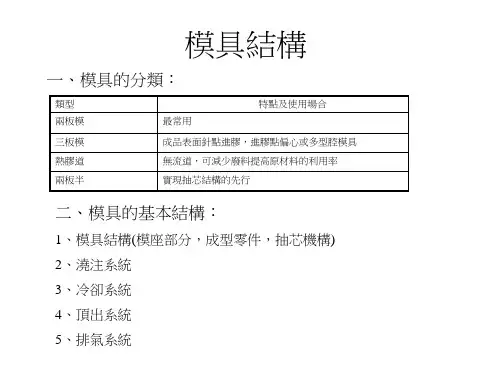

塑胶模具基本结构简介1模具基本结构1.1二板模1.2三板模1.3热浇道2流道与浇口2.1流道形式2.2浇口设计3冷却系統3.1一般水3.2冷冻水3.3油温4顶出系統4.1二段顶出4.2强制顶出5倒勾处理5.1滑块(內滑块)5.2斜销5.3强制脱模第一单元模具基本结构图9工件浇口料销1.1模穴的配臵1.1.1对单穴之情況:<A>对于需要中央进浇之情況图10由中心进浇直达分模线图11传统式之模具基本构造图12三板式之模具基本构造图13由中心进浇直达分模线<B>对于侧向进浇之情況:图14单穴侧面进浇方式图16热浇道模于偏离浇口之应用实例第二单元流道与浇口2-1前言模具设计的必要条件是要有广泛的知识领域。

根据成形品的形状及性质。

考虑其材料将如何射入,成品将如何取出以及模具机构为何等问题。

欲适当的处理这些问题,则必须充分的了解常用的基本机构及处理方法。

在此让我们一一的介紹射出成形模具所必须具备的基本基能。

2-2材料的流通机构2-2.1注道注道是从成形机构的喷嘴至流道之间,有一段锥形的孔道,以引导材料进入模穴中,是模具构造中最先与材料接触的部位。

其前端孔径较小,末端孔径较大,锥孔斜度约3~5度。

注衬套前端之R 需大于喷嘴之R约0.1mm,以便与喷嘴密切接合且小端孔径须大于成型机之喷嘴孔径约1mm程度。

如图17所示。

H部份约3~5mm。

图17 注道衬套2-2.2流道流道是从注道之末端至浇口之间的通路部份。

也是影响材料流动关系最密切的部份。

例如模穴充填不足等不良原因,大多由于流道问題而产生。

流道的断面形状可采用如图18所示之形式,一般以圆形或梯形较适宜。

为减少流动阻力,其表面必须加以研磨。

並考虑其段面积的大小及材料损失。

流道的断面积约图18 流道的断面关系2-2.3 浇口流道的終点,模穴的入口称为浇口。

浇口在射出成形模具中占有最重要的地位,系因其具有下列的功能:(1)控制注入材料的流动状态,如流量及流速等。

(2)减轻入口附近的残余应力,防止产生裂痕和收缩之影响。

模具基本结构简介之两板模主讲:吴会清前言模具基本结构一般分为:两板模、三板模、热流道模1.两板模(2 plate mold )两板模又称单一分型面模,是注塑模中最简单的一种,它以分型面为界将整个模具分为两部分;动模和定模,一部分型腔在动模;一部分型腔在定模,主流道在定模;分流道开设在分型面上,开模后,制品和流道留在动模,动模部分设有顶出系统,其它模具都是两板模的发展。

2.三板模或细水口模(3 plate mold, pin-point gate mold)有两个分型面将模具分成三部分,比两板模增加了浇口板,适用于制品的四周不准有浇口痕迹的场合,这种模具采用点浇口,所以叫细水口模,这种模具相应复杂些,启动动用山打螺丝或拉板。

3.热流道模(hot runner manifold)借助加热装置使浇注系统中的塑料不会凝固,也不会随制品脱模,所以又称无流道模。

模具结构一般由客户或者依据产品来决定的。

在这里主要讲述两板模的基本结构。

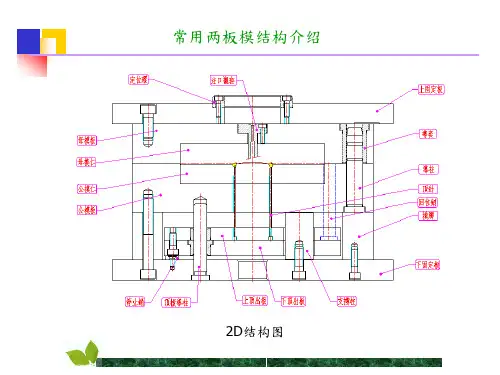

两板模模架形式工字模直身模定位环浇口衬套导柱衬套运输板定位块导柱顶板导柱顶板导柱工字模轴侧图运输板定位块计数器工字模平面图冷却水道浇口衬套斜导销定位环定位环螺钉内模镶件上固定板导套动模板导柱模脚、方铁、垫板下固定板成型斜顶块内模镶件铲机滑块斜顶块顶针撑头顶针固定板、面针板顶针推板、底针板撑头固定螺丝顶针顶板导柱顶板导套回位销模胚固定螺丝两板模基本零件简介1.上固定板:作用是将定模座板和连接于定模座板的其它定模部分安装在注射机的定模板上。

定模座板比其它模板宽25~30mm,便于用压板或螺栓固定。

2.定位环:作用是保证模具中心和注射机喷嘴中心一致。

外径与注射机定模板的定位孔间隙配合,内径与浇口套间隙配合。

3.浇口衬套:作用是形成浇注系统的主流道。

4.定模板:作用是开设型腔,成型塑件外形。

5.动模板:作用是固定型芯和组成模腔。

6.型芯、公模:用来成型塑料的内表面。

7.导柱:作用是合模时与导套配合,为动模部分和定模部分导向。

注塑模具是一种用于生产塑料制品的工具,它通过将熔融的塑料材料注入模具型腔中,经过冷却定型后,将成型的塑料制品从模具中取出。

注塑模具按照结构形式可以分为单板式和两板式。

本文主要介绍两板式注塑模具的工作原理。

两板式注塑模具主要由定模板、动模板、导柱、导套、顶杆、复位杆等组成。

其工作原理如下:1.合模阶段:在注塑前,动模板与定模板处于闭合状态。

此时,塑料原料被加热至熔融状态,由注塑机将熔融的塑料注入模具型腔中。

在合模过程中,动模板与定模板之间存在一定的距离,这个距离称为模具厚度。

模具厚度的大小直接影响到塑料制品的尺寸精度和表面质量。

2.注射阶段:当熔融的塑料充满模具型腔后,注塑机的螺杆开始向前推进,将塑料原料进一步压缩,使其紧密贴合在模具型腔内。

同时,由于塑料的热胀冷缩特性,模具型腔内的塑料会产生一定的压力,使塑料制品更加密实。

3.冷却阶段:在注射阶段完成后,注塑机开始对模具进行冷却。

冷却的目的是使熔融的塑料迅速凝固,形成所需的塑料制品形状。

冷却时间对塑料制品的性能和外观有很大影响。

过短的冷却时间会导致塑料制品内部应力过大,容易产生裂纹;过长的冷却时间则会影响生产效率。

4.开模阶段:当塑料制品完全冷却后,注塑机开始打开模具。

首先,动模板与定模板之间的连接件(如斜导柱、斜导套等)开始发挥作用,使动模板与定模板分离。

随着动模板的移动,塑料制品逐渐脱离模具型腔。

最后,塑料制品完全脱离模具,进入下一个工序(如去浇口、修整等)。

5.复位阶段:在塑料制品完全脱离模具后,注塑机开始关闭模具。

此时,复位杆开始发挥作用,将动模板推回原位,准备进行下一次注塑操作。

同时,顶杆将塑料制品从模具中顶出,以便进行后续处理。

总之,两板式注塑模具的工作原理主要包括合模、注射、冷却、开模和复位五个阶段。

在这个过程中,各个部件相互配合,共同完成塑料制品的生产任务。

通过对两板式注塑模具的研究和改进,可以有效提高塑料制品的质量和生产效率。