转向节外半轴锻造课设

- 格式:doc

- 大小:644.50 KB

- 文档页数:18

锻造零件课程设计一、课程目标知识目标:1. 学生能理解锻造零件的基本概念,掌握锻造工艺的原理和流程。

2. 学生能描述不同锻造零件的形状、尺寸和用途,并了解其适用范围。

3. 学生掌握锻造过程中的质量控制要点,了解影响锻造零件质量的因素。

技能目标:1. 学生能运用所学知识,分析锻造零件图纸,进行锻造工艺设计。

2. 学生能操作锻造设备,完成简单锻造零件的制备,具备实际动手能力。

3. 学生能运用测量工具,对锻造零件进行尺寸检测,判断其质量是否符合要求。

情感态度价值观目标:1. 学生培养对锻造工艺的兴趣,激发对制造过程的探索热情。

2. 学生树立质量意识,注重生产实践中的每一个细节,培养精益求精的工作态度。

3. 学生学会团队合作,培养沟通协调能力,增强集体荣誉感。

课程性质:本课程为技术实践课程,结合理论知识和实际操作,旨在培养学生的动手能力和实际应用能力。

学生特点:初三学生已具备一定的物理知识和动手能力,对新鲜事物充满好奇,但注意力容易分散,需要引导。

教学要求:注重理论与实践相结合,突出实用性,激发学生兴趣,培养其动手能力和解决问题的能力。

通过课程目标的具体分解,使学生在实际操作中掌握锻造零件的相关知识,提高综合素养。

二、教学内容1. 锻造零件基本概念:介绍锻造工艺的定义、分类及特点,使学生了解锻造在制造业中的应用。

参考教材章节:第一章 锻造概述2. 锻造工艺原理与流程:讲解锻造过程中金属材料的变形规律,分析不同锻造方法的优缺点。

参考教材章节:第二章 锻造工艺原理与流程3. 锻造零件形状与用途:学习各类锻造零件的形状、尺寸及其在机械制造中的应用。

参考教材章节:第三章 锻造零件形状与用途4. 锻造工艺设计:教授如何根据零件图纸进行锻造工艺设计,包括工艺参数的选取和工艺路线的制定。

参考教材章节:第四章 锻造工艺设计5. 锻造设备与操作:介绍常见锻造设备的结构、原理及操作方法,使学生掌握设备的使用技巧。

参考教材章节:第五章 锻造设备与操作6. 锻造质量控制:分析影响锻造零件质量的因素,讲解质量控制措施及检测方法。

转向节零件的机械加工工艺及工艺装备设计任务书1.课题意义及目标在大批量生产过程中,既要保证零件的精度要求,同时也要节约生产成本提高生产率,一个良好的加工工艺安排和工艺装备设计是必不可少的。

本次毕业设计,要求学生能够运用所学过的基础理论知识,通过对转向节零件进行工艺分析,制定该零件的机械加工工艺规程并完成主要工序的工艺装备设计,为以后从事机械制造方面的工作打好基础。

2.主要任务(1)编制转向节零件机械加工工艺规程;(2)零件机械加工工艺装备设计;(3)绘制工艺装备结构图;(4)编写设计说明书。

3.主要参考资料[1]孟少农主编,机械加工工艺手册[M].北京:机械工业出版社1991[2]张展主编,机械设计手册(第3卷)[M].北京:中国劳动出版社,1993[3]袁哲俊主编,《金属切削用具》[J].上海:上海科学技术出版社,19844.进度安排审核人:年月日转向节零件的机械加工工艺及工艺装备设计摘要:本论文制订了转向节零件的机械加工工艺规程并完成了铣转向节主销孔外侧两端面工序的专用夹具设计。

在制订机械加工工艺方案时通过对零件进行工艺分析,确定了毛坯的制造形式,拟定了零件的机械加工工艺路线,最后,制订出零件的机械加工工艺规程文件;在设计专用夹具时,首先确定了定位方案,选择了定位元件,进行了定位误差分析,再计算了切削力与夹紧力,最后,设计出该工序的专用夹具。

关键词:转向节加工工艺专用夹具The design of machining technology andequipment for steering knuckle partsAbstract :This paper developed the steering knuckle of parts machining process planning and completed the milling steering knuckle king pin hole lateral two transverse process of special fixture design. In mapping out the machining process through the study of the process analysis of parts, determine the blank form of manufacturing, parts machining process route is worked out. finally, I developed parts machining process planning documents. When designing special fixture, I first determine the positioning scheme, chose the positioning device, a positioning error analysis, and calculate the cutting force and clamping force, finally, the process of special fixture design.Keywords: Steering knuckle ,Process of the craft,special fixt目录1 绪论 (1)2 零件的工艺性分析 (2)2.1 零件的分析 (2)2.1.1 零件的作用 (2)2.1.2 零件的工艺分析 (4)2.2 零件毛坯的制造形式 (5)2.3 热处理及表面处理工序 (6)2.4 辅助工序 (6)3 工艺路线的制定 (8)3.1 机械加工工序 (8)3.2 制定工艺路线的依据 (8)3.3 工艺路线的确定 (8)3.3.1 拟定工艺路线 (9)3.3.2 机械加工余量 (12)3.3.3 表面加工方法的确定 (13)3.3.4 定位基准的选择 (14)4 夹具的设计 (16)4.1 转向节铣主销孔外侧面夹具的设计 (16)4.2 定位方案的分析和定位基准的选择 (16)4.3 切削力的计算与夹紧力分析 (16)4.4 铣主销孔外侧两端面到225mm的基本工时与切削用量 (17)4.5 底座的设计 (18)4.6 夹具精度分析 (19)5 结论 (20)参考文献 (21)致谢 (22)1绪论机械制造技术基础课程设计是在完成了机械制造技术的基础课程后,进行的一次理论与实践相结合的训练。

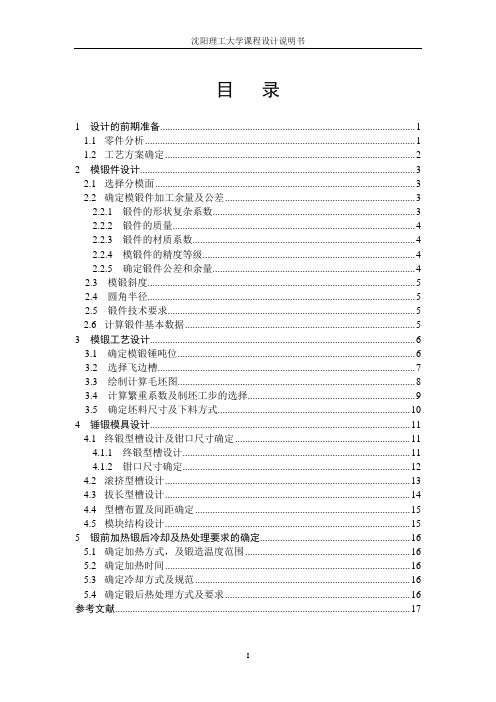

目录1 设计的前期准备 (1)1.1零件分析 (1)1.2工艺方案确定 (2)2 模锻件设计 (3)2.1选择分模面 (3)2.2确定模锻件加工余量及公差 (3)2.2.1 锻件的形状复杂系数 (3)2.2.2 锻件的质量 (4)2.2.3 锻件的材质系数 (4)2.2.4 模锻件的精度等级 (4)2.2.5 确定锻件公差和余量 (4)2.3 模锻斜度 (5)2.4 圆角半径 (5)2.5 锻件技术要求 (5)2.6计算锻件基本数据 (5)3 模锻工艺设计 (6)3.1确定模锻锤吨位 (6)3.2 选择飞边槽 (7)3.3 绘制计算毛坯图 (8)3.4 计算繁重系数及制坯工步的选择 (9)3.5 确定坯料尺寸及下料方式 (10)4 锤锻模具设计 (11)4.1终锻型槽设计及钳口尺寸确定 (11)4.1.1 终锻型槽设计 (11)4.1.2 钳口尺寸确定 (12)4.2滚挤型槽设计 (13)4.3拔长型槽设计 (14)4.4型槽布置及间距确定 (15)4.5模块结构设计 (15)5 锻前加热锻后冷却及热处理要求的确定 (16)5.1确定加热方式,及锻造温度范围 (16)5.2确定加热时间 (16)5.3确定冷却方式及规范 (16)5.4确定锻后热处理方式及要求 (16)参考文献 (17)1 设计的前期准备1.1 零件分析转向节是汽车底盘上的关键零件,根据车型可分为重型汽车转向节、中型汽车转向节、轻型汽车转向节、微型汽车转向节、客车转向节和轿车转向节六大类;按其形状特征可分为长杆类、中心孔类和套管类三种。

长杆类转向节主要由杆部、法兰和枝权构成。

中心孔类转向节主要由基座,法兰和枝权构成,基座中心带孔。

套管类转向节主要由长杆、套管和法兰构成。

零件的形状尺寸分析:转向节是汽车转向桥上的主要零件,形状比较复杂,其形状兼具有轴类、盘类和叉架类等零件的特点。

转向节既支撑车体重量,又传递转向力矩和承受前轮刹车制动力矩,因此对其机械性能和外形结构要求严格,是汽车上的重要安全零件之一。

半轴锻造课程设计一、课程目标知识目标:1. 学生能理解并掌握半轴锻造的基本概念,包括锻造工艺、锻造设备及半轴的作用。

2. 学生能描述半轴锻造过程中的金属流动、应力应变分布及组织性能变化。

3. 学生能了解并阐述半轴锻造与机械性能之间的关系。

技能目标:1. 学生能够运用所学知识,分析并选择合适的锻造工艺参数,进行半轴锻造工艺设计。

2. 学生能够熟练操作相关锻造设备,完成半轴锻造的实践操作,具备一定的动手能力。

3. 学生能够通过实验数据,分析半轴锻造过程中的问题,并提出合理的解决方案。

情感态度价值观目标:1. 学生通过学习半轴锻造课程,培养对制造工艺的兴趣和热情,增强对机械制造专业的认同感。

2. 学生在课程学习中,树立质量意识、安全意识,养成良好的工艺操作习惯。

3. 学生能够认识到半轴锻造在汽车等制造业中的重要性,增强对国家制造业发展的责任感和使命感。

课程性质分析:本课程为制造工艺类课程,以实践操作为主,理论联系实际,注重培养学生的动手能力和实际操作技能。

学生特点分析:学生为高年级中职或高职学生,具备一定的机械基础知识和实践操作能力,对制造工艺有一定的了解。

教学要求:结合学生特点和课程性质,注重理论与实践相结合,提高学生的实际操作能力和问题解决能力,培养具备实际工程背景的应用型人才。

通过分解课程目标为具体的学习成果,为后续的教学设计和评估提供明确方向。

二、教学内容1. 锻造基本知识:包括锻造工艺的分类、锻造过程中的金属流动与变形、锻造温度及锻造力的影响因素。

教材章节:第一章 锻造基本概念2. 半轴锻造工艺:重点讲解半轴锻造的工艺流程、工艺参数选择、模具设计及锻造缺陷分析。

教材章节:第二章 半轴锻造工艺3. 锻造设备与操作:介绍常见的锻造设备及其工作原理,教授学生如何进行设备操作、维护及安全注意事项。

教材章节:第三章 锻造设备与操作4. 半轴锻造实践操作:组织学生进行半轴锻造实践,包括工艺设计、模具安装、设备操作及锻造质量控制。

卡车转向节在锤上锻造工艺与模具设计单丽梅 颜斌哈尔滨哈飞工业锻造公司150060摘 要: 通过对9吨卡车转向节锻件的工艺分析,制定了合理的工艺方案,设计并改进了锻模,在5吨模锻锤上锻造出了合格的锻件。

关键词:转向节、工艺分析、模具设计一、引言9吨卡车转向节是大型卡车上的锻件,其形状不对称,截面变化剧烈,锻件质量大,形状复杂,成形难度很大,根据市场的需求及我单位的现有设备,我们在5吨模锻锤上对该锻件进行了工艺成形分析与锻模设计研究。

二、转向节锻件工艺分析汽车转向节系汽车前桥总成部分的重要保安件,其结构复杂,锻造工艺复杂系数为复杂级,金属塑性变形难度大,转向节在锻造生产中对工艺和模具设计均有较高的要求。

该锻件经初步估算成形打击力需5.9吨,锻件重量约21公斤,锻件材料40Cr。

如图1图一 转向节锻件图从图上可以看出锻件总长在365mm。

杆部细而长,小端直径Φ48,长211mm;叉口部分宽251mm,且法兰部分型腔深而窄深82.5mm,宽度仅有16mm;由此可见,该锻件关键在于如何保证料的合理分配及型腔的充满。

经计算该锻件原材料应选择Φ120×313,用圆棒料直接锻造成型是很困难的。

因而,需从锻模设计上充分考虑预锻型腔、终锻型腔的金属流动和原材料的预分配。

在工艺成型上要考虑制坯的形状尺寸,坯料在型腔的放置位置,锻造操作时打击力的轻重。

现采用二火成形的工艺方案,先进行自由锻制坯、而后进行预锻、终锻成形。

主要要研究的内容是制坯的形状及尺寸规格、预锻模型腔的设计参数、工艺试验及如何保证材料向锻件头部及深处流动。

工艺过程为:下料→加热→自由锻锻制坯→预锻→ 终锻→热切边→调质处理→ 吹砂。

三、 制坯工艺尺寸的确定从图1的锻件图上及以上的分析,考虑到杆部细而长,需将杆部制出,法兰处深而窄用料较多,叉口部位的距离较宽,料的分配比较困难,很难保证所有的角部充满,在试造初期我们将坯料制成如图2(a)所示,经过几次试造,用此坯料锻出的锻件法兰盘四角和叉口部位外侧很难充满。

转向摇臂轴的锻造工艺及模具设计转向摇臂轴是汽车转向系统中的核心部件之一,它的制造质量直接关系到整个转向系统的稳定性和可靠性。

而制造转向摇臂轴的主要工艺则是锻造工艺。

本文将介绍转向摇臂轴的锻造工艺及模具设计。

一、锻造工艺概述锻造是利用金属的塑性变形能力,在加热的状态下,将金属材料置于模具内,施加压力,使其塑性变形,最终得到所要求形状的工艺。

锻造工艺包括手工锤击锻造、锤打压力锻造、辊式压力锻造等。

在转向摇臂轴的制造中,主要采用的是锤打压力锻造和辊式压力锻造两种工艺。

1.锤打压力锻造锤打压力锻造是常用的锻造工艺之一。

在锤打压力锻造中,先将金属材料进行加热,使其变软,然后将热钢坯放置于锻模中,使用锤头或者压力机施加力量,使其向模具内部得到塑性变形。

根据锤击次数的不同,锻造工序可分为单锤锻造和多锤锻造。

单锤锻造在锻造完成后需要进行后期的机械处理,多锤锻造则可以较大程度地减少后期机械处理的数量。

2.辊式压力锻造辊式压力锻造是一种较为节约材料、无需切割,并且受力均匀的锻造工艺。

将钢坯放置在两个平行的钢轮之间,钢轮分别向内旋转,钢坯受到两个可调节的压力来自钢轮的压力,在与模具的摩擦力的共同作用下,完成钢坯的锻造。

二、模具设计模具的设计对于锻造工艺来说至关重要,好的模具设计能够提高锻造产品的质量、尺寸精度和生产效率。

1.分段式模具转向摇臂轴一般需要进行多道工序的锻造,所以需要采用分段式模具,即在模具的不同位置分别完成不同的锻造工艺。

分段式模具可以使得锻造的材料流动路径更加合理,避免出现与制品质量不符的情况。

2.多形位设计在制造转向摇臂轴时,模具中应配置多形位,可以根据所需锻造形状随时进行调整,以更好地适应各种不同的锻造要求。

多形位设计还可以提高锻造效率,从而提高生产效率。

3.进口模具材料模具材料是决定锻造产品质量的重要因素之一。

建议选用进口模具钢材,它的高强度、高韧性、良好的耐磨性都可以使得模具寿命更长,生产出的转向摇臂轴的尺寸稳定性更高、质量更好。

阶轴锻造课程设计一、课程目标知识目标:1. 学生能够理解阶轴锻造的基本概念,掌握其工艺流程及关键参数。

2. 学生能够掌握金属材料的性能及其在锻造过程中的变化规律。

3. 学生能够了解并描述锻造设备的工作原理及其在阶轴锻造中的应用。

技能目标:1. 学生能够运用所学知识,分析并解决实际阶轴锻造过程中出现的问题。

2. 学生能够设计简单的阶轴锻造工艺,并进行初步的工艺参数优化。

3. 学生能够操作锻造设备,完成阶轴锻造的实践操作,并掌握基本的安全操作规范。

情感态度价值观目标:1. 学生通过学习阶轴锻造课程,培养对制造业的热爱和责任感,增强工程意识。

2. 学生能够树立正确的安全生产观念,认识到安全生产在锻造过程中的重要性。

3. 学生在学习过程中,培养团队协作精神,提高沟通与交流能力。

课程性质:本课程为实践性与理论性相结合的课程,旨在帮助学生掌握阶轴锻造的基本知识、技能和工艺,培养学生解决实际问题的能力。

学生特点:学生具备一定的金属加工基础知识,具有较强的动手能力和好奇心,对实际操作环节有较高的兴趣。

教学要求:结合学生特点,注重理论与实践相结合,强调学生在课堂中的主体地位,注重启发式教学,提高学生的参与度和积极性。

在教学过程中,注重培养学生的创新能力、实践能力和安全生产意识。

通过课程学习,使学生能够达到上述课程目标,为后续相关课程的学习打下坚实基础。

二、教学内容本章节教学内容主要包括以下几部分:1. 阶轴锻造概述:介绍阶轴锻造的定义、分类及应用,使学生了解阶轴锻造在实际工程中的重要性。

2. 锻造材料:讲解常用锻造材料的性能、特点及其选择原则,为学生选择合适的锻造材料提供理论依据。

3. 锻造工艺:详细讲解阶轴锻造的工艺流程,包括原材料准备、加热、锻造、冷却和热处理等环节,使学生掌握整个锻造过程。

4. 锻造设备:介绍锻造设备的工作原理、类型及选用原则,让学生了解设备在阶轴锻造中的应用。

5. 锻造缺陷及控制:分析阶轴锻造过程中可能出现的缺陷及其产生原因,探讨预防和控制措施,提高学生解决实际问题的能力。

课程设计半轴设计一、教学目标本课程的教学目标是让学生掌握半轴设计的理论知识,了解其应用范围和基本流程,培养学生运用半轴设计解决实际问题的能力。

具体目标如下:1.知识目标:(1)掌握半轴设计的基本概念、原理和特点;(2)了解半轴设计的应用领域,如机械、汽车等;(3)熟悉半轴设计的流程和注意事项。

2.技能目标:(1)能够运用半轴设计理论知识分析实际问题;(2)具备半轴设计的基本技能,如尺寸计算、强度校核等;(3)能够运用绘图软件进行半轴设计的绘制和展示。

3.情感态度价值观目标:(1)培养学生对半轴设计的兴趣和好奇心,激发学习热情;(2)培养学生团队合作精神,提高沟通与协作能力;(3)培养学生关注社会、关注工程实际问题的意识,提升责任感。

二、教学内容本课程的教学内容主要包括半轴设计的基本理论、应用领域、设计流程和实际案例。

具体安排如下:1.半轴设计基本理论:介绍半轴的定义、分类和特点,讲解半轴设计的基本原理和方法。

2.半轴设计应用领域:分析半轴设计在机械、汽车等领域的应用,了解其在工程实践中的重要性。

3.半轴设计流程:详细讲解半轴设计的各个阶段,包括需求分析、方案设计、详细设计、制造与检验等。

4.实际案例分析:选取具有代表性的半轴设计案例,分析其设计过程、经验教训和启示。

三、教学方法本课程采用多种教学方法,以激发学生的学习兴趣和主动性,提高教学效果。

具体方法如下:1.讲授法:讲解半轴设计的基本理论和方法,使学生掌握基础知识。

2.案例分析法:分析实际案例,让学生了解半轴设计的应用和注意事项。

3.讨论法:学生分组讨论,培养团队合作精神和沟通能力。

4.实验法:安排实验室实践,让学生动手操作,提高实际设计能力。

四、教学资源本课程的教学资源包括教材、参考书、多媒体资料和实验设备。

具体资源如下:1.教材:选用权威、实用的半轴设计教材,为学生提供系统、全面的学习资料。

2.参考书:推荐相关领域的参考书籍,丰富学生的知识体系。

目录1 设计的前期准备 (1)1.1零件分析 (1)1.1.1 零件的结构分析 (1)1.1.2 零件材料的特性分析 (1)1.2工艺方案确定 (1)2 锤上模锻件设计 (2)2.1选择分模面 (2)2.2确定模锻件加工余量及公差 (2)2.2.1 锻件的形状复杂系数 (2)2.2.2 锻件的质量 (3)2.2.3 锻件的材质系数 (3)2.2.4 模锻件的精度等级 (3)2.2.5 确定锻件公差和余量 (3)2.2.6 模锻斜度 (3)2.2.7 锻件技术要求 (3)2.3计算锻件基本数据 (4)3 确定锻锤的吨位 (I)4 确定飞边槽及尺寸 (II)5 确定终锻型槽 ...................................................................................................................... I II6 绘制计算毛坯图 .................................................................................................................. I V7 制坯工步的选择 (V)8 确定坯料尺寸 ...................................................................................................................... V I9 制坯型槽设计 (VII)9.1滚挤型槽设计 (VII)9.2拔长型槽设计 (VIII)10 锤用锻模设计 .................................................................................................................... I X 10.1钳口尺寸的确定 ........................................................................................................ I X10.2模块尺寸的确定 ........................................................................................................ I X11 锻前加热锻后冷却及热处理要求的确定 (X)11.1确定加热方式,及锻造温度范围 (X)11.2确定加热时间 (X)11.3确定冷却方式及规范 (X)11.4确定锻后热处理方式及要求 (X)参考文献 .................................................................................................................................. X I1 设计的前期准备1.1 零件分析1.1.1 零件的结构分析转向节是汽车转向桥上的主要零件,形状比较复杂,其形状兼具有轴类、盘类和叉架类等零件的特点。

汽车转向节的锻模设计摘要一辆汽车由多个部分组成,其中的汽车转向节是汽车上的关键零件,它既要承载车体重量,又需要承受前轮刹车的制动力矩并传递转向力矩,所以需要对其外形结构和机械性能有严格要求。

随着汽车行业的快速发展,汽车的需求量增大,对汽车转向节的需求量也同时增加。

由于其外形结构非常特殊,以传统的加工工艺方式已不能满足其强度和精度要求,因此锻造加工成为了制造汽车转向节的最优加工方式。

关键词:转向节预锻终锻1绪论1.1目的及意义汽车转向节是汽车转向控制系统的重要零部件,它承担着传递转向力矩的重要作用,作为汽车的主要安保部件之一,它既承担着车辆的制动力矩,同时还支撑着汽车的总体重量。

在汽车正常行驶途中,汽车转向节时常承担着重复的冲击载荷,所以它必须在满足高强度的机械性能和高标准的配置要求的同时,还要求有强大的抗疲劳能力[1]。

作为车辆的主要驱动元件,汽车转向节能保证车辆在复杂多变的情况下能够保持行驶稳定性,但由于其造型复杂,在生产过程中不易成型,而且对零部件的品质要求也相当高,因此过去的传统生产方式和制造方法已不能满足如今汽车现代化和大批量生产的要求。

不同的汽车型号它们的转向节也会稍有差异,因此现今市场上的转向节型号繁多,实现汽车转向节生产方式的优化是解决汽车批量生产的重要课题[2]。

以锻造加工为主的汽车转向节生产方式,满足了优化转向节锻造技术、降低材料的损耗率、节约工时以及减少成本的要求,同时对汽车转向节的合理锻造方法进行探索研究以及对锻造新工艺的开发具有重要意义,因此对锻模进行高端的技术设计和研究是非常关键的。

现今机器工业中生产毛坯的主要途径之一便是锻造,其优势就是它可以改变各种金属材质原有的组合,使其力学性能与物理性能获得了较大的改善,同时锻造还可以增加各种金属资源使用率以节省各种金属资源,并且锻造还可以直接获得金属零部件的外形,对于部分零部件来说锻造完成后甚至能进行使用。

锻造工艺能挤压锻件中的气孔并其疏松组织,粉碎粗大的颗粒使之变成细小颗粒,并形成沿着零件轮廓合理分布的纤维组织。

目录1 设计的前期准备 (1)1.1零件分析 (1)1.2工艺方案确定 (2)2 模锻件设计 (3)2.1选择分模面 (3)2.2确定模锻件加工余量及公差 (3)2.2.1 锻件的形状复杂系数 (3)2.2.2 锻件的质量 (4)2.2.3 锻件的材质系数 (4)2.2.4 模锻件的精度等级 (4)2.2.5 确定锻件公差和余量 (4)2.3 模锻斜度 (5)2.4 圆角半径 (5)2.5 锻件技术要求 (5)2.6计算锻件基本数据 (5)3 模锻工艺设计 (6)3.1确定模锻锤吨位 (6)3.2 选择飞边槽 (7)3.3 绘制计算毛坯图 (8)3.4 计算繁重系数及制坯工步的选择 (9)3.5 确定坯料尺寸及下料方式 (10)4 锤锻模具设计 (11)4.1终锻型槽设计及钳口尺寸确定 (11)4.1.1 终锻型槽设计 (11)4.1.2 钳口尺寸确定 (12)4.2滚挤型槽设计 (13)4.3拔长型槽设计 (14)4.4型槽布置及间距确定 (15)4.5模块结构设计 (15)5 锻前加热锻后冷却及热处理要求的确定 (16)5.1确定加热方式,及锻造温度范围 (16)5.2确定加热时间 (16)5.3确定冷却方式及规范 (16)5.4确定锻后热处理方式及要求 (16)参考文献 (17)1 设计的前期准备1.1 零件分析转向节是汽车底盘上的关键零件,根据车型可分为重型汽车转向节、中型汽车转向节、轻型汽车转向节、微型汽车转向节、客车转向节和轿车转向节六大类;按其形状特征可分为长杆类、中心孔类和套管类三种。

长杆类转向节主要由杆部、法兰和枝权构成。

中心孔类转向节主要由基座,法兰和枝权构成,基座中心带孔。

套管类转向节主要由长杆、套管和法兰构成。

零件的形状尺寸分析:转向节是汽车转向桥上的主要零件,形状比较复杂,其形状兼具有轴类、盘类和叉架类等零件的特点。

转向节既支撑车体重量,又传递转向力矩和承受前轮刹车制动力矩,因此对其机械性能和外形结构要求严格,是汽车上的重要安全零件之一。

转向节外半轴零件机构如图1.1所示。

图1.1转向节外半轴零件结构图受力情况分析:零件为汽车转向节是汽车转向桥上的主要零件之一,转向节的功用是承受汽车前部载荷,支承并带动前轮绕主销转动而使汽车转向。

在汽车行驶状态下,它承受着多变的冲击载荷。

性能要求分析:要求其具有很高的强度。

材料特性分析:该锻件材料为18CrMnTi,是合金结构钢,是工业上应用最广泛的不锈钢,密度为7.85g/cm3。

18CrMnTi的预锻温度为1180℃,终锻温度为800℃。

加工特性分析:转向节头部存放钢球的曲面球形凹槽、转向节轴需要机加工;其他表面直接锻出。

内模锻斜度7°,外模锻斜度5°。

精度为普通级。

1.2 工艺方案确定根据零件的形状以及要求大批量生产,因此选用锤上模锻。

初步选定的变形工步为:开式拔长——闭式滚挤——终锻。

2 绘制锻件图2.1 选择分模面分模面是指模锻件在可分的模腔中成型时,组成模具型腔的各模块的分合面。

锻件分模位置合适与否,关系到锻件成形、锻件出模、材料利用率等一系列问题。

为了提高锻件质量合生产过程的稳定性,并使锻模结构尽量简单,防止上下模错移,分模面尽可能采用直线状,如图2.1分模面的位置所示。

图2.1 分模面的位置2.2 确定模锻件加工余量及公差2.2.1 锻件的形状复杂系数锻件的形状复杂系数S 时锻件质量或体积(G d ,V d )与其外廓包容体的质量或体积(G b ,V b )的比值,即:bd bd V V G G ==S (2.1)其中 V d ——锻件体积;V b ——外廓包容体的体积; G d ——锻件质量;G b ——外廓包容体的体积。

根据锻件形状粗略计算锻件体积:4/2753/43/25/3223d R V d ππ⨯+⨯⨯=23624/275863/43/25/3⨯⨯+⨯⨯⨯⨯=ππ 328.1895005mm =计算锻件外包容体体积:7281792106172392=⨯⨯=b V 则26.0/==b d V V S(2.2)查锻件形状复杂程度等级表4-3[2]得该锻件形状复杂程度级别为S3级,形状复杂程度为较复杂。

2.2.2 锻件的质量锻件的质量:v m ρ= (2.3) 其中 ρ——材料密度,取7.85 g/cm 3v——锻件体积,取1895005mm 3经计算,g m κρν875.14189500585.7=⨯==。

2.2.3 锻件的材质系数材质系数按锻压的难易程度划分四个等级,材质系数不同,公差不同。

该锻件的材料为18CrMnTi ,是低碳低合金含量钢,属于M 1。

2.2.4 模锻件的精度等级模锻件的公差一般为三级,普通级、半精度级和精度级,此锻件采用普通级。

2.2.5 确定锻件公差和余量根据锻件的名义尺寸、质量、精度等级、形状复杂系数以及锻件材质诸因素查找锻压手册确定长、宽和高度方向的尺寸公差。

查手册[1]得厚度(高度)方向公差3.6mmmm 4.22.1+-,长度公差按各段长度分别查表,宽度公差4.0mm mm 7.23.1+-。

杆部径向公差3.2mmmm 1.21.1+-。

查手册[1]得高度方向单边余量为2.3~3.0mm,取3.0mm ,长度方向上余量为2.5~3.0,取3.0mm. 宽度方向上余量为2.3~3.0mm,取3.0mm,头部复杂的部位采用5.0mm的加工余量。

2.3 模锻斜度便于模锻件从型槽中取出,必须将型槽壁部做成一定的斜度,即模锻斜度。

它可以是锻件侧壁附加的斜度,也可以是侧壁的自然斜度。

模锻斜度有内斜度β和外斜度α。

当锻件冷缩时,锻件外侧趋向离开模壁,而内侧抱住模具型槽中凸出部分不易取出。

本设计中查手册知内斜度β=7°,外斜度α=5°。

2.4圆角半径为了使金属易于流动和充满型槽,提高锻件质量并延长锻模寿命,模锻件上所有的转接处都要用圆弧连接,使尖边、尖角呈圆弧过渡。

本设计中,查手册取凸圆角半径为r=单边余量=3mm,凹圆角半径R=(2-3)r=5mm。

2.5 锻件技术要求1.图上未标注的模锻外斜度5°;2.图上未标注的圆角半径R=3~5mm;3.允许的错移量1.4mm;4.残留的毛边量1.4mm;5.允许的表面缺陷深度0.5mm;6.热处理表面渗碳0.9~1.3mm;7.热处理后喷丸或抛丸。

2.6 计算锻件基本数据1.锻件在平面上的投影面积32040.59mm2;2.锻件的周边长度1142.93mm;3.锻件体积1895005mm3;4.锻件质量14.88kg;5.锻件长度392mm。

3模锻工艺设计3.1 确定模锻锤吨位模锻锤吨位选择恰当,既能获得优质锻件,又能节省能量,保证正常生产,并能保证模具有一定的寿命。

模锻过程是一个短暂的动态变化过程,受到诸多因素的制约,要获得准确的理论解是很困难的。

因此,生产中,为方便起见,多用经验公式或近似解的理论公式确定设备吨位。

有时,甚至采用更为简易的办法,即参照类似锻件的生产经验,通过类似来选择设备吨位。

经验公式法:总变形面积为锻件在平面图上的投影面积与毛边面积之和,参考表4-14[2],按3~5锤毛边槽尺寸考虑,假定毛边槽桥部宽度为35mm,则总面积 F = 32040.59 +1142.93× 35 = 72043 mm2 = 720.43 cm2按双动模锻锤吨位确定的经验公式:G=(3.5~6.3)kF(3.1) 式中G——锻落下部分质量(kg);E——无毡座锤的打击能量(J);F——锻件本体和毛边(按仓部的50%计算)在水平面上的投影面积(cm2);k——材料系数,查表4-10。

[2]因汽车转向节为大批量生产,取系数为6.3,k=1.0 则G = 6.3 × 1.0 ×720.43= 4538.71kg ≈ 5t由计算结果可知,选用5 t锤。

3.2 选择飞边槽毛边槽的形式和尺寸对锻件质量影响很大,有六种形式。

1.飞边槽的作用:1)增加金属流出模膛的阻力,迫使金属充满模膛。

2)容纳多余金属。

3)锻造时飞边起缓冲作用,减弱上下模直接撞击,防止模具的压塌与开裂。

2.飞边槽尺寸的确定:吨位法吨位法是根据锻锤吨位大小来选定,即表3.1飞边槽的尺寸h h1 圆角R1 b b1 Fmax4 6 2 13 45 440锻件毛边体积V毛=L周F飞= 0.7L周F飞槽=mm11427.0=⨯⨯44..93352022440图3.1飞边槽的形3.3 绘制计算毛坯图根据转向节的形状特点,选取14个截面,分别计算锻F ,毛F ,计F 列于表6.1,并在坐标纸上绘出连杆的截面图和直径图。

为设计滚挤型槽方便,计算毛坯图按热锻件尺寸计算。

毛坯图如图6.1所示截面图所得面积即为计算毛坯体积,得320932805041866M mmF V =⨯=⨯=计计 (3.2)平均截面积为253403922093280mmL V F ===总计均平均直径为mm F d 58.82534013.113.1===均均 (3.3)表3.2 转向节外半轴计算毛坯的计算数据截面号 F锻/mm 2 F 毛×2 /mm 2 F 计=F锻+2F 毛 计计F d 13.1= 修正F 计/mm 修正d 计/mm K h/mm 1 1604 880 2484 56.32 -- -- 0.7 39.42 2 4414 616 5030 80.14 7335 96.78 0.7 67.75 3 7356 616 7972 100.89 8778 105.87 1.05 111.16 4 10000 616 10616 116.43 9405 109.59 1.05 115.07 5 9763 616 10379 115.12 9658 111.05 1.05 116.60 6 6850 616 7466 97.64 8660 105.16 1.05 110.42 7 5088 616 5704 85.34 7736 99.39 1.05 104.36 8 7268 616 7884 100.33 7005 94.58 1.05 99.31 9 7088 616 7704 99.18 6452 90.76 1.05 95.30 10 5675 616 6291 89.63 5958 87.22 1.05 91.58 11 3217 616 3887 70.45 -- -- 0.7 49.31 12 2734 616 3350 65.40 -- -- 0.7 45.78 13 2922 616 3538 67.21 -- -- 0.7 47.05 1488088033.52----0.723.46计算毛坯图见图3.23.4 计算繁重系数及制坯工步的选择计算毛坯为一头一杆,则计算繁重系数如下 由毛坯图可以看出d max =111.94 d 均=82.5835.158.8294.111max ===均d d a (3.4)75.458.82392===均计d L β (3.5)计L 为计算毛坯杆部长度,β越大则轴向流动越困难。