SMT不良判定标准

- 格式:ppt

- 大小:6.14 MB

- 文档页数:24

SMT品质检验标准一、品质判定:SMT制程分为锡膏制程与点胶制程(1)制程中缺点分为:A、严重缺点,〈CRITICAL DEFECT〉:简写CR,凡有危害制品的使用者或携带者之生命或安全之缺点谓之。

B、主要缺点,〈MAJOR DEFECT〉简写MA,制品单位的使用性能不能达到所期望之目的,明显的减低其实用性质的缺点谓之。

C、次要缺点,〈MINOR DEFECT〉简写MI。

(2)、点胶制程中的缺点,一般有:错件、缺件、反向、倒置、偏离、异物、溢胶、浮高、侧立、刮伤。

(3)、锡膏制程中的缺点,一般有:空焊、假焊、冷焊、针孔、少锡、包焊、短路、错件、缺件、反向、倒置、偏离、异物、PCB起泡、直立、侧立、锡珠。

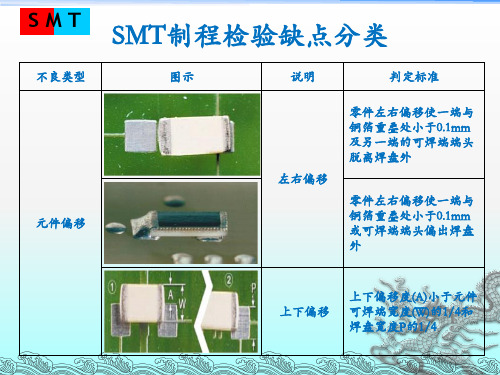

二、SMT重点品质说明:(1)、空焊:零件脚或引脚与锡垫间因没有锡或其它因素造成没有接洽;(2)、假焊:假焊之现象与空焊类似,但其锡垫之锡量太少,低于接洽面标准;(3)、冷焊:锡或锡膏在回风炉气化后,在锡垫上仍有模糊的粒状附着物;(4)、针孔:板底不能有洞孔现象出现;(5)、少锡:零件面吃锡不良,未达75%以上;(6)、包焊:焊点焊锡过多,看不到零件脚或其轮廓者;(7)、短路:又称桥接,有脚零件在脚与脚之间被多余之焊锡所联接短路;(8)、错件:零件放置之规格或种类与作业规定或BOM、ECN不符者,即为错件;(9)、缺件:应放置零件之位置,因陋就简正常之缘故而产生空缺;(10)反向:有极性之零组件与加工工程样品、方向相反,即为反向;(11)、倒置:又为反白,零件有规格标示一面倒置于PDA上;(12)、偏离:零件超出PAD之部分,不得大于本体宽度之1/4;(13)、异物:可导电之异物〈锡渣、锡球、铁线〉;不可导电之异物〈贴纸〉;(14)、不洁:加工作业不良,造成板面不洁净或CHIPS脚与脚之间附有异物或CHIPS 修补不良有点胶、助焊剂、防焊绿漆、松香等均视为不合格品;(15)、PCB起泡:PCB板离层起泡或白斑现象;(16)、溢胶:胶水溢于零件两端PAD上;(17)、点胶推拉力必须在1。

SMT贴片工艺品质检验标准一、目的:规范SMT加工的工艺质量要求,以确保产品品质符合要求。

二、范围:适用于公司所有SMT加工生产过程中的工艺品质管控。

三、定义:1、一般作业工艺:指产品加工过程中质量常规管控的作业如:焊膏储存、印刷效果、贴片状况、回流焊,QC检验等。

2、A类(主要不良):工艺执行漏作业、错作业、作业不到位,功能不能实现。

(例:焊锡短路,错件等)3、B类(次要不良):工艺执行作业不到位,影响PCB板的安装使用与功能实现;影响产品的外观等不良。

(例:P板表面松香液体过多)4、不良项目的定义(详情请见附件)四、相关标准IPC-A-610D-2005《电子组件的接受条件》SJ/T 10666 - 1995《表面组装组件的焊点质量评定》SJ/T 10670 - 1995《表面组装工艺通用技术要求》五、标准组成:1、印刷工艺品质要求(P-01)2、元器件贴装工艺品质要求(P-02)3、元器件焊锡工艺要求(P-03)4、元器件外观工艺要求(P-04)六、检验方式:检验依据: GB/T2828.1-2003 -----II类水准AQL接收质量限: (A类)主要不良:0.65 (B类)次要不良:1.0七、检验原则一般情况下采用目检,当目检发生争议时,可采用10倍放大镜。

本标准参照相关标准由品质部制定,标准的发行与修订、废止需经品质部的允许。

拟定:审核:批准:序号工艺类别工艺内容品质标准要求图示不良判定工艺性质P01印刷工艺锡浆印刷1、锡浆的位置居中,无明显的偏移,不可影响粘贴与焊锡。

2、印刷锡浆适中,能良好的粘贴,无少锡、锡浆过多。

3、锡浆点成形良好,应无连锡、凹凸不平状。

A、IC等有引脚的焊盘,锡浆移位超焊盘1/3。

A、CHIP料锡浆移位超焊盘1/3。

A、锡浆丝印有连锡现象A、锡浆呈凹凸不平状A、焊盘间有杂物(灰尘,残锡等)一般工艺序号工艺类别工艺内容品质标准要求合格图示不良判定工艺性质P02贴装工艺位置型号规格正确1、贴装位置的元器件型号规格应正确;元器件应无漏贴、错贴A、贴装元器件型号错误A、元器件漏贴特殊工艺P02贴装工艺极性方向1、贴片元器件不允许有反贴2、有极性要求的贴片器件安装需按正确的极性标示安装+(贴片钽质电容极性图示)A、元器件贴反(不允许元件有区别的相对称的两个面互换位置,如:有丝印标识的面与无丝印标识的面上下颠倒面),功能无法实现B、元器件贴反、影响外观A、器件极性贴反、错误(二极管、三极管、钽质电容)一般工艺P02贴装工艺位置偏移1、元器件贴装需整齐、正中,无偏移、歪斜A、元器件焊端偏出PCB焊盘1/2以上位置B、元件焊端偏出PCB焊盘1/4以上位置一般工艺V684102102102D≥1/2D≥1/4102102P03焊锡工艺元件浮起高度1、片状元件焊端焊盘平贴PCB基板B、片状元件焊端浮离焊盘的距离应小于0.5mmB、圆柱状元件接触点浮离焊盘的距离应小于0.5mmB、无脚元件浮离焊盘的最大高度为0.5mmB、“J”型引脚元件浮离焊盘的最大高度为0.5mmB、片状元件,二、三极管翘起的一端,其焊端的底边到焊盘的距离要小于0.5mm一般工艺〈0.5MM〈0.5MM序号工艺类别工艺内容品质标准要求图示不良判定工艺性质P01外观工艺PCB板外观1、板底、板面、铜箔、线路、通孔等,应无裂纹或切断,无因切割不良造成的短路现象2、 PCB板平行于平面,板无凸起变形。

不良现象图例判定标准不良现象图例判定标准不润湿焊锡紊乱焊锡紊乱缺陷:焊锡未润湿焊盘或可焊端。

缺陷:焊锡在冷却时受外力的影响,呈现紊乱痕迹。

缺陷:焊锡在冷却时受外力的影响,呈现紊乱痕迹。

焊点有裂纹焊点有裂纹焊点有裂纹缺陷:焊锡破裂或有裂缝。

缺陷:焊锡破裂或有裂缝。

缺陷:焊锡与焊盘之间有破裂现象。

不良现象图例判定标准不良现象图例判定标准焊点有裂纹多锡/少锡元件剥落缺陷:焊锡与焊盘间有断裂且呈现不光滑的表面。

缺陷:焊点多锡导致管脚被焊锡包裹或少锡导致焊盘露铜。

标准:剥落小于元件宽度(W)或元件厚度(T)的25%。

缺陷:剥落导致陶瓷暴露,或剥落超出元件宽度(W)或元件厚度(T)的25%。

针孔/吹孔针孔/吹孔针孔/吹孔允收:如焊接满足焊点要求,吹孔、针孔、空缺等为制程警示。

不良现象图例判定标准不良现象图例判定标准桥接桥接桥接缺陷:焊接在导体间的非正常连接。

锡球锡球锡球标准:没有残留锡球。

允收:1. 锡球的直径D小于0.18mm。

2. 器件周围的锡球不可以超过7颗。

3. 锡球在IC上不超过脚间距的1/2。

缺陷:1. 锡球的直径D大于0.18mm。

2. 器件周围的锡球超过7颗。

不良现象图例判定标准不良现象图例判定标准焊锡网焊锡网元件损坏缺陷:焊锡泼溅违反最小电气特性间隙,或焊锡泼溅未被包封(如:助焊剂残留物或共形涂覆膜)或未附着于金属表面。

标准:无刻痕、缺口或压痕。

元件损坏元件损坏元件损坏允收:1206和更大的元件,顶部的裂缝和缺口距元件边缘小于0.25毫米,区域B无缺损。

缺陷:任何电极上的裂缝或缺口、玻璃元件体上的裂缝、刻痕或任何损伤,任何电阻质的缺口,任何裂缝或压痕。